48V轻混电池系统性能的研究

俞晓峰,万亚坤,宋帅,刘慧洁,杨淑娟

(风帆有限责任公司,河北 保定 071000)

0 引言

在能源危机和环境保护的双重压力下,由于纯电动汽车技术还不是特别成熟,混合动力汽车是现阶段实现节能减排的有效途径。混合动力技术是在传统燃油车上增加一套电池辅助系统,可以兼容内燃机和电动系统的优点,达到低排放和低油耗的目的[1]。48V轻混动力汽车具有对现有燃油车改动小,成本增加幅度小,技术层面易于实现,且能达到强混汽车70%的效果的优点,是现阶段燃油车进行节油的优选方案。

混合锂离子电池作为混动汽车车载电源,具有很大的性能优势与环保优势。其质量对于节能汽车的整体车况、运行情况等有着不可忽视的影响。为了保证车辆安全稳定的运行,对节能汽车提出的配置要求更高,也就需要配置具有高比能量、高比功率,且可以短时间内完成充放电过程的电池,同时要确保使用的安全性和稳定性[2]。

本文中,笔者针对汽车用48V轻混电池系统进行电性能研究,对标准WLTC工况下的功率、电流要求进行了分析,并针对不同电池类型及材料体系的48V轻混电池进行了对比测试,探讨了其结构、电性能等差异,最后对电池的循环寿命进行测试。

1 概述

混合动力汽车是处于传统纯燃油车和纯电动汽车之间的过渡车型,拥有燃油发动机和电动机两套动力系统,兼顾燃油系统和电动驱动的优点,对于汽车节能减排有较为显著的效果。48V轻混电池系统自2011年戴姆勒、宝马、奥迪等5家德国汽车厂联合推出以来得到了较大的反响。48V电池系统作为一种弱混系统,被习惯称为轻混,而丰田的THS、本田的iMMD等混合动力技术称被为强混[2]。48V轻混系统与高压混动系统相比,可以实现高压强混系统大部分的节能效果,且成本低廉。48V轻混电池系统最大好处在于对发动机启停、起步、刹车等工况下的优化,能直接省下不少油耗,同时对整车不会增加类似高压混合动力汽车(HEV)的高额成本,让终端客户比较容易接受。因此,油电混合动力技术,尤其是48V轻混电池系统在纯电动和燃料电池技术没有大规模普及之前,是较为优秀的汽车节能技术,又是能够兼顾安全与性能的良好选择。

根据48V电机的位置,可以将48V轻混系统的结构分为P0、P1、P2、P3和P4五种[3],如图1所示。目前应用较广的是P0和P2结构,其中P0结构的48VBSG电池系统由于成本低,研发难度小,能够快速切入并抢占市场而广受主机厂的重视[4]。本文中笔者重点研究用于P0结构的48V电池。

2 性能分析及测试

2.1 工况分析

48V轻混电池系统作为电源系统,在轻混汽车里能够完成起步加速助力、怠速起停、制动能量回收,甚至纯电续航等功能,以实现节油减排的目的。由图2可以看出,在标准WLTC工况(全球轻型汽车测试循环)下,48V电池的最大充放电功率在11kW左右。一般,48VBSG电机的峰值功率在10kW左右[5]。这就保证了混动系统在使用过程中能够顺利地进行机械能—电能之间的转换[4-6]。在WLTC工况运行过程中,最大电流在200~300A之间,且持续充电或放电时间基本在秒级或更短[7]。对于10Ah以下的P048V电池,要求在30C倍率进行瞬间充放电。这对于常规锂离子电池具有较大的挑战,所以需要从电芯及材料层面进行优化设计。

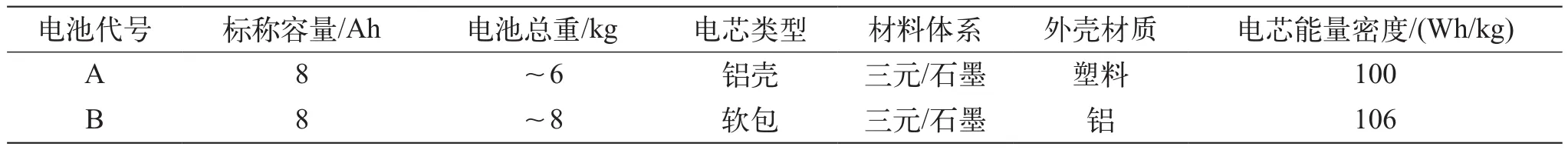

由于市面上第1代的P048V电池基本都不带主动冷却功能,在持续或脉冲大电流工作下电池温升较大。一旦超过电池最高工作温度,就会触发降功率等温度保护策略,使汽车降低甚至失去混动系统带来的动力和能量回收功能[8]。目前市场化的48V电池采用的电芯基本为软包和铝壳两种,其中铝壳类电池典型代表为博世,软包类电池典型代表为万向123。采用这两种电芯的电池各有优缺点:(1)铝壳电芯结构强度较好,在PACK设计上较为有利。外壳一般采用塑料材质即可满足结构强度要求,有利于外壳的轻量化。但是,由于铝壳电芯厚度较大,在大电流充放电过程中温升往往会比较明显,且塑料外壳的设计也不利于散热。(2)软包电芯一般厚度较小,铝制外壳的设计也易于散热。由于结构强度小,一般采用金属外壳设计,所以重量反而比较大。由表1可知,电池A和B采用的电芯能量密度差异很小,且软包电芯占优势,但是在PACK层面,由于电池B的外壳采用铝材质,重量反而更大,约达8kg。

表1 两种 48V电池模组的信息

目前,P0结构中48V电池基本不带主动冷却功能。在跑车测试中发现,由于工作电流较大,电池温升明显。在实际驾驶过程中容易出现触发温度保护而令电池不能正常充放电的情况,使消费者的驾驶感受降低。为了研究不同电池的温升情况,对两种电池进行实际WLTC工况测试。图3为两种电池在起始温度为40℃下进行WLTC工况的电池温升情况。由图3可以看出,在运行2个WLTC工况后,电池A在3200s时出现温度过高保护,由初始的40℃上升至65℃,而电池B的温度在62℃左右。在运行WLTC工况时电池B的温度上升幅度明显较小,有利于在相同的温度限制下进行更多工况,行驶更多的里程,对于节能减排更有利。

如上所述,48V电池虽然电压较低,属于低压系统,且P0电池容量基本在10Ah以下,普遍较小,但是在实际WLTC工况中,电池的电流要高达近300A。对于电芯来讲,倍率需要达到30C以上。这对于电芯的可靠性和温升控制都存在较大的挑战。从两种不同电芯方案的48V系统对比测试来看,方形电池在整体PACK方案上可以将外壳等结构更好地做到轻量化,但是由于电芯设计及模组外壳设计的原因,电池温升较薄型软包电池更高。在性能上两种类型的电池各有优缺点,可以根据实际情况进行选择。

2.2 功率性能分析

由汽车运行工况分析可知,在WLTC工况中要求电池具有高达11kW的瞬间充放电功率以提升节能减排的要求。在电池材料体系方面,目前市面上48V电芯主要采用磷酸铁锂和三元聚合物两种。磷酸铁锂材料拥有稳定的结构,在锂离子动力电池中得到了广泛应用。常规配比的三元材料(如NCM111、NCM523等)具有较为平衡的综合性能,拥有较好的电性能和安全特性。这两种正极材料体系都在48V电池中得到了实际应用,并具有各自的优缺点。例如:磷酸铁锂电池具有更优的安全性和高温稳定性,而三元电池拥有更高的能量密度。本文对这两种体系电池在48V电池中的性能及应用进行分析。

如图4和图5所示,磷酸铁锂体系电池一般采用14串结构,中值电压为46.2V,充放电截止电压35~51.1V,而三元体系电池可采用12串或13串。磷酸铁锂电池的充放电电压平台较平,而三元材料体系电池在可用SOC内电压平台跨度较大。与充放电电压平台类似,两种体系电池在不同SOC范围内的功率、内阻也表现不同的特点。如图6和图7所示,随着SOC的变化,三元电池的充放电功率比磷酸铁锂电池的变化幅度大。虽然三元电池在高SOC下的功率比磷酸铁锂电池的高,但是在低SOC下功率下降明显。在30%~80%SOC工作区间,两种体系电池的10s充放电功率基本在11kW左右,能够保证动力辅助、刹车能量回收及起停等功能的实现。对这两种电芯进行EIS测试结果见图8和图9,可以看出,磷酸铁锂电池在20%~80%SOC下,Rct内阻变化较小,而三元体系电池随着SOC的下降,内阻变大,与HPPC功率测试结果的变化趋势一致。

如上所述,两种材料体系的电池基本都能满足48V电池的要求,各有优缺点。例如:磷酸铁锂电池由于电压低,串联数量较多,但功率比较平稳,且原材料价格比较低廉;而三元材料能量密度会更高,电压较高,串联数量较少,但安全稍差,且原材料价格高。

2.3 循环寿命分析

为了研究48V电池的循环性能,进行电流为3C的持续100%DOD充放电循环。由图10可以看出,在电池以3C持续充放电3000周后,容量保持在90%。但是,在实际WLTC工况运行过程中发现,电池的SOC变化范围较小。48V电池在混动汽车中只是发挥动力辅助、起停、刹车能量回收等功能,与纯电动汽车用大电池模组的工作工况存在较大差异,基本不会出现长时间的持续充电或放电过程。因此,常规的锂离子电池持续充放电循环测试对于48V电池的循环寿命评估并不一定合适。本文中,笔者对电池进行脉冲充放电循环测试(10s脉冲循环)。如图11所示,电池在进行了23万周10s脉冲充放循环后,容量保持在80%以上,累计放电容量约102kAh。

对48V电池分别在起始温度为25℃和45℃下进行WLTC工况循环。在起始温度为25℃的循环中电池温度维持在32~40℃,在起始温度为45℃循环中电池温度维持在50~55℃之间。由图12可见,常温工况运行10万km后容量保持率在90%以上。由图13可见,高温工况运行8万km后容量保持率在80%以上。

3 结论

48V轻混电池系统作为汽车节能技术之一,拥有良好的降低油耗的效果,同时能够较好地提升汽车行驶感受。笔者对48V轻混汽车工况进行分析可知,48V电池需要具备30C以上的充放电能力,对电池充放电倍率性能提出了较高的要求。对两种P0结构48V电池对比发现,金属外壳和塑料外壳电池在温升、重量等方面各有优缺点,给主机厂电池选型提供了参考。在对比磷酸铁锂和三元体系电池时发现,在可用SOC范围内,磷酸铁锂电池具有更平稳一致的功率值分布,但三元电池具有更高的峰值功率和能量密度。最后针对48V电池使用场景的特点,对电池进行了脉冲充放电和WLTC标准工况循环测试,分别在20万次循环后和模拟行驶 10 万 km 后,电池仍具备较高的容量保持率,表现了电池在高功率应用下有优异的循环性能。