四轮独立驱动电动车再生制动与ABS协调控制研究

刘 欣,郝 亮,卢绍伟,李 刚,田树山

(1.辽宁工业大学 汽车与交通工程学院, 辽宁 锦州 121001;2.北京航天发射技术研究所, 北京 100076;3.辽宁航天凌河汽车有限公司, 辽宁 凌源 122500)

0 引言

四轮独立驱动电动汽车不仅能有效降低能源消耗,对损耗的能量进行回收利用,还可有效改善汽车排放问题。传统燃油汽车一般配备有ABS等主动安全系统,而四轮独立驱动电动车加入ABS功能后,更容易引起车身的不稳定性,同时,再生制动的参与改变了电动汽车的制动系统控制特性,需要重新协调控制再生制动力与机械制动力,因此,在触发ABS功能时如何保证车辆的制动安全性,同时回收一定的制动能量是近年来最有意义的课题之一[1]。国外在几十年前就开始研究新能源技术,且取得了较好的研究成果。Peeie等[2]、Rajendran等[3]提出的防抱死系统和再生制动控制结合的控制策略,提高了结冰道路上车辆的安全性;Lv等[4]采用非线性滑模控制方法,通过在正常直线减速期间对配备4个车载电机的电动汽车的混合制动进行强力控制,提高电动汽车直线行驶时的稳定性;Itani等[5]提出了保证最大能量回收的控制方案,提高了车辆制动稳定性。近些年,在国家有关部门的大力支持下,我国在电动车复合再生制动与防抱死协调控制方面[6-9]也取得了一些成果,如电液复合再生制动控制方法[10],分布式电动汽车的再生制动[11-12]、ABS及ESP集成控制策略[13-14]等,可以根据驾驶员的意图来分配再生制动力与液压制动力;张雷等[15]提出基于路面附着系数的电液复合制动与ABS协调控制策略,在确保车辆制动稳定性的同时可以进行能量的充分回收。上述提到的电动汽车再生制动体系都能稳定回收制动能量,但在高强度工况下制动时电机并不参与制动,没有充分发挥电机制动的优势。

依据四轮独立驱动电动汽车的整车行驶动力学和再生制动原理,设计了一种基于制动能量回收最大化的再生制动与ABS协调控制策略,在保证四轮独立驱动电动车制动效能的前提下,使制动能量回馈率得到提升。根据研究需要,在联合仿真平台上建立电动汽车整车仿真模型、制动系统动力学模型和协调控制策略,选取了3种不同的制动工况进行仿真分析,验证控制策略的合理性。

1 制动力分配策略

1.1 理想制动力分配曲线

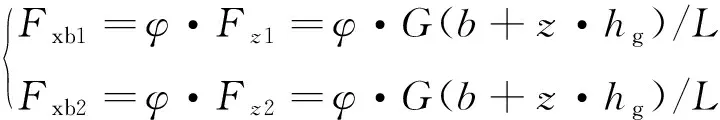

要实现前后轮的同时抱死,可利用I曲线,对四轮独立驱动电动车4个车轮的制动力进行控制,从而保证制动能量回馈又兼顾稳定性。前、后轮同时抱死时:

(1)

前后轴制动力关系式如下[16]:

(2)

式中:Fua、Fub分别为前、后轴制动器产生的制动力;hg为车辆质心高度;a、b分别为车辆质心到前、后轴的水平距离;L为车辆的轴距;φ为路面附着系数。

1.2 ECE法规线

根据ECE R13法规相关规定,可得四轮独立驱动电动车前、后轴制动力的分配标准:若附着系数在0.2~0.8,为了防止汽车发生侧滑等现象,车辆的制动强度必须满足z≥0.1+0.85(φ-0.2);前后轴利用附着系数的大小关系为φr<φf。

ECE标准的另一种表达形式:

(3)

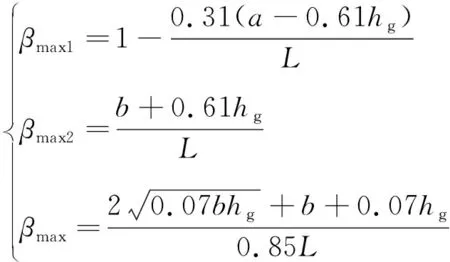

1.3 制动力分配系数

根据法制法规的约束条件,当z=0.61时,实际制动力分配系数β的下限取值范围由以下公式决定:

(4)

β的下限值:

βmin=max(βmax1,βmax2)

(5)

因此,前后轮制动力分配系数的取值范围:

βmin≤β≤βmax

(6)

1.4 再生制动控制策略设计

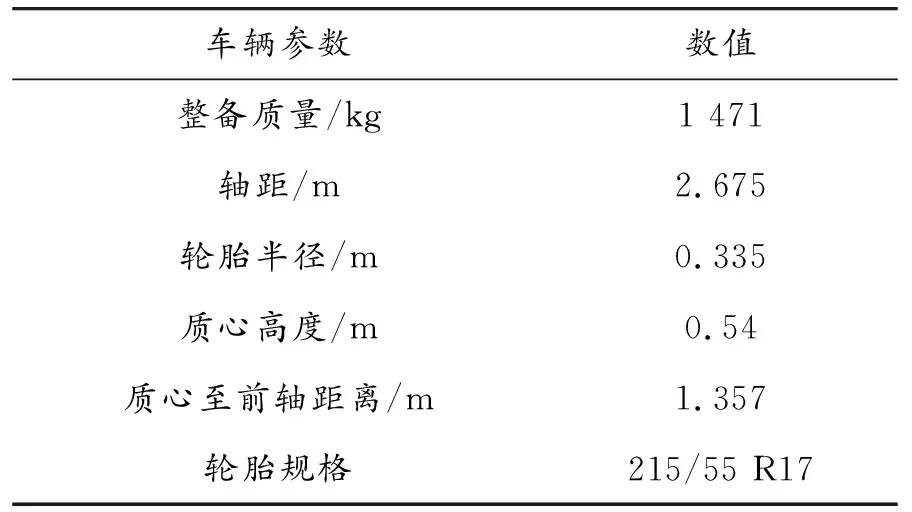

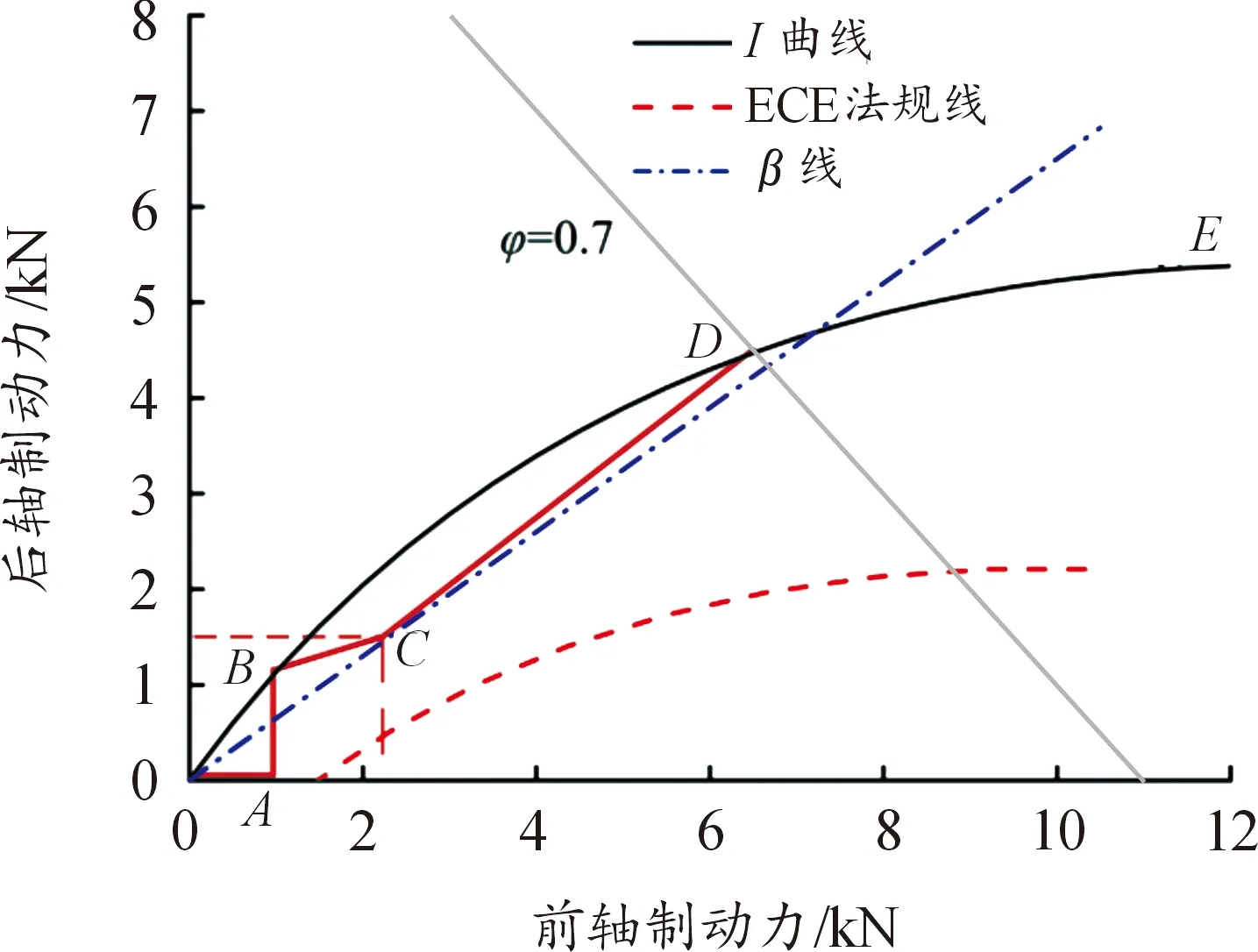

车辆参数如表1所示。将四轮独立驱动电动车整车相关参数代入式(4)(5),可得到实际前、后轴制动力分配系数β的取值区间:0.616≤β≤0.881。图1为设计的前后轴制动器制动力分配曲线。

表1 车辆参数

综合制动工况下安全性和稳定性,选取整车前、后轴制动力分配系数β=0.65。当制动强度小于0.7时,制动力根据设计的复合控制方法进行分配,即折线O-A-B-C-D,让电机制动最大限度地发挥作用。

首先计算出前后轴最大再生制动力Fmf、Fmr,当车辆的需求制动力小于Fmf+FmB时,仅采用再生制动力进行制动停车;当车辆的需求制动力大于Fmf+FmB、小于Fmr+FmC时,仅靠电机制动力矩不能满足制动需求,此时必须由前后轴液压制动力矩进行补充,以保障车辆制动安全;当车辆的需求制动力大于Fmr+FmC、小于FmD时,再生制动力达到最大。由图1可得,β线与I曲线交点处的制动强度为0.76,设计的前后轴制动力分配曲线应位于该交点内,否则后轴会先发生抱死,汽车将发生侧滑等现象,失去稳定性。因此,选取分配点D点处的制动强度为0.7,当制动强度大于0.7时,为了驾驶员和行车安全,电机不参与制动,仅采用液压系统进行制动停车。

图1 前后轴制动器制动分配曲线

2 再生制动与ABS协调控制策略

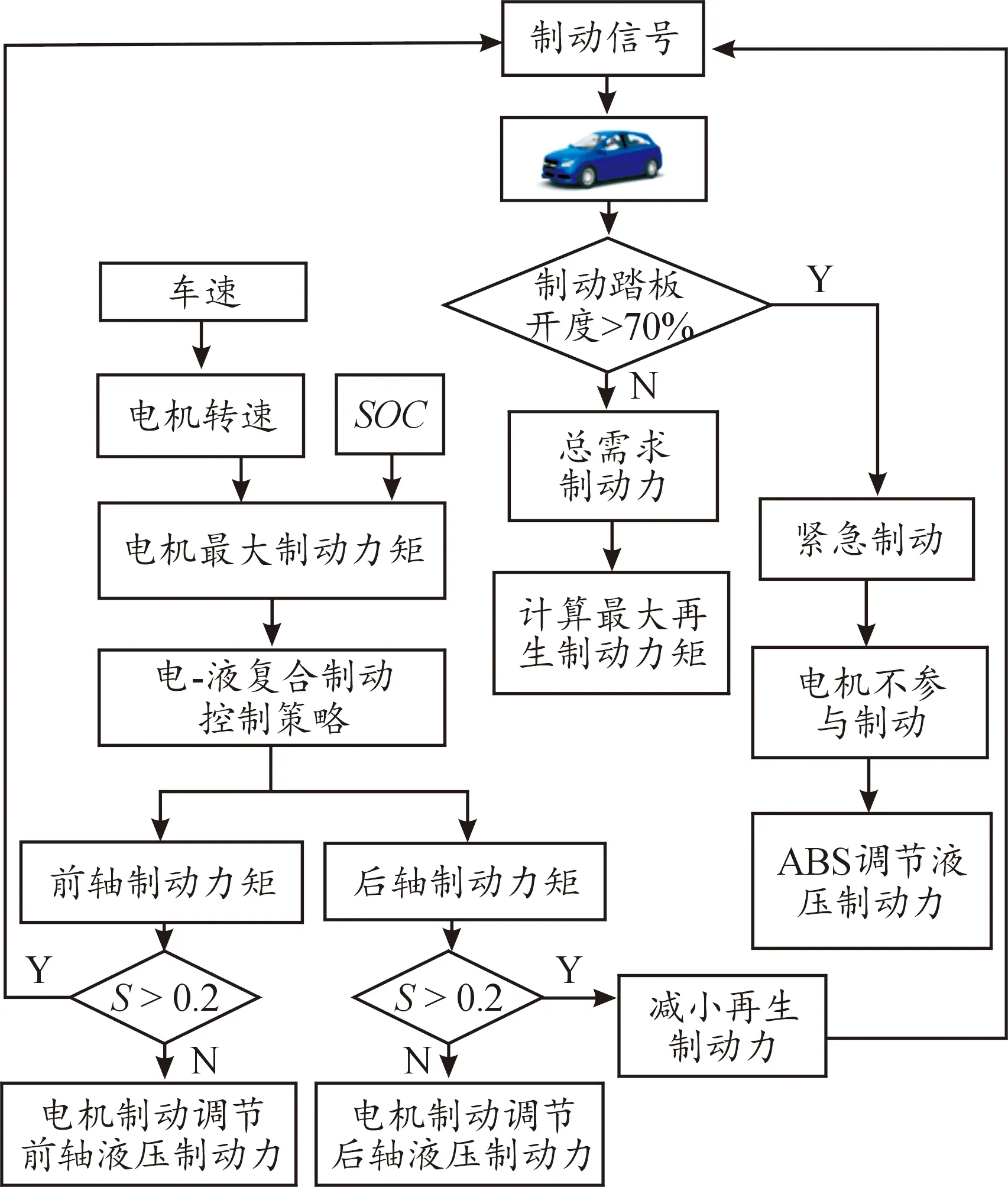

图2为再生制动系统与ABS协调控制流程框图。根据当前车速和制动踏板的开度,确定制动工况的强度。

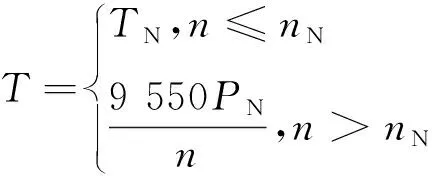

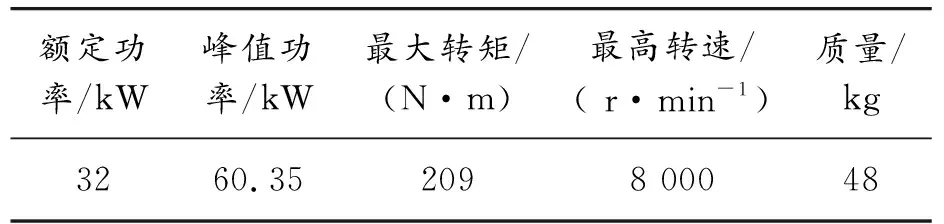

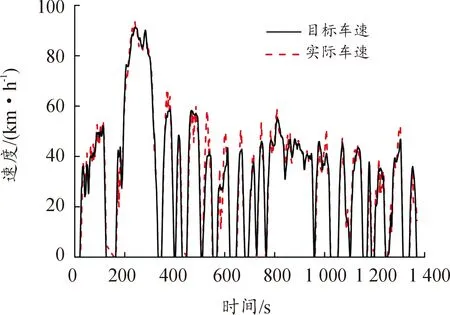

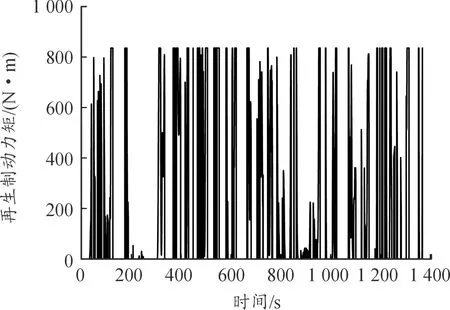

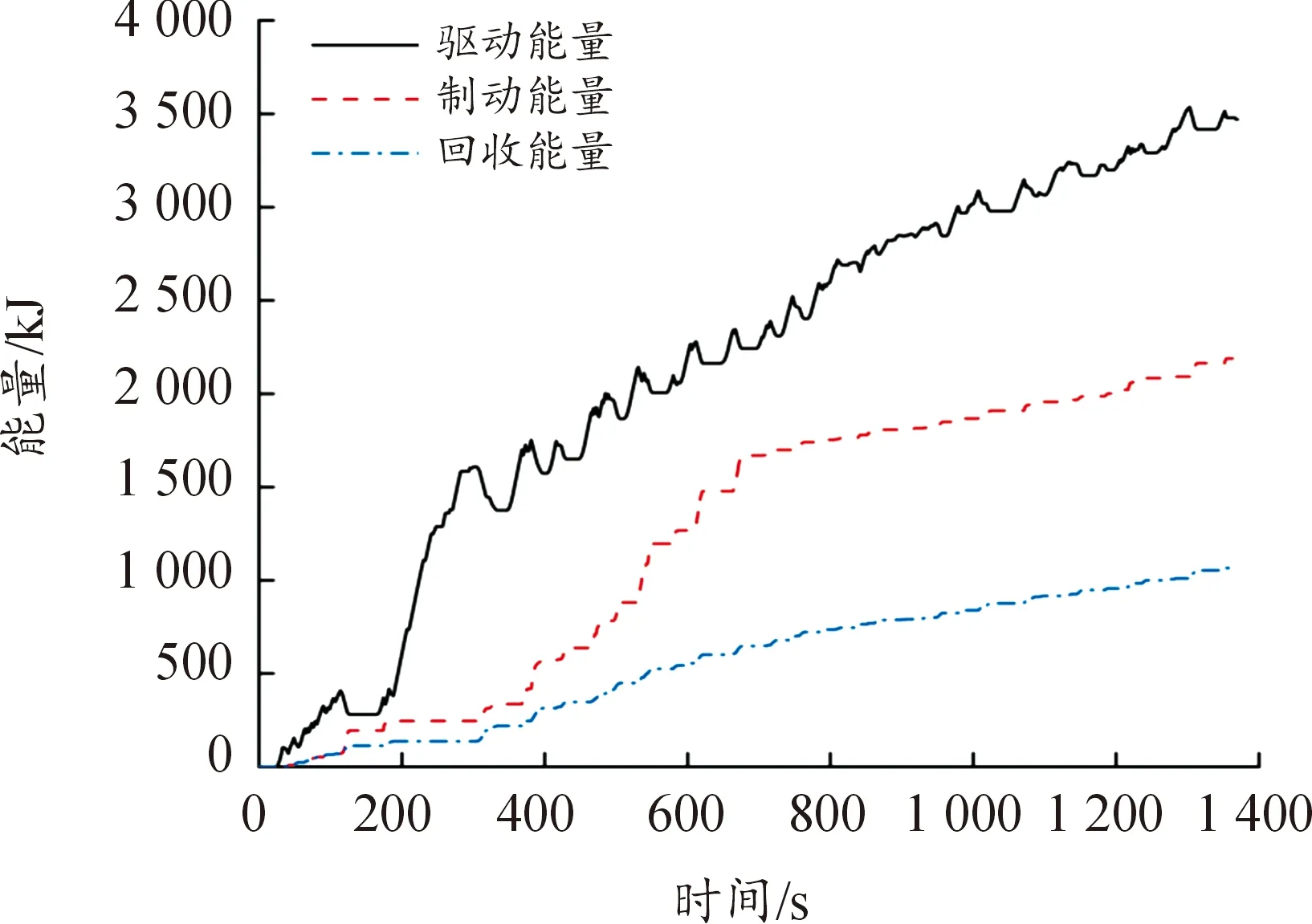

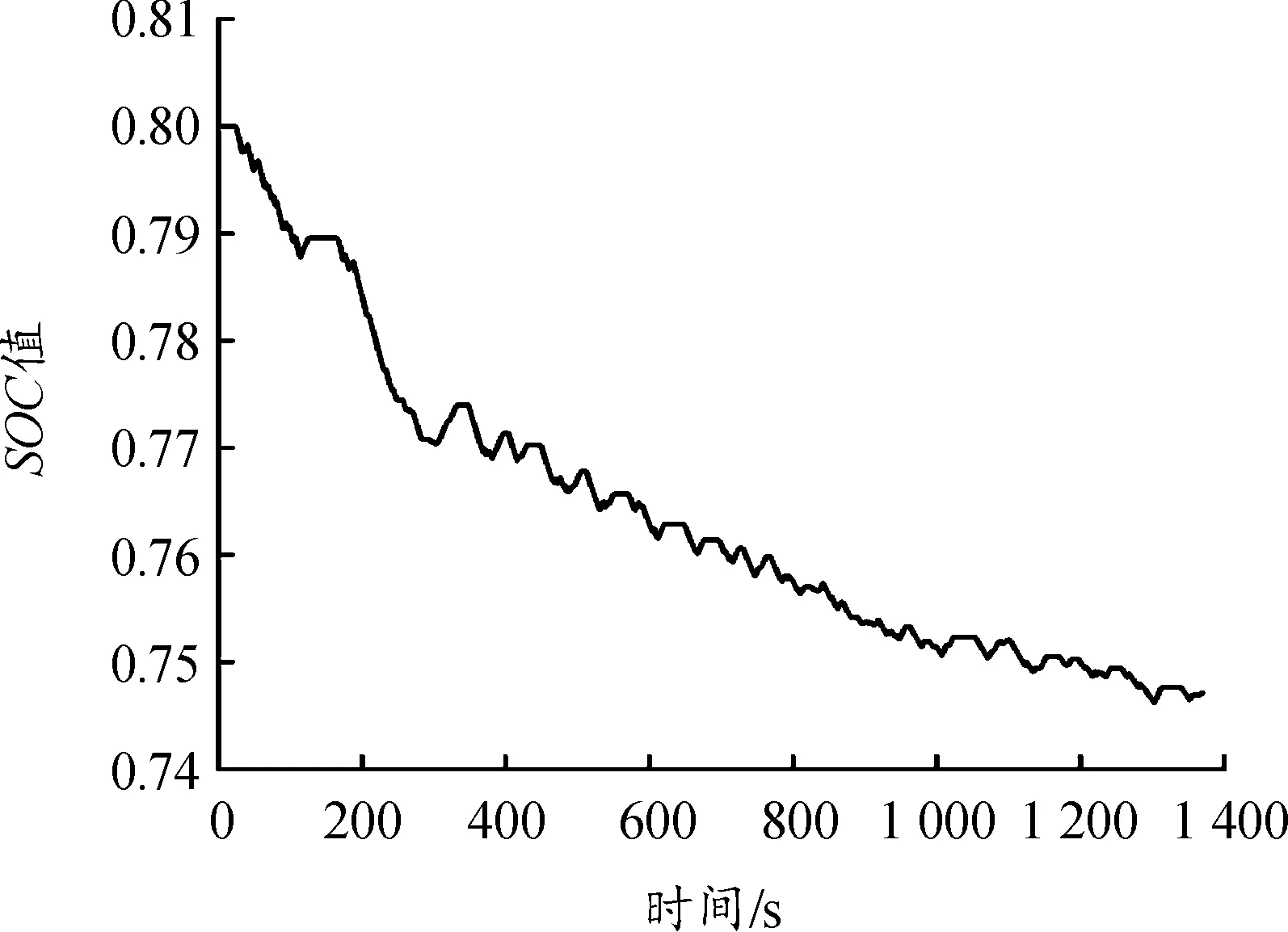

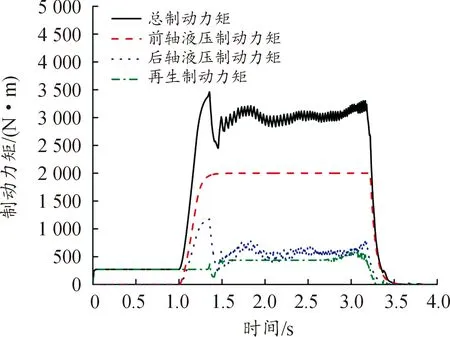

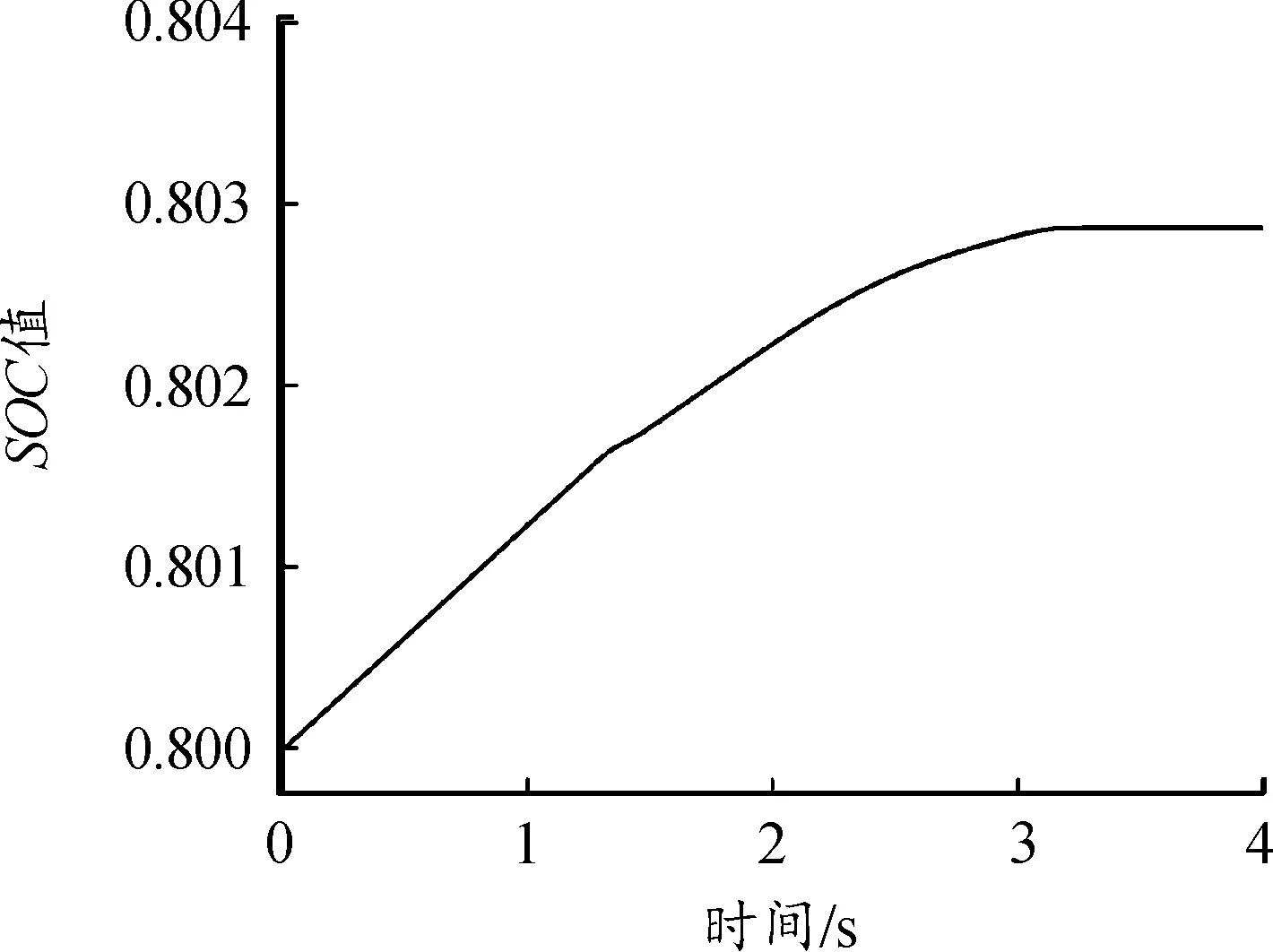

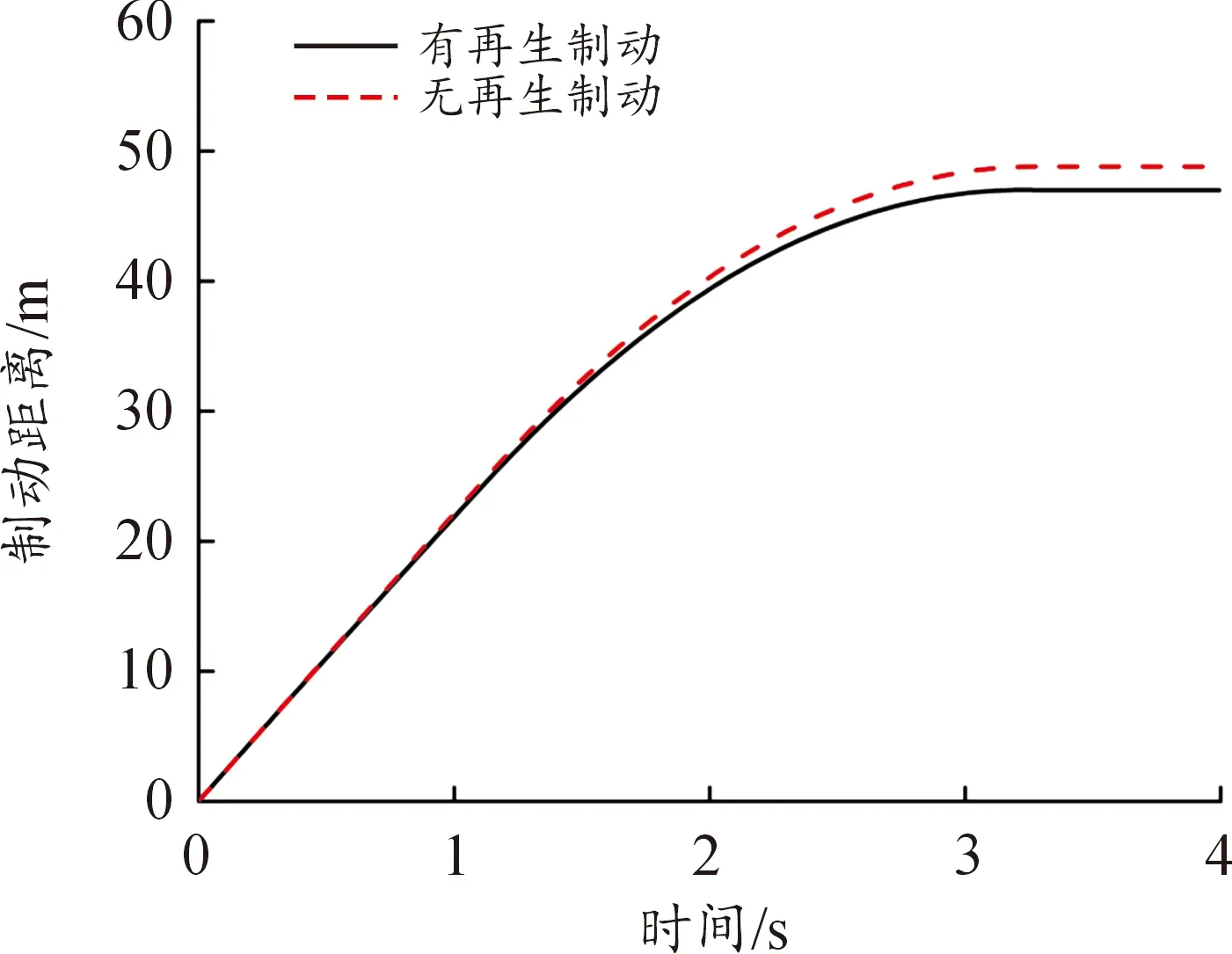

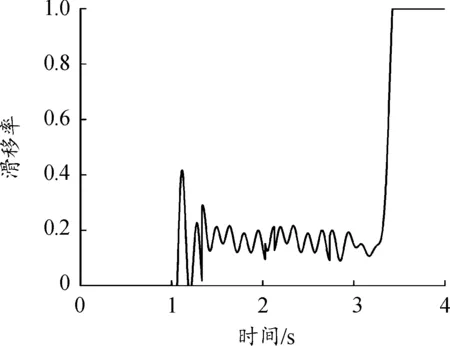

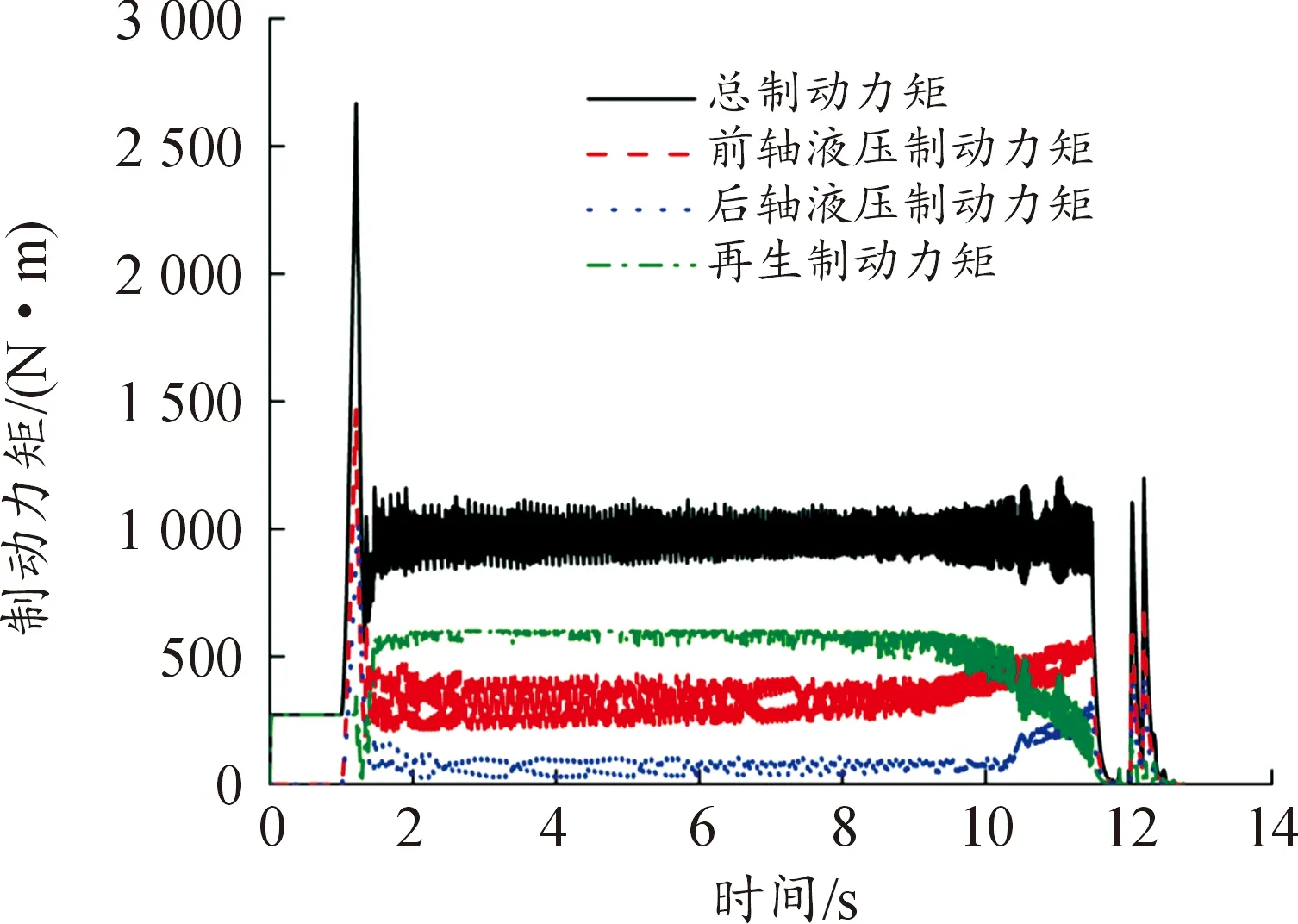

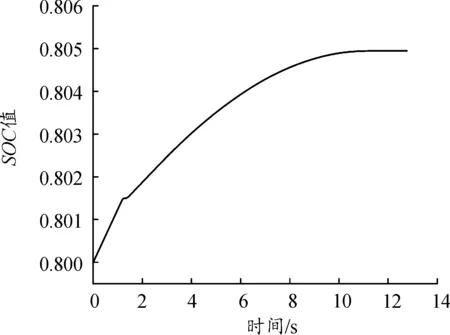

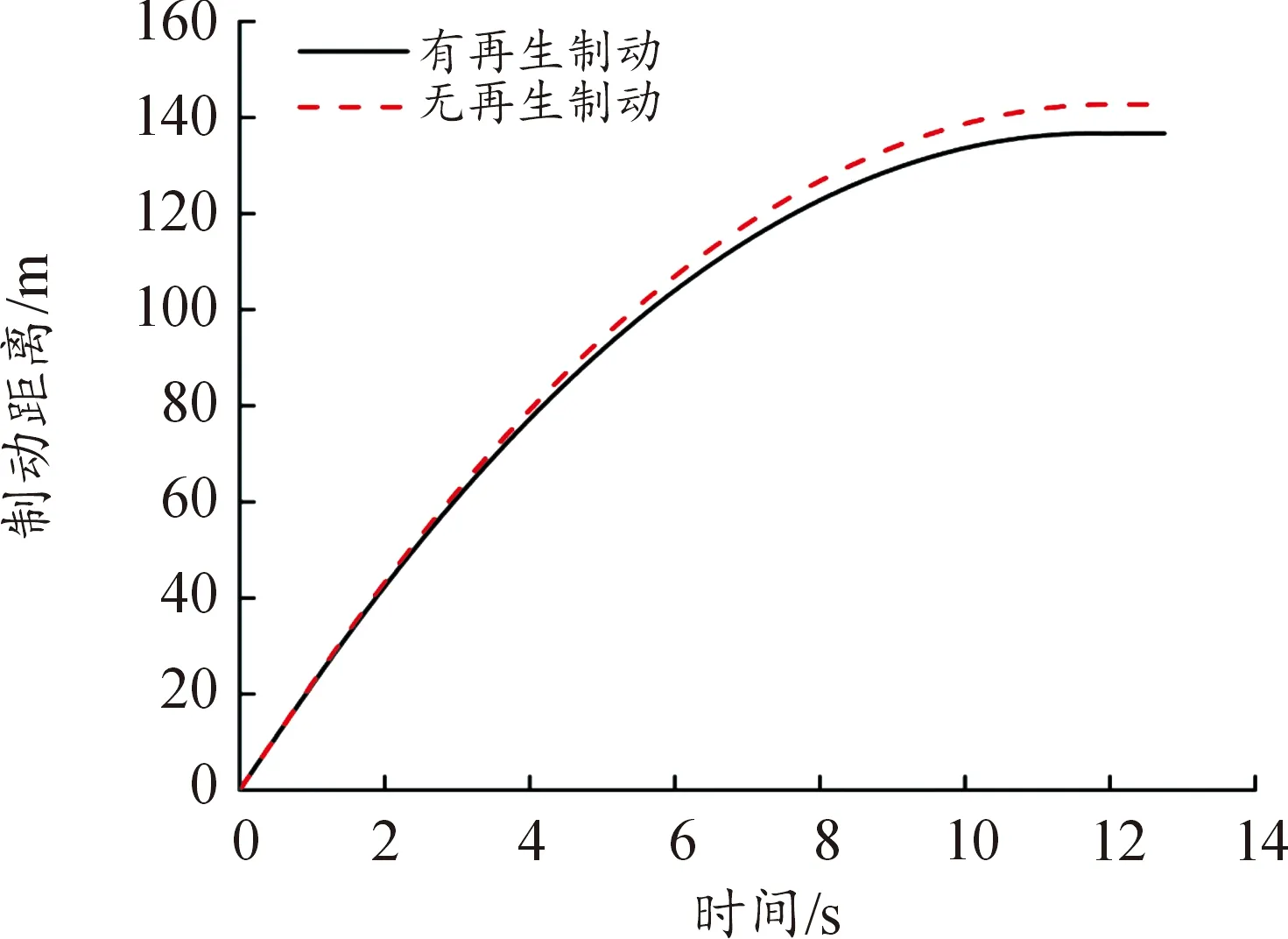

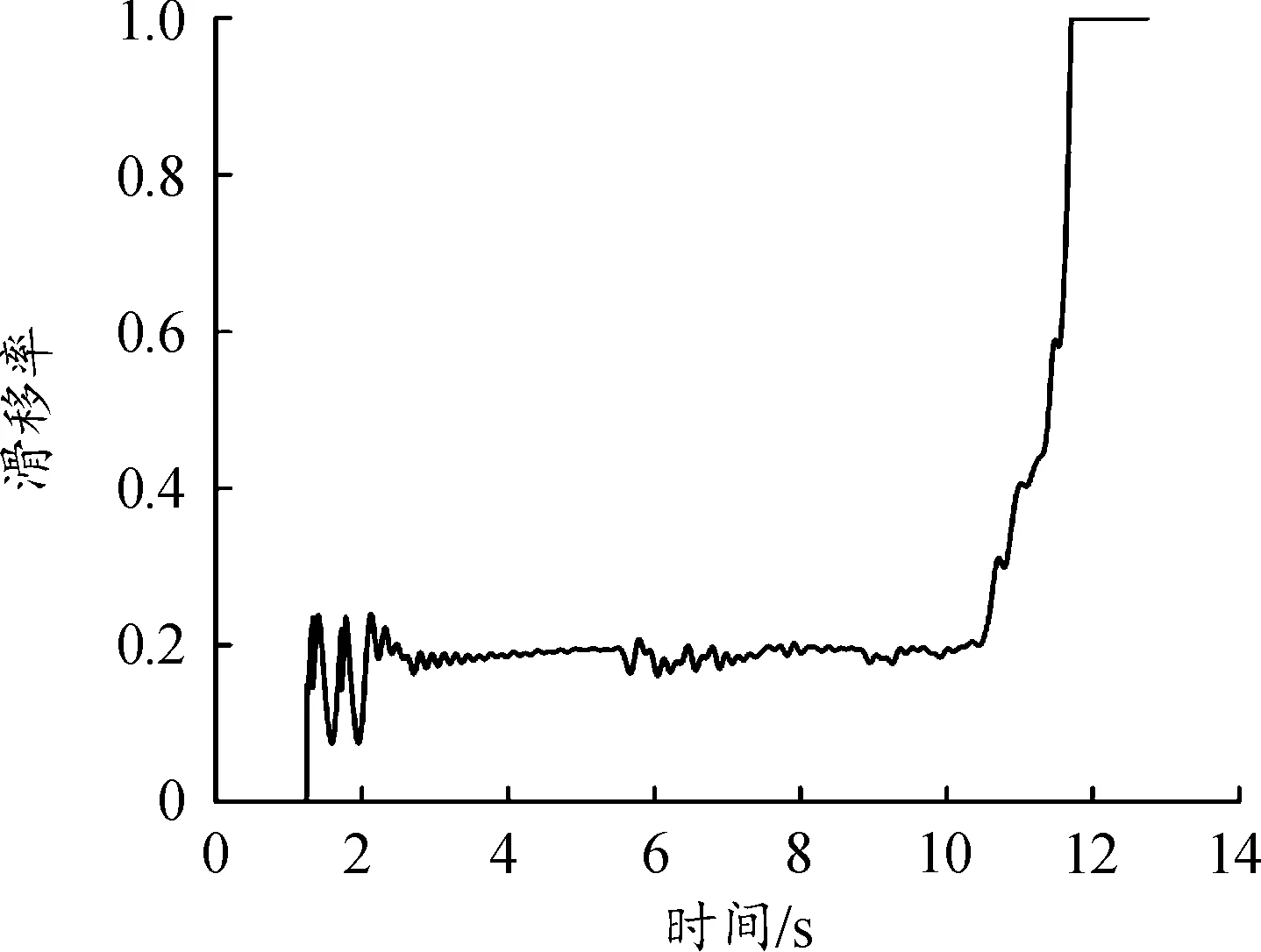

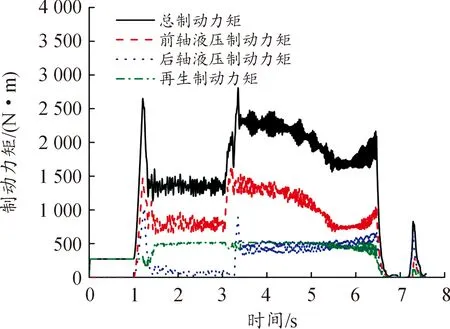

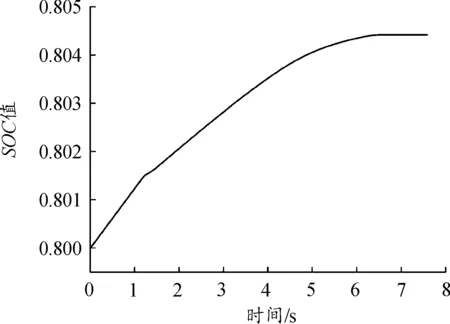

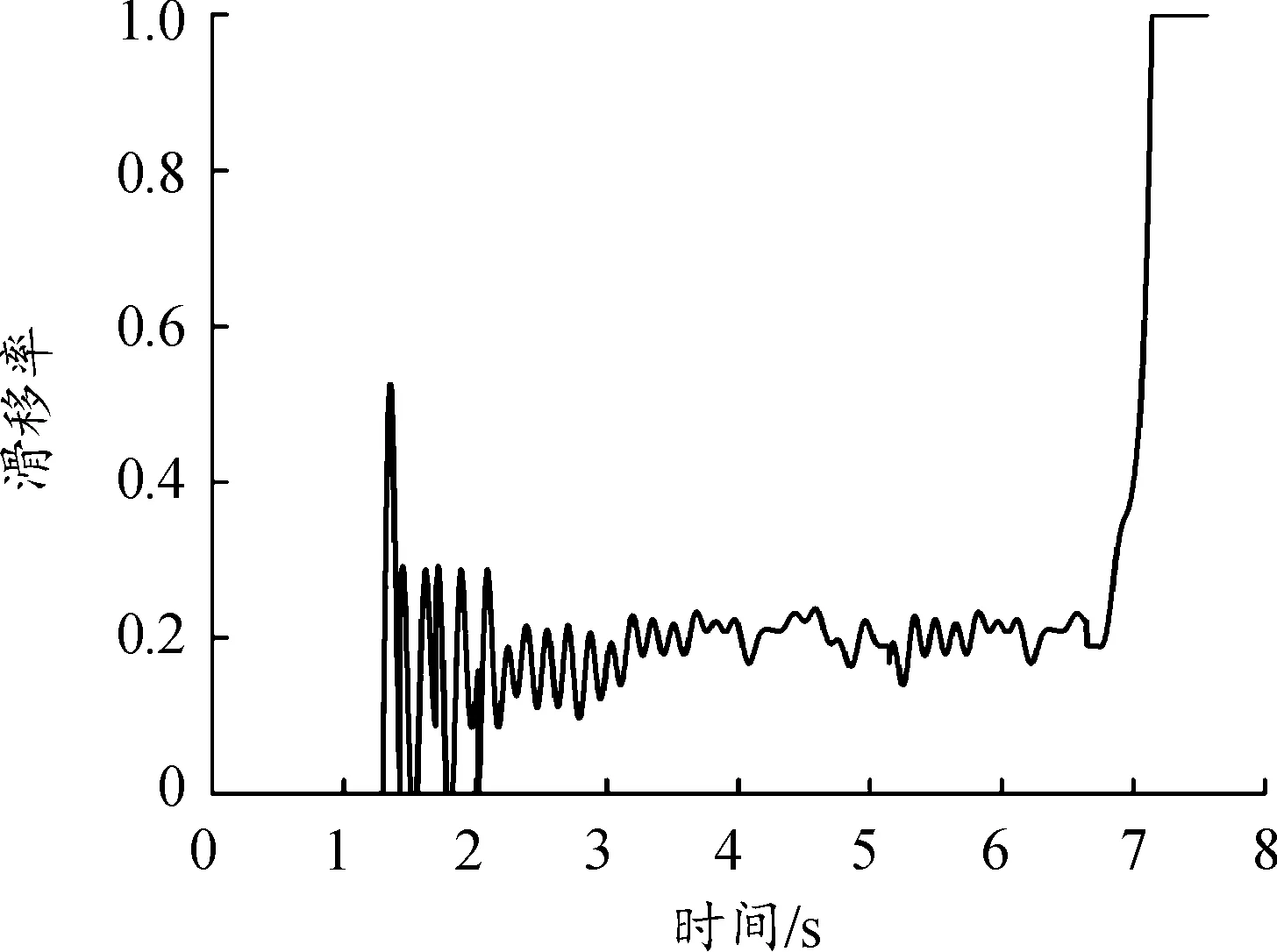

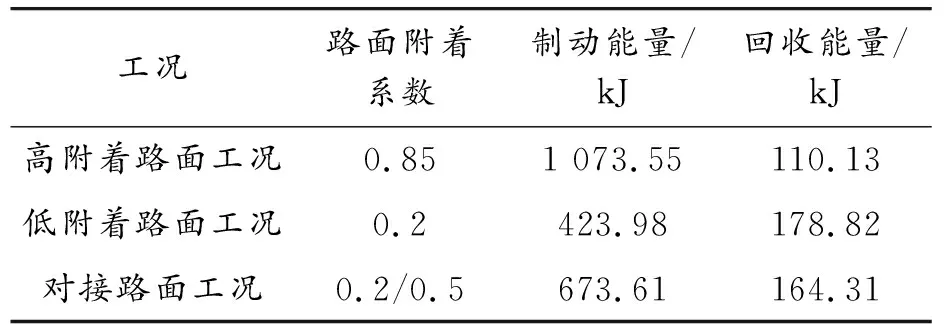

在一般制动工况下,采用前文中设计的制动力分配策略来分配制动力,当z≤0.1时,只用再生制动力矩进行制动停车,因为此时需求制动力矩较小且一般不会发生抱死;当0.1 再生制动主要用于摩擦因数为0.6~0.9的城市道路,从美国国家公路和运输委员会的研究得知,紧急情况下制动强度可达0.55[17]。从能量回收角度出发,将再生制动工作的制动强度范围设定为0~0.7,当z≥0.7时,驾驶员需要紧急停车,只采用机械制动,由ABS系统调节防止汽车发生抱死。 进入ABS模式后,通过调节机械制动力防止车轮抱死,将滑移率的门限值设置为0.2,当滑移率小于0.2时,车辆制动状态稳定,为正常制动现象,此时可完全由电机模型来提供再生制动力。当滑移率大于0.2时,表明车辆正趋于抱死状态,为了行车安全,必须减小再生制动力。基于电机特性,当电池SOC超过0.95或者车速低于10 km/h时,为了车辆稳定性不宜使用再生制动功能,因此,不采用电机制动力进行制动减速,只采用液压制动。 图2 再生制动与ABS协调控制流程框图 根据四轮独立驱动电动汽车的构造,在CarSim中的整车动力学模型基础上建立总体构架,去除发动机和传动系统部件,建立车体、悬架、轮胎模型等。整车模型输入为Matlab/Simulink 模块提供的驱动力矩和制动力矩。 选用4个同型号的轮毂电机,电机相关参数如表2所示。主要研究能量回收效率,因此对电机模型进行简化。电机特性曲线是通过电机的转矩、转速与功率关系得到的,如图3所示。 (7) 式中:T为电机驱动转矩;TN为电机额定转矩;PN为电机额定功率;nN为额定转速;n为需求转速。 表2 电机相关参数 图3 电机特性曲线 电机所能提供的最大再生制动力矩可由计算模块得到,其能量转化效率受制动力矩和转速影响,通过建模试验测定了电机力矩与效率曲线,然后将得到的曲线通过Matlab/Simulink的查表功能表现出来,得到轮毂电机效率MAP图,如图4所示。计算公式如下: (8) 式中:p1为输入功率;p2为输出功率;p0为损耗功率。 电机驱动状态下的输出功率: (9) 电机制动状态下的发电功率: (10) 图4 电机效率MAP图 动力电池作为电动汽车重要部件之一,起存储能量作用,SOC值是表征电池特性的重要参数。本文电池模型采用锂离子电池模型[18-19]作为目标车型的动力电池,选自高级车辆仿真软件ADVISOR中的电池模型,用于接收充电功率、消耗功率,计算电池SOC值和能量回收率等。该电池模型的模型参数通过Matlab/Simulink直接调用。 为了验证控制策略的制动效果和制动能量回收的效果,选择UDDS城市循环工况、高附着路面紧急制动工况等典型的制动工况,对提出的控制策略进行离线仿真验证[20]。 从图5—8中可以看出,实际车速可较好地跟踪目标车速,电机能提供的再生制动力已经达到最大;整车驱动能量为3 432.60 kJ,制动总能量为1 939.54 kJ,共回收能量1 068.26 kJ,能耗减小了31.12%;电池SOC从0.8下降到了0.746,但在某一时刻有所增加。仿真结果表明,在整个城市循环工况中,部分制动能量得到了有效回收。 仿真结果如图9—12所示。设定车辆初速度为80 km/h,道路附着系数为0.85,制动强度在1 s后从0增长到1,初始电池的SOC值为0.8。 仿真结果如图13—16所示,道路附着系数为0.2。 图5 UDDS城市循环工况下轨迹跟踪曲线 图6 UDDS城市循环工况下再生制动力矩曲线 图7 UDDS城市循环工况下能量曲线 图8 UDDS城市循环工况下SOC值曲线 图9 高附着路面制动力矩分配曲线 图10 高附着路面SOC值曲线 图11 高附着路面制动距离曲线 图12 高附着路面滑移率曲线 图13 低附着路面制动力矩分配曲线 图14 低附着路面SOC值曲线 图15 低附着路面制动距离曲线 图16 低附着路面滑移率曲线 仿真结果如图17—20所示,道路附着系数为0.2/0.5。 由图9可知,高附着路面条件下主要由液压制动进行车辆减速或停车,以保证车辆的制动稳定性,小部分制动力由再生制动经过分配后提供;由图13可知,低附着路面条件下需求制动力较低,因此制动力主要由再生制动力提供,液压制动起补充作用;由图17可知,对接路面工况下,再生制动力矩始终保持稳定波动状态,3 s后总制动力矩和液压制动力矩有幅度增加。能量回馈率通常通过电池SOC来进行表达,由图10、图14、图18可知,高附着路面紧急制动工况下SOC值升高0.287%,低附着路面中等强度工况下SOC值升高0.495%,对接路面工况下SOC值升高0.442%,可以看出整个行驶工况中车辆进行了有效的制动能量回收。最后,将制动距离作为制动效能的评价指标,由图11、15、19可知,有再生制动时高附着路面、低附着路面和对接路面的制动距离分别为47.02、136.66、87.03 m,对比没有再生制动的仿真结果,制动距离分别缩短了1.79、6.05、0.91 m。 图17 对接路面制动力矩分配曲线 图18 对接路面SOC值曲线 由图12、16、20可知,车辆的实际滑移率能长时间保持在目标滑移率附近,当车速接近零时,滑移率波动较大,车速降至零时,滑移率持续输出为1。初始车速相同的情况下,随着路面附着系数的降低,制动距离和时间都有所增加。 图19 对接路面制动距离曲线 图20 对接路面滑移率曲线 为了更直观地对比该控制策略的能量回馈效果,将各工况的能量回收仿真结果绘成表3。从表3中可以看出,在路面附着系数各不相同的3种工况下,制动能量都能得到有效回收,验证了该控制策略的可行性。 表3 不同工况制动能量回收仿真结果 1) 从3种工况的仿真结果可以看出,所制定的协调控制策略切实可靠,电机制动力矩的参与使动态响应时间缩短,根据路面附着系数的大小判断再生制动的约束作用,高附着路面下再生制动转矩占总需求转矩比例较低,反之较高。 2) 与传统液压制动系统相比,再生制动ABS控制不仅能回收能量,且响应速度快,可缩短制动距离。在实际城市道路工况下能有效减小能耗,延长整车行驶里程。由车轮的滑移率变化曲线分析可知,车轮始终保持安全状态,路面附着条件可得到较好利用。 3) 该策略主要对电机在高强度制动工况下参与度不高的情况进行改进,下一步将研究车辆在整个制动过程中,电液复合制动的状态切换的平稳性,以改善车辆制动时的舒适度。

3 仿真模型建立

3.1 整车动力学模型

3.2 电机模型

3.3 动力电池模型

4 仿真试验验证

4.1 UDDS城市循环工况

4.2 高附着路面仿真试验

4.3 低附着路面仿真试验

4.4 对接路面仿真试验

5 结论