加热后花岗岩在不同冷却方式下轴向受压破坏形态研究

赵广臣, 张永生, 胡新萍

(山西工程技术学院 土木与建筑工程系, 山西 阳泉 045200)

经过温度荷载作用的岩石被冷却到常温在工程中是常见的,比如隧道围岩经历火灾后自然缓慢冷却,再比如向地热源注入换热冷水会导致地热源周围岩石发生缓慢冷却或者快速冷却。加热和冷却会引起岩石强度、弹性模量和变形特性等力学性能的变化。国内外学者对加热处理岩石的力学性能做了大量深入研究。Vázquez等发现加热会导致岩石中具有不同热膨胀系数的成分之间发生微裂纹[1]。Gomez-Heras等指出温度荷载会导致岩石成分晶体结构的改变[2-3]。Chen等发现冷却在一定程度上会诱导加热岩石中的微裂纹发展[4]。蒋海昆等研究了不同温度加热后花岗岩变形及声发射时序特征[5]。候迪等研究了热损伤对孔隙率、纵波波速、裂纹发育的影响,分析了高温处理和围压共同作用下大理石的强度与变形特征,提出了一种可以描述热损伤岩石强度规律的GSI弱化模型[6]。徐小丽等建立了基于弹性模量的热力耦合损伤本构方程,分析了花岗石热损伤开裂机理[7],从非平衡热力学角度出发,分析了经历不同温度作用岩石的强度与能量耗散及能量释放之间的关系[8]。杨昊天等分析了加热温度对花岗岩强度特性、变形特性及破坏特性的影响[9]。刘石对经历不同温度加热后大理岩的纵波波速、抗压强度、破坏形态以及损伤特性随温度变化的规律进行研究[10]。

研究者普遍认为可以通过加热在岩石内部引起微裂纹和晶体结构变化导致岩石发生损伤,并对热损伤条件下岩石的强度、变形、声学等性质及细观热开裂机制方面进行了深入的试验和理论研究。然而,大多是单独研究温度效应,不同冷却方式如何影响加热岩石的破坏形态这方面的研究并不多见。本文采用快速冷却和缓慢冷却2种方式对经受不同加热温度(100~1 000 ℃)的花岗岩进行了冷却,采用万能试验机对花岗岩试样进行了轴向压缩试验,得到了试样的破坏形态,从损伤的角度解释了冷却方式和加热温度对花岗岩试样破坏形态的影响。

1 试验方案

1.1 岩石试样

用水钻在花岗岩块材上朝同一方向钻取直径为50 mm的圆柱体岩芯,再将岩芯沿横截面切开,得到直径50 mm、高100 mm的标准岩样。对加工后的试样进行仔细观察并打磨,确保表面没有明显的节理、裂纹等缺陷,两端面不平行度小于0.05 mm、端面与轴线垂直度偏差小于0.25°。

1.2 试验方案

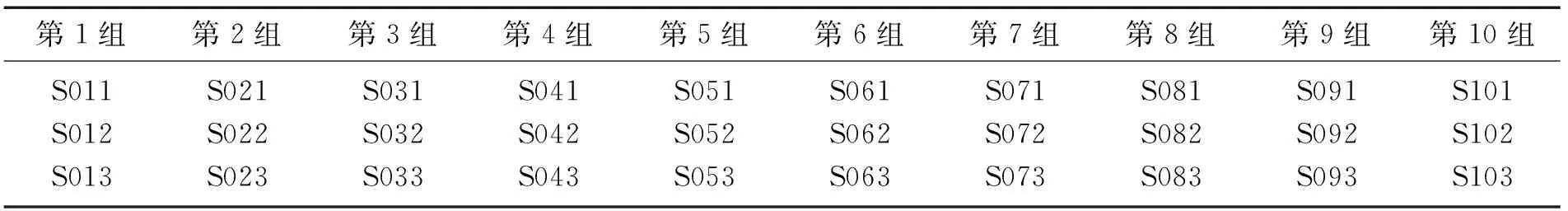

试样分为慢冷试样和快冷试样2类,每类10组,每组3个,快冷试样和慢冷试样分组及编号分别如表1和表2所示。试样编号示例如R091、S103,其中第1位的字母R和S分别表示快速冷却和缓慢冷却方式,第2至第3位的09和10表示加热温度为900 ℃和1 000 ℃,第4位的1和3表示该组的第1个和第3个试样,不进行加热和冷却处理的原始试样为C1、C2、C3。每类试样中各组3个试样同时放置于高温炉中以5 ℃/min的速率分别加热至100 ℃、200 ℃、300 ℃……1 000 ℃,加热至预定目标温度后再恒温2 h,然后进行冷却。慢冷试样在高温炉中以5 ℃/min的速率缓慢冷却至室温25 ℃,快冷试样放置在冷水池内快速冷却至室温25 ℃,模拟了真实工况中岩石的自然冷却和快速冷却。每组准备3个试样主要是为了观察试样处理结果是否具有一致性。

表1 快冷试样分组及编号

表2 慢冷试样分组及编号

轴向加载采用天水红山试验机厂生产的1 000 kN电液伺服万能试验机,型号为WAW-1000。正式加载之前先预压500 N,压紧试样,随后采用位移控制,以0.2 mm/min的速度加载到试样。

2 试验结果及分析

每一组经过同样处理的3个试样最终的破坏形态相近。不进行热处理和冷却的原始试样表现为劈裂破坏如图1所示。不同加热温度的慢冷试样和快冷试样的轴向压缩破坏形态如图2和图3所示。

图1 试样C1的破坏形态

对于慢冷试样,加热到100 ℃的试样破坏形态与C1破坏形态基本相同,为劈裂破坏,如图2(a)所示;加热到300 ℃及更高温度的慢冷试样的破碎情况更严重,如图2(b)、图2(c)和图2(d)所示;加热到500 ℃、600 ℃、700 ℃的试样破坏更加严重,表现为剪切和膨胀复合破坏形态,没有形成完整的剪切破坏面,只是形成了一个锥形破坏面,如图2(e)、图2(f)和图2(g)所示;加热到800 ℃、900 ℃的试样表现为剪切破坏形态,如图2(h)和图2(i)所示;加热后到1 000 ℃的试样表现为剪切和膨胀复合破坏形态,形成上下2个锥形破坏面,膨出部分已破碎剥落,如图2(j)所示。对于快冷试样,加热到100 ℃的试样与C1试样表现为相同的劈裂破坏,如图3(a)所示;加热到200 ℃的试样发生剪切破坏,如图3(b)所示;加热到300~600 ℃的试样发生劈裂破坏,随着加热温度升高,试样的破坏面增多,破碎程度更严重,如图3(c)、图3(d)、图3(e)和图3(f)所示;加热到700 ℃的试样发生剪切劈裂复合破坏形态,如图3(g)所示;加热到800~1 000 ℃的试样发生剪切膨胀复合破坏形态,破碎程度比700 ℃加热试样更加严重,如图3(h)、图3(i)和图3(j)所示。

(a)S011 (b)S021 (c)S031 (d)S043 (e)S052

(f)S062 (g)S073 (h)S082 (i)S093 (j)S103

微结构面的分布会影响岩石的破坏形态,如试样C1中的裂隙沿轴向发展,形成具有轴向破坏面劈裂破坏。由试样R021和S021的破坏形态与C1的破坏形态对比可以说明,一定温度热处理和冷却处理导致的岩石内部损伤大到一定程度时,损伤的分布就会取代微结构面的分布,成为影响破坏形态的主要因素。由慢冷试样的破坏形态可以看出:特定温度区段内的不同温度对岩石造成的损伤分布相近,导致了不同温度加热处理的岩石具有相近的破坏形态;不同温度区段会造成岩石内部的损伤分布不同,导致不同的破坏形态,如200~400 ℃温度区段的试样S021、S031、S043发生剪切破坏,但是500~700 ℃温度区段的试样S052、S062、S073发生剪切膨胀复合破坏。由快冷试样的破坏形态也可以得到相同的结论。由慢冷试样和快冷试样破坏形态的对比可以发现,在200~400 ℃加热处理温度区段,慢冷试样发生剪切破坏,但是快冷试样主要发生劈裂破坏。这说明不同冷却方式引起的损伤分布是不同的,虽然破坏形态是由热处理损伤和冷却损伤共同影响的,但在300 ℃和400 ℃加热处理条件下的快速冷却损伤明显占主导地位,导致了破坏形态的改变。在300~600 ℃加热处理温度区段,慢冷试样破坏形态都包含有剪切破坏,但快冷试样均发生劈裂破坏,这说明300~600 ℃加热处理条件下的快速冷却损伤明显占主导地位,导致了破坏形态的改变。值得注意的是,100~200 ℃加热处理条件下,慢冷试样和快冷试样的破坏形态却是一样的:S011和R012均为劈裂破坏,S021和R021均为剪切破坏。这说明快速冷却在较高的热处理温度条件下可以导致更大的损伤,快速冷却损伤占主导地位,但在较低温度热处理条件下,慢冷和快冷引起的损伤不占主导地位。

(a)R012 (b)R021 (c)R033 (d)R043 (e)R053

(f)R063 g)R073 (h)R081 (i)R093 (j)R103

3 结 语

(1)在一定温度范围内以不同温度对花岗岩进行热处理,随后进行冷却。加热和冷却导致的损伤分布是相近的,可以导致相似的破坏形态。当超过某个温度阀值时,加热和冷却导致的损伤分布会发生变化,从而导致了破坏形态的改变。

(2)热致损伤和冷却损伤共同影响经过加热处理和冷却的花岗岩的破坏形态,当加热处理温度达到一定值(200 ℃),损伤分布才会取代结构面分布,成为影响破坏形态的主要因素。当加热热处理温度超过300 ℃时,由于快速冷却损伤占主导地位,导致快速冷却花岗岩试样与慢冷花岗岩试样破坏形态不同。