细粒径VAE乳液的制备

陈 锦

(中国石化集团重庆川维化工有限公司,重庆 401254)

乙酸乙烯酯-乙烯共聚乳液(简称VAE乳液)是以乙酸乙烯酯(PVAc)和乙烯 (Ethylene)为主要单体,在30~95 ℃、2.0~10.0 MPa、氧化还原体系引发作用下,采用乳液聚合的方法共聚而成。VAE乳液由于在乙酸乙烯酯(PVAc)高分子链段中引入了乙烯链段(w=5%~30%)而使得乙酰基不连续,因此降低了空间阻碍作用,使聚合物分子链有高度的自由度,且链段柔软,大大降低了乳液的最低成膜温度,提高了乳液的成膜性、耐水性和柔韧性。因此,VAE乳液被广泛应用于涂料、胶黏剂、外墙外保温、纺织、纸加工等领域[1-2]。

1 实验部分

1)主要原材料:CW40-707、CW40-600,重庆川维化工有限公司。

2)仪器与设备:激光粒度仪,Mastersize2000,英国马尔文公司。稀释稳定性,电动离心机。

3)乳化剂配制:在乳化剂槽中加入规定量的水,启动搅拌器,加入乳化剂或复合乳化剂,乳化剂槽加热至 80 ℃,搅拌 60 min 备用。

4)细粒径VAE乳液聚合步骤:向反应釜中加入配制乳化剂,启动搅拌器和外循环泵(对物料加热或冷却);向反应釜加入一定量醋酸乙烯,反应釜升温67~69 ℃,同时,反应釜中加入乙烯气体升压。当反应釜压力达到 4.0 MPa 和温度达到67 ℃时,向反应釜以 2 kg/min 速度加入氧化剂溶液,引发聚合。聚合温度上升到 75 ℃,用乙烯将反应釜加压至 5.7 MPa,并且连续加入醋酸乙烯单体和引发剂溶液。聚合过程中采用外循环换热器冷却。在连续单体加料期间,反应温度控制在75±1 ℃下继续反应。当连续单体加料加完前 20 min,关闭乙烯加料。反应5~7 h,当反应釜压力降到 1.8 MPa 以下时,停止氧化剂溶液加料。开始降温、脱泡、出料。

5)分析测试

①黏度:在 25 ℃ 恒温条件下, 用DV-III粘度计(BROOKFIELD,美国)进行乳液黏度的测试。

②吸水率:乳液在 165 ℃ 条件下烘 5 min,成膜,在蒸馏水中浸渍 48 h。取出后用滤纸吸干表面水称重(W1),然后在 132 ℃ 下干燥 30 min,称重(W2),用下式计算吸水率(A):

A=(W1-W2)/W2×100%

(1)

③粒径:激光粒度仪测试乳胶粒粒径。

④稀释稳定性:将样品用蒸馏水稀释50%,电动离心机在 2500~2600 r/min 离心 4 min。用下列公式计算沉淀物容积比(%):

(2)

2 结果与讨论

2.1 乳化剂种类和用量对VAc乳液聚合的影响

由于VAE乳液聚合过程中,最终产品的粒径受到很多因素的影响。其中,最重要的因素,是乳化剂种类和用量。乳液聚合时,主要的乳化剂有非离子乳化剂和阴离子乳化剂,这两类乳化剂对乳液的稳定机理略有不同。采用非离子乳化剂,一方面可使乳胶粒之间拉开距离,减少乳胶粒的相互接触作用;另一方面起到静电屏蔽作用,大大降低乳胶粒表面的静电张力,增大乳化剂在乳胶粒上的吸附牢度。而采用阴离子乳化剂,一方面可在乳胶粒间起到静电斥力和水化层的空间位阻双重作用,使乳液更加稳定;另一方面相同量的阴离子乳化剂能产生更多的胶束,使成核几率变大,加快聚合反应速率。

从乳化剂品种对乳液粒径影响来看,阴离子乳化剂在反应体系中能使乳胶粒的粒径减小,黏度增大,而非离子乳化剂对乳胶粒表面有较好的相容性,得到的聚合物乳液有较好的分散稳定性。因此,我们首先从乳化剂的筛选入手,通过对比实验进行筛选,并对不同类型乳化剂进行复配,以期获得能够有效降低乳液粒径,并可提高稀释稳定性的乳化剂体系。

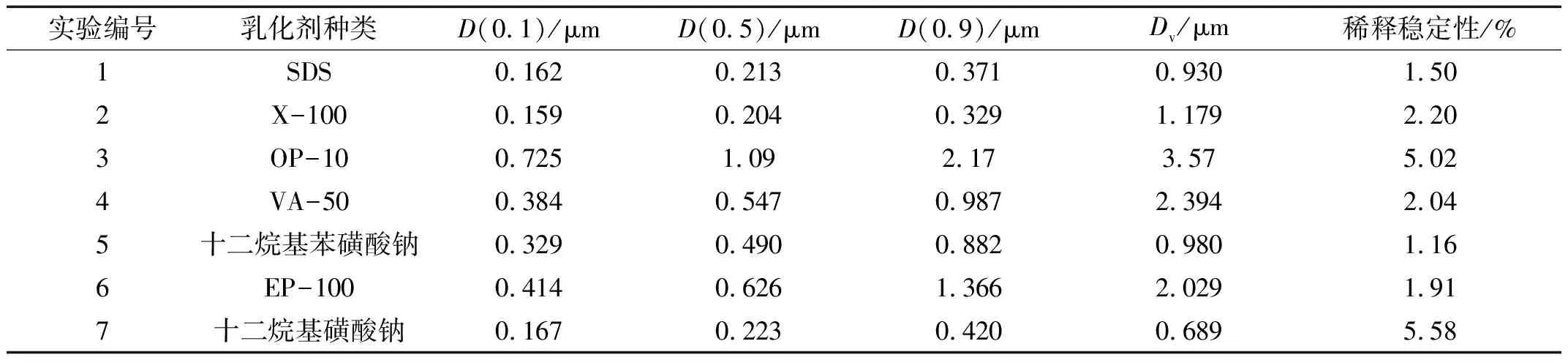

1)乳化剂种类对VAc乳液聚合的影响。从表1看出,在使用SDS、X-100和十二烷基磺酸钠为乳化剂的实验中,聚合所得的PVAc乳液的平均数均粒径都在 300 nm 以下。从PVAc乳液的数均粒径分布来看,以X-100最窄,SDS次之,十二烷基磺酸钠最大。从所合成的PVAc乳胶样品的平均体积粒径来看,则是十二烷基磺酸钠最大,SDS次之,X-100最大。

表1 乳化剂种类对VAE乳液聚合的影响

但使用十二烷基磺酸钠为乳化剂的实验所得的PVAc乳液的稀释稳定性很差,为5.58%,超过常规乳液稀释稳定性(2.5%)。将X-100与SDS相比,可以发现,两者在降低PVAc数均粒径方面的能力基本相当,但SDS在降低体积粒径、提高乳液的稀释稳定性,以及聚合反应速度和所得胶乳黏度方面都优于X-100。因此,采用SDS为乳化剂,并适当结合X-100来研究其它因素对VAc乳液聚合的影响。

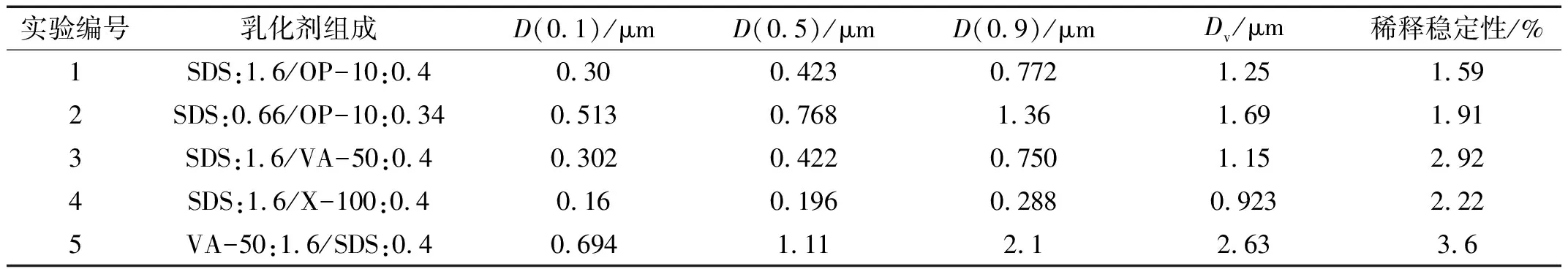

2)乳化剂复配对VAc乳液聚合的影响。以SDS与多种非离子乳化剂进行复配,考察复合乳化体系对VAc乳液聚合的影响,以优化PVAc乳液粒径的乳化剂体系。从表2可知,使用适当的非离子乳化剂与SDS复配,可以在一定程度上降低所合成的PVAc乳液的粒径,但并非所有的非离子乳化剂都能够起到这样的作用。在实验中,仅有X-100可以起到进一步降低PVAc乳胶离子粒径的作用。

表2 乳化剂复配对VAc乳液聚合的影响

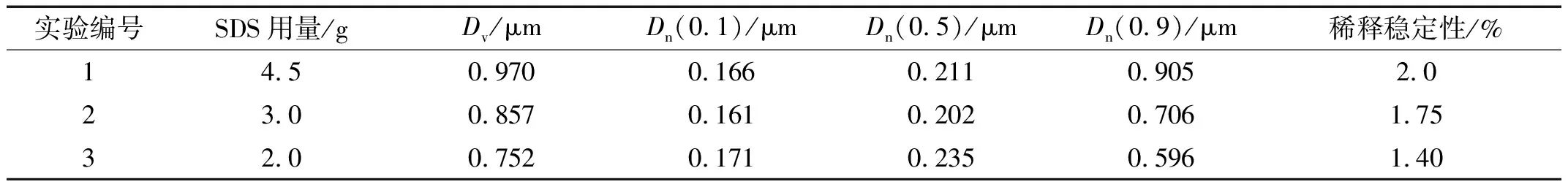

3)乳化剂(SDS)用量对PVAc乳液的影响。由表3看出,在不使用乳化剂SDS或SDS用量较低时,PVAc乳液聚合体系的稳定性较差,在反应过程中易凝胶或生成难于过滤的沉淀物。此外,在低SDS用量情况下,乳化剂SDS不同的加入方式并不能改善乳液聚合过程的稳定性。

表3 SDS用量对VAE乳液聚合的影响

当SDS的用量高于一定值以后(大于或等于 2 g),聚合体系的稳定性可以得到保障,且随SDS的用量增加,所得的乳胶粒子的平均数均粒径变化不大,但粒径分布及重均粒径则随SDS用量的增加而有所增大。故较为理想的SDS用量应为 2 g。

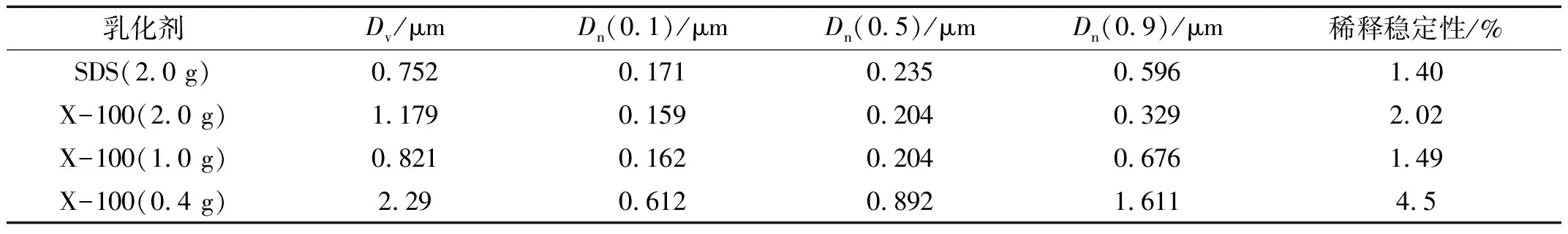

4)乳化剂(X-100)用量对PVAc乳液聚合的影响。由于在SDS用量小的情况下,PVAc乳液聚合反应体系的稳定性很差,无法准确获得乳化剂低用量时反应体系的相关信息,故而使用X-100为乳化剂来进行相关研究。

从表4看到,随X-100用量的减少,所合成的PVAc乳液的数均粒径的分布变宽,但在X-100从 2 g 降至 1 g 时,所得的PVAc乳液的体积平均粒径却有所下降,而稀释稳定性微有提高。不过,当进一步降低X-100用量时,所合成的PVAc乳液的粒径(数均、体积及粒径分布)和稀释稳定性迅速变差。

表4 X-100用量对VAE乳液聚合反应的影响及与SDS体系的对比

2.2 引发剂对VAc乳液聚合的影响

1)引发剂种类对VAc乳液聚合的影响。由表5看出,采用过硫酸钾引发VAc乳液聚合时,聚合反应基本与过硫酸铵引发剂相当,对乳胶粒子粒径的影响也基本相同。但是,使用过硫酸钾聚合时,体系生成的滤渣很多,搅拌棒上均结有硬的聚合物。故而在本热引发体系中使用过硫酸铵更为稳妥。

表5 引发剂种类对VAc乳液聚合的影响

2)过硫酸铵用量对VAc乳液聚合的影响。由表6看出,引发剂用量对VAc的乳液聚合有非常大的影响。当用量很小时,反应速度慢,且因单体转化率不高而在反应后期出现凝胶;当引发剂的用量很大时(大于 0.45 g),则随引发剂的用量增加,聚合反应速度增加,乳胶粒子的粒径变大,乳液的稀释稳定性下降;当引发剂用量适当(0.2~0.34 g)时,可以获得较好的反应速度,且乳胶粒子的粒径和粒径分布均较小,一致性好,同时,乳液的稀释稳定性和残渣也很小。此外,实验还证明,改变引发剂的加入方式,对乳液的粒径、粒径分布和稀释稳定性影响不大。

表6 引发剂用量对VAc乳液粒径的影响

3 结论

1)阴离子SDS乳化剂在反应体系中能使乳胶粒的粒径减小。2)SDS复合X-100乳化剂,在反应体系中能使乳胶粒的粒径更小。3)使用缓冲树脂控制反应体系统pH值,提高体系稳定性。4)采用过硫酸铵引发剂,使用醋酸乙烯量0.3%引发剂对乳液的粒径、粒径分布和稀释稳定性有利。5)细粒径VAE乳液成膜速度快、光泽度高、膜柔软、颜料包容能力好,但内聚力差。