硫化氧化锆复合材料的合成、结构及其催化性能

石国亮, 郭 雨, 焦纬洲, 刘 雯*, 刘建红, 吕存琴*, 于 峰, 潘大海, 张乾伟

(1.太原科技大学 化学与生物工程学院,山西 太原 030024; 2.中北大学 超重力化工过程山西省重点实验室,山西 太原 030051; 3.安徽科技学院 化学与材料工程学院,安徽 蚌埠 233100; 4.太原理工大学 化学化工学院,山西 太原 030024; 5.浮法玻璃新技术国家重点实验室,安徽 蚌埠 233100)

随着石油资源的日益短缺以及对环境造成污染的突出问题,作为可再生且环境友好型的生物柴油绿色能源逐渐得到了广泛的研究和应用[1]。目前,在众多生物柴油制备方法中,酸或碱催化酯交换反应制备生物柴油是常用的方法,但碱性催化剂在反应过程极易发生皂化反应而失去活性,液体酸催化剂也普遍存在设备腐蚀大与产物分离难等问题,因此具有反应活性高、稳定性好、无污染、产物易分离等优势的非均相固体酸催化剂成为研究热点[2]。在众多固体酸催化剂中,以氧化锆负载硫物种形成的硫化氧化锆固体超强酸催化剂的制备及应用备受关注[3]。目前,以两步焙烧法制备负载型硫化氧化锆最为常见,即首先将合成无定形氢氧化锆经一次高温焙烧获得氧化锆晶体,再将硫化剂浸渍于氧化锆晶体的表面上经二次高温焙烧形成具有强酸性的硫化锆催化剂,但所制备的催化剂常呈现出四方相和单斜相共存,催化活性偏低的现象[4]。研究人员[5-9]通过加入Pd, Pt, Al, Cu和Y等促进剂,两步焙烧处理后得到含量更高的四方相结构硫化氧化锆,但金属元素的加入和两次焙烧处理过程大大增加了制备过程成本。

基于此,本课题组首先通过蒸汽水解法一步合成出氧化锆纳米晶体,以此为载体,直接将硫物种浸渍于载体表面,经500 ℃高温焙烧制备出纯四方相结构硫化氧化锆催化剂,该方法不仅避免了金属添加物的引入,而且仅需一次高温焙烧,制备过程简单新颖且成本低,获得了较高的脂肪酸甲酯收率[10]。为了进一步研究合成条件对脂肪酸甲酯收率的影响规律,本文在前期研究基础上,延续一步焙烧法制备硫化氧化锆催化剂,着重对影响脂肪酸甲酯收率的焙烧时间、催化反应时间及反应温度等主要因素进行了深入的研究,以期寻找获得更高收率脂肪酸甲酯的优化条件。

1 实验部分

1.1 仪器与试剂

Shimadzu XRD-6000型X-射线衍射分析仪(XRD);FT-IR8400型红外光谱仪(FT-IR);氢火焰离子检测器;Agilent-DB-5HT GC9890B型高温气相色谱仪(GC)。

正丁醇锆(阿拉丁试剂);苯甲醇、乙醇、吡啶(分析纯);过硫酸铵(分析纯);大豆油(食用级);蒸馏水(自制)。

1.2 合成

(1)催化剂复合材料的合成

首先一步合成氧化锆纳米晶体(无需焙烧处理),然后采用浸渍法,将硫物种直接浸渍于晶体载体表面,经一步焙烧处理制备硫化氧化锆催化剂。制备过程如下:氧化锆纳米晶体载体通过蒸汽水解法合成[11],同时在烧杯中配制1 mol/L的过硫酸铵溶液,取3 g载体于上述溶液中浸渍,持续搅拌2 h,获得悬浮混合液,蒸馏水洗涤、过滤,放入60 ℃烘箱内干燥24 h后,取3份样品置于500 ℃马弗炉中高温分别焙烧1 h、3 h、5 h,依次得到硫化氧化锆催化剂材料SZr-C-1, SZr-C-3, SZr-C-5。

(2)生物柴油的合成

将一定物质的量比的甲醇与豆油和一定质量比的催化剂与油加入聚四氟乙烯内衬的不锈钢反应釜内,搅拌下在一定油浴温下进行一定时间的酯交换反应,静止分层,上层油脂层液体为反应产物。反应产物包括甘油三酯、甘油二酯和脂肪酸甲酯物质,各种酯的质量之和为原料油的质量。因此,生物柴油的收率取决于油脂层中甲酯的质量含量,可通过公式计算生物柴油收率。

本实验固定醇、油物质的量比为20∶1和催化剂、油质量比为3∶100,重点考察了制备催化剂时不同焙烧时间及酯交换反应过程中不同反应温度和反应时间等因素对反应产物(脂肪酸甲酯)收率的影响规律。

2.1 焙烧时间对脂肪酸甲酯收率的影响

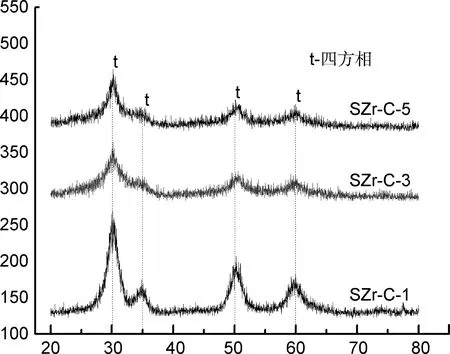

在500 ℃高温下,分别通过一步焙烧1 h, 3 h及5 h后制备的硫化氧化锆固体酸催化剂样品的X射线衍射图谱如图1所示。

2θ/(°)

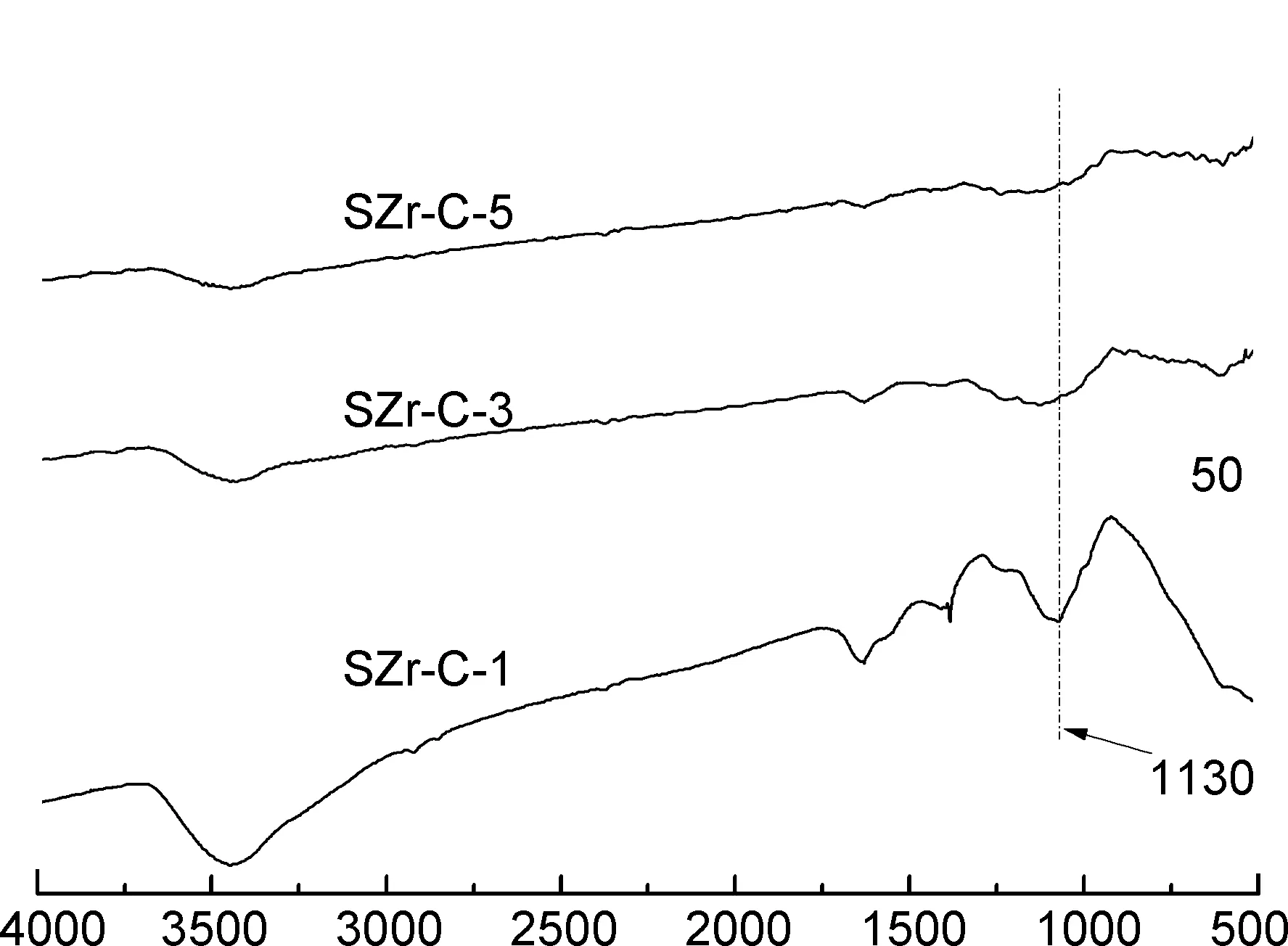

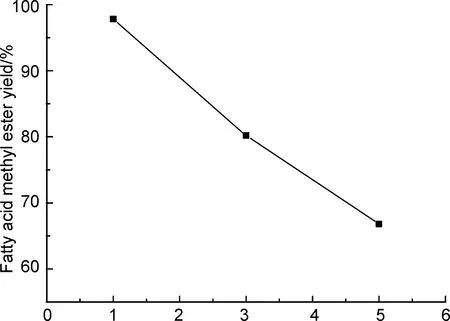

从图1中可以看出,所有样品在2θ为30.2°、35.0°、50.1°和60.1°处呈现出较为明显的衍射峰,均归属于典型的四方相氧化锆特征衍射峰,表明采用一步焙烧处理硫物种直接浸渍的氧化锆晶体随焙烧时间的延长仍保持氧化锆的四方相结构。而文献报道了四方相结构的硫化氧化锆固体酸催化剂在酯交换催化反应过程中有着较高的反应活性[12]。将不同焙烧时间制备的催化剂用于生物柴油的合成,在醇/油物质的量比为20∶1、催化剂/油质量比为3∶100、反应温度为150 ℃、反应6 h的固定反应条件下进行大豆油和甲醇的酯交换反应。从图3可以看出,所有样品均有较高的脂肪酸甲酯收率,这不仅与图1中样品呈现出的四方相结构特征有关,还取决于催化剂表面的硫酸根基团与Zr4+以双齿螯合方式结合而形成的强酸性,图2的红外谱图中,1130 cm-1处归属于S=O或S—O键的非对称或对称的伸缩振动特征吸收峰[13]。此外,从图3中还可看出脂肪酸甲酯的收率随焙烧时间的增加由97.8%逐渐降至66.8%,这可能是由于焙烧时间的延长使得催化剂表面的硫含量逐渐流失所致,这一结果也与图2中样品的S=O键的特征吸收峰强度一致。

λ/cm-1

Calcination time/h

2.2 催化反应温度对脂肪酸甲酯收率的影响

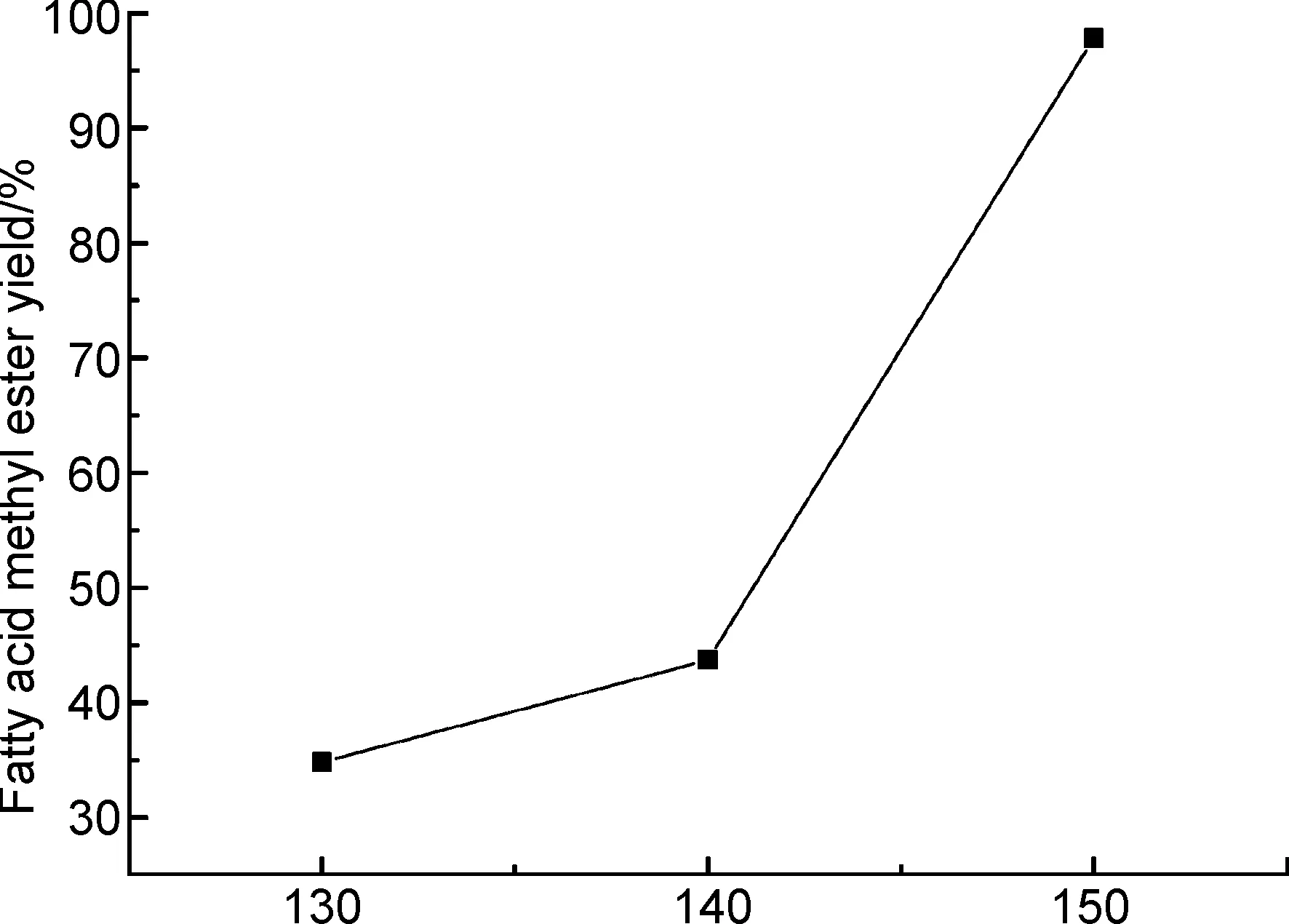

图4为焙烧时间1 h、醇/油物质的量比为20∶1、催化剂/油质量比为3∶100、反应时间为6 h的条件下的酯交换反应中,催化反应温度对脂肪酸甲酯收率的影响。从图4可以看出,当反应温度由150 ℃降至140 ℃时,脂肪酸甲酯收率迅速下降,且降幅超过55%,这归因于整个反应体系中传质阻力增加[14],反应物与活性位的接触减少进而导致收率降低。当催化反应温度继续降至130 ℃时,降幅减缓但脂肪酸甲酯收率仅有34.8%,说明反应温度越低,酯交换反应速率越慢,产物收率越低。将图4与图3进行对比分析,可以看出,催化反应温度对产物收率的影响远大于催化剂制备过程中的焙烧时间。

Reaction temperature/℃

2.3 催化反应时间对脂肪酸甲酯收率的影响

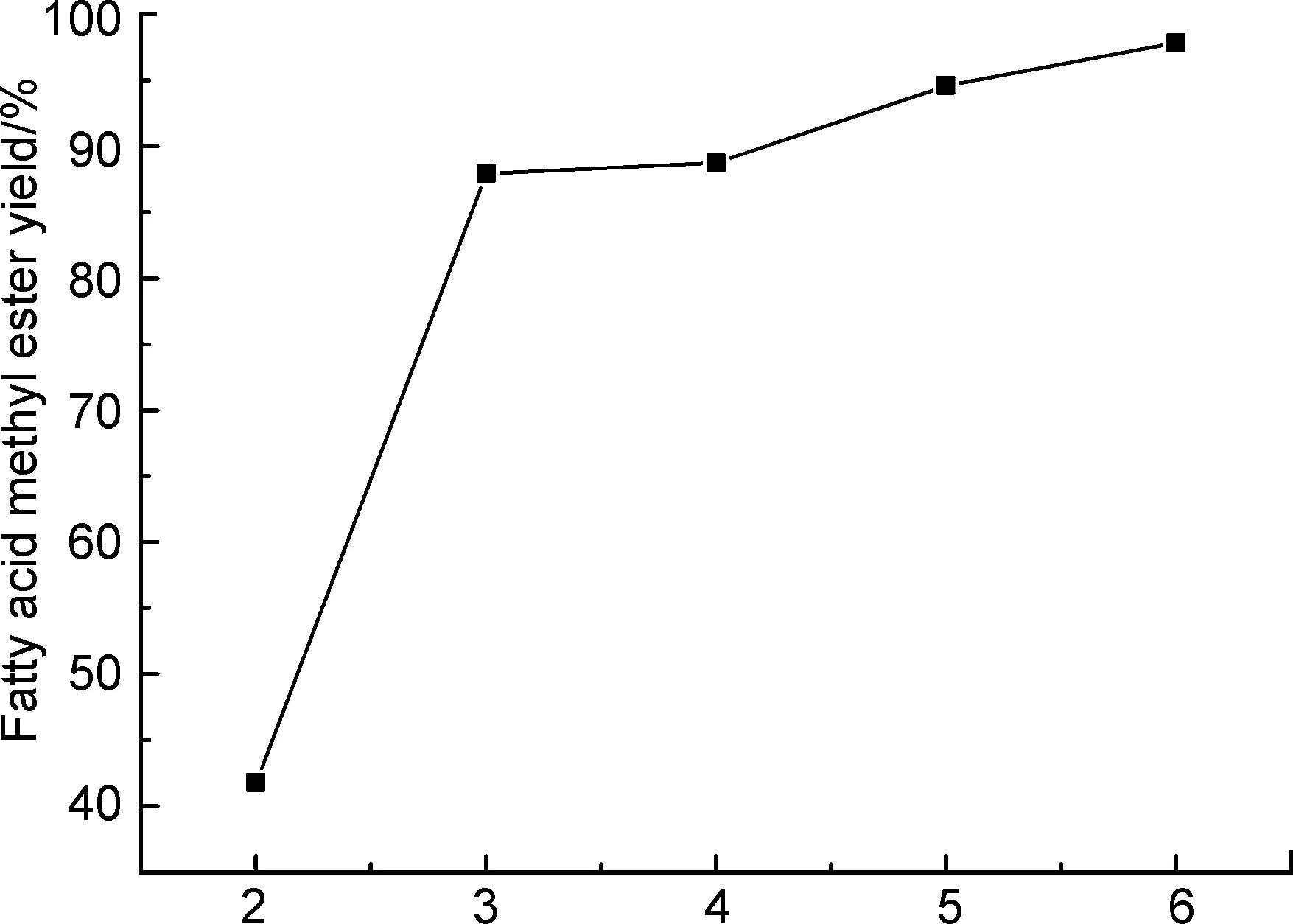

通过考察焙烧时间和催化反应温度对产物收率的影响规律可知,保持醇/油物质的量比和催化剂/油质量比不变,在焙烧时间为1 h、反应温度为150 ℃的条件下反应6 h可获得高达97.8%的脂肪酸甲酯收率。在此基础上,进一步考察催化反应时间对脂肪酸甲酯收率的影响,如图5所示。从图5可以看出,脂肪酸甲酯收率随着催化反应时间的延长呈现下降趋势,但在不同的反应时间下降的幅度不同。当反应时间由6 h降至5 h时,产物收率略微下滑。当反应时间继续下降2 h后,产物收率下降较为明显,但对于4 h和3 h的反应时间而言,其产物收率变化甚微。然而,当反应时间降至2 h时,脂肪酸甲酯的收率迅速下跌至41.8%。其原因可能是由于非均相催化反应中,反应物分子扩散至固体酸催化剂表面上的活性中心位进行相接触的时间过短,从而造成产物收率迅速下降。

Reaction time/h

采用一步焙烧法制备出了具有纯四方相结构的硫化氧化锆催化剂,制备过程简单且成本低。延长焙烧时间,催化剂表面活性硫物种流失,脂肪酸甲酯收率降低。降低催化反应温度,产物收率迅速下降。缩短催化反应时间至2 h,反应物与活性中心的相接触时间过短,产物收率骤然下降。在焙烧时间1 h、反应温度150 ℃及反应时间6 h的优化条件下获得的脂肪酸甲酯收率高达97.8%。