电站锅炉水冷壁磁声复合检测传感器设计及参数优选模拟试验研究

刘国昌,卫 东,冯得辉

(1.大庆油田生态环境管护公司, 黑龙江 大庆163453;2.大庆油田工程建设公司,黑龙江 大庆 163000;3.大庆油田第八采油厂,黑龙江 大庆 163711)

0 引言

电站锅炉水冷壁管在长期的恶劣工作环境下,容易产生老化缺陷,这些缺陷极易影响冷却水管的安全事故,甚至有可能危及整个锅炉安全和电站的正常运营,因此,加强锅炉水冷壁的缺陷检测,对于保障锅炉的安全运营具有重要意义[1-4]。

无损检测技术在工业生产领域应用最为广泛,当前,对于管道等设备缺陷进行检测的主要手段也为无损探伤。无损检测技术发展至今,出现了射线检验(RT)、超声检测(UT)、磁粉检测(MT)、液体渗透检测(PT)、涡流检测(ECT)、声发射检测(AE)、漏磁检验(MFL)等多种检测方法,但是,传统的单一无损检测方法难以适应复杂的工作环境,均或多或少存在自身的局限性,很难达到全方位检测的目的[5-11]。近些年来,复合式无损检测技术逐渐得到专家学者的关注,关于水冷壁复合无损检测的研究也逐渐出现,但大都集中于整个系统的构建和设计,很少有人专门针对无损检测传感器参数选择及优化进行研究[12]。

该文在前人研究理论和经验基础上,结合电磁超声、漏磁以及脉冲涡流相关理论,设计水冷壁磁声复合检测传感器,并对传感器参数选择进行了探讨,获得各方面的最佳参数,能为提升磁声复合检测系统工作性能提供借鉴。

1 水冷壁磁声复合检测传感器设计方案及模型搭建

1.1 传感器布置方案

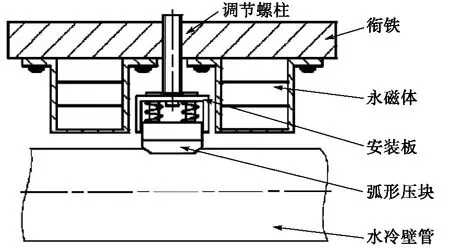

该文设计的电站锅炉水冷壁磁声复合检测传感器包括衔铁、永磁体、调节螺柱、弧形压块和安装板等主要部件。弧形压块位于两个永磁体之间,通过调节螺柱安装在衔铁的正下方,并在弹簧弹力作用下与水冷管壁相贴附,霍尔元件沿弧形压块四周均匀分布。线圈工作模式为外圈发射内圈接收形式,线圈的激励信号工作频率大小为4 MHz,磁路的具体尺寸见表1。

表1 磁路具体尺寸

该传感器的工作原理为:通过磁路激发出水平磁场进行漏磁检测,在脉冲磁场和水平静磁场共同作用下,进行脉冲涡流检测,脉冲涡流磁场和水平静磁场共同作用下,产生超声波,进行超声检测。

图1 电站锅炉水冷壁磁声复合检测传感器布置方案

1.2 有限元分析模型

采用ANSYS有限元软件建立仿真模型,见图2。模型衔铁和极靴材料为电工纯铁,相对磁导率ur=500,永磁体材料为N48型钕铁硼,剩余磁通密度Br/T=1.220 3,矫顽力Hcb/(kA/m-1)=926 000,空气的相对磁导率ur=1.0,水冷管壁的材料为钢材20 g。

图2 有限元分析模型

2 电站锅炉水冷壁磁声复合检测传感器参数优选

2.1 最佳磁场工作点

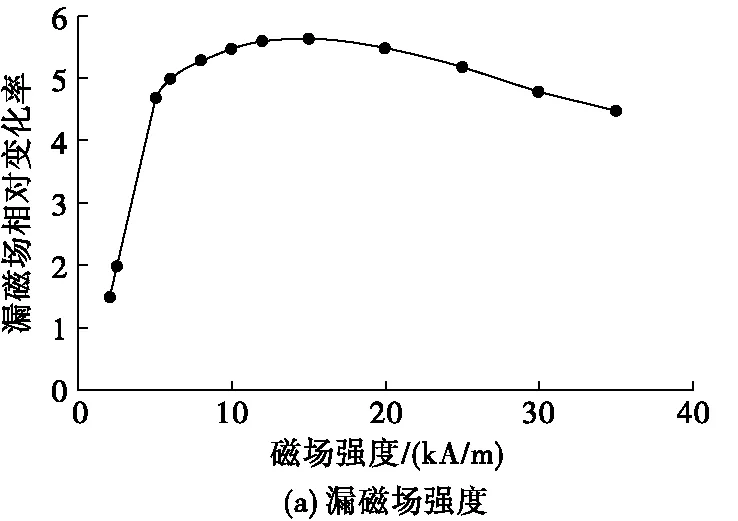

对漏磁场、电磁超声(EMAT)以及脉冲涡流(PECT)在不同磁场强度下的磁场信号强度变化特征进行了模拟分析,结果见图3。从图中可以看到:随着磁场强度的逐渐增大,漏磁场信号强度相对变化率呈先增大后减小的变化特征;当磁场强度小于5 kA/m时,漏磁场相对变化率增长幅度较快,当磁场强度为5~15 kA/m时,漏磁场相对变化率增长幅度变缓,并在15 kA/m时达到峰值5.65倍,当磁场强度超过15 kA/m后,漏磁场相对变化率又呈逐渐降低趋势,因此,从提升漏磁信号强度来讲,漏磁检测的最佳磁场强度设置为15 kA/m。

图3 信号强度随磁场强度的变化关系

电磁超声和脉冲涡流检测均与水平静磁场的强度有关。随着水平静磁场强度的增大,EMAT的归一化信号强度呈先增大后减小变化趋势,当磁场强度为28 kA/m时,归一化信号强度达到峰值0.904;而PECT信号相对变化率随磁场强度的增大而逐渐增大,当磁场强度小于24 kA/m时,增长幅度较快,当磁场强度大于24 kA/m时,增长幅度较为缓慢;综上,为了使电磁超声和脉冲涡流检测达到最佳工作状态,讲水平静磁场强度设置为28 kA/m。

2.2 线圈直径

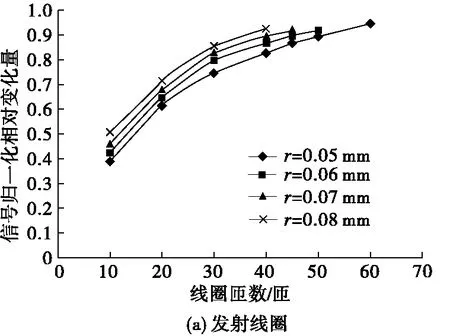

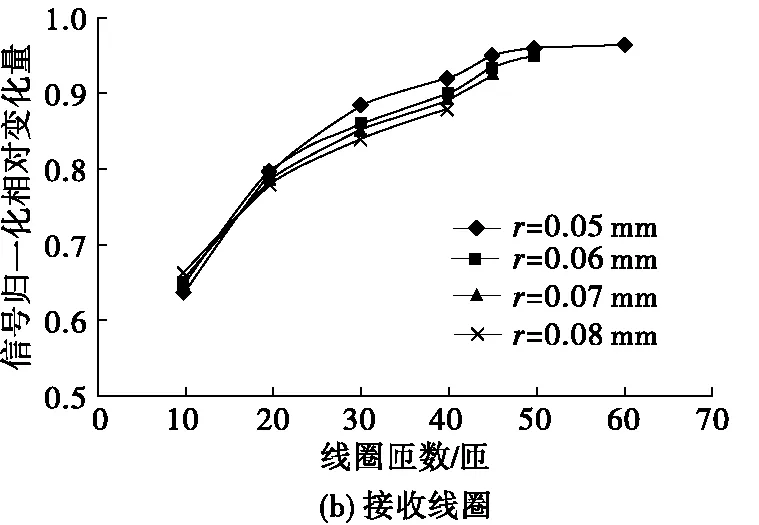

不同发射和接收线圈直径的信号强度变化特征见图4。从图4中可以看到:相同线圈直径下,随着线圈匝数的增加,信号强度均呈逐渐增大趋势,但增长幅度逐渐减缓;在相同线圈直径下,发射线圈的信号强度随线圈直径的增大而增大,接收线圈的信号强度随线圈直径的增大而减小。这是因为在发射过程中,线圈匝数一定时,线径越大,产生的阻抗越小,线圈内部的电流越大,则试件表面所能感应交变涡流场强度越强,而接收过程而发射逆过程,主要为感应电压信号,阻抗越大时,感应电压越大,所对应的信号强度也越强;因此,在保证冲涡流检测灵敏度的前提下,发射线圈直径越大越好,接收线圈直径越小越好,综合生产实践和检测性能,最终确定发射圈的线圈直径为0.08 mm,接收线圈的线圈直径为0.05 mm。

图4 不同线圈直径信号强度变化趋势

2.3 线圈匝数

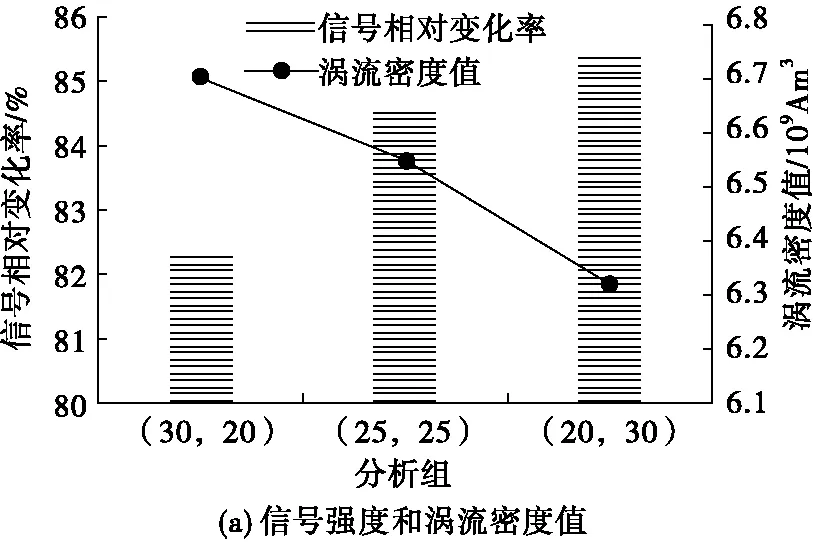

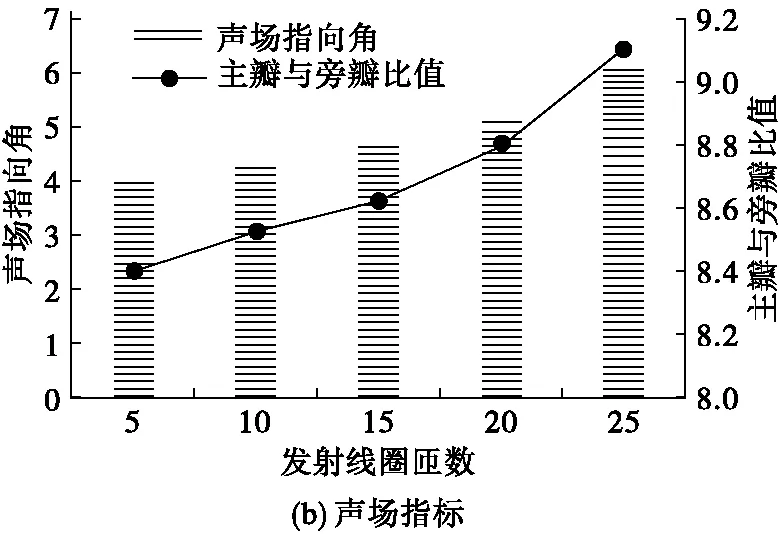

确定发射和接收线圈的直径后,需要对线圈匝数进行确认,从上文分析可知,线圈直径一定的情况下,信号强度随着线圈匝数的增加而逐渐增大,但是增长幅度在逐渐减小,从变化趋势来看,当圈数为25匝时,信号强度相对变化量趋于平缓,因此在25匝基础上设计(发射圈数,接收圈数)=(30,20)、(25,25)和(20,30)三组工况,进行信号强度、涡流密度、声场指向角和主旁瓣比值分析,见图5。

图5 最佳线圈匝数分析

从图5中可以看到:在三组仿真试验中,信号强度相对辩护率分别为82.3%、84.5%以及85.4%,而涡流密度值分别为6.69*109A/m3、6.54*109A/m3以及6.32*109A/m3。从信号强度来讲,(20,30)实验组最佳,从涡流密度值来看(30,20)实验组最佳,由于声场分布也是影响信号强度的重要,因此对声场指向角和主旁瓣比值进行了模拟分析(线圈总匝数固定为40,发射圈从5增加至25),从分析结果来看:随着发射圈数量的逐渐增大,声场指向角和主旁瓣比值均在逐渐增大,声场指向角越大,表明声场越不集中,信号强度越弱,主旁瓣比值越大,则表明对主瓣对旁瓣的抑制作用越明显,声场分布越好,因此,增加发射圈数量,实际起到双重效果,发射圈数量过多或者过少均不利于声场特性。但是,从影响幅度可以看出:当发射圈数量从5增加至25时,声场指向角增幅达到50%,而主旁瓣比值仅仅增加8.3%,因此,发射线圈对声场指向角的影响更大,故在实际运用中应该选择发射圈面积占总线圈面积的比值越小越好。综上分析,最终确定发射圈最佳匝数为20,接收圈最佳匝数为30。

2.4 提离距离

漏磁检测传感器的漏磁信号强度以及震动引起信号相对变化量随提离高度的变化特征见图6。从图6中可以看到:提离距离越远,磁感应强度越小,但震动时引起的信号相对变化量越小,越有利于检测精度,因此,综合考虑两者性能,最终确定的磁敏元件最佳漏磁提离高度为3 mm。

图6 漏磁提离距离对信号强度和磁感应强度的影响

对于电磁超声和脉冲涡流而言,其信号强度与提离距离成反比,即提离高度越小,信号强度越好,线圈应尽可能地贴近被检测试件的表面,才能获得最大的回波信号,但是在实际检测中,为了防止线圈发生磨损,在试件和线圈之间会增设耐磨片,耐磨片厚度一般为0.5 mm,故最终确定的电磁超声和脉冲涡流线圈(复合检测线圈)的最佳提离高度为0.5 mm。

3 实际应用结果

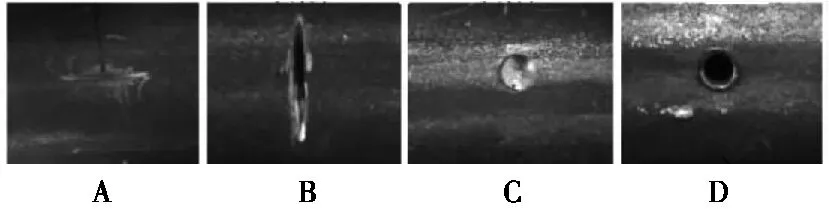

对四组不同缺陷宽度和深度下的水冷壁管进行现场检测试验。(宽度,深度)分别为为A(5 mm,2 mm)、B(1 mm,3 mm)、C(3 mm,3 mm)以及D(3 mm,6 mm)缺陷构造见图7。以上文分析得到的电站锅炉水冷壁磁声复合检测传感器设计参数为基础,构建磁声复合检测试验系统,对四组缺陷进行检测,检测结果见表2。

图7 缺陷构造示意图

从表2中可以看到:在四组不同缺陷检测中,宽度误差均小于5%,最大误差仅为3.7%,平均误差为2.3%;在深度检测结果方面,当缺陷深度小于3 mm时,检测误差较小,均没有超过5%,最大值误差仅为3.7%,当深度超过3 mm时,误差有所增大,但仍未超过10%,四组缺陷深度的检测平均误差为4.75%,可见,基于文中提出的水冷壁磁声复合检测技术具有较高的检测精度,实际运用效果良好,可应用于电站运营现场。

表2 缺陷检测结果

4 结论

基于漏磁、电磁超声以及脉冲涡流检测原理,构建电站水冷壁磁声复合检测传感器,其工作模式为外圈发射内圈接收形式,线圈的激励信号工作频率大小为4 MHz。

根据仿真模拟结果,确认磁声复合传感器的最佳工作漏磁强度为15 kA/m,最佳电磁超声和脉冲涡流磁场强度为28 kA/m;发射线圈采用20匝直径为0.08 mm的线圈最为合理,接收线圈采用30匝直径为0.05 mm的线圈最为合理;磁敏元件的最佳提离高度为3 mm,复合检测线圈的最佳提离高度为0.5 mm。

采用磁声复合检测系统对不同宽度和深度的水冷壁缺陷进行检测,其宽度检测平均误差为2.3%,深度平均检测误差为4.75%,当缺陷深度小于3 mm,表明该磁声复合检测传感器具有较高的检测精度,可在生产实践中普及运用。