电泳气泡缺陷探究

陈 磊,李映图,陈桂林

(一汽-大众汽车有限公司佛山分公司,广东佛山 528237)

汽车车身电泳生产线为降低设备投资及运营成本等,普遍采用360°翻转阴极电泳工艺,此过程容易在内表面出现局部电泳漆膜表面凹陷现象[1],影响防腐性能,返修需要磨平喷漆容易产生返修缺陷并影响员工健康。本文从设计及工艺角度分析电泳气泡产生原因,并以工艺、设备及电泳材料等为切入点优化电泳气泡问题,为提升防腐质量以及后序喷漆奠定良好基础[2]。

1 电泳气泡缺陷

1.1 缺陷描述

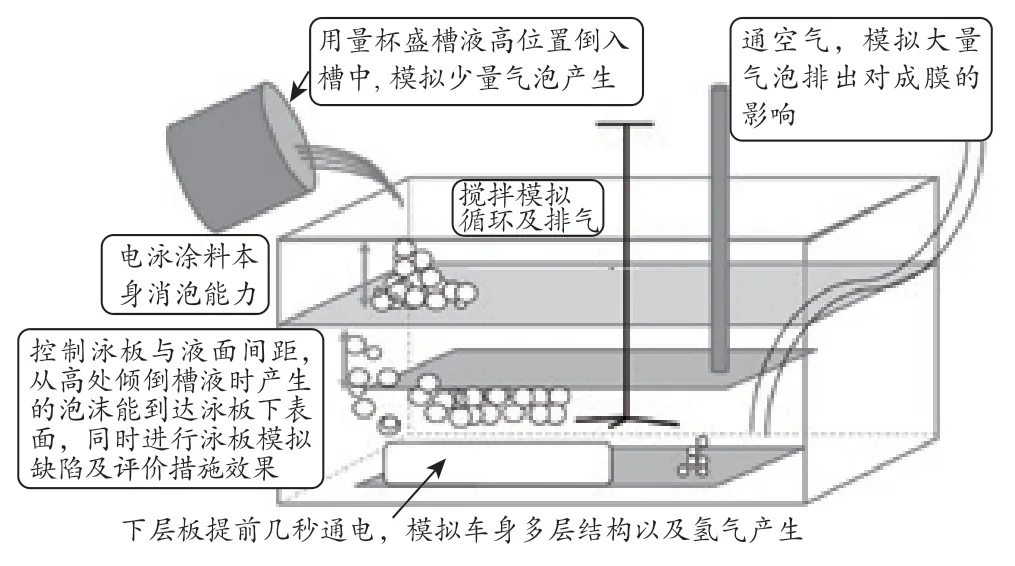

车身经过翻转入槽后开始电泳,四门开启一定角度且车身可摆动助力内腔成膜,能够同时电泳多个车身满足生产效率要求,车身电泳过程如图1 所示。电泳时间根据膜厚标准而设计相应硬件,决定通电起始时间。

图1 车身电泳过程示意图Fig.1 Car electrophoresis coat(E-coat)process in the tank

电泳烘干后,内表门槛内表面存在凹陷缺陷,如图2 所示。电泳水洗后的缺陷烘干前可见,烘干后目视明显;缺陷主要出现在四门内表门槛内表区域,如图3 所示,电泳过程中门槛朝上,缺陷在门槛内表面。

图2 电泳烘干后凹陷缺陷Fig.2 Defect on the surface of car threshold after drying

图3 电泳过程中凹陷缺陷位置Fig.3 Defect inside the surface of threshold

对缺陷用50 倍放大镜进行目视分析,部分缺陷直径0.10~0.30 mm,呈现规则圆形;另一部分缺陷直径0.25~0.60 mm,呈不规则圆形,如图4 所示。对缺陷打磨分析,发现至板材表面缺陷消失。对缺陷切片进行元素分析,发现无污染。

图4 50倍放大镜观察缺陷的形态Fig.4 Defect analysis under 50 times magnifier

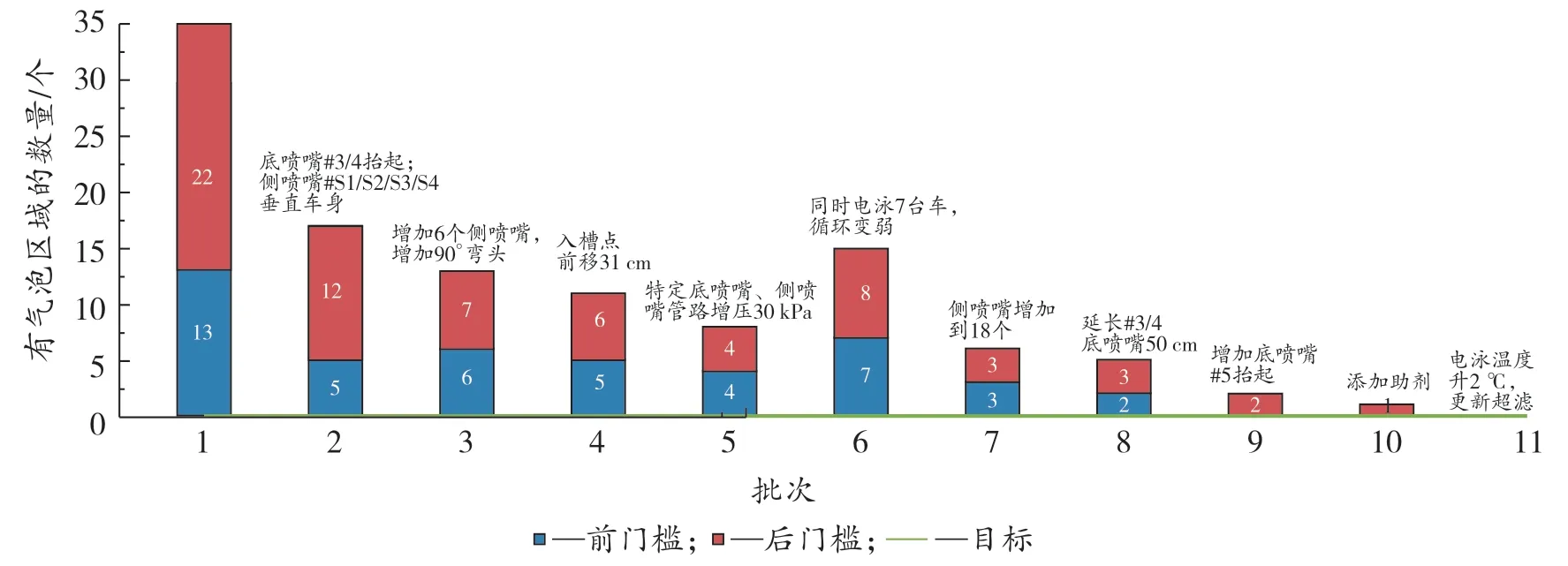

为评价措施效果,按面积等分缺陷区域,按有气泡区域块数量化评价每步措施结果,如图5所示。

图5 对门槛区域按面积等分评价措施效果Fig.5 Divide the evaluation measurements by dividing defect area evenly

1.2 电泳气泡原因分析

阴极电泳过程如图6所示,阴极电解过程中释放出氢气,并在车身表面形成高碱性界面,正离子与碱性界面相结合并放热,不断沉积成膜形成疏水性界面。

图6 电泳原理示意图Fig.6 Electrophoresis coat(E-coat)process

综合材料、设备、电泳过程分析,应为气体附着在电泳湿膜表面,阻止电泳电沉积[3]成膜,导致缺陷产生。气泡缺陷形成过程如图7所示。通电初期,分散后的气泡被大分子树脂包裹,泳向门槛表面;翻转电泳时门槛内表在液面表层,排气时气体上浮,小气泡容易在门槛表面聚集。部分小气泡附着在多孔的电泳湿膜表面,随着电沉积过程,小气泡无法及时排出,而影响成膜。

图7 气泡缺陷形成过程Fig.7 Hypothesis of the bubble stick on the surface of threshold during the E-coat process

这些气体主要为车身内腔原本存在的空气、电泳反应过程中释放的氢气[4],经槽液湍流循环而分散。因来源及排气效果不同,缺陷大小及形状各异。由于此缺陷为在电泳过程中气体附着在湿膜表面影响成膜导致,因此定义为电泳气泡[5]。

2 电泳气泡解决措施

2.1 增加缺陷处槽液循环减少气体附着

2.1.1 缺陷区域喷淋数量增加

通过增加门槛区域喷嘴数量加强循环,如图8所示,其中增加的喷淋装置截止位置根据成膜厚度调整。实验结果表明,在电泳300 s 过程中,于电泳初始40 s 内门槛区域增加6 个侧喷嘴,合计增加流量 24 m³/h;每个喷嘴增加 2 个 90°弯管,配合车身行进曲线,对喷嘴角度进行调节,调整喷嘴角度直接指向门槛区域,可加快缺陷区域液体循环,帮助气体排出。

图8 电泳槽侧喷嘴改进前后对比Fig.8 Side spray modification for the bubble problem inside the E-coat tank

优化后的效果如表1 所示,可以看出,在成膜初始阶段增加18 个侧喷嘴对气泡缺陷优化贡献[(未改进时气泡数量-改进后气泡数量)/未改进时气泡数量×100%]达76%;随着电泳膜厚增加,无法再通过增加侧喷嘴消除已经形成的电泳气泡缺陷,需要在电泳初始阶段彻底排气,避免电泳气泡缺陷形成。

表1 满产时增加的侧喷嘴数量对气泡优化的贡献Table 1 Side spray effect on E-coat bubble problem during full production

2.1.2 抬起底喷嘴形成湍流进行排气

通电初始阶段,电阻最小,氢气产生速度最快;且车身纵梁、钣金孔内部残留的气体由于液体挤压排出,并经过槽液循环分散,形成小气泡,容易附着在湿膜表面,循环不畅时,影响成膜,如图9所示。当车身即将通电释放大量气体时,根据车身在槽体内位置,抬起底喷嘴#3和#4(入槽后底喷嘴#2无法喷淋到车身),分别朝向前后门槛气泡缺陷起始位置,加快排气。根据气泡优化结果,抬起底喷嘴#5朝向剩余气泡起始位置,满产时能够实现有气泡区域从5块降低至2块。继续抬起底喷嘴#6,有气泡区域数量无变化,底喷嘴抬起需要在电泳初始阶段气泡形成之前。底喷嘴抬起时需要兼顾槽液整体循环,避免满负荷生产时,循环阻力增加,导致其他位置出现气泡。

2.1.3 车身行进曲线配合喷淋排气

为增加车身排气时间,并借助槽体前端喷淋增加排气效果,如图9 所示,入槽点前移31 cm,实现最短距离(再短则与槽体干涉),减少前端喷淋与车身距离,增加排气效果。入槽点前移后,喷淋根据新的车身行进曲线进行调节,单车生产时有气泡区域从13块降低至11块。再通过电泳初始阶段底喷嘴和侧喷嘴管路增压30 kPa,单车生产时有气泡区域从11块降低至8 块。车身行进曲线与喷淋配合排气能有效减少气泡。

图9 电泳槽底喷嘴与车身行进曲线配合助力循环排气Fig.9 The bottom spray volume cooperate with the car curve to max the circulation on the surface of threshold area to diminish the bubble defect

2.2 电泳涂料优化

实验室模拟气泡产生过程,通过电泳板结果指导涂层优化,再应用于现场。参考模型如图10所示。优化方向为提高电泳涂料混合物本身消泡性能[6]和增加电泳湿膜疏水性从而加强气泡排出能力。

图10 实验室模拟气泡缺陷产生并指导材料优化Fig.10 Simulation of the bubble in the lab to guide the material optimization

实验室采用80 mm×150 mm 镀锌板模拟生产工况(通电时间300 s,膜厚20~24 μm)进行电泳,泳板后等分区域,评价有气泡区域的数量,指导助剂寻找及添加。根据电泳涂料特性,最终添加一种疏水性难挥发溶剂,提升了电泳涂料本身消泡能力及电泳湿膜疏水性,溶剂含量(以槽液总质量计)对电泳板气泡缺陷区域的影响如图11所示。

由图11可知,疏水性溶剂含量0.30%时,能显著降低有气泡区域数量。实车生产中,溶剂含量由0.2%增加至0.3%,有气泡区域数量从2优化到1,如图12中批次10。但增加疏水性溶剂含量会导致电泳涂料电导率下降,进而影响内腔成膜。为满足内腔膜厚要求,最终溶剂含量确定为0.30%~0.34%。

图11 疏水性溶剂含量对电泳板有气泡缺陷区域数量的影响Fig.11 Effect of hydrophobic solvent on the E-coat panel bubble

2.3 优化生产过程,减少气泡缺陷

根据电泳涂料应用范围,在电泳生产时将温度提高2 ℃,可加快湿膜表面交联从而提升湿膜疏水性及排气能力。停产期间,低温低循环速度保存,减少循环对电泳涂料高分子碳链破坏;更新率(电泳涂料加料的质量/整个电泳槽体电泳涂料的质量)低的电泳涂料,电泳超滤液更新30%,排除小分子树脂,保持湿膜表面疏水性能有利于减少气泡数量。

2.4 气泡优化措施及效果

气泡缺陷优化措施(根据条件满足顺序)及效果如图12所示。

由图12 可知,增加侧喷嘴数量及调节角度配合车身曲线调整对消除门槛气泡贡献最大,但无侧喷嘴覆盖区域容易出现气泡缺陷。底喷嘴抬起在通电初期整体排气,能够减少气泡。曲线调节、延长喷淋、管路增压都能辅助加强循环。

图12 门槛气泡缺陷优化效果Fig.12 Bubble defect measurements and result

喷淋循环对于气泡解决起到重要作用;辅助涂料及生产过程优化,最终实现0缺陷。

3 结 语

电泳气泡常见于翻转线车身内表循环不畅区域,原因在于设计时涂料和设备独立评估,对于设备、涂料、车身大小结构互相兼容考虑不全,进而出现电泳初始阶段排气不及时,可通过加强电泳初始阶段气泡缺陷位置的槽液循环及优化涂料本身解决。

设备方面,设计时需要考虑电泳初始阶段侧喷嘴及底喷嘴的分布、数量、流量和角度,以实现车身内部各点充分循环,提升对不同涂料、车身的适用性,助力成本优化;涂料方面,借鉴内表等弱循环区域的电泳后成膜状态,指导电泳漆体系设计及助剂选择以满足气泡要求,减少返修成本。