水电站水力自动控制阀“偷关”故障分析

史恩泽,陆 波

(国网东北分部绿源水力发电公司太平湾发电厂,辽宁 丹东 118000)

0 引言

自2000年以来,国内一些水电厂为解决水轮发电机组技术供水系统的压力波动频繁和以油为能源的操作阀门存在的油渗漏问题,相继引进了以色列某公司生产的水力自动控制阀,替代原有的依靠手动操作的压力调节阀。该类型的阀门用水作为启闭操作能源,水源取自机组的技术供水,自投入应用以来,凭借其设计和制造工艺的独特优势,加上其产品寿命长、维护工作量小,具有自动调整压力和逆止阀的功能,可根据阀门上游来水压力的变化,自动控制阀门的开度来稳定下游水压,在减轻运维人员劳动强度等方面发挥了一定的作用。

很多水电站也将该设备的启闭操作引入水轮发电机组自动运行的流程中,机组接到自动开机指令,控制电磁阀发“开启”指令,阀门自动开启,技术供水投入。同理,当机组接到自动停机指令,机组转速降到0时,控制电磁阀发“关闭”指令,阀门自动关闭,技术供水中断。

然而,近几年来,该类型的阀门发生了几起“偷关”事故,给运行中的水轮发电机组带来了安全隐患,也使技术人员对该产品的可靠性和安全性产生了质疑。

针对东北地区某水电站发生的几起水力自动控制阀“偷关”事故,分析“偷关”事故原因及危害,并提出相应的运维建议。

1 “偷关”事故

某水电站位于辽宁省宽甸满族自治县长甸镇拉古哨村,电站厂区内有两座引水式厂房,其中A厂房内安装有1,2号水轮发电机组,单机容量75 MW,1989年投产发电。B厂房内安装有3,4号水轮发电机组,单机容量100 MW,2014年投产发电。

2001年,该电站将1, 2号机组的发电机冷却水操作阀41DP和水导轴承润滑水操作阀43DP, 44DP更换为以色列某公司生产的水力自动控制阀。

2014年6月,正在运行中的2号机组发生了一起水力自动控制阀“偷关”事故,导致发电机冷却水中断,当时由于机组的保护装置和报警装置也存在一些问题,运行人员未及时发现,从而导致机组在没有冷却水的情况下继续运行近6 h后自动停机,造成发电机某些部件损坏,机组因抢修而退出备用。

事故发生后,为增强设备的可靠性,电厂接受了设备厂家代表的建议,对控制系统进行升级改造,控制启闭的电磁阀由原单线圈双稳态电磁阀更换为双线圈双稳态电磁阀。

2018年8月和2020年9月,该电站正在运行中的1号机组又分别发生了水力自动控制阀“偷关”故障,这两次故障由于运行人员发现及时,并在短时间内通过手动方式将水力自动控制阀打开,避免了事故的发生。

2 水力自动控制阀自动开关的原理

2.1 水力自动控制阀的主要结构

水力自动控制阀由阀体和控制操作结构组成。

(1) 阀体结构。主要包括:阀体、阀杆、密封圆盘、隔离圆盘、固定导向盘、中心导向、橡胶隔膜、橡胶密封、排水孔、滤过器等。

(2) 控制操作结构。主要包括:导阀(a)、针阀(a2)、三通Relay、手动三通(b)、启闭电磁阀(c)、导水管等部件组成。其中,导阀的是作用是根据上游水位变化,通过控制阀体开度使其阀后压力稳定在一定范围内,导阀下部的针阀可调节阀门的开关速度。电磁阀的功能是接受开、停机指令,自动控制阀门的开启和关闭。

2.2 水力自动控制阀的自动开关流程

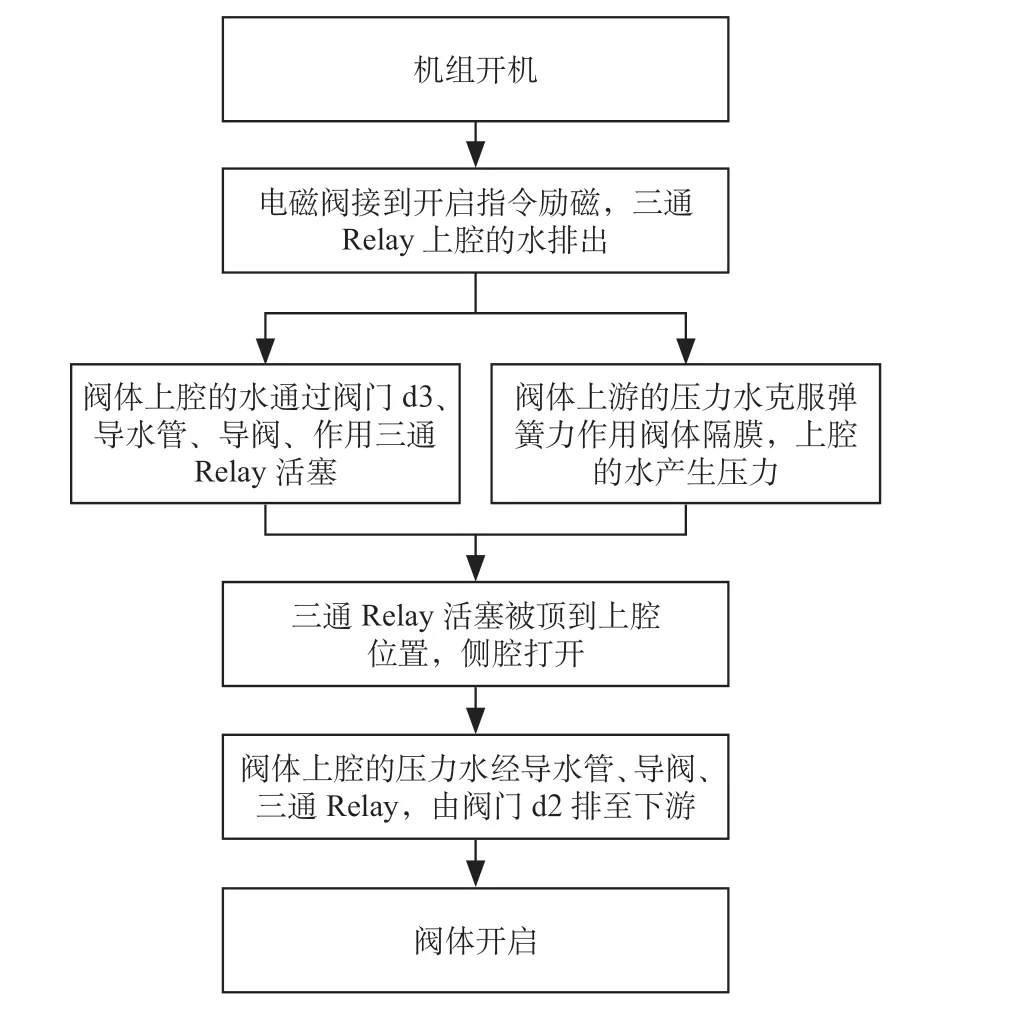

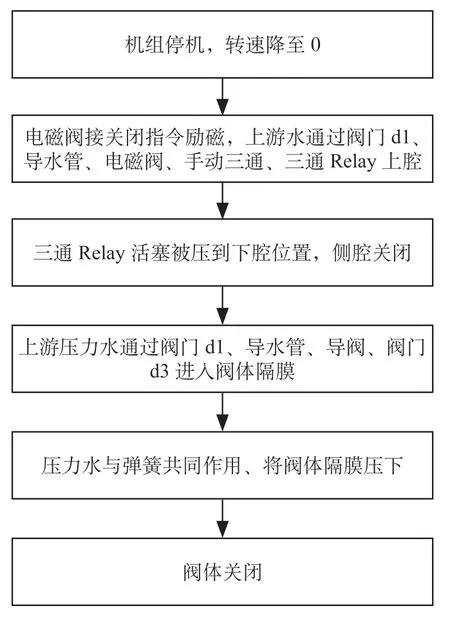

关于水力自动控制阀自动开关的工作原理,国内一些刊物已有详细阐述,本电站原本采用的是单线圈双稳态电磁阀,其自动开关工作流程如图1和图2所示。将“手动三通”的旋钮旋至“Auto”位置,使“手动三通”的下腔与电磁阀的两孔相通,阀体的开关由电磁阀进行控制,即自动控制。

图1 水力自动控制阀自动开启流程

图2 水力自动控制阀自动关闭流程

(1) 阀体开启过程是阀体隔膜上腔排水,路径为:隔膜上腔水→阀门d3→导水管→导阀→三通Relay→导水管→阀门d2→下游,阀体隔膜被顶起,上腔水排出,阀体开启。

(2) 阀体关闭过程是阀体隔膜上腔注水,路径为:上游压力水→阀门d1→导阀→导水管→阀门d3→阀体隔膜上腔,阀体隔膜被压下,与弹簧共同作用,阀体关闭。

在整个控制过程中,“三通Relay”起到了十分重要的作用,由阀体、活塞、上腔、下腔、侧腔等组成,其活塞所处位置决定水力自动控制阀的开启和关闭。当活塞处于上腔位置时,侧腔打开,阀体处于开启状态;活塞处于下腔位置时,侧腔关闭,阀体处于关闭状态。而自动状态下,三通Relay的活塞位置由电磁阀控制。

双线圈双稳态电磁阀的控制原理与单线圈双稳态电磁阀的控制原理相似,只是电磁阀增为两个,一个控制开启,一个控制关闭。

3 水力自动控制阀的故障类型及分析

根据水力自动控制阀的工作原理和对国内一些使用单位的了解,运行中的水力自动控制阀的故障类型包括:不能开启;不能关闭;无指令条件下自动开启(“偷开”);无指令条件下自动关闭(“偷关”)。

3.1 控制阀“不能开启”或“不能关闭”

水力自动控制阀“不能开启”或“不能关闭”是由控制系统管路堵塞、接头漏水或隔膜破损所致,这些缺陷使控制系统无法形成满足阀门开启或关闭所需要的阀体上、下腔之间的压差。

3.2 控制阀“偷开”

水力自动控制阀“偷开”是由于阀门d3至导阀之间的管路有破损、接头损坏、渗漏或控制开启的电磁阀关闭不严而漏水等原因导致,使得三通Relay活塞移动至上腔位置,侧腔打开,阀体上腔的压力水排出。

3.3 控制阀“偷关”

水力自动控制阀“偷关”是因为水力自动控制阀关闭需要将三通Relay活塞压入下部,其侧腔处于封闭断水状态,上游压力水经过阀门d1、导阀、导水管、阀门d3至阀体隔膜上腔,压下阀体的隔膜,阀体关闭。如果控制关闭的电磁阀存在关闭不严而漏水的缺陷,当漏水量的压力积累到关阀所需压力临界值时,压力水会将三通Relay活塞压入下腔,此状况下水力自动控制阀会被“偷偷地”关闭。

电磁阀漏水是由于控制系统通路内的水中含有杂质,杂质可能是控制系统取水源的滤过器质量问题,导致杂质进入控制通路,也可能是控制管路内结垢造成的,杂质卡到电磁阀阀芯处,导致控制关闭的电磁阀封水不严密,漏水的压力逐步积累,在无任何预知的情况下,将三通Relay活塞压入下腔位置,“偷偷地”将水力自动控制阀关闭,2014年6月那次“偷关”事故,就是由于控制系统的管路结垢所致。

理论上讲三通Relay活塞处于下腔位置,阀体就会关闭,但从结构上讲,其上腔没有压力水,活塞不会自动滑到下腔位置,其压力仅来自电磁阀,故判断水力自动控制阀“偷关”的主要原因是电磁阀关闭不严。

4 水力自动控制阀“偷关”特点及危害

4.1 “偷关”特点

根据上述分析可知,水力自动控制阀“偷关”的原因是由于有杂物或垢物卡在电磁阀的阀芯处使其关闭不严,漏水量积累到关闭阀体压力临界值时,会将三通Relay的活塞置于下腔位置,导致阀体关闭。当下一次开启时,阀芯下面的杂质会被水流冲走,“偷关”问题就会自动消失。因此,水力自动控制阀的“偷关”缺陷具有一定的偶发性,发生之前没有任何预兆,下一次开启后会自动消失。

4.2 “偷关”故障危害

水力自动控制阀的“偷关”问题,对水轮发电机组危害极大,它会使正在运行中的水轮发电机组冷却水或润滑水中断,如不能及时发现,会使机组温度迅速升高,对推力轴承部件(推力瓦、镜板、油瓦测温元件等)、导轴承部件(导轴瓦、油瓦测温元件等)和主轴等摩擦部件损坏,并对发电机定子(定子线棒、铜环、测温元件、绝缘盒等)和转子(磁极线圈、极间连接线)的绝缘材料造成破坏,同时还可能导致事故停机,对电网造成一定的影响,危害极大。2014年6月发生的一起“偷关”故障最后导致定子和转子绝缘受损,最终引发发电机出口开关跳闸,机组因过速而发生事故停机。

对于控制阀“不能开启”的故障,一般在机组投入运行前能够发现,不会造成事故;对于控制阀“不能关闭”和“偷开”的故障,会使机组停机状态下技术供水仍然投入,也不会引发机组安全问题。因此,预防这类控制阀“偷关”问题,是安全防范的重中之重。

5 水力自动控制阀运维建议

(1) 水力自动控制阀阀体本身一般不会损坏,只要在机组大修时进行分解检查即可避免,同时应定期更换橡胶密封。

(2) 橡胶隔膜一旦发生破损,会导致阀门本身无法开启或关闭,应在检修时进行检查,并定期实施更换。

(3) 导阀、电磁阀、手动三通、三通Relay等部件因使用了优质材料,一般不易损坏,也不易结垢,只要在机组检修时进行清洗即可,同时设备管理单位应存有少量备品。

(4) 要加强对控制系统中的管路和滤过器的检查和清洗,防止结垢或杂质进入,并定期更换,同时建议在控制管路前加装外置精密滤过器,从而最大限度地防止杂质进入,降低事故风险。

(5) 巡回检查过程中要注意加强对密封接头的检查,防止发生“偷开”和“开不启”故障。

6 水电站机组技术供水建议

因水力自动控制阀的启闭操作能源是取自水电站机组的技术供水,决定了操作能源不能像油那样杂质度低,即使加装再精细的过滤器,也不能完全确保微小杂质不进入控制管路中,不如用电作操作源可靠。如果不能彻底解决电磁阀漏水问题,“偷关”故障就不能完全避免。

为了提高水电站机组技术供水的可靠性,提出相关改进建议,即:取消机组自动启停流程中与水力自动控制阀通断的关联功能,该阀设置在手动常开状态,在其后端加装电动阀(蝶阀或球阀),电动阀的开启和关闭加入机组自动启停流程中,替代水力自动控制阀,用于机组冷却水和润滑水的投入和退出。这样既保留了水力自动控制阀自动调压等优点,又能通过电动阀保证技术供水通断的可靠性。

该电站B厂房内3,4号机组就采用的是减压阀后面加装电动蝶阀的设计,减压阀常开,电动阀开启引入机组自动启停流程,自2014年投产以来,运行状况良好,从未发生任何影响机组运行的安全问题。

7 结束语

以色列某公司生产的水力自动控制阀使用寿命长、维护工作量小、自动调压可靠性高,可减轻运维人员劳动强度,适应工作水头变化大且频繁的中高水头水电站。但该产品受技术供水用作操作能源的局限,无法彻底解决自动控制电磁阀的漏水问题,尽管水力自动控制阀的“偷关”事故的频率极低,但发生后危害极大,不仅是对机组本身的影响,还会对电网造成一定的冲击,机组本身的容量越大,对电网的冲击也越大。

因此,对于已使用水力自动控制阀的水电站,不建议将对其启闭操作引入机组自动启停流程中,但要利用其自动调压等优点,进行科学的维护管理,避免“偷关”事故的发生。