中心给料机在原煤仓防堵上的推广与应用

舒 晓,向 丹,邱东海

(重庆索特盐化股份有限公司,重庆 万州 404000)

1 问题的提出

我公司新建的5#锅炉,为太原锅炉集团生产的TG-130/9.81-M46型锅炉,因其采用“低氮燃烧技术”及设计节能省电的理念、一次风风量和风压相对现有锅炉设计要低,故对入炉煤粒度要求很高,设计的入炉煤粒度0~8 mm,其中6 mm以下超过90%。而我公司在运的4台锅炉入炉煤粒度一般为0~15 mm,全水分8%~12%,锅炉供煤采用自然斜溜板下料,供煤系统使用过程中,煤仓“搭桥”堵煤情况时常发生,严重时甚至会造成锅炉停炉,对整个公司生产的连续性造成很大的影响。因此,5#炉原煤仓如何防堵,成为了一个亟待解决的问题。

2 原因分析

我公司现有4台锅炉的原煤仓均设计为混凝土直锥或方锥式。在原煤仓中,煤粒依靠其自身的重力向下流动。煤仓中的煤粒始终处于在水平方向往外膨胀、竖直方向压缩的状态。在流动过程中由于受到仓壁的反作用力以及煤粒与煤粒之间摩擦力等阻力的影响,流动状态为煤仓中间区域煤粒先流动,靠近仓壁煤粒不流动,当中间区域煤粒下空后,近壁煤粒坍落到中间区域,形成一种逐渐坍落,连续向下的煤粒流动过程。

由此可以看出,靠近仓壁的煤粒将长期处于滞流状态;而滞流时间越长,越容易被压实,从而使得近壁煤粒贴壁“生根”。随着时间的推移,贴壁“生根”的煤粒越来越多,越来越厚,最终导致篷煤堵塞。同时,因为原煤仓为“上大下小”的结构,随着煤仓出口尺寸的减小,煤颗粒受到挤压,煤颗粒之间及煤与煤仓壁之间的摩擦力也越来越大,煤颗粒之间发生团聚结块,在原煤仓出口以上1~2 m的范围内造成大面积堵塞。

现新建的5#锅炉原煤仓下部设计为矩形截面方锥式,同现有锅炉煤仓并无本质区别。入炉煤全水分8%~12%,颗粒度相对更小,团聚性更强,因此如果不采取相应措施,堵煤是不可避免的。

3 解决措施

目前常用的原煤仓防堵煤措施主要有人力破堵、仓壁振打器、空气炮、液压疏松机等方式,但是上述各种疏通方式都有其局限性,在使用过程中效果并不理想,没有从根本上解决问题。我司通过外出考察、技术研讨后,决定引进强制给料的中心给料机,以期能彻底解决煤仓堵煤的问题。

3.1 中心给料机原理

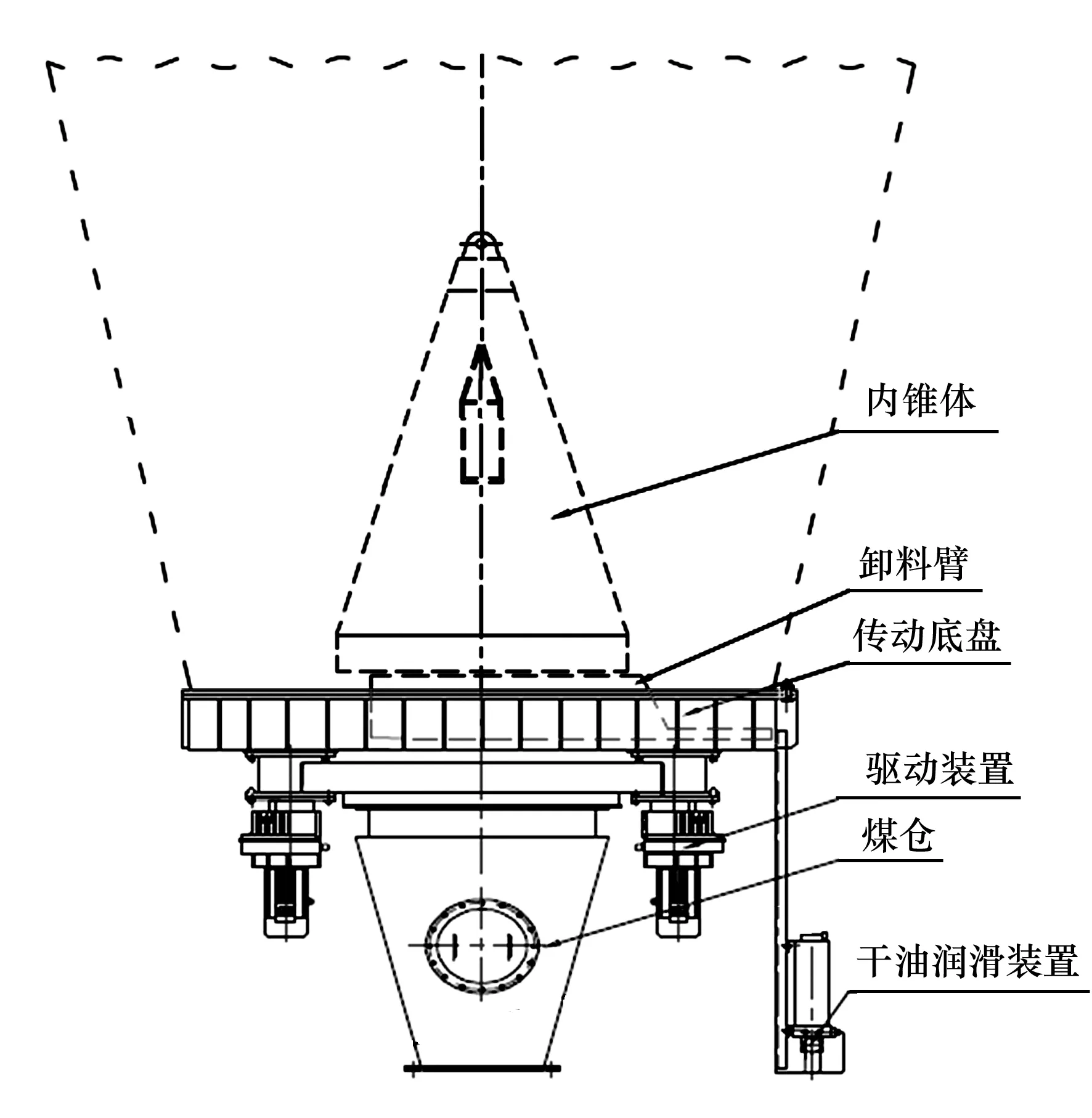

中心给料机布置在原煤仓的下方,下部与给煤机相连。主要由内锥体、卸料臂、传动底盘、驱动装置、缓冲煤仓、电控系统及干油润滑系统组成。具体见图1。

图1 中心给料机结构图

中心给料机采用“先进先出”的原则进行卸料。卸料管插装在底盘上,卸料臂固装在卸料管的上端凹槽内,轮盘固装在底盘的下端,并与卸料管连接。

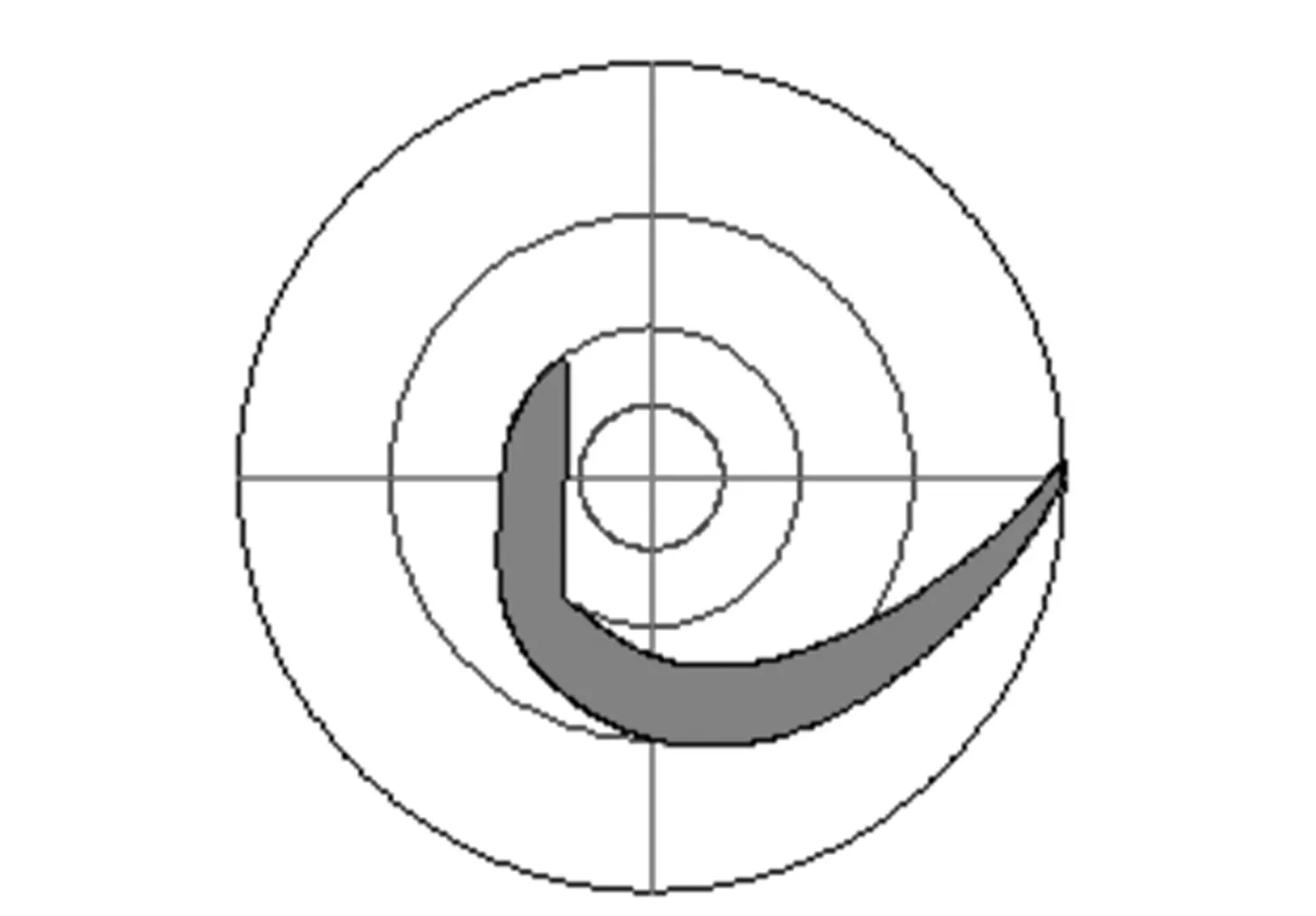

原煤进入煤仓后,通过内锥体分散并沉降在传动底盘上的取料平台上。卸料臂设计为特殊的曲线结构,整体与取料平台平齐,其外缘与原煤仓内壁相切,沿卸料管中心作圆周转动,见图2。

图2 卸料臂

随着卸料臂的规律性旋转,刀臂会刮过取料平台并将原煤平稳的挤压至中心出口,原煤由此掉入中心卸料管并进入中心给料机及给煤机之间的缓冲煤仓。随着刮刀的匀速转动,物料均匀沉降不凝结,避免了原煤堵塞及原煤粘结仓壁,从而保证煤仓完全的流畅下料。通过变频器控制变频调速电机可改变卸料臂转速以调节物料流量。

内锥体下部有环形挡煤板,与中心给料机底盘具有一定距离,防止在非工作状态下,煤仓内的煤流入中心出料口,同时可通过调整挡煤板与中心给料机底盘之间的高度来实现调整给料机给煤量的上、下限。

3.2 中心给料机特点

1)中心给料机改变了原煤斗的形状。随着煤仓出口的抬高,煤仓出口尺寸相应变大,煤仓从上到下角度也相应变大,使煤与仓壁摩擦系数减少,降低了堵塞的可能性。同时因为原煤仓与中心给料机传动底盘之间增加了钢制过渡煤仓,煤仓的容积也相应的增加。

2)改变依靠煤自身重力出料的方式。原煤斗内的给料过程由卸料臂完成,属于机械式可控型强制给料,给料过程均匀稳定,不会因为煤质的变化而造成给煤量的突然变化,减少了因燃烧工况变化而导致的排放数据波动的可能性。

3)卸料原理遵循了“先进先出”的原则。随着中心给料机卸料臂的均匀旋转,煤炭通过中心卸料管进入给煤机上方的缓冲煤仓,煤仓内物料总是处于“半充满”情况,保持着“随来随走”状态,不会因物料堆压而造成堵煤现象。缓冲仓的尺寸和高度可以根据现场情况进行优化设计,进一步降低了堵塞的可能性。

4)给煤量在额定范围内通过变频器进行调解,调解灵敏,满足不同工况的要求。

4 使用情况

我公司在煤仓设计初期便充分考虑了煤炭粒度和水分的影响,选择了中心给料机作为防堵装置。

在与设计院沟通后,将原设计混凝土煤仓出口整体抬高约1.4 m,变成钢制过渡煤仓,煤仓出口尺寸为7 100×2 500 mm的椭圆形,增加了约23 m3的煤炭储量。同时配置三台中心给料机,每台出力25 t/h。中心给料机出口缓冲煤仓尺寸1 200×600 mm,下部与给煤机相连。

在实际使用过程中,5#锅炉中心给料机系统运行良好,调节迅速,锅炉燃烧工况稳定。在入炉煤全水分12%,颗粒度0~8 mm的情况下,原煤仓煤层整体下降,未出现过煤堵塞或者“搭桥”的情况。缓冲煤仓上部设置观察孔,通过调整给煤机和中心给料机的转速比,保证缓冲仓内煤位在中间位置,不存在积压堵塞的情况。在中心给料机停运的情况下,煤炭不会进入缓冲煤仓。

5 结 论

5#炉中心给料机从2022年1月份锅炉吹扫开始,到现场已使用约5个月时间。从使用情况来看,中心给料机能够有效的从源头处解决煤仓堵煤、滞煤的问题,使用情况较好。在梅雨季节,煤种及水分变化大的情况下,也能保证使用效果;大大降低了人工清堵的工作量,保证了锅炉机组的稳定运行,带来了良好的经济效益。下一步将通过掺烧各种煤种来验证其适应范围,为煤炭的配比掺烧,提供指导意义。