超声技术在电子专用设备中的应用研究

何义华,许仁安

(厦门工学院,福建 厦门 361021)

0 引言

超声波技术及其应用发展已经有百年多的历史。超声波在介质条件下,可以产生机械效应及物理效应,具有各向异性、传播距离远、传播介质限制小等特征,被广泛应用于医疗、半导体、光学、石油及电子等领域,并发挥出巨大作用价值[1]。为有效探索超声技术在电子专用设备中的应用,本文以实践应用为视角,基于超声技术阐释,对超声清洗技术在电子专用设备中的应用进行分析;以超声加工机床为例,探析超声加工技术在电子专用设备中的应用;以超声金属焊接技术、超声塑料焊接技术为切入点,阐述超声焊接技术在电子专用设备中的应用。

1 超声技术阐释

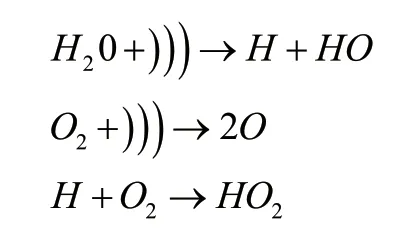

超声技术是于20 世纪发展起来的一种高新技术,是声学研究领域的重要组成。超声波是波长极短的机械波,在空气中波长一般短于2 cm。超声波具有机械力学机制、热学机制、空化机制,且具有传播特性、功率特性,可有效应用于清洗、碎石及杀菌等方面[2]。超声技术的空化机制是指超声波在液体缝隙传播时,液体分子会受超声波影响而相互作用,产生大量气泡。这些气泡构成了空化的前提条件。当能量聚集到一定程度时,气泡破裂并产生巨大能量。超声催化裂解水分子的反应式如下:

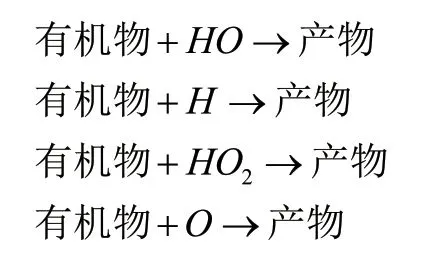

超声波空化作用下,活性物质与有机化合物发生氧化还原反应,反应式如下:

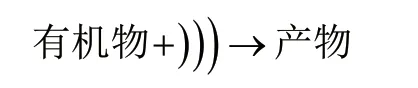

另外,超声波空化作用下,有机物可发生热解、聚合等反应:

现阶段,超声技术广泛应用于检验、处理、清洗、加湿器、基础研究、除油、医学检查、工业自动化控制以及化妆品分散等方面[2]。为提升研究针对性,本文以超声清洗技术、超声加工技术、超声焊接技术为例,对超声技术在电子专用设备中的应用进行深度研究。

2 超声清洗技术在电子专用设备中的应用

超声清洗属于物理清洗,是利用超声波在液体中的空化作用、加速作用、直进流作用,对液体及其中的污物进行直接或间接作用,最终达到污物分散、剥离的清洗目的的清洗方法[5]。超声清洗具有清洗速度快、清洗精度高、工件表面无损、清洗剂使用限制小、清洗温度限制小、清洗机便于移动等特点[3]。现阶段,超声清洗技术已经广泛应用于眼镜清洗、洗衣机制造等方面。

在电子专用设备中,超声波清洗器多用于物理清洗、化学清洗等方面,并展现出极大的优越性。在传递振动波过程中,超声波传递介质的压力会发生交替变化,随着压力不断增加,气泡数量迅速增加,并在正压区域被挤破[3]。

3 超声加工技术在电子专用设备中的应用

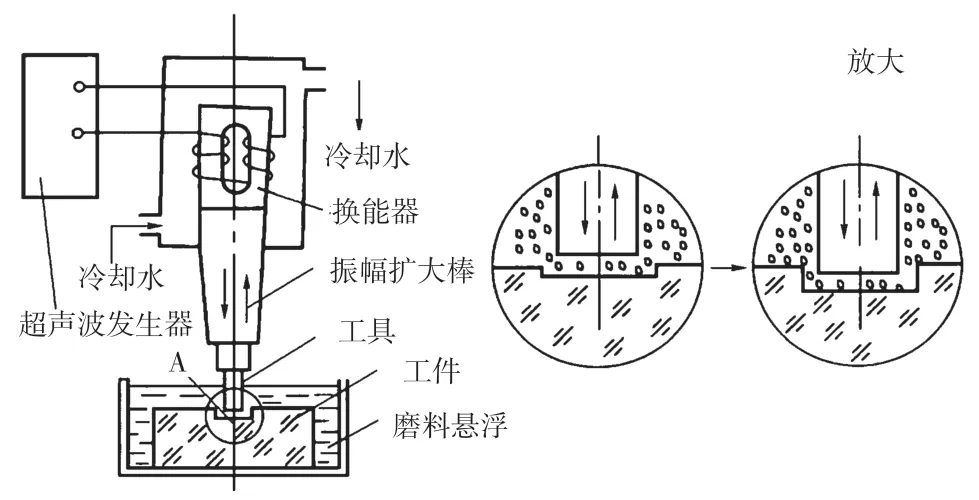

超声加工技术是利用超声频作小振幅振动的工具,对材料表面进行逐步破碎的特种加工,常用于穿孔、焊接、抛光等方面。超声加工常用的频率为20~40 kHz[4]。超声加工的原理如图1 所示。

图1 超声加工技术原理

超声加工技术具有精度高、速度快、材料适用范围广、切削力小、易于维护管理等特征,被广泛应用于机械数控加工等方面。以超声加工机床为例,超声加工机床包括超声波发生器、机床本体及超声振动系统等。工件加工过程中,技术人员应注重工件与工具间的磨损,通过添加磨料悬浮液的方式,使工件在超声震荡波转换的超声机械振动作用下,不断撞击工件表面,从而实现加工效果。

4 超声焊接技术在电子专用设备中的应用

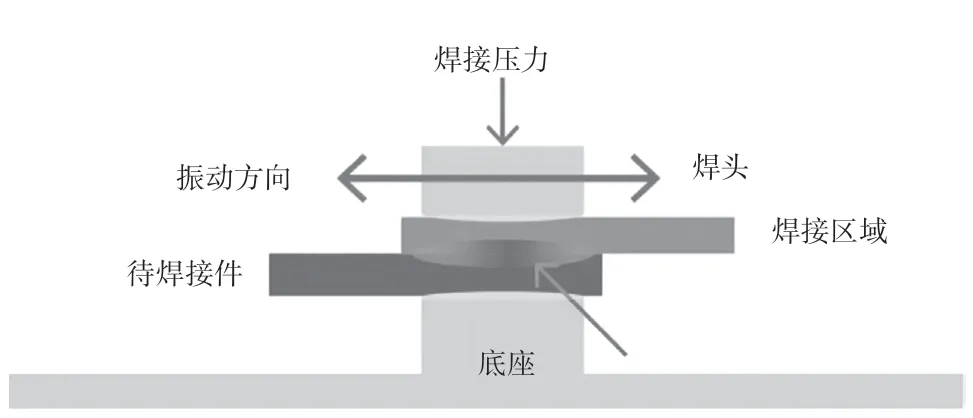

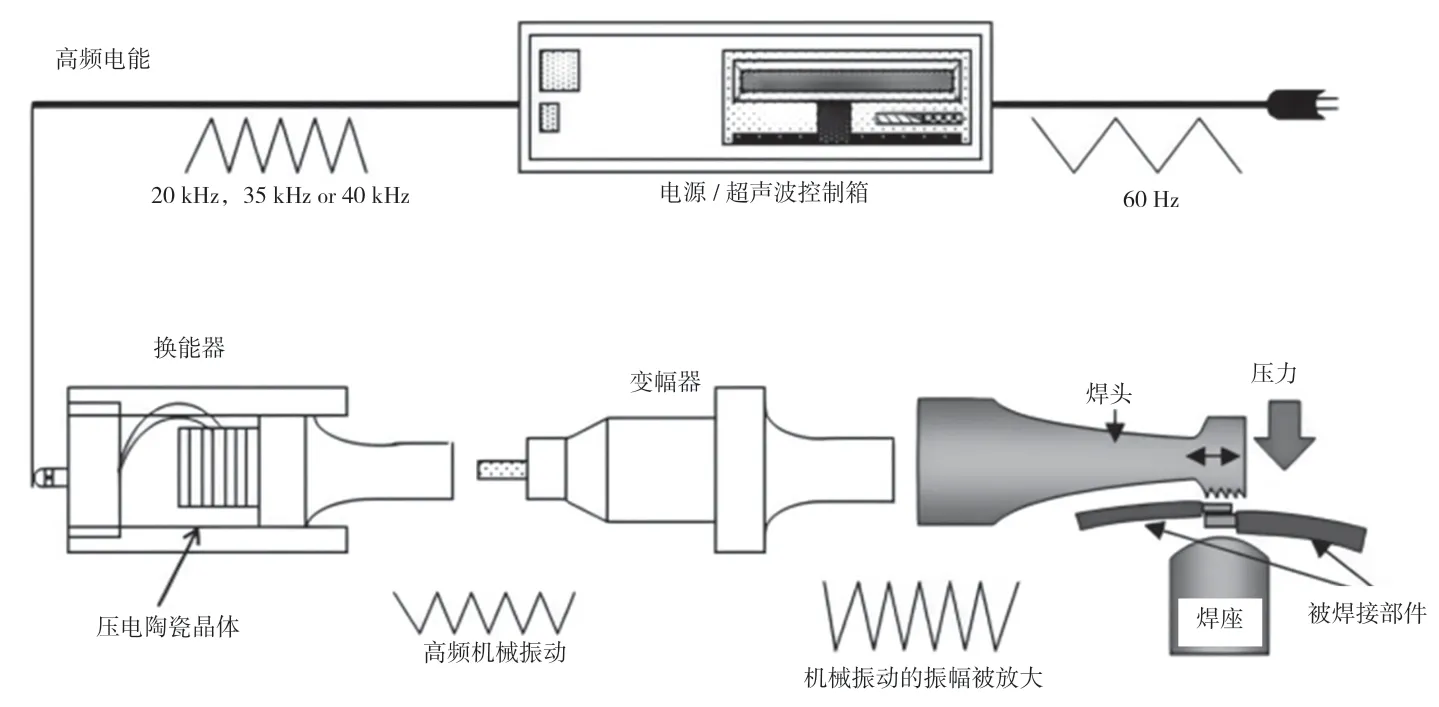

超声焊接,即热焊接。与传统焊接技术相比,超声焊接技术可以对异类金属、塑料工件的特殊部位进行焊接[5]。超声焊接技术主要分为超声金属焊接和超声塑料焊接。超声金属焊接技术(如图2 所示)具有不需要焊剂、无残余应力、焊前处理要求不高、可以实现异类金属焊接等特征;超声塑料焊接(如图3 所示)具有熔化界面充分固化、焊接变幅比可调试、无变形及污染等特征,有利于实现焊接自动化操作。

图2 超声金属焊接示意图

图3 超声塑料焊接示意图

超声金属焊接技术的实际应用是通过超声振动实现的。在超声振动作用下,固体金属焊件会被焊接为一体。首先,该技术中的换能器能够将接收到的电能转化为超声振动。其次,通过振幅放大,将振动传递到工具头,以此实现焊接操作。超声塑料焊接是通过超声振动,将塑料工件熔化并粘连的工艺方法。与超声金属焊接技术不同的是,超声塑料焊接技术在电子专用设备中应用时,其工具头振动方向始终与焊接工件的接触面保持垂直关系。在工具头的持续接触和压力作用下,塑料工件的焊接接触面熔化,并固化为一体[5]。固化后的工件焊接处可形成焊点或焊面。

5 结语

超声技术是一种新兴技术,超声波能够在一定介质条件下进行传播。现阶段,超声技术已经广泛应用于医疗、机械、石油等领域,并发挥出重要的作用价值。为深化超声技术在电子专用设备中的应用,本文以实践应用为视角,在分析超声技术概念、应用领域的基础上,对超声技术在电子专用设备中的应用进行研究。实践表明,超声加工技术的应用,有效提升了加工效率和质量,且超声加工技术在电子专用设备领域的应用呈现出愈加广泛和深入的态势。但综合而言,本文未以经济性和技术性视角,对超声加工技术在电子专用设备中的应用进行探析,需要在后续研究中进行针对性的研究,以补充和完善研究成果。