1,1′,1″,3,3′-五氯丙烷合成1,1′,2,3-四氯丙烯的工艺技术

伍林玲,梁 斌,苑梦兰,亓 蒙,陈向莹,张千峰,

(1 安徽工业大学分子工程与应用化学研究所,安徽 马鞍山 243002;2 迈奇化学股份有限公司,河南 濮阳 457000)

1,1′,2,3-四氯丙烯是新型绿色环保制冷剂2,3,3′,3″-四氟丙烯(HFO-1234yf)的重要前体,HFO-1234yf作为第四代新型环保型制冷剂,被认为是最有潜力的新一代制冷剂的替代品,具有GWP(温室效应潜值)值约4、ODP(臭氧消耗潜值)为0等特点[1-3],除此之外,1,1′,2,3-四氯丙烯还可用来制备化学除草剂野麦畏[4-5]和农药矮壮素[6]。目前,1,1′,2,3-四氯丙烯合成工艺领域的核心技术掌握在国外Dupont、Honeywell、Daikin Industries等大公司手中,而国内关于这一行业内的资源掌握和了解很少,在1,1′,2,3-四氯丙烯中间体市场上,国内目前主要依赖从国外进口,这造成农药、空调等企业需要花费高成本从国外订购1,1′,2,3-四氯丙烯,严重地阻碍了农药和制冷行业的发展脚步[7-9]。1,1′,1″,3,3′-五氯丙烷是现代化工中一种重要的精细化工产品[10-11],是生产替代CFC和HCFC的氟代烃的一种重要原料[12-13],国内外生产1,1′,1″,3,3′-五氯丙烷的合成工艺技术已经相当成熟,而且其产率均在70%以上。本文采用四氯化碳和氯乙烯的方法合成1,1′,1″,3,3′-五氯丙烷,五氯丙烷在气态反应中脱去氯化氢得到四氯丙烯混合物,四氯丙烯在异构催化剂催化条件下,进而转化而生成1,1′,2,3-四氯丙烯终端产物。

1 实 验

1.1 主要试剂

四氯化碳(99.5%, AR),氯乙烯(95%, CP),氮气。

1.2 主要仪器

日本岛津GC-2010 PLUS高效气相色谱仪;瑞士Bruker公司Avance 400 MHz核磁共振仪;美国尼高力Nicolet 6700傅立叶红外光谱仪。

1.3 合成步骤

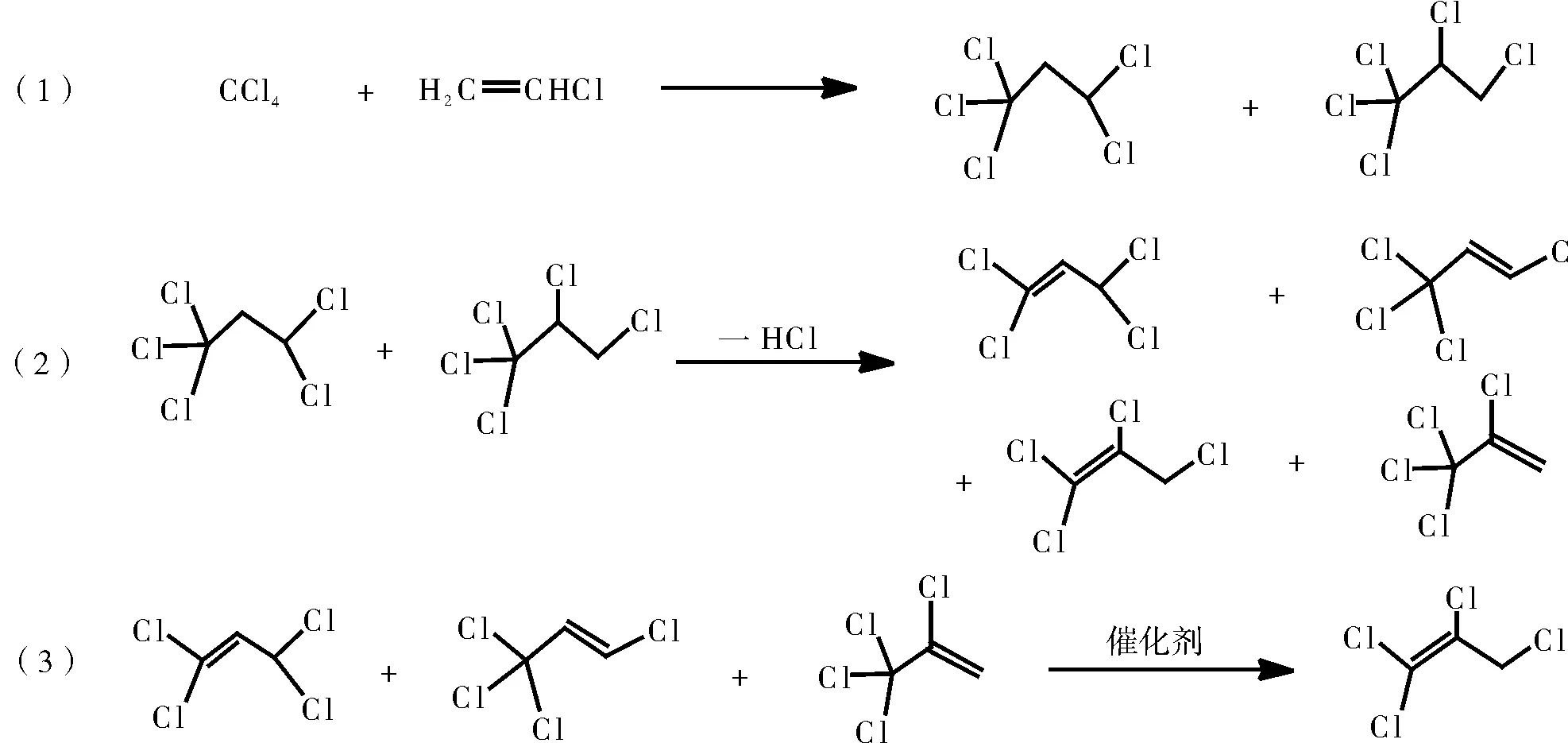

以四氯化碳和氯乙烯为起始原料,第一步四氯化碳和氯乙烯反应生成1,1′,1″,3,3′-五氯丙烷和1,1′,1″,2,3-五氯丙烷混合物,第二步在催化剂条件下反应,五氯丙烷混合物脱去氯化氢生成四氯丙烯混合物,第三步向四氯丙烯的混合物中加入异构化催化剂,进而转化生成产物1,1′,2,3-四氯丙烯,合成路线如图1所示。

图1 合成工艺路线的反应方程式

1.4 催化剂体系的选择

含铜催化剂采用亚铜和铜的卤化物,其调聚工艺有许多不足之处,如反应条件较苛刻,使用易燃易爆的溶剂,不仅对生产设备要求高,而且存在安全隐患。含铁催化剂是指铁粉或卤化铁,无需溶剂,反应温度和压力均较低,有效地克服含铜催化剂调聚工艺的不足,目前制备1,1′,1″,3,3′-五氯丙烷时主要使用含铁催化剂。

1.5 五氯丙烷混合物的合成

称取(300 g,1.96 mol)四氯化碳,将氯乙烯通入四氯化碳中,加入用冰水冷却的高压釜中,加入催化剂、助催化剂和溶剂之后,关紧反应釜盖,通入氮气至高压反应釜压力为0.3~0.5 MPa,反应釜静置30 min,确保高压反应釜不泄漏。用氮气置换高压釜内的空气,每次反应釜内的压力控制在0.3~0.5 MPa范围内,重复操作三次;置换完毕,最后一次充入氮气至反应釜内的压力为0.2~0.4 MPa之间。上电热夹套升温至65~80 ℃之后,从气相进样口向反应釜内通入氯乙烯,反应期间温度控制在80~140 ℃之间,反应4~5 h后降温至常温,放空泄压,放料。出料后,将反应混合物先过滤得到固体催化剂,滤饼为固体催化剂下一步套用,滤液经常压蒸馏和减压蒸馏等处理后,得到目标产物1,1′,1″,3,3′-五氯丙烷和1,1′,1″,2,3-五氯丙烷两种产品的混合物,其中1,1′,1″,3,3′-五氯丙烷产物含量为98.0%,产率为75%。1,1′,1″,3,3′-五氯丙烷的1H NMR (CDCl3, 400 MHz, ppm):δ(ppm): 3.67 (d, 1H,Hin -CH2), 3.69 (d, 1H,Hin -CH2), 6.09 (t, H,Hin -CHCl2)。1,1′,1″,3,3′-五氯丙烷的FT-IR:在波长σ=3003 cm-1处为C-H键的伸缩振动峰;波长σ=1417 cm-1处为亚甲基上C-H键的伸缩振动峰;波长σ=676 cm-1为C-Cl键的伸缩振动峰。

常压蒸馏和减压蒸馏可以将过量的四氧化碳与少量的氯乙烯从反应混合物中分离出来,循环套用。将过滤后得到的滤液加入到常压蒸馏装置中,油浴加热混合物升温至85 ℃,常压蒸馏馏出液为四氯化碳与氯乙烯的混合物(轻组分)。当常压蒸馏的馏出液速度十分缓幔时,利用循环水式真空泵进行减压蒸馏分离残余的轻组分,真空度控制在0.040~0.060 MPa,温度控制在60 ℃左右。用循环水泵减压蒸馏时真空度必须缓慢增加,防止反应瓶内爆沸,当冷凝管内没有液体馏出时表明轻组分基本回收完毕。

1.6 四氯丙烯混合物的合成

将外径为6.35 mm(厚度:1.0 mm)、长164.0 cm的管状反应管(内部容积:24.4 cm3)放到马弗炉中,同时,将供应五氯丙烷混合物和惰性气体的管线连接至反应管的入口侧接头。温度升至200 ℃时,将1,1′,1″,3,3′-五氯丙烷混合物预热直到其被供应至反应器中。惰性气体供应管也在200 ℃时预热,并且惰性气体作为与1,1′,1″,3,3′-五氯丙烷的混合物被加入到反应器中。反应管的入口和出口侧接头与外径为3.2 mm的管道连接,并且马弗炉中的反应空间体积为25.2 cm3。除了反应管之外的所有管道和接头都由哈斯特镍合金制成。

当反应管中的压力为0.1 MPa大气压并且反应温度保持在400 ℃时,将氮气以5.6 g/min速率连续地通入到反应管中,持续15 h。氮气通结束后,将反应温度降低至350 ℃,将氮气的流速变为11.2 g/min;这时,将1,1,1,3,3-五氯丙烷混合物以0.2 g/min的速率连续地供应至反应管中开始反应。调节炉温,从而将反应温度保持在350 ℃。氮气与1,1′,1″,3,3′-五氯丙烷的摩尔比为20,持续反应3 h,得到产物四氯丙烯,反应中生成的副产物HCl可以通过用液氮冷却收集。

通过气相色谱分析反应器的流出物。以下述方式对反应产物进行定量。预定量的全氯乙烯作为内标物质溶解在HCFC-225(1,2-二氯-1,1′,3,3′,3″-五氟丙烷)中,并且所得到的溶液与冰水混合以进行液体分离。静置,有机物质溶解在HCFC-225层,氯化氢溶解于冰水中。将有机层加热至20 ℃,且通过气相色谱法使用DB-1(60 m)毛细管柱来分析HCFC-225层,得出1,1′,1″,3,3′-五氯丙烷的转化率为75%,并且1,1′,2,3-四氯丙烯的选择性为97.9%。

1.7 四氯丙烯异构化

向反应釜中加入上述得到的四氯丙烯混合物,加入Fe-FeCl3催化剂,搅拌均匀后升温至80 ℃,搅拌反应1.5 h,反应结束后降温,取样分析。再升温至100 ℃,继续搅拌1.5 h,搅拌结束降温冷却,滤饼为催化剂循环套用,用储罐从反应釜底部收集反应液,通过减压精馏反应液后得到产物1,1′,2,3-四氯丙烯,纯度为99%。

2 结 论

本文以四氯化碳和氯乙烯为反应原料,采用铁催化体系,共经过三步反应得到产物,第一步四氯化碳和氯乙烯反应生成1,1′,1″,3,3′-五氯丙烷和1,1′,1″,2,3-五氯丙烷混合物,第二步在催化剂条件下反应,五氯丙烷混合物脱去氯化氢生成四氯丙烯混合物,第三步向四氯丙烯的混合物中加入异构化催化剂,转化生成产物1,1′,2,3-四氯丙烯,通过减压精馏反应后得到的1,1′,2,3-四氯丙烯产物,纯度可达99%,本工艺对设备的要求较低,催化剂价格相对便宜并且可以循环套用,同时对环境污染小,对1,1′,2,3-四氯丙烯产品的工业化生产有重要的参考价值。