应用于石墨烯MEMS 高温压力传感器的气密封装研究

陈绪文 ,王俊强, ,吴天金

(1.中北大学 仪器与电子学院,山西 太原 030051;2.中北大学 前沿交叉学科研究院,山西 太原 030051)

石墨烯是一种六角对称的蜂窝状二维材料,具有优异的电学、力学性能以及MEMS 工艺加工兼容性,在压力测量、光电转换等领域均表现出优秀的应用潜力[1-4]。在过去十年里,已有不少关于石墨烯压力传感器原型的报道,但大多量程较小,使用温度也较低,分析原因在于传感器结构大多都是基于悬浮式,石墨烯得不到气密保护,容易被污染和氧化[5]。对于石墨烯器件来说,其工作性能主要由石墨烯的质量决定,因此对石墨烯的防护就显得尤为重要。为了确保石墨烯高温压力传感器工作的稳定性,需要开发一种高气密封装技术。

在MEMS 封装技术中,目前主要采用键合的方式来实现气密封装,根据键合方式不同分为焊料键合、阳极键合、共晶键合以及金属扩散键合等。焊料键合通常将金属和焊膏一起压焊,其优点在于工艺成本低、步骤简单,但通常需要喷涂较宽的焊膏来保证气密性,该键合方法不利于缩小封装的尺寸以实现器件的小型化[6-7]。晶圆级阳极键合目前工艺较为成熟,键合过程需要施加较高的压力以及高电压(1 kV),采用该键合方式可能会导致石墨烯器件在键合时发生断裂或者石墨烯被高电压击穿[8-10]。常见的共晶键合包括Cu-Sn、Au-Sn 键合等,其键合优点在于残余应力和翘曲变形小、强度高、气密性高。共晶键合通常采用不同的键合材料,它们会形成金属化合物,由于热膨胀系数不同,在高温下会产生严重的热应力,热应力的产生可能会破坏石墨烯器件的部分结构,影响其工作性能[11-13]。常见的金属扩散键合包括Cu-Cu、Au-Au 键合等,其键合优点在于避免了界面腐蚀、金属间化合物的形成,避免了热应力的释放,降低了影响器件性能的风险[14-16]。因此,本文选取金属扩散键合来实现气密封装,可以有效地实现MEMS 器件小型化的需求。

据此,本文研究了一种Au-Au 热压金属扩散键合技术来实现石墨烯MEMS 高温压力传感器的气密封装,通过设计键合材料的厚度和布局,利用倒装焊机来实现键合,最后通过界面分析、气密性实验、剪切测试以及传感器静态测试验证了Au-Au 键合的可靠性,实验结果表明Au-Au 键合可以应用于石墨烯高温压力传感器封装,也可以应用到相同情况的MEMS 器件的多层集成。

1 Au-Au 键合实验

1.1 键合模型整体设计

密封环及键合凸点的布局形状如图1(a)所示,密封环布置为2 个矩形环,其尺寸分别为5500 μm×300 μm 以及4400 μm×300 μm,中心键合凸点为圆形,其直径为80 μm。各键合层材料布局如图1(b)所示,制备的金属层为Cr/Au,其中Cr 的作用是充当Au 的黏附层。石墨烯压力传感器芯片整体设计如图1(c)所示,分为2 个部分,分别为上部的传压硅膜和下部的敏感基板,采用磁控溅射工艺制备表面密封环及键合凸点。根据仿真结果,传压硅膜的制备选用2 寸晶圆(N 型,(100)晶向,厚度400 μm,电阻率>3 kΩ·cm),敏感基板同样选用2 寸晶圆(N 型,(100)晶向,厚度400 μm,电阻率1~10 Ω·cm)。

图1 Au-Au 键合结构示意图Fig.1 Schematic of Au-Au bonding structure

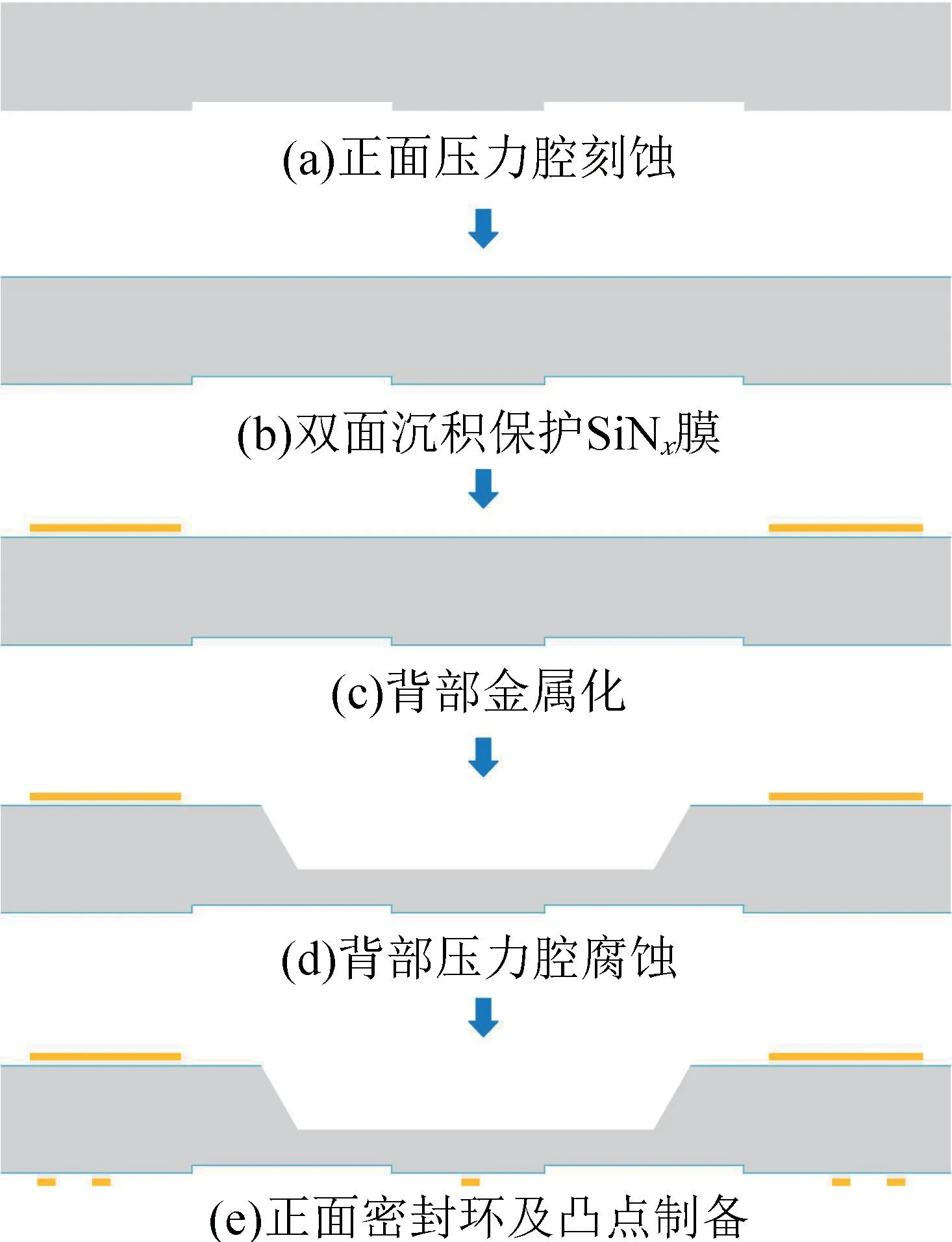

1.2 石墨烯压力传感器工艺流程设计

传感器的整体设计为上下2 个部分,同样地分为2 部分进行工艺加工制备,传压硅膜可以起到隔绝外界的作用,同时向下传递应变。传压硅膜的工艺流程如图2 所示,首先利用电感耦合等离子体(ICP)刻蚀正面的压力腔,腔体的大小为1314 μm×1314 μm,深度为12 μm,中心凸台大小为200 μm×200 μm(图2(a));然后利用低气压化学沉积(LPCVD)将硅片的正反面沉积110 nm 的SiNx膜,其作用是作为绝缘层和保护非腐蚀区域(图2(b));第三步进行背部金属化,制备金属为50 nm/300 nm 的Cr/Au(图2(c));第四步制备背面压力腔,利用反应离子刻蚀(RIE)背面的SiNx膜,刻蚀方腔大小为900 μm×900 μm,采用KOH溶液水浴加热85 ℃湿法腐蚀出背压力腔,利用台阶仪测试腐蚀深度,最终形成220 μm 的梯形压力腔(图2(d));各尺寸参数由仿真确定,应对不同压力量程的石墨烯高温压力传感器可以通过改变相应的参数来达到目的。最后制备正面的密封环及键合凸点,采用的设备是磁控溅射仪(FHR),所制备金属为50 nm/300 nm 的Cr/Au(图2(e))。

图2 传压硅膜加工流程示意图Fig.2 Schematic of pressure-transfer silicon film process

敏感基板是核心部件,其工艺流程如图3 所示,首先正面采用等离子体增强化学气相沉积(PECVD)法制备厚度为200 nm 的SiNx作为绝缘层(图3(a));然后制备正面底电极,所制备金属为15 nm/25 nm 的Cr/Au(图3(b));第三步制备背面金属环,制备金属为50 nm/300 nm 的Cr/Au(图3(c));第四步刻蚀背压力腔,采用ICP 在背面刻蚀平面尺寸为847 μm×847 μm、深度为360 μm 的压力腔(图3(d));第五步转移石墨烯并图形化,采用湿法转移的单层石墨烯作为力敏材料,通过O2等离子体刻蚀实现图形化(图3(e));第六步制备绝缘层并抬高电极,采用PECVD沉积单面厚度为200 nm 的SiNx作为绝缘层保护表面布线,防止电极与密封环导通,同时为了保证后续引线,利用RIE 刻蚀出电极,然后将底电极抬高,制备金属为25 nm/100 nm 的Cr/Au(图3(f));最后制备正面密封环及键合凸点,制备金属为50 nm/300 nm 的Cr/Au(图3(g))。

图3 敏感基板加工流程示意图Fig.3 Schematic of sensitive substrate process

1.3 石墨烯压力传感器Au-Au 键合工艺流程

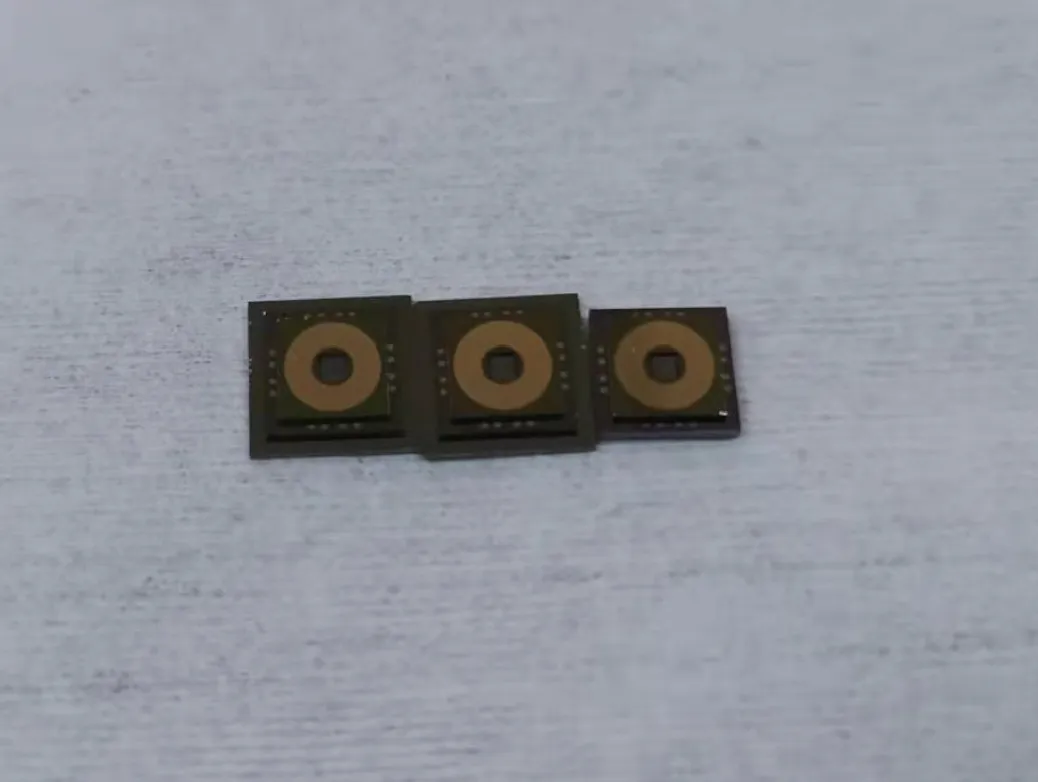

键合前对样品表面进行清洁处理,传压硅膜通过改进RAC 清洗,分别采用丙酮、异丙醇、去离子水超声清洗5 min,最后用氮气枪吹干。敏感基板上由于布置有石墨烯力敏单元,其结合力较弱,因此不宜超声清洗,分别采用丙酮、异丙醇、去离子水水浴加热清洗5 min,最后自然烘干。采用等离子体预处理进一步去除表面清洗时可能残留的有机物,同时激发金属的表面活性,在功率200 W,气流量200 mL/min、气体Ar (其中混合有体积分数为5%的H2)条件下对样品表面预处理60 s。键合初始阶段,在30 s 内将温度快速提升至300 ℃,随后在300 ℃温度下施加1.6 kN 的压力并保持30 min[17],为了保证压力腔内无氧,在键合过程中持续通入N2气体。键合温度与时间关系如图4 所示,键合完成后的石墨烯MEMS 压力传感器如图5 所示。

图4 键合温度与时间关系图Fig.4 The diagram of bonding temperature and time

图5 石墨烯压力传感器键合样品Fig.5 Graphene pressure sensor bonding device

2 结果与讨论

键合完成后进行了界面分析、剪切强度分析、气密性测试和传感器静态测试,以评估键合的性能。

2.1 界面分析

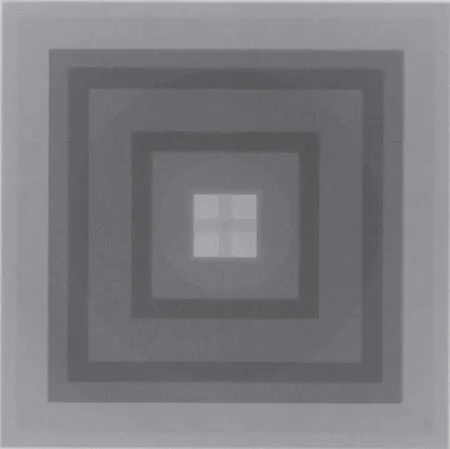

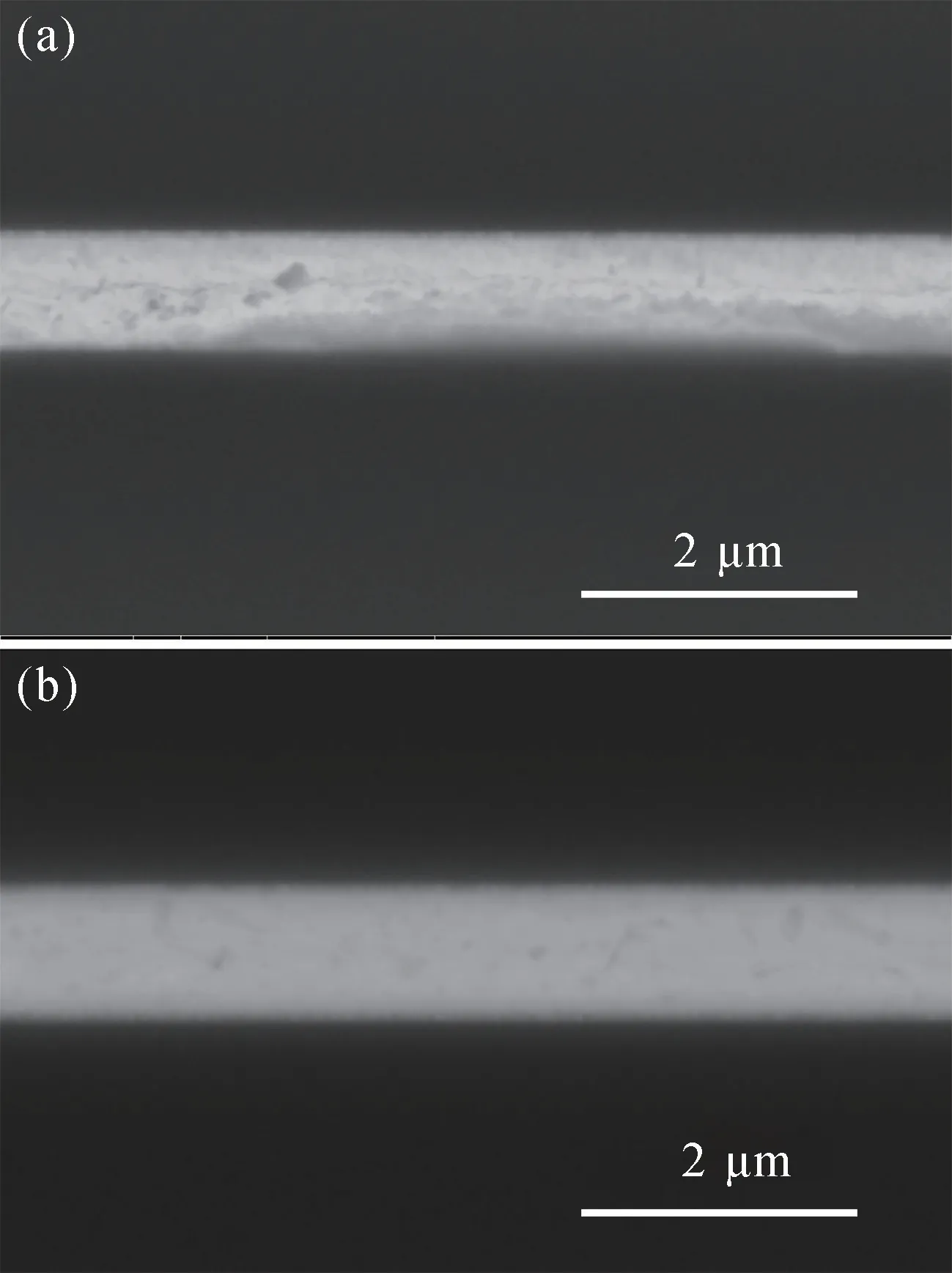

键合微观结构的X 射线图像如图6 所示,未观察到明显的金属溢出情况。Au-Au 键合截面扫描电子显微镜(SEM)结果如图7 所示,当键合温度在150 ℃时,如图7(a)所示,观察发现Au-Au 键合截面存在一条细微的缝隙;当温度升高到300 ℃后,经过足够的键合时间,如图7(b)所示,中间金属层没有明显的裂纹与空隙,界面较为平整,形成了良好的互连界面。

图6 Au-Au 键合X 射线图像Fig.6 X-ray image of Au-Au bonding

图7 Au-Au 键合截面SEM 图像Fig.7 SEM images of Au-Au bonding section

2.2 剪切力测试

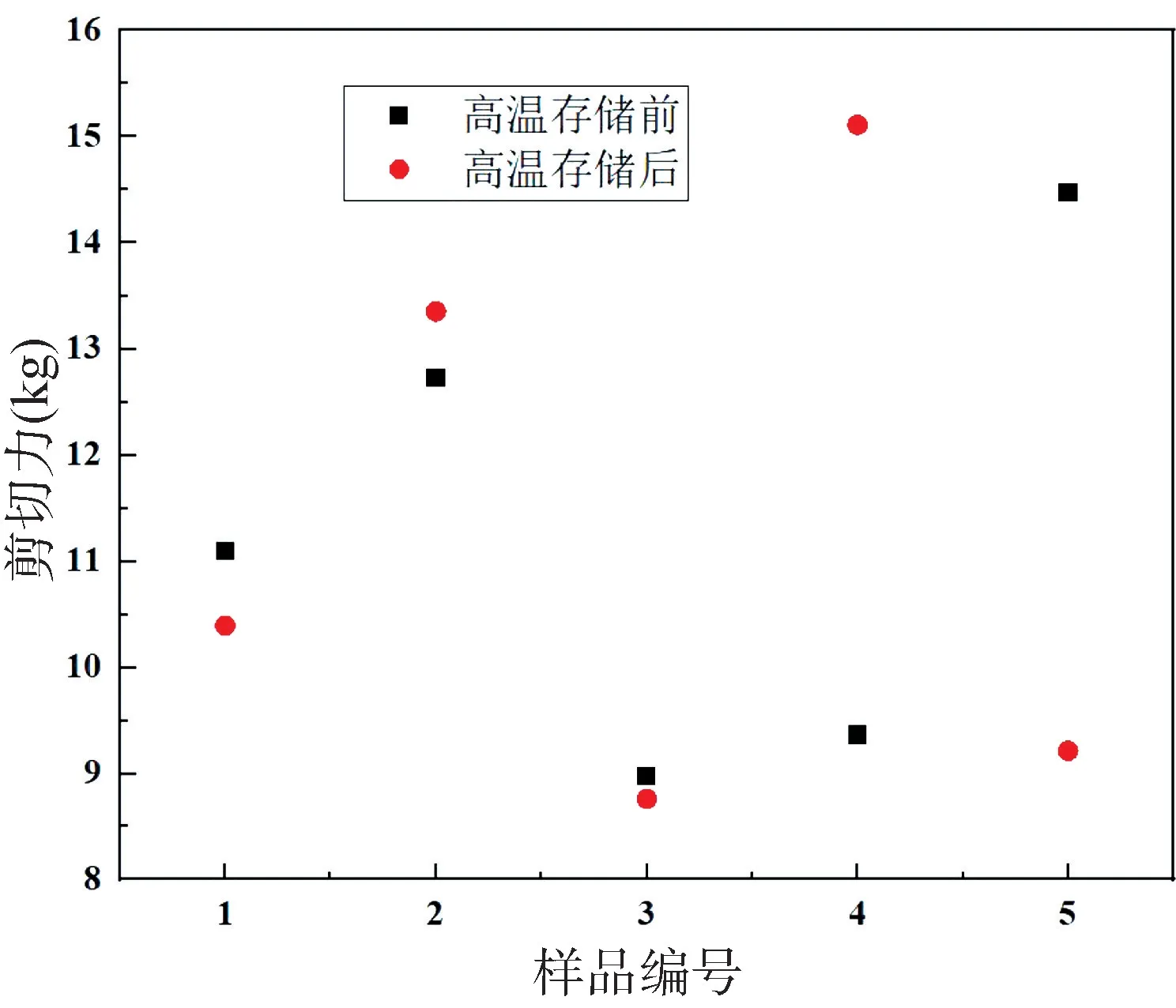

通过拉力剪切力测试仪(DAGE-4000,Nordson Dage)对键合后的样品进行剪切力测试,分别测试了300 ℃高温存储10 h 前后的剪切力,各分配有5 个样品,并按顺序编号,测试结果如图8 所示。高温存储前的样品最大剪切力和最小剪切力分别为14.471 kg和8.916 kg,平均剪切力为11.328 kg。高温存储后最大剪切力和最小剪切力分别为15.106 kg 和8.762 kg,平均剪切力为11.367 kg。密封环和键合凸点的总面积为8.062 mm2,依据GJB 548-2005,计算出芯片的剪切强度拒收极限为6.25 MPa,而Au-Au 键合的平均剪切强度为14.1 MPa,最小剪切力为10.87 MPa,因此测试样品均满足要求。

图8 Au-Au 键合剪切力测试结果Fig.8 Au-Au bonding shear force test results

2.3 气密性测试

高气密性封装可以为石墨烯压力传感器提供可靠的保护,依据GJB 548B-2005 中气密性测试方法,对完成键合后的石墨烯压力传感器进行气密性测试,本文设计的压力空腔体积为0.1 mm3,因此该密封腔的泄漏率极限值应为5 ×10-3Pa·cm3/s。分别测试了高温存储前后的气密性,按顺序编号的5 个样品首先经过气密性测试,然后进行高温存储,最后再次进行气密性测试。具体操作步骤为:将样品置于517 kPa 的氦气氛围中2 h,然后去除表面氦气后,将被检测样品放入氦质谱检漏仪(UL1000 FAB,Inficon)中进行气体泄漏率检查,气密性测试结果如图9 所示。高温存储后的平均泄漏率为7.59×10-4Pa·cm3/s,最大漏率为9.88×10-4Pa·cm3/s,远小于标准规定的泄漏率拒收极限,但存储后泄漏率较存储前略微增大,分析原因是气密性测试实验本身具有一定的破坏性的影响。

图9 气密性测试结果Fig.9 The hermeticity test results

2.4 静态测试

为了验证石墨烯压力传感器在300 ℃键合环境及高温存储后的工作性能,对300 ℃高温存储10 h 后的石墨烯压力传感器样品进行了压力静态测试。采用活塞式压力计对石墨烯压力传感器进行加压测试,将精密数字压力表连接到活塞式压力计内部,显示活塞式压力计内部标准压力,然后通过四位半数字万用表对所设计的压力传感器进行压力标定,将四位半数字万用表调至电阻档位,显示石墨烯压力传感器的电阻数值变化,压力静态测试结果如图10 所示,可以发现在0~60 MPa 压力量程范围内,石墨烯压力传感器的测试结果具有高重复性。

图10 静态压力测试结果Fig.10 Static pressure test results

3 结论

本研究在Au-Au 热压金属扩散键合下,实现了芯片级的石墨烯高温压力传感器的高气密封装,通过各种实验对键合质量进行了评估,实验结果表明Au-Au键合界面无金属溢出,键合截面连接紧密,最小剪切强度在10.87 MPa,最大泄漏率为9.88×10-4Pa·cm3/s,均满足GJB 548B-2005 的要求。石墨烯压力传感器样品进行300 ℃高温存储10 h 后,平均剪切强度没有明显的变化,由于气密性测试实验具有一定的破坏性,泄漏率有略微的增大,但相对于传统的Au-Au 热压键合,其剪切力和气密性仍有提高。最后通过传感器压力静态测试发现器件具备良好的重复性,表明石墨烯保持了其优良的原始性能,因此Au-Au 热压金属扩散键合可以应用于石墨烯高温压力传感器高气密封装。