直流电机电枢绕组故障诊断-断路故障

吴凌轩

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

直流电机电枢绕组类型多、接线复杂,一旦绕组出现故障,往往很难定位,只能更换整台绕组,浪费很大,如何快速定位故障是急需解决的课题。文献[1]介绍了直流电机常见的短路和断路故障,并举例介绍了如何辨别这些故障点。文献[2]介绍了一些装配过程中的检测手段,将直流电机电枢绕组的故障分为短路、断路、接地、绕组接错等。

通过测量片间电阻来检测电枢绕组的好坏,是直流电机维修和过程试验的一个强有力的手段,被实践证明是完全有效的。过去由于缺乏理论指导,只能依靠操作者的经验,进行定性分析,对直流电机的断路故障机理缺乏清楚的认识。

将断路故障进行分类,并通过文献[3]的方法,建立了故障电枢绕组模型,并对故障模型进行了计算,绘制了故障下的片间电阻图。结合厂内的一台故障电机,通过片间电阻的测量结果,结合本文提出的方法,快速定位电机电枢绕组的故障。作者最后还讨论了该方法的适用范围,对该方法的使用提出了一些建议。

1 电枢绕组断路故障分类

1.1 断路故障的定义

直流电机电枢绕组焊点很多,早期大量使用锡焊工艺,电机运行时绕组内流过大电流,焊接位置受到热应力和离心力的双重作用,易出现脱焊风险。此外,电枢绕组受到周期负载的冲击下,易因疲劳产生裂纹甚至断线。故障发生后,故障支路电阻值显著增大,直至开路,这种故障就叫做直流电机电枢绕组的断路故障。

直流电机在制造过程中,也需要一种检测焊接质量的手段,这种方法就是测量直流电机的片间电阻,这种方法也广泛运用于电机的检修过程中。过去,往往依靠操作人员的经验对测量的电阻值进行判断,如果测得的结果和以往经验不符,则要对电枢绕组进行补焊加强。

以上两种主要情况都归为直流电机的断路故障,区别是支路电阻变化值的大小。

根据升高片是否发生断路故障,将直流电机电枢绕组的断路故障分为两大类,即升高片故障和非升高片故障。升高片故障的故障现象为,连续两个片间电阻值偏大,且值比较接近。非升高片故障和升高片故障下片间电阻的波形有较大区别,本文重点进行分析。

根据实际直流电机制造业绩,选取典型的电枢绕组类型,按照故障位置,可以将故障点概括为以下几个部分,具体见表1。

表1 故障点分布表

1.2 研究方法

首先讨论单一故障点造成的故障(多故障点同时出现时,根据电路叠加定律,其故障波形为各个单故障波形结果的叠加)。文献[3]中建立了直流电机无故障时片间电阻的分析模型,在分析故障工况时,我们只需要修改无故障模型中某个元件的电阻值,由于正常元件电阻数量级在毫欧级,故可以将该元件的电阻设置为10 Ω,模拟该元件的断路故障。

本文研究对象选用文献[3]中的表6,所有计算参数均和表6相同,并引入片间电阻标幺值的概念。首先计算正常片间电阻分布曲线,将此时的片间电阻设为基值,然后建立故障电枢绕组网络模型。计算故障时所有相邻片间电阻的值,将故障片间电阻值除以对应位置正常片间电阻值,结果为故障下的片间电阻标幺值。最后绘制故障下的片间电阻标幺值曲线,将故障下片间电阻标幺值大于102.5%的片间电阻标记出来。

2 断路故障计算结果

以下直接给出计算结果。

2.1 单波绕组

假设断路发生在第14片波绕组。故障后相邻片间电阻计算如图1所示。

图1 片间电阻计算结果

2.2 单蛙绕组

2.2.1 叠绕组断路

假设断路发生在第14片叠绕组。故障后相邻片间电阻计算如图2所示。

图2 片间电阻计算结果

2.2.2 波绕组断路

假设断路发生在第14片波绕组。故障后相邻片间电阻计算如图3所示。

图3 片间电阻计算结果

2.3 单叠绕组,均压线在换向器侧

2.3.1 叠绕组断路

假设断路发生在第14片叠绕组。故障后相邻片间电阻计算如图4所示。

图4 片间电阻计算结果

2.3.2 均压线断路

假设断路发生在第14片均压线绕组。故障后相邻片间电阻计算如图5所示。

图5 片间电阻计算结果

3 断路故障实例分析

3.1 基本情况(电机参数如表2所示)

表2 电枢绕组参数

续表2 电枢绕组参数

经计算,在绕组无故障情况下,片间电阻为0.716 94 mΩ。

3.2 故障分析

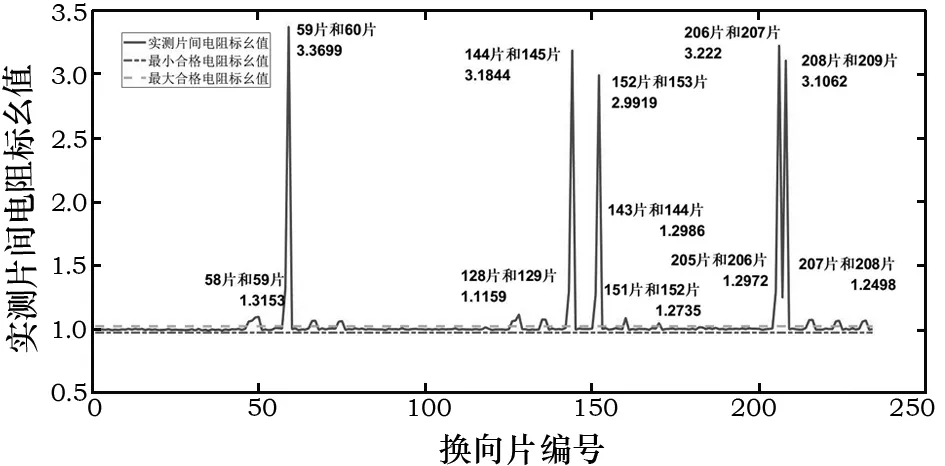

该故障电机电枢片间电阻测量记录如图6所示。从图中可以看出,某些片数的片间电阻值远远超过了合格电阻值范围。根据经验定性分析,电枢绕组某些部位焊接出现了问题。

图6 实测片间电阻

从图中可以看出,编号为6,17,19,23,25的片间电阻阻值较大,根据前文分析,初步判断是叠绕组断路故障,我们在程序里面将这几个元件的阻值同时设置为10 Ω,模拟这几个元件断路故障工况。片间电阻计算结果如图7所示。

图7 实测值和计算值对比

从图中看出,计算值与实际值符合很好,证明假设是成立的,工厂人员针对故障绕组进行了替换和补焊,再次测量片间电阻,结果合格,电机故障排除。

4 断路故障检测的灵敏度问题分析

4.1 针对不同故障位置灵敏度分析

很多实际操作人员和绕组焊接人员都会有疑问,如果该电机某支路焊接质量较差,实际测量的值会偏差多少呢?另外,是不是片间电阻最大值低于2.5%,就可以认为电机的焊接质量完全没有问题呢?

根据文献[4]推荐,我们假设某元件电阻焊接质量不好,则可设该元件电阻值增加为正常情况电阻值的1.2倍。通过计算此时最大片间电阻偏差值,若该值大于2.5%,则说明该标准可以检测焊接质量问题。将结果如表3所示。

表3 最大片间电阻偏差表

绝大部分焊接质量问题可以通过片间电阻测量进行排除,但是仍有部分绕组故障较难发现。如单蛙绕组中波绕组发生焊接故障,单叠绕组(均压线在换向器侧)中均压线发生焊接故障,较难通过片间电阻测量结果发现问题。实际上,当单蛙绕组中波绕组元件值若从1.2倍增加到1.4倍时,此时最大片间电阻值正好等于2.5%。所以,建议后续在片间电阻检测时,针对单蛙绕组的检测标准应高于其他类型的电枢绕组,保证(波绕组)焊接质量问题及早发现。

对于同一套电枢绕组,不同位置的焊接问题体现在片间电阻值上,结果也不同。如单叠绕组(均压线在换向器侧),焊接问题发生在叠绕组元件上时的片间电阻最大偏差值为13.92%,发生在均压线绕组时为3.8%,差值达到3.6倍。文献[5]提出对带均压线绕组检查均压线焊接故障需要测量每个均压线元件两端的片间电阻,若测量单蛙绕组波绕组焊接故障则需要测量波绕组元件两端的片间电阻。按照这种思想,重新选取了测量片间电阻的片距,不再统一取相邻的片间,而是根据元件首尾在换向器上位置进行计算。

4.2 灵敏度较低的故障进行重新计算

4.2.1 单波绕组中波绕组断路故障

假设第14片波绕组电阻增加为正常值的1.2倍。波绕组整流片距为76,所以片间电阻选择[N,N+76],故障后片间电阻计算结果如图8所示。

图8 波绕组节距片间电阻计算结果

4.2.2 单蛙绕组中波绕组断路故障

假设第14片波绕组电阻增加为正常值的1.2倍。波绕组整流片距为85,所以片间电阻选择[N,N+85],故障后片间电阻计算结果如图9所示。

图9 波绕组节距片间电阻计算结果

4.2.3 单叠绕组,均压线在换向器侧,均压线断路故障

假设第14片均压线绕组电阻增加为正常值的1.2倍。均压线绕组整流片距为86,所以片间电阻选择[N,N+86],故障后片间电阻计算结果如图10所示。

图10 均压线节距片间电阻计算结果

4.3 对比分析(如表4所示)

表4 对比表

从上表可以看出,修改测量位置后,波绕组和均压线位置的断路故障的灵敏度显著提高,基本达到了和叠绕组灵敏度同一水平。

5 结论

从国内外文献以及实际操作习惯来说,很少看到使用片间电阻检测电枢绕组的短路故障,大多数是用来检查断路故障。从理论上来说,若某条支路发生了短路故障,则该支路电阻会下降,片间电阻测量结果必然会发生变化。

我们选用2.1中波绕组的案例,做一个对比试验,假设第14条波绕组支路分别发生了短路和断路故障,该支路正常时电阻为r1,假设短路电阻为r2,假设断路电阻为r3,r2和r3变化范围均为1-100r1,此时该支路发生短路和断路故障后电阻分别为r12和r13,则有

分别计算第13和第14片片间电阻的标幺值,并绘制曲线。

从图11、图12很容易看出来,当引起故障的故障电阻阻值一致时,断路故障可以通过测量片间电阻非常明显的发现,而短路故障则仅当引起短路故障的电阻值很小的时候,才有可能从片间电阻测量值中发现。下面给出当r2=r3=10×r1的时候片间电阻的计算值对比图,此时假设断路故障发生在13-14片之间,短路故障发生在43-44片之间。

图11 短路电阻和最大片间电阻的关系

图12 断路电阻和最大片间电阻的关系

从图13中可以看出,13-14片间电阻变为了正常时的5倍,而43-44片间电阻仅下降了4.5%,如果不仔细检查测量的结果,很难发现短路故障。

图13 短路和断路片间电阻对比

所以,目前片间电阻测量主要用在发现电枢绕组断路故障,检查电枢绕组的焊接质量。直流电机电枢绕组的短路故障目前多采用匝间试验的试验方法进行检查。

其他电枢绕组类型使用同样的分析方法也能得出类似的结论。