负载化茂金属催化剂的研究进展

高宇新 杨国兴,2 吴薇* 王登飞 何书艳

(1.中国石油天然气股份有限公司大庆化工研究中心,黑龙江 大庆,163714;2.哈尔滨工业大学化工与化学学院,黑龙江 哈尔滨,150006)

茂金属催化剂具有单一活性中心、催化活性高等优点,是继传统Ziegler-Natta催化剂后的新一代聚烯烃催化剂。使用茂金属催化剂能够得到结构及相对分子质量均匀的聚合物,但同时会造成均相聚合时聚合物颗粒形态差、反应釜易堵塞,因此有必要对茂金属催化剂进行负载化研究。

负载化茂金属催化剂具有如下优势:1)提高聚合物相对分子质量,改善相对分子质量分布。2)控制聚合物粒子形貌,提高聚合物堆积度,解决反应器粘釜问题,更好地适应现有烯烃聚合工业化装置。3)降低催化剂内双分子的缔合作用,减少昂贵助催化剂甲基铝氧烷(MAO)的用量,有效降低茂金属催化剂生产成本。国内外学者对茂金属催化剂负载化研究已取得较大进展并成功应用于工业生产,但仍存在许多技术问题。以下对负载化茂金属催化剂研究进展进行综合评述,并对其深入研究提出展望。

1 无机载体

无机载体表面通常含有大量可负载基团(如羟基、羧基、氨基等),利用这些基团与催化剂分子的键合作用对茂金属催化剂进行负载化。常用无机载体包括硅胶、Al2O3、黏土、介孔材料等。此外,还有少部分不含可负载基团的无机载体是通过直接与催化剂分子中的过渡金属配合物键合而实现负载化,如MgCl2等。

1.1 硅胶

SiO2具有成本低、高温下较稳定等特点,成为茂金属催化剂最常用的无机载体,为了提高催化剂体系的性能,研究人员采用不同方法将茂金属催化剂固定在载体上,例如在同一载体上结合两种或多种配合物、采用溶胶凝胶法进行包埋、采用金属化合物修饰SiO2表面以获得活化载体等。通常催化剂负载后活性会不同程度降低,但稳定性有所提高,同时提高了聚合物的相对分子质量,改善了聚合物相对分子质量分布。

Marques M D F V等[1]以SiO2为载体,经预处理后负载Cp2Zr Cl2进行乙烯聚合,得到了相对分子质量高、相对分子质量分布明显改善的聚乙烯(PE)。结果表明,随着Zr浓度增加,被固定在载体上的Zr含量也随之增加,但活性明显降低。这是由于茂金属化合物在负载化过程中发生双分子失活,非活性双分子组分被固定在载体上。

Bernardes A A等[2]采用溶胶凝胶法合成了十八烷基硅烷改性SiO2并用作载体,与传统合成十八烷基硅烷改性SiO2方法相比,使用了更高浓度的硅酸乙酯,最大限度增加了反应过程中SiO2的产生量,并避免大量使用乙醇溶剂,有利于载体和催化剂的放大制备。采用淤浆法进行乙烯聚合和乙烯/1-己烯共聚,探究负载化催化剂活性以及聚合物特性。

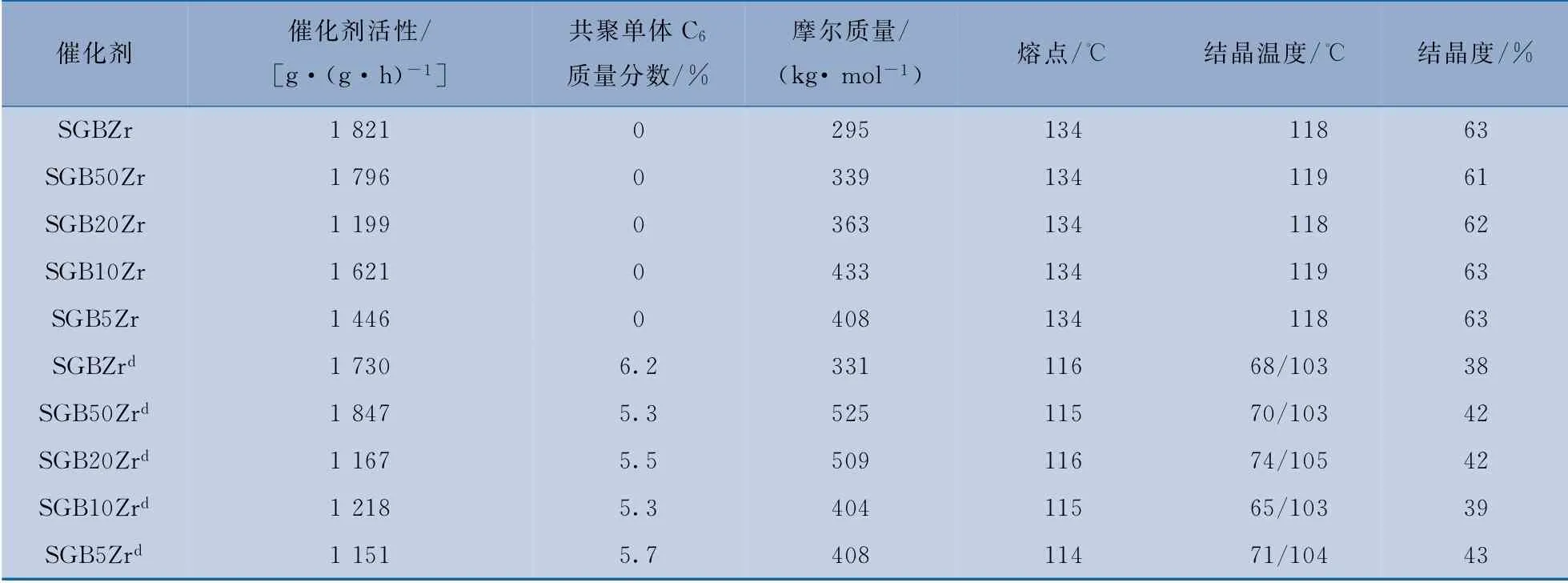

表1是负载化催化剂催化活性和PE与乙烯/1-己烯共聚物的性能。为便于描述,SGB50Zr表示使用SGB50载体制备的SGB50Zr催化剂,其中硅酸乙酯与十八烷基硅烷物质的量之比为50∶1;SGB50Zrd表示使用SGB50载体制备的用于共聚的SGB50Zr催化剂,其中硅酸乙酯与十八烷基硅烷物质的量之比为50∶1;以此类推。

表1 负载化催化剂催化活性和PE与乙烯/1-己烯共聚物的性能

由表1可以看出,催化剂活性为1 100~1 900 g/(g·h),是Barrera E G等[3]所报道催化剂活性的5倍左右。另外,从熔点和结晶温度来看,催化剂中十八烷基硅烷含量的增加并不影响PE和乙烯/1-己烯共聚的结晶行为。

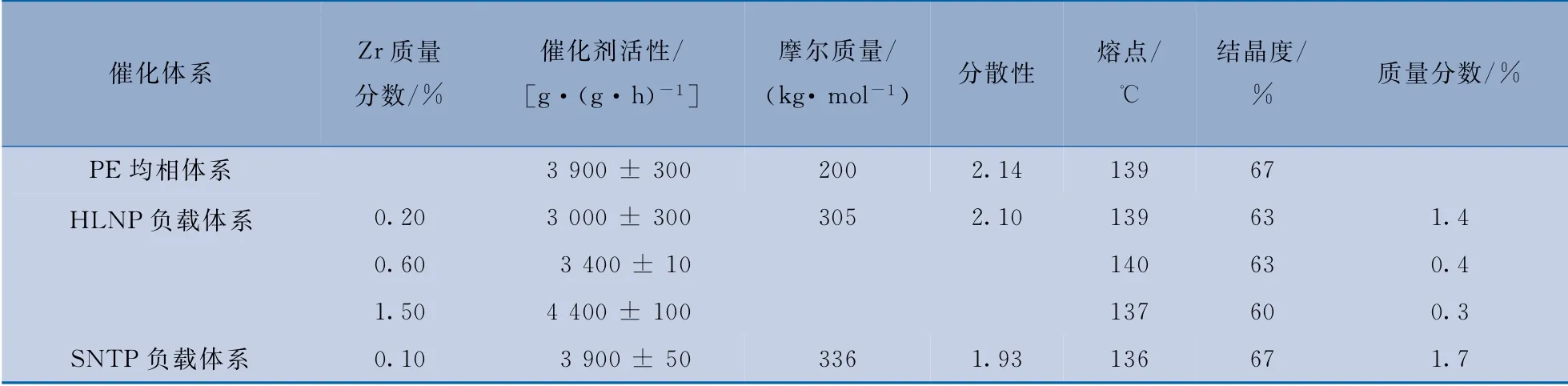

Zapata P A等[4]合成了层状(HLNP)和管状(SNTP)SiO2纳米粒子载体负载(nBuCp)2Zr Cl2,并用于乙烯聚合,具体性能见表2。

表2 负载HLNP和SNTP茂金属催化剂用于乙烯聚合的性能

从表2可以看出,负载体系催化剂活性与PE均相体系催化剂活性相当。这是由于SiO2纳米颗粒的空间结构能够充分接枝催化剂,并形成大量活性位点允许单体插入。分别在有或没有茂金属处理的情况下,将不同含量Zr负载于SiO2纳米颗粒上,结果表明,经茂金属处理的负载化催化剂的催化活性随载体中Zr含量增加而增加,与PE均相体系相比,负载化催化剂合成的PE相对分子质量均得到提高,且PE的热稳定性也得到明显改善。

1.2 其他无机物

MgCl2是Ziegler-Natta催化剂最常用的载体之一,也可用于负载化茂金属催化剂。Ochedzan-Siodlak W 等[5]用 烷 基 铝(Al Et2Cl,MAO,Al Me3,Al Et3)对MgCl2(THF)2和MgCl2载体进行改性并用于负载Cp2Zr Cl2。负载化茂金属催化剂用于乙烯聚合显示出良好的聚合活性,与均相催化剂相比,负载化茂金属催化剂的聚合速率没有呈现出随时间变化而衰减的趋势。John R S等[6]将 烷 基 铝(Al Et3,AliBu3,Al Et2Cl)与MgCl2和乙醇反应得到载体MgCl2/AlRn(OEt)3-n和MgCl2/Al Rn Cl(OEt)2-n并 用 于 乙 烯 聚 合。MgCl2/Et OH与烷基铝反应得到的MgCl2基球型载体无需使用茂金属或硼化物即可实现对催化剂的活化作用,且动力学研究表明该负载化催化剂能够维持相对稳定的催化活性,得到了具有球形颗粒形态和窄相对分子质量分布的PE。

介孔材料与无定型SiO2不同,具有高度有序的孔结构且孔径分布可调,可使茂金属催化剂被固定在孔道内部和表面。Bunchongturakarn S等[7]合成了具有不同孔径分布的MCM-41载体,将锆茂/d MMAO催化剂负载其上,通过乙烯/1-辛烯共聚制得线性低密度聚乙烯(LLDPE)。双峰MCM-41负载锆茂/d MMAO比单峰的活性提高了约1.5倍,这可能是载体和催化剂相互作用减少的缘故。此外,由于存在更多的催化活性位点,采用双峰MCM-41载体催化体系制得的共聚物相对分子质量分布更宽。黄树彬[8]在介孔分子筛MCM-41上原位负载了二氯二茂钛(Cp2TiCl2)和α-二亚胺溴化镍(DMN),以茂金属为助催化剂催化乙烯聚合。该负载型复合催化剂活性达到1×103g/(g·h),且在同一反应器内制得相容性较好、均匀混合的支化PE和线性PE混合物,并具有单一结晶形态。研究人员对酸性丝光沸石进行热处理并负载茂金属催化剂,用于乙烯/1-己烯共聚反应,结果表明,催化活性随1-己烯浓度增加而增加,当聚合温度30℃及反应时间30 min时,负载催化剂在聚合过程中表现出最佳催化活性;即使1-己烯浓度较低,依然可以观察到共聚效应[9]。

黏土负载茂金属催化剂的突出优点在于即使不用预处理依然可以维持较高催化活性,聚合物颗粒形态好。唐毅平等[10]采用黏土作为茂金属催化剂载体,在Al与Zr物质的量之比小于200时,催化活性达到3.74 g/(g·h),且聚合物形态很好地复制了载体形态。Li W 等[11]采用天然黏土矿物坡缕石经茂金属活化后,负载催化剂引发乙烯原位聚合,坡缕石由纳米纤维构成,晶格结构与层状硅酸盐相似,乙烯原位聚合后PE链包覆纳米纤维并剥离分散在PE基体中。热处理后的坡缕石在没有进一步化学改性情况下负载茂金属催化剂Cp2TiCl2,负载催化剂比相同聚合条件下溶液催化剂催化活性更高,有利于减少助催化剂的用量。Ren C Y等[12]使用含羰基和乙烯基的多功能铵盐对蒙脱土(MMT)进行改性,PE/MMT纳米复合材料由直径约5μm的花状颗粒组成,其中包含了大量层状结构,使茂金属催化剂负载率大幅提高,PE形态明显改善,几乎每片都可作为催化剂载体。

2 有机载体

与无机载体相比,聚合物负载茂金属催化剂具有活性更高、活性中心分布均匀、载体孔径易于控制且聚合产物灰分含量低等优势。聚合物载体主要包括聚苯乙烯(PS)、聚硅氧烷类、环糊精、淀粉等。Qin Y X等[13]制备了多孔PS球状载体负载Cp2Zr Cl2并以茂金属为助催化剂进行乙烯聚合,该负载催化剂具有较高催化活性,PE产率和形貌良好,相对分子质量分布较窄,颗粒直径约为0.2 mm,接近球形且没有产生粉尘状聚合物。这是由于多孔PS球在乙烯聚合过程中发生破裂,乙烯单体与固定在载体内部的茂金属催化剂充分接触,从而提高PE产率以及改善形态。Shi L Y等[14]制备了PS-甲基丙烯酸甲酯和PS-二乙烯基苯颗粒载体,得到的树脂颗粒具有永久性大孔或大孔网状结构,在乙烯聚合过程中利用载体颗粒的溶胀收缩发生破裂提高聚合活性。结果表明,PS-甲基丙烯酸甲酯和PS-二乙烯基苯负载催化剂经充分溶胀后表现出很高的活性,且载体负载量和催化剂活性随载体颗粒溶胀程度增加而增加。

3 无机/有机复合载体

利用无机物和有机聚合物复合制备茂金属催化剂载体有望克服无机载体负载不均匀、聚合物载体制备困难且机械强度差等缺点。历伟[15]通过相转化法制备了复合微球负载(n-BuCp)2Zr Cl2/PSA/TiCl3,并在实验室模拟工业淤浆双釜串联反应工艺制备超高相对分子质量和超低相对分子质量PE共混物。结果表明,催化剂的活性缓慢释放,聚合初期主要参与反应的是负载在有机载体上的(n-BuCp)2Zr Cl2,聚合进行2 h时,TiCl3催化剂大量参与反应,复合载体催化剂活性持续8 h,明显长于单一载体催化剂,并可通过改变第一、二段反应的聚合时间等,灵活控制所需共混物。王雄[16]采用多种无机功能单体制备不同种类的多孔有机聚合物载体,其孔结构、形貌及载体堆积密度存在较大差别,因此,通过对多孔有机载体的设计与调控得到有机/无机复合载体,颗粒形态较好,粒径分布均匀,比表面积、孔容、堆积密度等参数都适合工业应用。

4 结论及展望

茂金属催化剂载体需要具有较大比表面积和孔隙率,主要以无机载体硅胶、MgCl2和介孔材料为主,也使用功能化有机高分子载体。选择具有适宜形貌和孔结构的载体有利于提高载体负载量,提升负载化催化剂聚合效率,提高聚合物相对分子质量和等规度,改善聚合产物形态等。负载化茂金属催化剂仍有一些问题需要解决,如何提高催化活性和负载效率、延长茂金属催化剂活性中心寿命、探究新型高效载体、降低生产成本等成为负载化茂金属催化剂深入研究的重点和难点。