水平循环荷载下现场钻孔嵌岩钢管桩位移特性分析

代邢可, 陈水月

(青岛理工大学,山东 青岛 266033)

0 引言

钻孔嵌岩钢管桩在近海条件下的承载力预测,特别是在水平循环荷载作用下的水下嵌岩桩的承载力预测,已引起我国近海工程人员的高度重视。钻孔钢管桩的施工方法有3种[1],其中套筒打桩的方法最为常用。首先将钢护筒打至岩层表面,在护筒内下钻机,钻至设计底标高处,此后将钻机取出并将单桩放入钻好的钻孔内;再次,在桩外侧及钢护筒之间灌注混凝土;最后,将钢护筒拔出。钻孔嵌岩钢管桩在海上工程中施工比其他桩更方便,钢管与混凝土之间的协同作用使其具有较高的承载力和良好的抗弯性能。

由于海洋环境恶劣、施工工艺复杂、平台水平荷载大,水下嵌岩桩在水平荷载作用下的受力机理一直是海洋工程工作者研究的重点。在文献中有大量关于水平荷载嵌岩桩的研究。其中,Reese[2]通过考虑p-y曲线的非线性特征和桩的抗弯刚度,对单桩的p-y分析方法进行了扩展。LEBLANCC等[3]建立了桩顶水平循环累积转角预测模型。这些方法和现场试验被应用于分析支撑海洋和民用结构的桩侧承载力,如港口(Kim et al.[4])和桥梁(Zhang et al[5])。上述研究均集中在水平荷载嵌岩桩承载预测上。到目前为止,大直径嵌岩桩的受力性能现场试验研究较少,特别是对横向循环荷载作用下的水下嵌岩钢管桩的受力性能现场研究手段更少(Kwon,et al[6];Na and Kundu[7])。

文中以青岛市崂山区为研究对象,利用新型加载和监测装置对钻孔嵌岩钢管桩在水平循环荷载作用下的变形特性进行现场研究。

1 试验情况

1.1 现场条件

场地介绍试验位于山东省青岛市崂山区某工地,场区地层由第四系和基岩组成。地下水类型主要为第四系孔隙水和基岩裂隙水,水力性质均属于潜水。

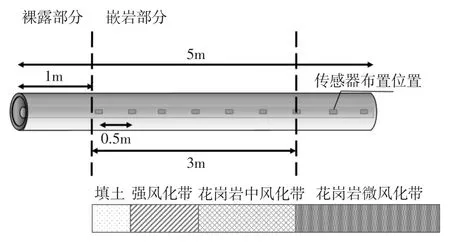

该地区地层结构组成与滨海地层条件相同,采用海洋单桩基础施工方案,在地面预钻好直径180mm、深度为4m深的钻孔。在钻孔内注满混凝土并将桩体垂直静压置入,养护30d后进行试验。根据现场勘察数据,桩体周围岩层条件可分4层。

(1)填土层,由破碎花岗岩粒密实整平形成,黄色中致密,细粒厚度约0.5m。

(2)花岗岩强风化带,厚度0.5~1.2m褐黄色~肉红色,粗粒结构,块状构造,主要矿物成分为长石、石英,矿物蚀变强烈,岩石风化强烈,岩芯呈砂土状。地基承载力特征值fak=1000kPa,变形模量E0=40MPa。

(3)花岗岩中等风化带,厚度1.5~2.7m肉红色,粗粒结构,块状构造,主要矿物成分为石英、斜长石及云母,节理裂隙较发育。地基承载力特征值fa=2500kPa,弹性模量E=15×103MPa。

(4)花岗岩微风化带,肉红色,粗粒结构,块状构造,主要矿物成分为石英、斜长石及云母,节理裂隙稍发育,地基承载力特征值fa=5000kPa,弹性模量E=25×103MPa。

传感器布置位置与地层相对关系见图1,桩身每隔0.5m布置一处监测点。

图1 传感器布置与地层相对关系

1.2 模型桩参数

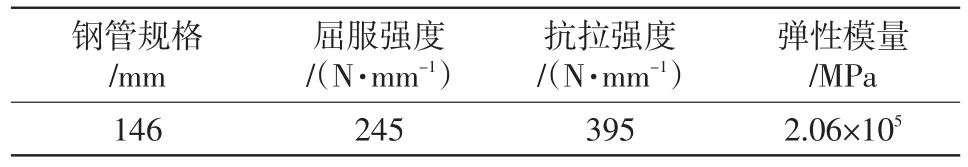

为模拟海洋桩基承载特性,故采用海洋桩基最常用的钢管桩。试验桩直径146mm,壁厚5mm,长5m。钢管强度数据如表1所示。

表1 钢管桩材料参数

1.3 加载装置

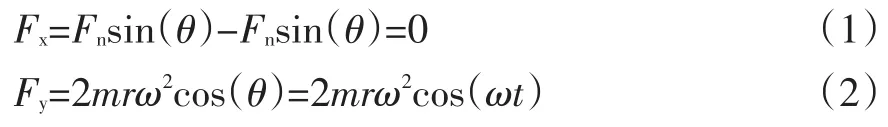

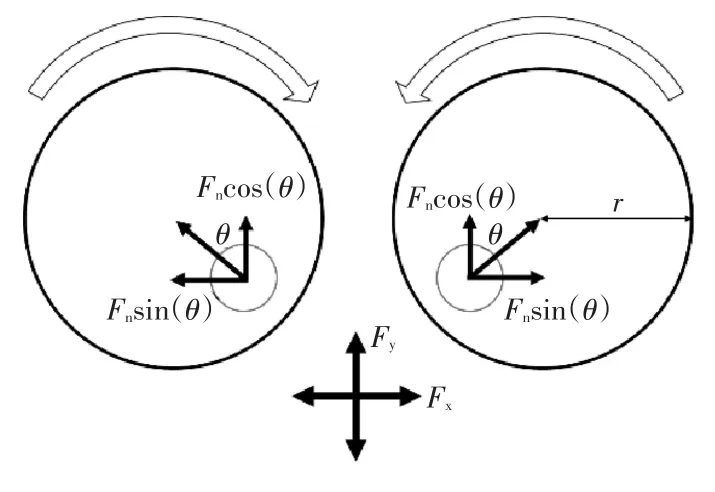

试验采用自主研发的桩顶水平循环荷载施加装置,加速模拟试验桩基在水平循环荷载下长周期演化特征。装置基本原理是通过转盘带动其上远离圆心的质量块做快速绕心转动,让圆盘上的质量块产生一个与质点质量m、运动半径r及匀速圆周运动角速度ω相关的离心力Fn如图2所示,转盘每两个为一组相互抵消x方向合力,仅留下y方向且加载大小呈正弦波动的荷载,式(1)、式(2)分别为x、y方向的力。

图2 加载装置基本原理

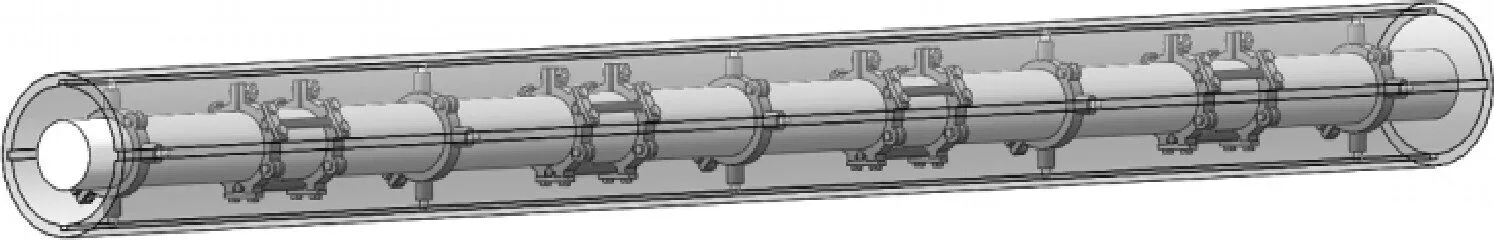

图3为加载装置实物图,通过调节旋转速率以及质量块密度使装置能够实现荷载幅值精准调节,并在装置底部安装悬臂式称重传感器实现了加载的实时检测。与传统现场千斤顶加载方式相比,装置拆装简易、自重较小,简化了加载过程中的人为操作。且自动化程度高,降低了人工成本,也避免了试验对反力桩的破坏,极大的降低了施工成本。

图3 桩顶水平循环荷载施加装置

1.4 数据采集设备

因装置本身加载频率远高于经典加载方式,便要求采集设备具有超高动态数据扫描频率,固有位移计+滑动式测斜仪采集方式无法满足试验需求。试验将革新数据采集技术,运用国际领先手段创新监测方案。

桩头布置监测频率可达500Hz的自动化激光位移传感器,采集加载处水平位移数据,高频率实时监测桩顶位移过程。

桩身内部安装图4所示新型桩身形变测斜仪,该设备以iFEM方法为基本理论[8],结合位移重构算法与逆有限元法推算桩身位移数据。算法基本思想:首先将结构离散化分为若干个单元,在每个单元内基于形函数和节点位移建立截面应变的理论值。利用表面粘贴或内部埋入被测结构主体的传感器系统获取结构应变信息,基于平面或空间应变状态理论建立截面应变实测值。基于截面应变理论值和实测值建立加权最小二乘泛函,并应用变分法求解泛函极值,实现单元节点位移向量求解,结合单元内部形函数,实现结构全域位移场重构,采集频率可高达1000Hz。并将逆有限元算法作为子VI嵌入光纤光栅解调程序中,实现桩基应变实时监测以及水平位移的可视化读取。

图4 新型桩身形变测斜仪

1.5 试验方案

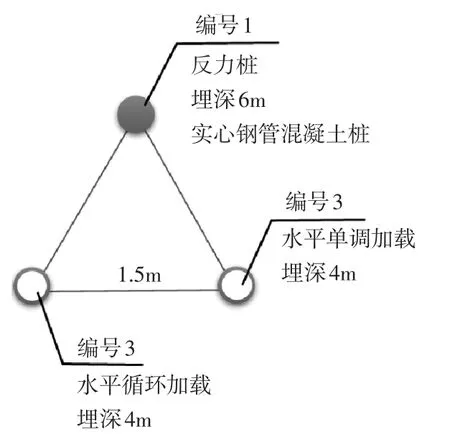

图5为现场试验桩布置,三根桩呈三角形布置,桩心间距1.5m,1#反力桩埋深6m,为实心钢管混凝土桩,浅层地表裙式加固。其余各桩皆为直径146mm空心钢管桩。由于桩心距大于桩径十倍以上,可忽略群桩效应,所有试验桩皆认为是单桩。以1#桩为反力桩对3#桩进行水平单调加载试验,采用《水运工程地基基础试验检测技术规程》[9]中要求的单向单循环水平维持荷载法进行测试。2#试验桩进行3000次1.5kN单轴双向循环荷载试验。

图5 试验场地布置

2 实验结果与分析

2.1 加载稳定性验证

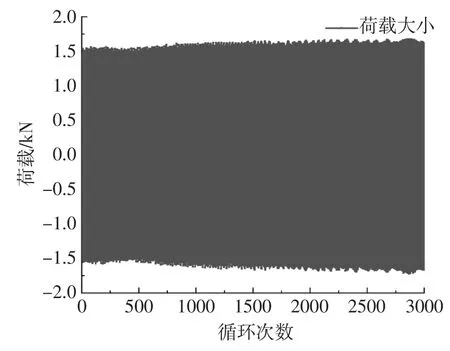

为验证加载装置稳定性,将水平循环加载装置拼装在2#试验桩桩顶,调节荷载预设值H=1.5kN,加载时间t=40min,加载频率4Hz,共计循环N=10000次。

图6为悬臂式称重传感器实时监测的数据,从图中看出在整个试验过程中加载值Hmax维持在1.5kN,加载形式与设计构想相同呈稳定的正弦波长,加载循环总数经软件计数与人工核实后证明长时间加载不会引起其加载频率变化,装置加载稳定性得以确认。

图6 悬臂式称重传感器数据

2.2 加载准确性验证

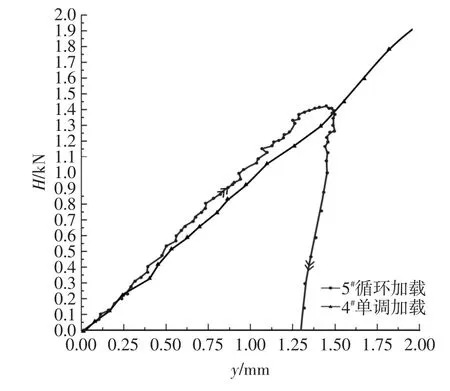

为方便对比,分别采取2#试验桩循环次数N=1内的荷载位移曲线与3#试验桩单调加载荷载位移曲线比较,对比结果如图7所示,两根试验桩曲线特征基本重合。两试验桩设置条件相同即水平静刚度Kh相同的情况下根据式(3):

式中,Ht与Yt分别为桩所受水平荷载与桩的水平变形。受力平衡与变形关系推导,计算出装置实际荷载输出值与预设值相同,加载装置准确性得以验证。

图7 循环加载与单调加载荷载位移曲线

2.3 桩顶循环位移数据与刚度弱化分析

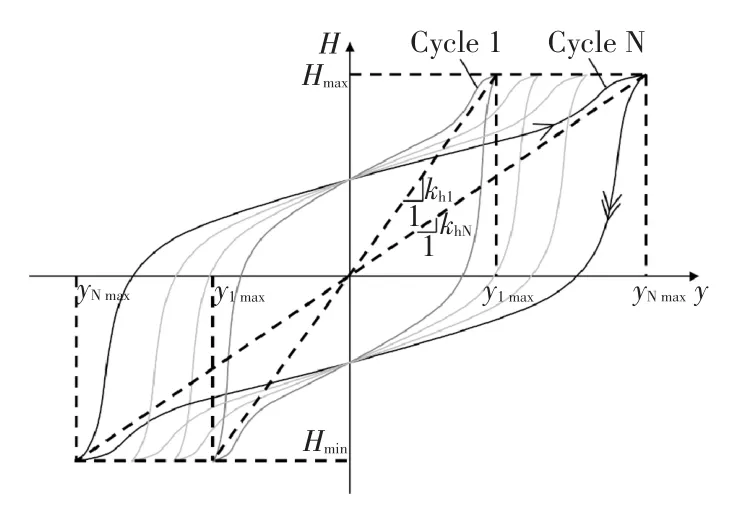

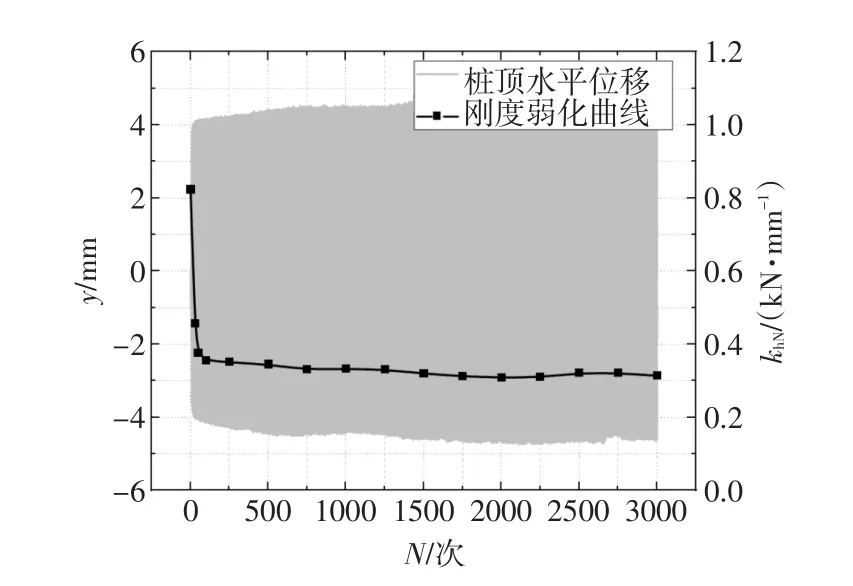

分析桩侧循环刚度变化趋势,能够更直观呈现出桩侧岩土体变形特征,采用如图8所示的循环荷载与变形增量模式,根据桩顶位移与加载幅值探究单桩水平循环刚度khN变化:

式中,Hmax、Hmin分别为循环荷载最大值与最小值;yNmax、yNmin分别为第N次循环加载时的最大累积位移及最小累积位移。通过式(4)计算得到循环加载下嵌岩单桩水平循环刚度见图9。嵌岩单桩水平循环刚度弱化特性类似于砂土单桩,随着循环累积单桩水平循环刚度逐渐减小,循环加载导致单桩刚度持续性弱化,而弱化集中表现在前150次循环内。

图8 水平循环刚度计算方法

图9 桩顶位移与循环刚度随加载次数变化曲线

图9中灰线为试验桩桩顶水平循环位移试验结果,其中y为桩顶水平位移幅值,N为循环次数,在加载幅值Hmax=1.5kN时y150/y3000达到90.7%。由图可见,不同荷载位移幅值下桩顶水平循环位移幅值随循环次数的增加呈现两阶段变化特征,位移幅值增长速率在第一阶段内急速增快,随后第二阶段内趋于稳定增长缓慢,第一阶段为位移累计主要阶段,集中在前150次循环以内。据Chen等[10]以往对嵌岩桩研究发现,嵌岩桩水平循环位移变形主要集中在岩层上部砂石层,其变形特征与砂土单元在循环荷载作用下动力响应特征密切相关。赵彦平[11]在砂土累计变形动力三轴试验中也提到砂土循环累计应变随循环次数变化呈两个阶段,前期变形增长速率明显大于后期,此细观响应正验证了宏观试验现象。

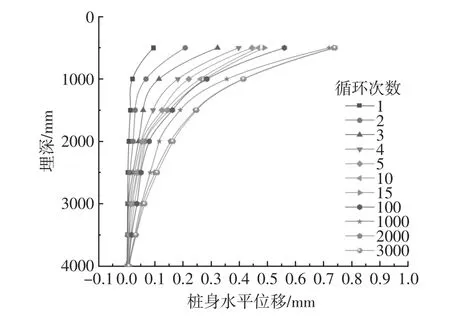

2.4 桩身循环位移数据分析

图10为2#试验桩桩身位移随循环累积变化曲线。Z为桩身埋置深度,可以看出,桩身位移累积特征与桩顶的相同,位移累积主要集中在前1000次循环内,且位移集中在岩层上部覆土部分。在埋深Z=1.7m土岩交界面处桩身位移产生较大的突变,随着循环的进行,桩身的最大弯曲点在逐渐的下移并越来越不明显,说明嵌岩桩在循环荷载作用下土岩交界处产生了较为严重的疲劳破坏。

图10 桩身水平位移幅值

3 结语

(1)首次将以iFEM为基本理论的新型桩身形变传感器与现场原位试验相结合,成功取得了高精度的监测数据。

(2)自主创新研发了桩顶水平循环荷载施加装置,并在试验过程中验证了装置的稳定性与准确性,增添了基础水平承载力测试新方法。

(3)钻孔嵌岩钢管桩在水平循环荷载情况下其桩顶位移累积与刚度弱化主要集中于前150次循环,后续累积仍在持续却极为缓慢。

(4)桩身变形主要发生在岩层上部覆土部分,土-岩交界面受疲劳特性影响尤为突出。