循环冻融下寒区工程常用保温材料性能变化试验研究

李凌洁, 穆彦虎, 明 锋, 朱小明, 张 坤, 庞小冲

(1.中国科学院西北生态环境资源研究院冻土工程国家重点实验室,甘肃兰州730000; 2.中国科学院大学,北京100049;3.甘肃省交通规划勘察设计院股份有限公司,甘肃兰州730000; 4.西北民族大学土木工程学院,甘肃兰州730124)

0 引言

在广袤的寒区,保温材料的应用领域十分广泛,包括各类交通基础设施、房屋建筑、工程建筑和市政/能源管道。对于路基、机场跑道、隧道和边坡等交通基础设施,保温材料的应用能减缓地基土体或结构物与外界环境的热量交换过程,进而减轻或消除由地基土体或建筑材料经历季节冻融而引发的结构物冻害问题[1-4]。对于房屋和工业建筑,敷设在建筑外层的保温材料或结构不仅可以防治结构物的冻害,而且能够缓解供热压力和减少空调的使用,从而达到改善室内环境、降低建筑能耗和节能减排的目的[5-6]。对于市政管道和长距离油气管道,敷设保温材料不仅能够减缓管道与周围环境的热量交换,降低管道沿程热量损失,而且有助于确保管道系统的长期安全运营[7-9]。因此,从节约能源、降低建筑能耗和延长建筑物使用寿命的角度出发,在寒区工程中大规模地使用保温材料对于寒区的可持续发展具有重要的意义。

保温材料的种类多样,一般是由固体基质材料骨架和蜂窝状的闭孔结构孔隙组成的,通过基质材料的低热导性以及控制内部热传导路径和限制孔隙内对流换热的方式达到减缓热量传导的目的[10]。按照材料成分,目前常用的保温材料可划分为有机和无机两大类,另外,近年来由气凝胶、真空绝热板、相变材料或废弃物材料等制成的新型保温材料和结构发展迅速[5,11]。在不同应用场景中,当保温材料面临辐射发热、冻融、干湿和盐蚀等多场耦合的循环作用时,其保温、防火、防水和强度等物理力学性能会出现不同程度的退化,这将影响其长期使用效果和寿命[12]。冻融循环作为寒区一种典型环境荷载作用,可造成土体和混凝土等建筑材料物理力学性质的显著退化[13-15]。对于保温材料而言,循环冻融作用可引发其内部闭孔结构破裂和固体骨架断裂,随着冻融作用次数的增加,先前形成的结构缺陷会进一步加剧这一冻融损伤过程,进而影响到其吸水率、保温和力学性能的变化。近年来,随着寒区保温材料的大规模应用,保温材料的冻融耐久性问题日益突出。

针对循环冻融作用下保温材料的耐久性问题,国内外学者开展了大量的室内试验研究。在物理性质方面,主要集中在表观密度和吸水率两方面。表观密度是影响同种材质保温材料导热系数的关键因素,但两者之间并非简单的线性关系,存在一个最佳或界限密度,这个密度对应的导热系数最小[16-17]。吸水率是保温材料的另一个重要的物理性质,一般而言其与保温材料的保温和力学性能成反比。已有研究表明,经历的冻融循环次数越多,保温材料的吸水率越高,吸收水分的速度也越快[18],但是不同的冻融循环方式对保温材料吸水率的影响程度不一[19-20]。同时,当水中含有一定浓度的盐分时,其吸水率受冻融循环的影响也不同于纯水参与冻融循环和干燥冻融循环的影响[21]。冻融循环作用对保温材料保温性能的影响研究主要是针对导热系数展开的,然而由于试验方法和材料类型存在差异导致了试验结果差异显著。Andersons 等[22]的试验结果表明PU 材料的导热系数随冻融循环次数的增加而增加,汪恩良等[23]、Berardi 等[24]、华治国[25]和Niu 等[26]发现XPS、气凝胶增强保温材料以及一些新型保温材料的导热系数随冻融循环的增加其变化幅度不大,而张云龙等[27]测试结果表明PU和酚醛在经历20次冻融循环后导热系数逐渐变小。一般而言,浸润后的保温材料经历冻融循环后其导热系数的变化要大于干燥冻融循环情况下的变化[24,28-29],同时盐分对经历过冻融循环作用的保温材料的导热系数的变化也存在一定的影响[21]。

关于循环冻融作用下保温材料的力学性质变化研究,针对不同工程应用场景关注的角度有所不同。强度方面,汪恩良等[23]和华治国[25]研究发现,有些保温材料的压缩强度会随冻融循环次数的增加而减小,如水泥基保温板和用秸秆制成的地质聚合物保温材料[30],也有些保温材料的压缩强度随冻融次数增加变化不明显,如用小麦秸秆制成的保温材料[31]。关于拉伸强度的研究,主要针对建筑物外墙保温系统,张金花等[32]、殷明[33]、王亚群[34]发现不同保温材料与相对应的保温系统黏层之间的黏结强度随冻融循环次数增加而减小,但是不同保温材料或结构其拉伸强度受冻融循环影响程度不一[26,32-33,35]。通过对保温材料剪切强度受冻融循环影响的试验研究发现,剪切强度随冻融循环次数增加而逐渐降低,但是不同材料的影响程度存在差异[33,35]。循环冻融作用下保温材料的变形行为主要是从弹性模量和蠕变变形两个角度来量化的。经历循环冻融作用后,有的保温材料的弹性模量会随冻融循环次数的增加而减小,如XPS[26],但也存在弹性模量随冻融循环增大而增大的情况,如以小麦秸秆为原料的保温材料[31]。保温材料的蠕变变形不大,属于衰减蠕变,冻融循环作用可对保温材料的蠕变变形起到促进作用[26]。

目前,由于保温材料涉及的应用领域十分广泛,工作场景差异显著,同时材料的种类和结构多样,因此已有保温材料的冻融耐久性研究在室内试验方式、冻融温度和时长控制等方面存在着显著的差异,由此也产生了不同的试验结果。在寒区交通工程应用场景中,保温材料在使用过程中往往伴随着含盐水分的侵入,然而目前针对含盐水分侵入条件下保温材料的冻融耐久性研究较少[21]。基于此,本文选取了4 种寒区工程中常用的保温材料,开展了浸纯水和浸盐水条件下的冻融循环试验,对经历0、5、10、20 和30 次冻融循环的样品进行了表观密度、吸水率、导热系数、压缩强度和弯曲强度的系列测试,并利用扫描电镜对样品的微观结构进行了分析。同时,为提供对比,同步开展了干燥条件下4种保温材料的冻融循环试验及上述物理力学性质测试。以期能够为寒区工程实践中保温材料的合理选择和工程稳定性评估提供参考。

1 试验材料与方法

1.1 试验材料

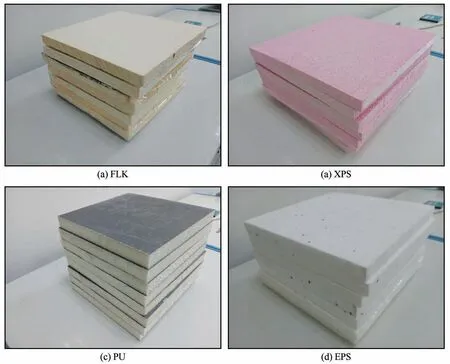

试验材料为寒区工程中4 种常用的保温材料,如图1 所示,包括FLK、XPS、PU 和EPS。试验材料的主要性能及规格见表1。

表1 试验材料的主要性能及规格Table 1 Properties and specifications of tested materials

图1 试验样品Fig.1 Tested thermal insulation materials

1.2 冻融试验

针对不同的寒区工程应用场景,开展了4 种保温材料在浸纯水和盐水两种条件下的冻融循环试验。对于浸水冻融循环试验,目前常用的4 种方式包括浸没法[36]、喷洒或注射法[37-38]、高湿度空气养护法和由温度、湿度和气体流动速度控制的环境养护法[39-43]。结合实验室条件,选择浸没法将样品浸泡96 h后用保鲜膜包好,放入密封袋密封,以防止保温材料在冻融循环过程中水分散失[20]。在制备盐溶液时,参考青藏高原东北部阿尔金山隧道内水体盐分含量测试结果,选择SO42-浓度为800 mg·L-1的Na2SO4溶液浸泡样品96 h,之后将浸泡好的样品用保鲜膜包好,放入密封袋中,为冻融循环试验做准备。同时,为了提供对比试验,开展了干燥条件下的循环冻融试验,即将切割好的样品不做处理直接进行冻融循环。试验测试所用保温材料样品的切割按照相关规范执行。

针对保温材料的冻融耐久性试验方法,目前可供参考的规范较多且差异较大。考虑到样品数量及试验耗时,并确保冻结过程中样品能够完全冻结,本文采用恒温环境箱体进行冻结,室温条件下进行融化的方式来完成冻融循环,冻结温度为-20 ℃。其中,冻结和融化持续时间均为12 h,一次冻融所需时间为24 h。冻融循环次数参考保温材料冻融耐久性试验相关规范要求设定为30次。

1.3 物理力学性质测试

(1)表观密度

表观密度的测试依据规范《泡沫塑料及橡胶表观密度的测定》[44]进行。首先利用游标卡尺量取样品的长、宽、高,每个尺寸至少量取3个位置,分别计算每个尺寸的平均值,再通过平均值计算样品的体积。利用电子天平称取样品的质量,然后利用质量除以体积即可得到样品的表观密度。

(2)吸水率

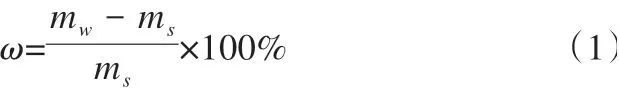

保温材料的吸水率一般采用质量和体积吸水率两个指标来衡量,本文利用质量吸水率来表征材料的吸水能力,每组至少有3 个样品,样品尺寸为150 mm×150 mm×50 mm。利用浸没法,浸没时间为96 h,质量吸水率计算如式(1):

式中:ω为质量吸水率,%;mw为吸水后试件的质量,g;ms为原试件的质量,g。

(3)导热系数

导热系数的测定是依据《绝热材料稳态热阻及有关特性的测定防护热板法》[45]进行的。本次试验采用的导热系数测定仪为AMDRY3001-Ⅵ智能型双平版导热系数测定仪。试验时,用游标卡尺测出保温材料的厚度,在计算机程序中设置35 ℃的热板温度和预热时间。该试验需要设置一个对照组,样品尺寸为300 mm×300 mm×25 mm。

(4)压缩强度

用游标卡尺对经历过冻融循环的样品进行尺寸测量,然后将其外表面擦干,进行压缩强度试验。加载速率为样品厚度的10%,当压缩至样品厚度15%时停止试验,根据《硬质泡沫塑料压缩性能的测定》中的方法确定压缩强度[46]。

(5)弯曲强度

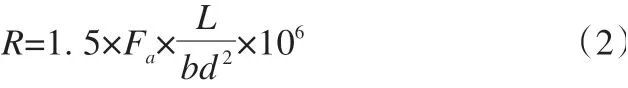

保温材料的弯曲强度试验参考《硬质泡沫塑料弯曲性能的测定第2 部分:弯曲强度和表观弯曲弹性模量的测定》[47]进行。试验过程中,负压压头以(20±1)mm·min-1的速率向支撑在两支座上的样品施加荷载,荷载应垂直于试样施加在两支点中间,材料断裂试验终止。每组至少5 个样品,尺寸为350 mm×100 mm×50 mm。弯曲强度的计算公式如式(2)所示:

式中:R为弯曲强度,kPa;Fa为最大负荷,kN;L为支座间跨度,mm;b为试件宽度,mm;d为试件厚度,mm。

(6)扫描电镜

对经历不同冻融循环次数的保温材料进行干燥,干燥后用小刀裁成3~4 mm 的试样。因为保温材料属于非金属材料,不能导电,所以在进行扫描电镜试验前需要对试样进行真空喷金镀膜,完成以上步骤后,再将试样放在扫描电镜下进行微观结构观察。

为考察干燥、浸纯水和浸盐水循环冻融作用对保温材料物理力学性质的影响,本文对经历了0、5、10、20 和30 次冻融循环的4 种保温材料的表观密度、吸水率、导热系数、压缩强度和弯曲强度进行了测试,并通过扫描电镜观察了其微观结构的变化。

2 试验结果与分析

2.1 物理性质变化

2.1.1 表观密度

表观密度是指保温材料单位体积的质量,可以综合反映保温材料内部细胞、孔隙的大小和数量情况[16-17]。图2 给出了FLK、XPS、PU 和EPS 四种保温材料在30 次冻融循环内的表观密度变化情况。可以看出,FLK 的表观密度要比其他三种材料大,PU和XPS的表观密度比较接近,EPS的表观密度较小。

图2 4种保温材料的表观密度随冻融循环次数的变化Fig. 2 Variations in apparent density of four thermal insulation materials with increasing freeze-thaw cycles

经过浸纯水后,FLK 和EPS 的表观密度增加显著,增加幅度分别为300%和115%,PU 的表观密度增加约20%,XPS 的表观密度增加最小,仅为2%。浸水前后表观密度的变化反映了基质材料的亲水性和憎水性。亲水性的材料吸收水分的能力更强,由于水的密度大于保温材料的密度,所以浸润后亲水性保温材料表观密度的变化幅度要大于憎水性保温材料。在实际工程中,保温材料往往难以避免水分的侵入,而表观密度的变化又与其亲水性相关,因此在选择保温材料时,应首先考虑材料的亲水性和憎水性。与浸纯水相比,4 种材料浸盐水后其表观密度的变化不尽相同,其中FLK 在浸盐水后表观密度较干燥状态下增加约235%,PU 为15%,EPS为170%。由于XPS独特的成形工艺,导致其吸水性不强,所以其表观密度受盐水浸润作用的影响不大[48]。

冻融作用会导致保温材料内部的闭孔结构破坏和固体骨架断裂,闭孔结构中的气体和水分释出导致保温材料的质量减小,进而导致保温材料的表观密度减小。经历冻融循环作用后,4 种保温材料在3 种循环冻融条件下表观密度的变化有所不同。干燥状态下,除PU 的表观密度变化不明显外,其余3 种保温材料在循环冻融作用下表观密度均有所减小,但幅度不超过10%。XPS 的基质材料为憎水性材料,因此在浸纯水和盐水两种条件下,其表观密度变化与干燥冻融状态下相近,变化幅度在2%左右。FLK 尽管在浸纯水后其表观密度较干燥状态下增加了3 倍,但在循环冻融过程中其表观密度的变化不显著,30次冻融后变化幅度在20%以内。与前两种材料相比,在浸纯水和盐水条件下的PU 和EPS,其表观密度随冻融循环次数的增加呈明显减小的趋势,其中两种条件下的PU 的减小幅度为15%和8%,而两种条件下的EPS的减小幅度为26%和42%,这主要是因为PU 和EPS 具有大的孔隙结构,水更容易从孔隙中流出,导致试件质量减小。

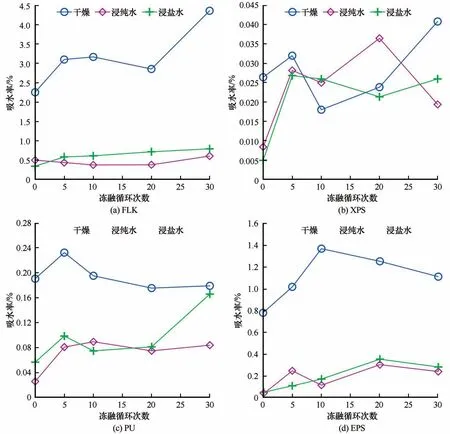

2.1.2 吸水率

吸水率与保温材料的冻融耐久性密切相关。保温材料的闭孔结构和固体骨架在冻融循环中发生破坏,已破坏的孔隙结构和固体骨架为水分提供储存空间和运输通道,使得保温材料的吸水能力增强,冻融循环次数越多,保温材料的吸水率越大[20]。图3 给出了FLK、XPS、PU 和EPS 四种保温材料在30 次冻融循环内其吸水率随冻融循环次数的变化情况。可以看出,干燥状态下,亲水的FLK 的吸水率较PU和EPS大一个数量级,达到了2.3%,而XPS吸水率最低,仅为0.04%,几乎不吸水。干燥状态下经历冻融循环作用后,FLK、XPS和EPS的吸水率均有所增加,30 次后的增加幅度分别为93%,55%和43%,PU 的吸水率有所减小,但变化幅度不超过10%。吸水率的变化与其干燥状态下经历冻融作用后表观密度的变化相反。由于没有水分的参与,这些变化与其基质材料在冻融作用过程中的热胀冷缩有关。

图3 4种保温材料的吸水率随冻融循环次数的变化Fig. 3 Variations in water absorption rate of four thermal insulation materials with increasing freeze-thaw cycles

在浸纯水和盐水96 h 后,4 种保温材料的吸水率明显较干燥状态下小。但是,经历冻融循环作用后吸水率增加显著,且浸润状态下的增加幅度比干燥状态下的增加幅度大,这是因为浸润保温材料中含有的水分或盐分,在冻结时发生体积膨胀或析出晶体会加剧保温材料的闭孔结构和固体骨架的破坏,从而导致浸润的保温材料在冻融循环条件下吸收更多的水分[21]。经历30次冻融循环后,FLK 在浸纯水状态下其吸水率增加20%,而浸盐水状态下增加了近1.3 倍。XPS 在浸纯水和盐水状态下其吸水率增加1.3 和4.3 倍。PU 经历30 次冻融循环作用后,浸纯水和盐水状态下其吸水率增加均超过了2倍。EPS 经历30 次冻融循环作用后,其吸水率增加最为显著,浸水和浸盐水状态下分别增加6.5 和4.7倍。

2.1.3 导热系数

图4给出了FLK、XPS、PU 和EPS 在30 次冻融循环内导热系数的变化情况。可以看出,初始干燥状态下,EPS 的导热系数最大,为0.038 W·K-1·m-1,导热系数最低的是PU。经过浸纯水后,由于水的导热系数远远大于保温材料的导热系数,所以吸水率越大的保温材料,其导热系数也越大。亲水性保温材料FLK 的导热系数增加最大,增加幅度接近97%,而憎水性保温材料XPS、PU 和EPS 的增加幅度不同,其中EPS增加幅度约为12%,另外两种增加幅度小于5%。浸盐水后保温材料导热系数的变化与浸纯水条件下变化规律类似,与干燥状态相比,浸盐水后FLK 的导热系数增加约83%,EPS 的增加幅度为14%,而其余两种的增加幅度小于6%。

图4 4种保温材料的导热系数随冻融循环次数的变化Fig. 4 Variations in thermal conductivity of four thermal insulation materials with increasing freeze-thaw cycles

干燥状态下,经历冻融作用后4 种保温材料导热系数的变化并不显著。经历30 次冻融循环后,FLK 的导热系数增加幅度为17%,而XPS、PU 和EPS的导热系数随冻融循环次数的增加变化幅度较小。浸纯水和盐水情况下,由于冻融循环增大了FLK 的吸水率,导致在30 次冻融循环后,亲水性的FLK 的导热系数增加显著,其导热系数在两种情况下分别增加了43%和60%,但是在浸纯水和盐水条件下,憎水性材料的导热系数变化不大,并且随循环次数的变化规律相似,这主要是因为其本身吸收的水分少,在冻融过程中,水分冻结膨胀过程对材料结构的影响不大,三种材料的导热系数在30次循环冻融内变化幅度不超过4%。

2.2 强度变化

2.2.1 压缩强度

压缩强度反映了材料抵抗压缩破坏的能力。在寒区道路工程中,保温材料往往铺设在路基下部,因此压缩强度对于其保温性能以及路基结构整体稳定性有显著的影响。图5 给出了4 种保温材料在干燥、浸纯水和盐水三种状态下未经历冻融循环时的压缩应力-应变曲线。从曲线形状看,加载初期应力随应变的增加快速上升,此时材料中的孔隙结构被压密,当孔隙被压密至轴向应变2%~4%时,材料发生线弹性变形,此后材料发生不可恢复的塑性变形。不同材料在屈服塑性变形阶段,变形行为存在差别,FLK 呈应力应变平衡或者应变硬化的现象,XPS、PU 和EPS 在屈服阶段都发展为应变硬化,但PU 和EPS 在孔隙压密与线弹性变形之间会出现一段应变增大但应力不变的现象。

图5 4种材料的单轴压缩应力-应变曲线Fig. 5 Relationship between compressive stress and strain of four thermal insulation materials

从压缩强度来看,当保温材料处于干燥状态时4 种保温材料的压缩强度有很大的差异,其中XPS的压缩强度最大,约为600 kPa,压缩强度最低的是EPS。经过浸润作用后,4种保温材料的压缩强度受水分的软化作用的影响的程度不同。FLK 和PU 的压缩强度明显降低,降低幅度为15%和11%,而EPS和XPS 受水的影响较小。由于本次试验中盐离子的浓度较低,造成盐水和纯水性质相似,所以浸盐水后保温材料压缩强度的变化与浸纯水条件下的变化规律类似。图6 给出了FLK、XPS、PU 和EPS四种保温材料在30 次冻融循环内的压缩强度的变化情况。可以看出,循环冻融作用对干燥状态下4种材料的压缩强度影响不大,30 次冻融循环后其压缩强度的减小幅度不足5%。这是因为冻融循环对干燥保温材料的孔隙结构和固体骨架的破坏不大。经历冻融循环作用后,浸纯水和浸盐水状态下的FLK、XPS 和PU 的压缩强度降低幅度不大,而EPS的下降幅度相对显著,30 次冻融后分别降低了10%和13%。

图6 4种保温材料的压缩强度与冻融循环次数的关系Fig. 6 Variations in compressive strength of four thermal insulation materials with increasing freeze-thaw cycles

2.2.2 弯曲强度

弯曲强度反映了材料抵抗弯折的能力。图7给出了4 种保温材料在干燥、浸纯水和浸盐水条件下未经历冻融循环时的弯曲应力-应变曲线。可以看出,加载初期应力随应变的增加快速上升,此时材料中的孔隙结构被压密,该过程经历的时间和应变比较少。之后应力和应变进入线性增长阶段,此时材料发生线弹性变形,此后材料发生不可恢复的屈服塑性变形。不同材料在屈服塑性变形阶段,变形行为存在差别,FLK、PU 和EPS 表现为应变硬化,XPS 的应力在屈服阶段随应变的增长趋于最大值,而后突然发生破坏。从弯曲强度来看,当保温材料处于干燥状态时4种保温材料的弯曲强度有很大的差异,XPS 的弯曲强度最大,约为750 kPa,EPS 的弯曲强度最小,约为130 kPa。经过纯水浸泡后,4 种保温材料的弯曲强度受水分影响的程度不同。浸纯水后,FLK 的弯曲强度较干燥状态下下降幅度可达35%,而PU、XPS 和EPS 下降幅度不超过4%。浸盐水后,4 种保温材料的弯曲强度下降与浸纯水后的变化类似,其中FLK 的弯曲强度下降为33%,而其余三种材料的下降幅度均小于6%。

图7 4种材料的弯曲应力与应变的关系Fig. 7 Relationship between bending stress and strain of four thermal insulating materials

图8给出了FLK、XPS、PU 和EPS 四种保温材料在30 次冻融循环内的弯曲强度的变化情况。经历冻融循环作用后,4种保温材料在3种循环冻融条件下的弯曲强度均随冻融循环作用呈下降趋势。在干燥冻融状态下,弯曲强度变化均不显著,30 次冻融后4 种保温材料的下降幅度均不超过7%。对于浸纯水条件而言,30次冻融循环后FLK 弯曲强度下降了0.3%,XPS 下降了8.1%,PU 下降了1.1%,EPS下降了1.6%。而在浸盐水条件下,30次冻融后FLK 的弯曲强度下降了7.9%,XPS 下降了1.8%,PU 的弯曲强度基本不变,EPS 下降了2.6%。总体而言,保温材料的弯曲强度随冻融循环次数的增加其变化不明显,整体上试验结果上下波动,反映了不同样品间的结构差异和各向异性[49]。

图8 4种保温材料的弯曲强度与冻融循环的关系Fig. 8 Variations in bending strength of four thermal insulation materials with increasing freeze-thaw cycles

3 微细观结构分析

图9展示了4 种保温材料的扫描电镜图像。由于PU 孔隙较大,在选择扫描电镜放大倍数时选择200 倍,而其余3 种材料选择放大500 倍的图像。可以看出,4 种保温材料均有蜂窝状的孔隙结构,细胞壁呈半透明状态。但是不同材料的微观结构存在一定的差异,XPS 由于特殊的成形工艺,孔隙结构表现出一定方向性。EPS的黏结颗粒间存在巨大的孔隙是造成其强度低的原因。PU 孔隙尺寸要大于其他材料的尺寸。FLK 和XPS 的孔隙呈致密状。冻融循环会导致保温材料的闭孔结构发生破坏和固体骨架的断裂,但30次冻融循环内扫描电镜图像的差异从视觉上难以被察觉和量化。

图9 4种材料的扫描电镜图像Fig.9 Scanning electron microscopy images of four thermal insulation materials

4 结论及展望

针对实际寒区工程应用场景,开展了工程中常用的4 种保温材料在浸纯水、浸盐水以及干燥条件下的循环冻融试验,测试了表观密度、吸水率、导热系数、压缩强度和弯曲强度等保温材料关键的物理力学指标随冻融循环作用的变化情况,试验结果表明:

(1)浸润后4 种保温材料的表观密度较干燥状态下均有所增加,其中FLK和EPS的增加幅度显著,分别达到了2~3 倍和1.1~1.7 倍,PU 的增加幅度在15%~20%之间,但XPS 的增加幅度不超过2%。经历冻融循环作用后,EPS的表观密度减小较为显著,30 次冻融后,在浸纯水和浸盐水条件下分别减小26%和42%,FLK和PU的减小幅度小于20%。

(2)FLK、XPS 和EPS 的吸水率随冻融次数增加而显著增加,干燥状态下3 种材料在30 次冻融后其吸水率增加幅度为93%、55%和43%,浸纯水状态下增加0.2 倍、1.3 倍和6.5 倍,浸盐水状态下增加1.3、4.3和4.7倍。PU 的吸水率在干燥冻融状态下变化不大,但在浸纯水和盐水的情况下,经历30 次冻融后其增加幅度均超过了2倍。

(3)浸润后亲水性FLK 的导热系数增加幅度接近2 倍,而憎水性材料XPS 和PU 的变化相对较小,增加幅度不超过5%,EPS 增加约12%。干燥状态下,经历30 次冻融后FLK 的导热系数增加量值可观,约为17%,其余三种材料变化较小。浸润状态下,憎水性材料导热系数随冻融作用变化不大,但浸纯水和盐水条件下亲水性FLK 在30 次冻融后其导热系数增加约为50%。

(4)浸润后4 种保温材料的压缩应力应变曲线形状未发生明显变化,但其压缩强度均有所减小,其中FLK 和PU 的下降相对显著,分别为15%和11%。干燥状态下经历30 次冻融后,4 种保温材料的压缩强度的减小幅度不足5%。浸纯水和浸盐水状态下,30 次冻融循环后FLK、XPS 和PU 的压缩强度降低幅度较小,但EPS 的下降幅度相对显著,分别达到了10%和13%。

(5)浸润后4 种保温材料的弯曲应力应变曲线形状未发生明显变化。浸纯水和盐水后,FLK 的弯曲强度较干燥状态下下降幅度分别可达35%和33%,而在两种情况下,PU、XPS 和EPS 下降幅度分别不超过4%和6%。干燥状态下,冻融30 次后4 种保温材料弯曲强度变化均不超过7%。浸纯水状态下,冻融30 次后XPS 的弯曲强度下降相对显著,下降幅度达到了8%,其余三种材料下降幅度不超过2%。浸盐水状态下,冻融30 次后FLK 的弯曲强度下降相对显著,下降幅度达到了8%,其余三种材料下降幅度不超过3%。

(6)通过扫描电镜图像能够很好地观察保温材料的内部孔隙呈蜂窝状分布,细胞壁呈半透明状。FLK 和XPS 的孔隙致密,但PU 内部颗粒松散,孔隙结构较大,EPS的固体颗粒之间有许多大孔隙,所以PU 和EPS 的表观密度要小于FLK 和XPS。冻融循环作用会导致保温材料的闭孔结构发生破坏和固体骨架的断裂,但通过扫描电镜图像难以肉眼观测或通过图像处理量化。

保温材料在寒区工程中的应用非常广泛,目前市场上保温材料类型非常多,科学合理地选择保温材料不仅关系到其长期保温效果,同时对于工程构筑物的长期稳定性具有重要的意义。在实际使用过程中,不仅需要考虑保温材料自身的保温和力学性能,同时还要结合工程使用场景确保保温材料的长期耐久性。结合本文试验测试结果,可以看出对于埋地类保温材料而言,水分参与的冻融循环作用对其保温和力学性能的影响不容忽视。在寒区道路工程中常用XPS 和EPS 作为保温层,虽然冻融作用对其保温性能影响不显著,但是水分浸润后其导热系数增加和压缩强度降低量值可观,因此在对寒区道路路基长期热状况和稳定性的评估中应考虑水分的影响。亲水性保温材料FLK 目前常用作寒区隧道保温结构层,如果将其敷设在寒区隧道的初衬和二衬中间,则难以避免水分和循环冻融作用对其的影响,此时其导热系数增加和强度降低同样量值可观,需要在其保温效果的评估中予以考虑。此外,关于如何基于实验室冻融作用后测试的结果去模拟和预测实际工程中保温材料性能的劣化,目前缺乏较好的方法,需要在后续研究中关注。