浅析HXN5系列电机转轴缺陷超声波检测工艺研究

1 概述

为响应国家去产能、节能减排的号召,我们公司生产的HXN5系列内燃机车使用的电机转轴(图1)从自主供货改为供应商供货。在入厂验收中需要进行一系列的检验,其中超声波检测就是其中一项。

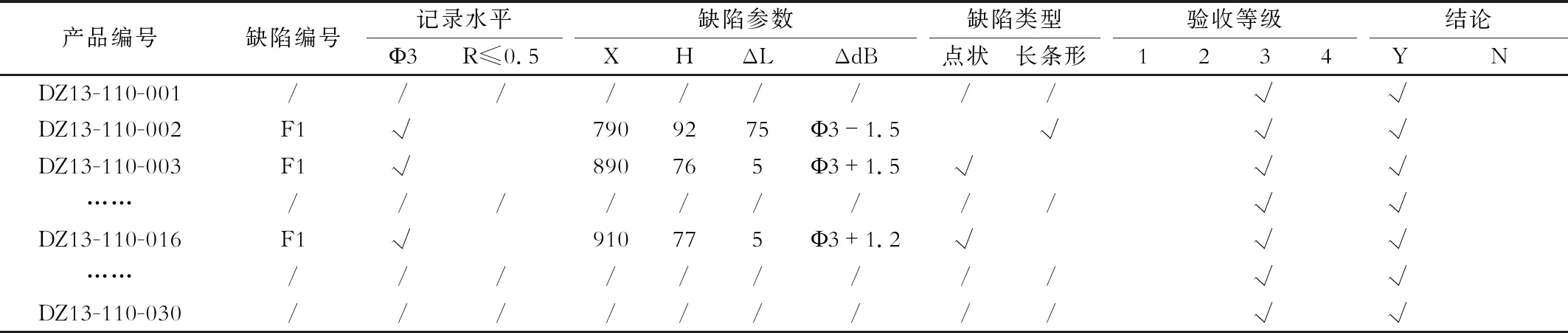

该系列电机转轴为35CrMo材质,经锻造、热处理、机加工后交付我公司。在进行入库检验过程中,除力学性能、化学成分、金相等破坏性检验外,还须进行超声波检测、磁粉检测等无损检测。超声波检测依据GB/T6402—2008《锻钢件超声波检测方法》的验收标准中3级验收等级,我公司自主供货时,由于锻造必能得到充分保证,产品质量一直比较稳定,依据上述标准验收等级能保证安全入库。后改用供应商供货后,质量稳定性较差,其中,经常会发现电机转轴在齿轮安装部位(D170mm)附近,距离探测面75~95mm中心区域范围内,出现波高当量为Ф2~3mm之间,指示长度在15~80之间的缺陷反射波,偶尔也会有指示长度达到150mm。按照上述标准,长条形不连续性需要通过计算得出,并没有明确限定长条形不连续性缺陷的指示长度,这给我公司在电机转轴入库时带来困扰,与供应商之间一直存在争议。

贝多芬生活在古典主义与浪漫主义的过渡阶段。他的作品不仅展现了古典义时期音乐的精髓,把古典主义音乐发展到了极致,同时他还为浪漫主义音乐开启了先河。尤其在他晚期的作品中更是明显的体现出了浪漫主义的倾向。也正因如此,后人称是“集古典主义之大成,开浪漫主义之先河”的音乐大师。本文主要从贝贝多芬生活在古典主义与浪漫主义的过渡阶段。他的作品不仅展现了古典主多芬的音乐思想、创作风格、审美原则三方面对贝多芬的浪漫主义音乐进行探究。

基于上述原因,决定对HXN5系列电机转轴的超声波检测进行技术攻关,从有争议的电机转轴中选取较为典型的问题产品,通过解剖取样,对解剖截面采用磁粉检测、渗透检测、射线检测等手段进行分析,然后利用金相、力学性能试验的技术手段进行验证,最终汇集数据,制定供需双方均能接受的质量验收文件,从而保证产品质量。

采访接近尾声时,曹紫萱问了陈校长最后一个问题:“畅想未来三十年,陈校长,我们很想知道此时此刻的您,最想对第四中心的学子说些什么?”

湖南省宜章县梅田有位种了30多年食用菌的“种菇大王”——黄永忠。1985年就开始种菇的老黄,在当地无异于“田秀才”,是远近闻名的土专家。

2 NDT检测试验

2.1 超声波检测

通过以上一系列的技术手段对HXN5系列电机转轴低倍缺陷的分析,笔者查阅相关的文献资料任务,存在低倍组织缺陷的材料在某种程度上会对这些材料生产的产品在服役运行中产生一定的影响。

选取编号为DZ13-110-002的HXN5电机转轴作为试验对象,该缺陷波高当量φ3-1.5dB,根据公式1计算,当量直径约为2.75mm,指示长度为75mm,根据标准定义,其长度大于波束宽度-6dB值,属于长条形缺陷,因此,对标结果是合格的。然而,笔者认为,标准中只是解释了长条形不连续性的定义,在验收标准中,只对长条形缺陷的当量值作了验收极限的规定,并没有对指示长度作验收极限规定。

然后,进行金相组织分析,依据GB/T1979—2001《结构钢低倍组织缺陷评级图》,组织材料为珠光体+索氏体+铁素体,存在局部可见疏松(图7)、(图8)。

式1

式中:D

灵敏度平底孔直径(mm);D

缺陷当量直径(mm)

2.2 其他NDT方法的检测

然后,对试样进行渗透检测,采用新美达生产的DPT-5渗透套液,环境温度23℃。表面清洗剂清洗后,渗透剂喷涂,渗透时间8min,中间补喷一次,去除使用清洗剂擦除,显像使用喷涂,观察时间5min。经过显像观察,未发现该部位存在不连续性迹痕(图3)。

借助于射线检测手段,对选定的DZ13-110-002电机转轴有缺陷部位进行取样,取样部位为轴身项中心方向85~110mm范围,轴向位置位于当量波高最高处896mm处,作射线检测,底片上无缺陷影像显示(图2)。

观察组显效37例、有效30例、无效3例,总有效率为95.7%;对照组显效34例、有效20例、无效9例,总有效率为85.7%,差异具有统计学意义(χ2=4.039 5,P=0.044 4)。

2.2.2 渗透检测

Analysis on Main Points of Steam Turbine Regenerative Extraction Steam System Design HUANG Tao(68)

2.2.1 射线检测

首先,依据GB/T1979—2001《结构钢低倍组织缺陷评级图》进行低倍组织观察,发现在取样部位存在一般疏松,级别为1.0级;中心疏松,级别为0.5级,无其余缺陷(图6)。

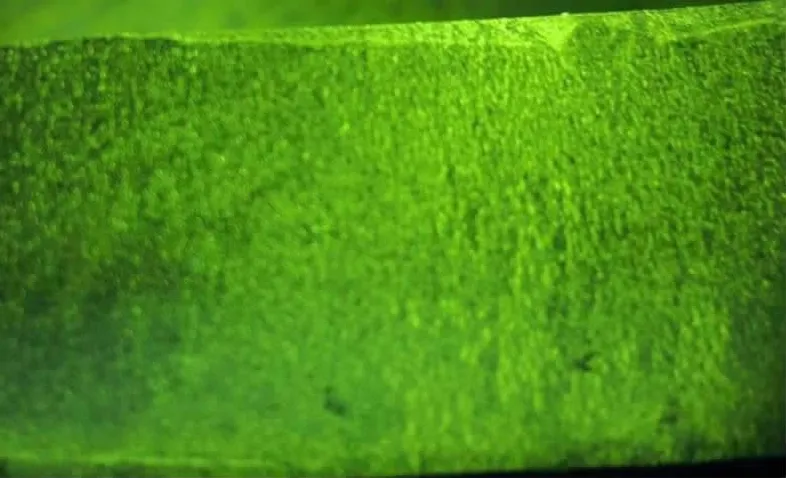

在取样部位进行荧光磁粉检测,使用CEJ-4000型磁粉探伤机,复合磁化,磁悬液浓度0.4ml/100ml,环境白光照度10lx,试样表面黑光辐照度2850μW/cm2,检测结果:在试样表面未发现磁痕显示(图4)。

3 其他方法试验验证

3.1 金相试验

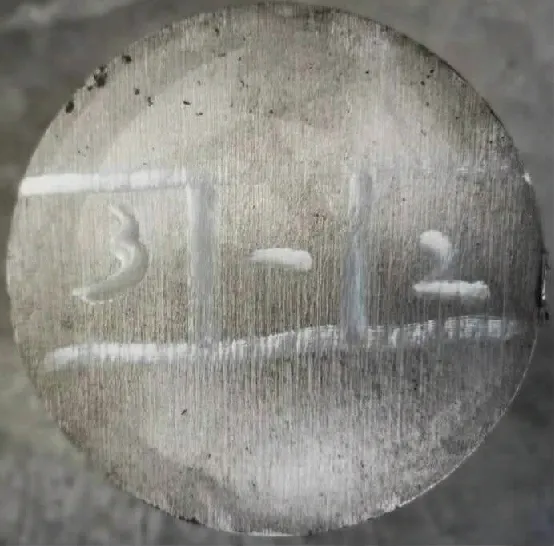

为了更有效地对超声波检测结果进行验证,笔者采用了包括金相试验、力学性能试验等在内的其他技术手段进行试验验证。首先,进行金相试验,在经过各种无损检测手段检测过的试样进行加工金相低倍观察样块(图5),试样选取3块,分别为如图中“1”、“2”、“3”的部位。

2.2.3 磁粉检测

护士应根据患者的心理特点和不良情绪,给予针对性的心理疏导,多给予鼓励、关心、安慰、照顾等,使其感受到温暖,缓解心理压力,介绍手术成功的病例,帮助患者树立信心。

3.2 力学性能试验

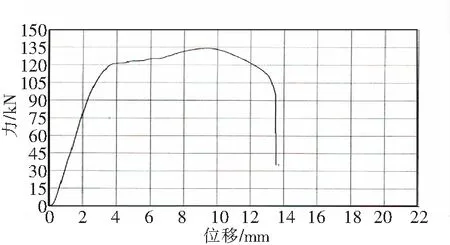

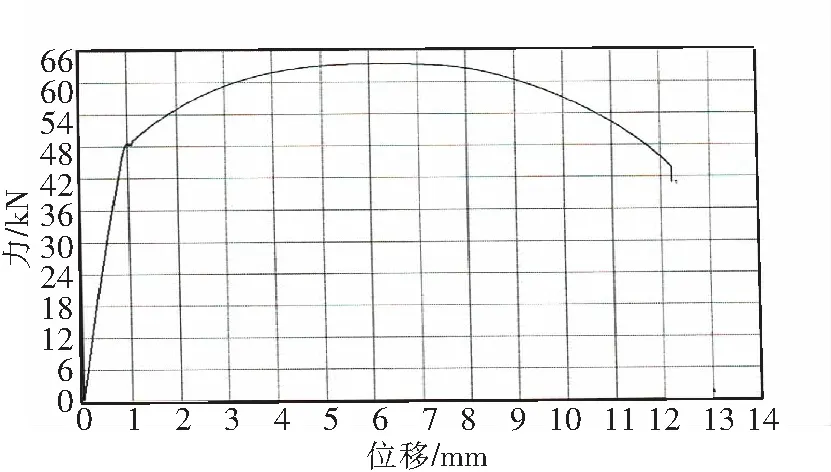

对选定的DZ13-110-002电机转轴有缺陷部位和无缺陷的部位分别取样,加工拉伸试验样棒和冲击试验样块,依据B/T228.1—2010《金属材料 第1部分:室温试验方法》、GB/T《金属材料 夏比摆锤冲击试验方法》分别进行力学性能试验作比对,这样就能说明两种状态的同种材料在相同的力学性能条件下的差异。通过试验,发现有缺陷的样棒与无缺陷的样棒在抗拉强度Rm(MPa)值、规定塑性延伸强度Rp0.2(MPa)值、冲击吸收能量KU2(J)值存在明显的差异,在断后伸长率A(%)、断面收缩率Z(%)差异不是太明显(图9)、(图10)。

4 结果分析

利用NB/T47013—2015《承压设备无损检测 第3部分:超声检测》标准中螺栓坯件径向检测R90mm的对比试块中φ3mm平底孔作为调节起始灵敏度的人工发射体进行灵敏度调校,取不同深度的3~5个深度平底孔反射波高位置的连线绘制DAC曲线,补偿6dB作为表面耦合补偿和衰减补偿,再增益6dB作为扫查灵敏度。从成品电机转轴中选取具有典型低倍组织缺陷的电机转轴,经过探测,从该批次 中选取了一根,其主要参数如表1:

4.1 缺陷波高当量误差的影响

影响缺陷定量的因素主要有:1.仪器及探头性能的影响;2.耦合与衰减的影响;3.试件几何形状和尺寸的影响;4.缺陷的影响。这些因素往往会使超声波检测时在对缺陷定量时产生实际误差,如果实物对比试块的组织很理想,那么,在对具体电机转轴进行检测时,内部存在低倍组织缺陷,由于锻造比不足,这些缺陷会以一般疏松及中心疏松的形态存在在轴身中心附近,当声束穿透缺陷后,如果不考虑材质本身的吸收衰减,声能会损失一部分,损失量取决于疏松的严重程度,声束返回被探头接收显示在示波屏上的信号就会有损失,并不能真实反映这些缺陷的实际大小。

4.2 缺陷指示长度的影响

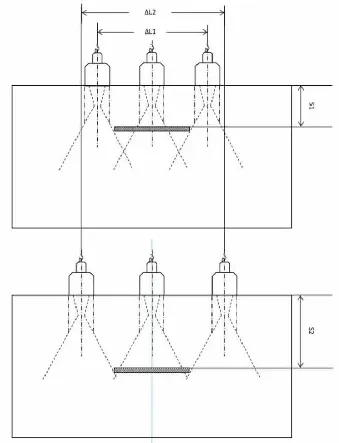

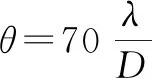

在超声波检测中,对缺陷定量只是一种约等值,实际缺陷往往比当量值大,这是由于缺陷的性质、取向、大小、表面状态、埋藏深度等因素决定的。其中,埋藏深度的影响可以通过计算来获得,由(图11)可以看出,声束从近场区(N)的最后一个最高值开始到不扩散区(1.64N)范围内声束的直径基本与晶片的直径相当,从不扩散区开始,声束的直径随传播距离(声程)的增加而增大。假设两个相同长度的缺陷出现在不同深度时,使用相同直径、相同频率的晶片进行探测,其标定的指示长度就会不同(式2)、(式3)。

(式2)

=tan

×

(式3)

式中:

声束半扩散角(°);

声束至缺陷位置的半径(mm);

缺陷埋藏深度(mm);

波长(mm);

晶片直径(mm)。

晶片发出的声波在波源附近各向同性的介质中辐射的波近似活塞波,等距离源的距离足够大时,活塞波类似于球面波。球面波波束向四周扩散,球面波各质点的振幅与距离成反比。当探头的晶片尺寸、频率一定时,波束的直径随着距离的增加简单增加,超声场中至波源充分远处横截面上的个点的声压是不同的,以轴线上的声压最高,实际探伤中,当主声束的最外侧的声压大概是轴线声压的一半,约降低6dB,因此,对着距离的增加,声束的扩散角会增加,当缺陷的两个端点处在声束的边界时,其指示长度也会随着埋藏深度的增加而简单增加。

5 结论

电机转轴是内燃机车上传动动力的重要部件,其质量的好坏与否直接关系到机车的运行安全。材料中的低倍组织缺陷在超声检测中虽然反射波波高较低,但是,一般情况下,低倍组织缺陷在产品中不是以点状形态存在,而是有一定的长度,大多在15~50mm左右,有的甚至可达150mm,这取决于锻造比不足的长度。在实际运行中,电机转轴长期处于扭力、拉力、冲击力以及自身的重力影响下不断交变工作,在疲劳状态下可能会发生断裂、开裂,当裂纹处于1~5mm之间时,发展速度较缓慢;当裂纹发展到5mm以上时,会迅速扩展,发生断裂的时间可能仅需数天甚至数小时,对低倍组织缺陷的定量如果不加以有效控制的,发生质量事故的几率会很高。在超声无损检测中,如果简单地运用某个检测标准对其质量进行评定是不科学的,假设选用2.5P14Z纵波直探头进行检测,由(图11)和(式2)、(式3)可以看出,在声束未扩散区处附近,超声场的直径与晶片的直径相当,约为14mm,如果缺陷的实际长度为30mm,埋藏深度在20mm时,此处声束的直径约为21mm;同样长度的缺陷如果埋藏深度90mm时,此处声束的直径约为38mm,此时,在20mm处,实际长度30mm的缺陷可以判定为长条形缺陷,同样长度的缺陷,如果埋藏深度在90mm处,可能会判定为点状缺陷。

综上所述,为了保证产品的质量,除了应该选用合适的探头外,还应该对指示长度加以限定,而不是笼统地对长条形缺陷加以定义。

[1]超声波探伤[M].中国劳动社会保障出版社 第2版,2008年.

[2]GB/T6402—2015 钢锻件超声检测方法[S].

[3]GBT 7736—2008 钢的低倍缺陷超声波检验法[S].

[4]GB/T1979—2001结构钢低倍组织缺陷评级图[S].

[5]B/T228.1—2010金属材料 第1部分:室温试验方法[S].

[6]GB/T金属材料 夏比摆锤冲击试验方法[S]