360 m2烧结机机头电除尘器系统升级改造

吴昱颢

(唐钢国际工程技术有限公司,河北 唐山 063000)

引言

近年来随着我国环保要求的不断提升,各地区加紧了对雾霾天气的治理。各级地方政府相应出台了符合城市发展要求的环保响应应急要求预案。冶金企业作为污染排放重工业企业也尽最大努力再不断升级优化各工艺单元,其中炼铁单元中烧结生产是污染的重点,伴随国家《工业炉窑大气排放标准》(GB 9078—1996)二级标准的颁布与实施,烧结生产中的粉尘浓度排放,氮氧化物排放必须按照《钢铁烧结、球团工艺大气污染物排放标准》,《关于推进实施钢铁行业超低排放的意见》严格执行,符合国家超低排放标准,烧结机和球团焙烧设备的排放质量浓度不超过10 mg/m3,氮氧化物排放质量浓度控制在50 mg/m3以下,这对钢铁企业而言,既是要求也是挑战。但在实际生产运行过程中,烧结机机头烟尘电阻较大,极容易出现反电晕现象,致使除尘器运行效率下降,排放不达标。为了改善生产运行中出现的实际问题,对整个烧结机除尘工艺展开数据调研及系统优化。受目前钢铁行业产能运行要求影响各工序之间相互制约,烧结机停运不能满足高炉生产,而电除尘器改造又必须在烧结机停运状态下进行,因此本次所研究改造项目均在短时间烧结机停运状态下完成,并且将除尘器最终烟尘排放浓度满足超低排放标准[1-2]。

1 360 m2烧结机头电除尘改造前的状况

360 m2烧结机其机头配置了双室四电场电除尘器,但该设备在实际生产运行中由于工艺位置区域狭窄所以致使在操作上电除尘器的进出口风管程不对称设计,这一布置并不合理,这种F型的电除尘器管道布置,在烧结机机头分支烟气管道上气流受到的阻力减少,造成大量烟气伴随压力下降而涌入,而远离烧结机机头的另一侧除尘管道在运行中由于气流影响造成压力上升,运行中吸入烟气量达不到运行标准的一半,从而影响了整个电除尘器运行效率致使电除尘后的烧结机粉尘排放质量浓度始终围绕在50 mg/m3,为了有效改善360 m2烧结机机头的电除尘器的运行效果,减低最终排放的粉尘浓度,特意对生产中的改造前烧结机机头的排放情况进行了现场数据跟踪及调研相关数据汇总,如表1所示。

表1 改造前烧结机机头相关参数

烧结机头电除尘器主要设计参数见表2。

表2 烧结机头电除尘器主要设计参数

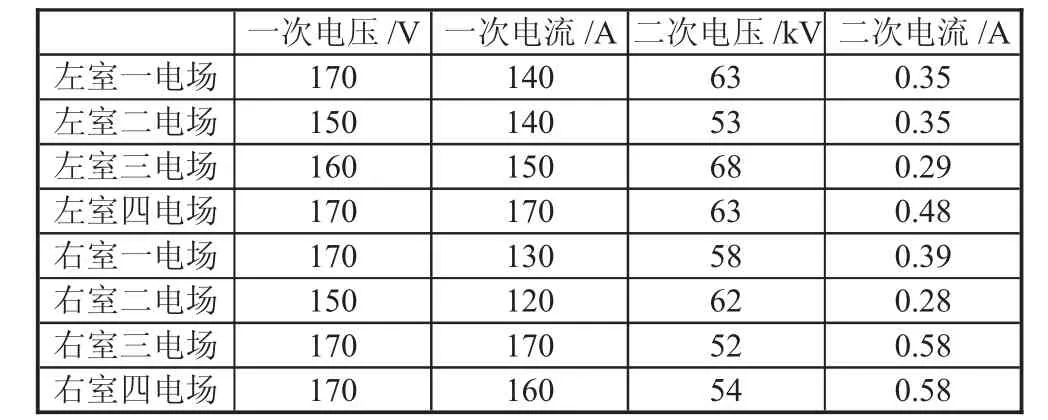

烧结机头电除尘器改造前电场运行电压、电流参数检测数据见表3。

表3 烧结机头电除尘器改造前电场运行参数

2 烧结机头电除尘改造前运行中出现的主要问题

1)烧结机电除尘器进出口管道所设计的分流板严重影响了烟尘气流的流通,并且伴随压力的波动造成在生产运行过程中进入烧接机的粉尘气流分布不均匀,出现了一侧大一侧小的现象。

2)该烧结机电除尘器本体运行多年,致使内部除尘器极板,各线路均有一定的变形和损坏,这也是整体运行效果不良的主要原因之一。

3)电除尘器在使用过程中由于没有定时进行清灰处理,造成内部极板间机会严重,灰斗也出现了板结现象,严重影响了电极板的运行效果[3-4]。

3 360 m2烧结机机头的电除尘改造措施

针对当前360 m2烧结机电除尘器存在的问题,结合现场生产数据通过综合分析认证,为了让烧结除尘后排放的粉尘浓度满足超低排放标准,必须对电除尘器进风口管道气流分布不均匀现象进行彻底改造,消除目前气流差异问题,达到均匀分配运行效果。特制定两种改造方案,以供实践认定

1)对烧结机第四电场进行改造,采用了旋转电极板的方式,同时对第一至第三电场的极板和线路进行一次全面彻底的检修维护,保证四个电场均能正常工作使用。

2)对第一至第四电场的极板进行调整,保证极板间的极线垂直度,清除电除尘器的积灰,在电除尘器中增设声波辅助清灰装置,可以有效的改善电除尘器清灰效果,改变原有的第四电场直流供电为高压脉冲式供电。

通过现场讨论,如果采用第一种改造方案,工程量较大,需要在烧结机停运30 d以上的检修过程中才能实现,如果烧结机停运如此之久,会耽误高炉生产,所以经过反复现场认证,决定采用第二种改造方案,这一改造方案投资小见效快,同时不致使高炉长时间停运,改造效果良好,各运行参数应能满足当前环保达标要求[5]。

4 电除尘器主要改造项目

4.1 电除尘器电源部分的改造

采用韩国浦项制铁集团公司的为烧结电除尘器配套的高压脉冲供电及控制系统,更换原360 m2烧结机电除尘器第三、第四电场的电源机构部分,变直流供电为高压脉冲供电,原电除尘器第一、第二电场电源部分保持原有状态不变,根据后期运转效果在进行下一步调整。

4.2 电除尘器本体及管道改造项目

4.2.1 电除尘器本体的改造

1)对电除尘器原有顶部的辅助振打系统进行调整,加重了原有的打锤锤头重量以提升除尘时的振打效果,让电除尘器清灰过程中能够提高振打能力,保证每次系统清灰效果。

2)在电除尘器内部增设了声波清灰器,其中电除尘器顶部安装16台,侧部安装12台,灰斗部安装16台,共计44台,并且在安装过程中相邻电场间都留有一定间隙,以满足在清灰过程中的清灰效果[6]。

3)调整极线的直线度,对破损的线路进行维修更换,保证极板的通电运行效果。

4)调整阳极板平面度,对目前极板上的附着粉尘及时清理。

5)调整极板间的运行距离。

6)在第一电场进口端大框架上增设了预荷电装置从而大幅提升了电除尘器的粉尘预先荷电。

4.2.2 电除尘管道改造项目

拆除目前生产中电除尘器进出口风口管道,在管道的进出风口设置分流风箱,使得电除尘器进气流能够做到均匀分配。

5 改造后的电场供电情况及除尘效果

5.1 改造后的电场供电情况

1)360 m2烧结机机头电除尘系统改造升级后,第一电场和第二电场输出功率呈明显增大趋势,供电情况也较以往运行时更为优化[7-8]。

2)第三、第四电场更换为高压脉冲电源后虽然输出功率减小,但在实际运行过程中除成功率得到了大幅度提升,针对这次改造现场工作人员对投运后的三个月生产运行数据进行了具体监测记录相关数据如表4所示。3)通过电除尘器运行实践数据对比,第三,第四电场采用了高压脉冲供电模式,较以往采用直流供高压供电模式每小时可以节约用电150 kWh,耗电量明显降低,节电率可达60%。

表4 360 m2烧结机机头改造后除尘器供电生产运行数据

5.2 除尘改造后的数据记录(见表5)

表5 除尘改造后的数据追踪记录

5.3 改造后的生产实践数据记录

在生产实践运行过程中,为了进一步对烧结机机头电除尘器各电场所起的作用进行跟踪记录,在正常生产运行过程中,对360 m2烧结机头电除尘器,分别采用了运行四个电场和运行三个电场的模式进行生产实践数据对比,所记录的烟气浓度监测数据,如表6所示。

表6 烟气质量浓度监测数据mg/m3

通过对大量的生产实践数据进行跟踪记录不难发现,在保证原有电除尘器其他运行方式的前提,通过对电除尘器的第三,第四电场从原有直流供电变更为高压脉冲供电,得到如下结论:

1)烧结机机头电除尘器第三,第四电场的除尘效果明显优于第一和第二电场的出现效果,说明对于电除尘器而言高压脉冲供电为首选供电模式。

2)电除尘器第四电场虽然烟气流量不高,但在停运后烟气排放浓度会出现超标现象,所以在对第四电场进行停运实验时,只记录了短暂的生产数据。

6 结语

360 m2烧结机头电除尘器经过6 d的停机改造后,伴随所有改造同时进行了一次全面彻底的检修维护,最终烟尘排放质量浓度由原来的62.18 mg/m3下降到9.42 mg/m3,每小时可节约用电150 kWh,年节约电费可达近60万元。在满足烧接机运行环保要求的情况下,取得了良好的经济效益和社会效益,本次烧结机机头电除尘器改造对冶金企业其他同类型烧结除尘改造具有指导示范作用,也是冶金企业烧结工艺除尘的一次突破性实验。