骨料颗粒级配对充填用煤矸石混凝土力学性能的影响

李大为

(山西省公路局 吕梁分局,山西 吕梁 033099)

0 引言

在一次能源消耗中,中国的煤炭消耗占比达到70%以上[1],所占比重远高于世界的平均消耗水平,为社会经济发展做出了巨大贡献,但煤炭开采引发的地表大范围塌陷等各种问题亟需防治。据统计,我国现存的采煤塌陷区超过1万km2,且每年仍在以270~410 km2的速度递增[2]。为了解决煤炭开采造成的一系列问题,各大企业都开始使用煤矿采空区充填技术,但其充填成本高昂,应用效果不理想,因此,开发一种价格低廉的绿色充填材料成为重中之重。

煤矸石和粉煤灰作为煤炭开采与利用过程中产生的大宗固体废弃物,目前我国煤矸石和粉煤灰的堆存量分别为70亿t和30亿t,且二者每年分别以3.0~3.5亿t和5.5~5.7亿t的速度增长[3-4]。长期堆放的煤矸石和粉煤灰不仅占用大量土地,同时煤矸石和粉煤灰中的有害物质也会污染周围的土壤、空气和水。此外,我国约有2 000多座煤矸石山自燃引发火灾,自燃产生的大量SO2、CO、H2S等有毒有害气体给矿区环境保护带来严峻考验。因此煤炭企业每年需要投入大量资金解决煤矸石土地的征用、矸石山的污染、山体滑坡和泥石流等自然灾害问题。

以煤矸石和粉煤灰为原材料制备一种新型的混凝土用在采空区充填领域,不但可以解决“三下”压煤和因煤炭开采导致的地表沉陷问题,同时可以消纳大量煤矸石和粉煤灰,是一种兼具环境保护和节能减排的充填方法。

在充填混凝土中,骨料的粒径级配对混凝土力学性能的影响显而易见,因此有必要对煤矸石骨料的粒径级配进行基础研究。研究发现,采空区充填材料的力学性能要求是龄期为7 d和28 d抗压强度分别大于3 MPa和4 MPa[5]。本文以煤矸石为骨料,粉煤灰和普通硅酸盐水泥为胶凝材料,利用正交试验确定了充填材料中的原材料配比和各因素对材料力学性能的影响强弱;考察了煤矸石颗粒级配对骨料密度、空隙率及充填材料抗压强度的影响。

1 试验概况

1.1 原材料

煤矸石采用晋能控股煤业集团在采煤过程中生产的经洗选后的煤矸石骨料;粉煤灰采用山西电力公司太原第一热电厂生产Ⅱ级粉煤灰,含水率为0.60%,比表面积为4.50 m2/g;试验水泥采用山西鑫泰宇公司生产的太行山牌P.O32.5级普通硅酸盐水泥,比表面积为0.37 m2/g。煤矸石、粉煤灰和水泥的化学组成和矿物组成见表1和图1,可知试验用煤矸石属于黏土岩类矸石,试验用粉煤灰为F类粉煤灰。P.O32.5级普通硅酸盐水泥的物理力学性能见表2,可知试验用水泥性能满足试验要求。

表1 煤矸石、粉煤灰和水泥的化学组成分析

表2 P.O32.5级普通硅酸盐水泥的物理力学性能

图1 煤矸石、粉煤灰和水泥的矿物组成分析

分别称取一定量的煤矸石、粉煤灰和水泥进行烘干。然后用锤式破碎机(LC-CP-200)将大块煤矸石进行破碎。最终通过不同目数的方孔筛,去除原料中的杂质和粗大颗粒,获得不同目数的煤矸石。粉煤灰和水泥的目数均大于200目。

1.2 试验设计

1.2.1 充填用混凝土原材料配合比设计

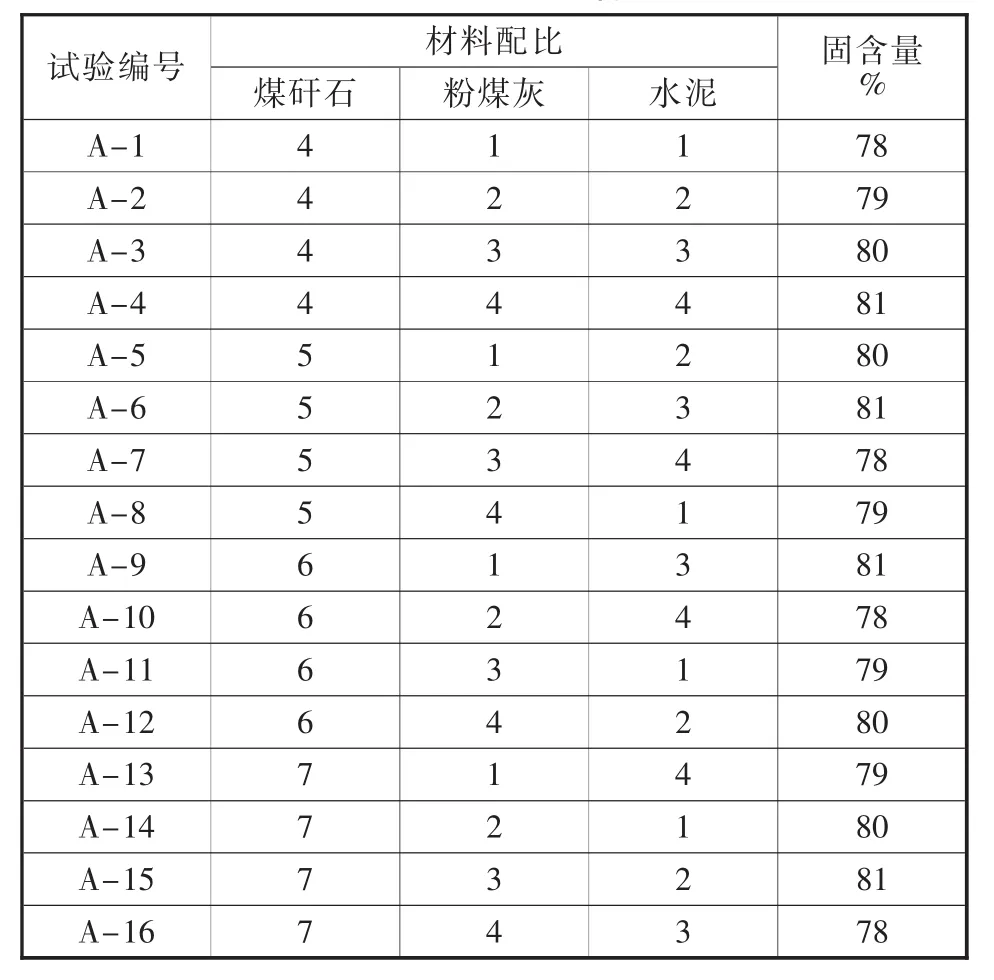

为了研究充填用煤矸石轻骨料的混凝土力学性能,根据试验需要设计四因素四水平正交试验,以煤矸石用量、粉煤灰用量、水泥用量和固含量为正交试验的4个因素,其中煤矸石用量的4个水平为4、5、6、7,粉煤灰用量的4个水平为1、2、3、4,水泥用量的4个水平为1、2、3、4,固含量的4个水平为78%、79%、80%、81%.设计16组配合比并测试混凝土在7 d和28 d的无侧限单轴抗压强度。正交试验的具体配合比设计见表3。

表3 煤矸石混凝土配合比设计

1.2.2 煤矸石混凝土中骨料级配设计

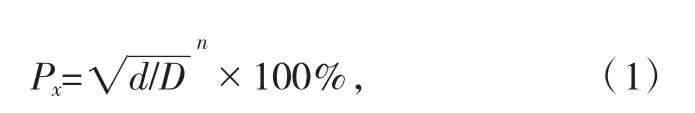

最大密度曲线理论[6]认为不同粒径大小的骨料经合理搭配后密度和孔隙率均会得到优化,利用公式可以表达为:

式中:Px为粒径为d的煤矸石通过百分率,%;D为煤矸石的最大粒径,mm;n为A.N.Tabol公式系数。

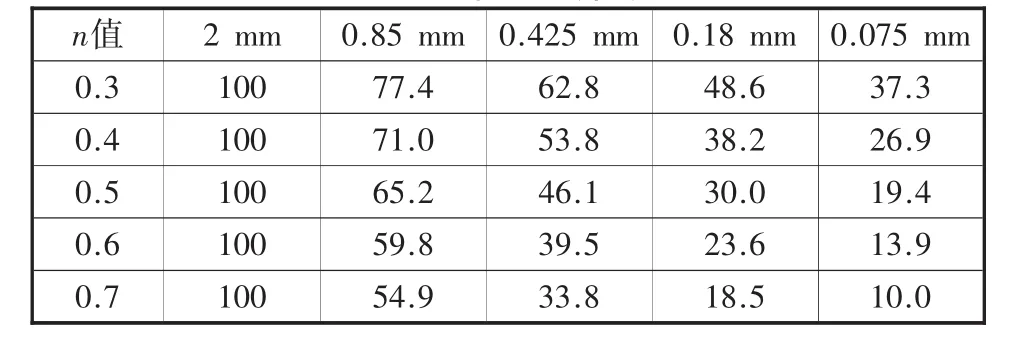

用于筛分煤矸石的套筛筛孔尺寸依次为2 mm、0.85 mm、0.425 mm、0.18 mm、0.075 mm,各级粒径递减。其中破碎后的煤矸石粒径组成中最大粒径为2 mm,利用式(1)计算不同n值(0.3、0.4、0.5、0.6、0.7)时煤矸石骨料的粒径组成,煤矸石在各筛上的通过率见表4。可以看到n值越大,骨料组成中粗颗粒煤矸石越多,细颗粒煤矸石越少。图2为不同n值下的Fuller曲线。

表4 煤矸石在各级筛的通过率

图2 不同n值下的Fuller曲线

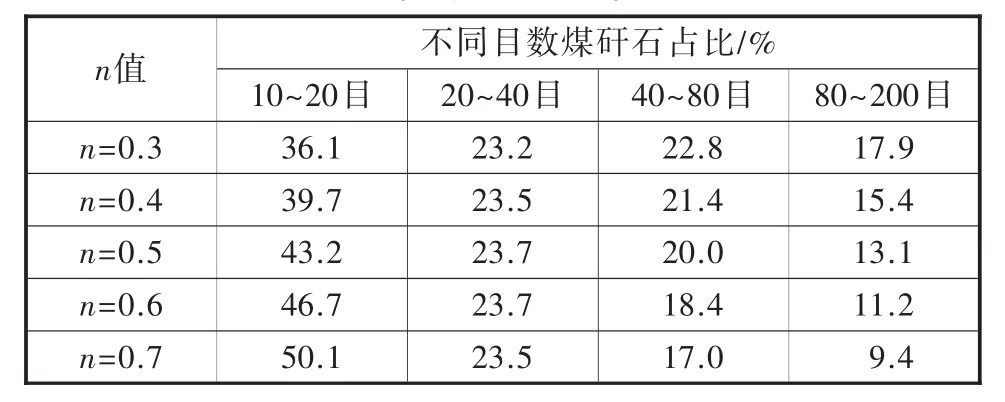

Fuller曲线对煤矸石最佳颗粒级配的确定具有重要作用。根据图2中不同n值的Fuller曲线计算不同目数煤矸石的占比见表5。可以看到,不同级配方案中随着n值的增大,粗颗粒煤矸石(10~20目、20~40目)逐渐增多,相对应的细颗粒煤矸石(40~80目、80~200目)逐渐减少。n=0.3时,粗颗粒煤矸石占比为59.3%,细颗粒煤矸石占比则为40.7%;而n=0.7时,粗颗粒煤矸石占比高达73.6%,细颗粒煤矸石仅占26.4%.

表5 不同n值的煤矸石颗粒级配占比

1.3 煤矸石混凝土试件的制备与养护

煤矸石混凝土试件按照GB/T50581—2002《普通混凝土力学性能试验方法》使用搅拌机拌制煤矸石混凝土拌合物。混凝土抗压试验采用100 mm×100 mm×100 mm三联模具成型。试件在标准条件下进行养护,然后编号、脱模。脱模后立即放入温度为20℃±2℃,相对湿度为95%以上的标准养护箱中养护,养护龄期为7 d和28 d。

1.4 充填用煤矸石混凝土试件的力学性能试验方法

试块的抗压强度依据GB/717671—1999《混凝土力学性能试验方法》。3个试块为一组,取平均值作为测试数据。当个别试块的抗压强度偏大或者偏小时(15%),将该数据剔除,剩余试块的抗压强度平均值为该组的抗压测试数据。

1.5 充填用煤矸石骨料空隙率及密度的测定

按照T0301的方法取样、缩分,在105℃±5℃的烘箱中烘干。骨料的空隙率及密度测定依据JTG E42—2005《公路工程集料规程》。

1.6 试验仪器与设备

试验主要设备(规格型号)为电子天平、电热鼓风干燥箱、500 mL容量瓶、平头铁锹、捣棒、锤式破碎机、标准检验筛、混凝土振动台、电脑全自动恒应力试验机、标准恒温恒湿养护箱、全无油润滑空气压缩机、混凝土搅拌机、三联抗压试模(100 mm×100 mm×100 mm)。

2 试验结果分析

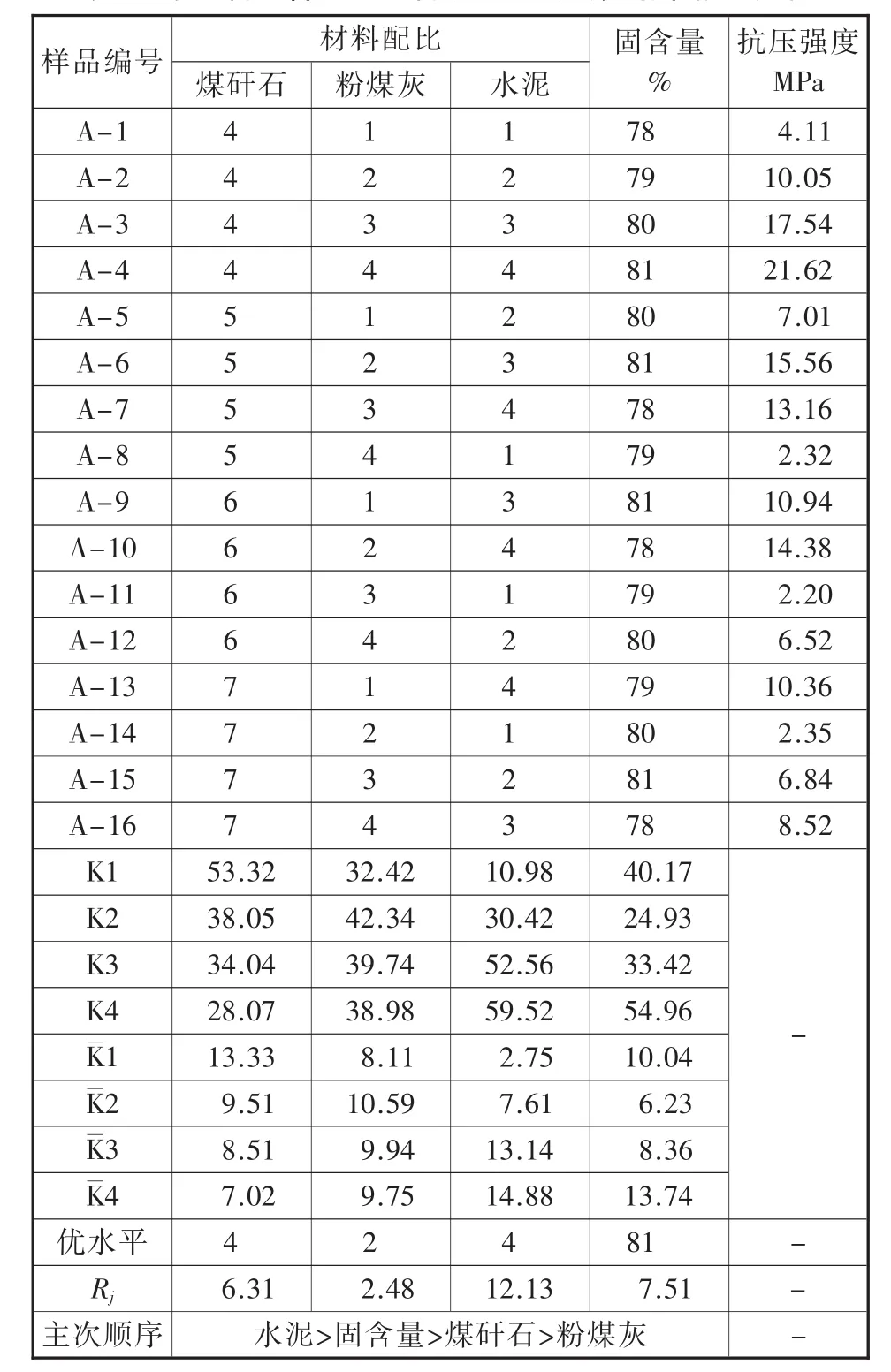

2.1 原材料配合比对煤矸石混凝土力学性能的影响

力学性能指标为无侧限单轴抗压强度。试验采用四因素四水平正交试验方法,并结合方差分析,判断四因素的影响显著水平。原材料配比设计及7 d、28 d试验结果和28 d试验结果的极差分析见表5。可以看到,影响煤矸石混凝土力学性能的四因素强弱顺序依次为水泥>固含量>煤矸石>粉煤灰。在充分考虑充填材料抗压强度性能的基础上(一般矿井充填材料的抗压强度选用要求为养护龄期7 d达到3 MPa,28 d达到5 MPa),参考充填成本等因素,确定材料的合适配比为煤矸石∶粉煤灰∶水泥=5∶1∶2,固含量为80%.

表5 原材料配合比及材料抗压强度试验结果极差分析

2.2 粒径级配对充填用骨料性质及混凝土力学性能的影响

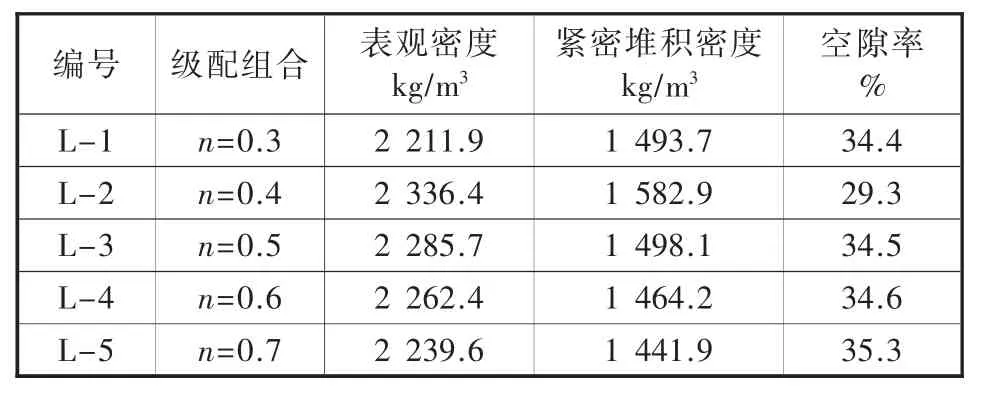

表6为颗粒级配后不同粒径组成的煤矸石骨料密度及空隙率分析。可以看到,煤矸石的表观密度和紧密堆积密度随n值的增大先增大后减小,空隙率则呈现出相反的趋势。当n=0.4时,煤矸石的表观密度和紧密堆积 密 度 最 大 ,分 别 为 2 336.4 kg/m3、1 582.9 kg/m3,空隙率最小,为29.3%.这说明n=0.4时煤矸石的级配组合最优。

表6 不同粒径组成的煤矸石骨料密度和空隙率分析

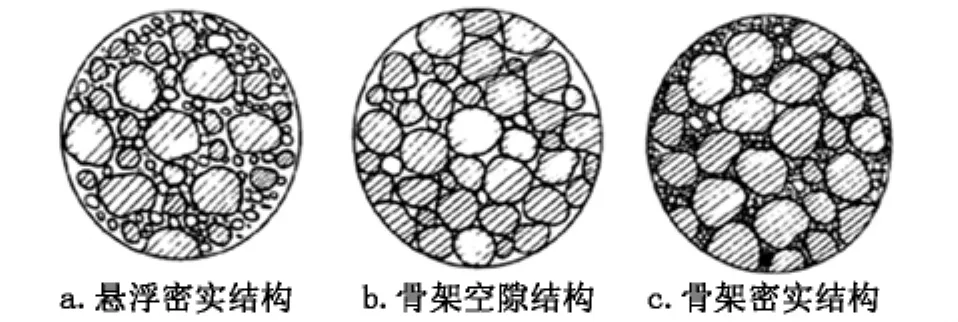

不同级配参数n对应的试块抗压强度如图3所示。可以看到,颗粒级配不同的煤矸石基混凝土材料的抗压强度不同,随着n值的增大,煤矸石混凝土材料的抗压强度先增大后减小。当n=0.4时,煤矸石混凝土材料的7 d和28 d抗压强度分别为3.22 MPa和7.01 MPa,达到最大。这是因为n=0.4时煤矸石混凝土材料的内部结构密实,表6中n=0.4时的空隙率最小恰恰说明了这一点。

图3 不同级配参数n的试块抗压强度

n=0.4时对应的煤矸石颗粒组成如图4中的骨架密实结构,此时相互嵌锁的粗颗粒煤矸石成为整个煤矸石混凝土材料的空间骨架,而细颗粒则填充在混凝土材料骨架间的空隙中,使得材料的内摩擦力增大,黏聚力增强。n=0.3时材料抗压强度较低则是因为大颗粒煤矸石占比少,小颗粒煤矸石占比多,形成了悬浮结构。而在n=0.4之后抗压强度逐渐降低则是因为细颗粒占比较少,容易在空间骨架之间形成空隙,材料结构内部黏聚力降低,抗压强度减小。

图4 3种典型组成结构[7]

3 结语

a)利用煤矸石、粉煤灰和水泥制备煤矸石混凝土充填材料,获得材料组分的最优配比为煤矸石∶粉煤灰∶水泥=5∶1∶2,固含量为80%。

b)煤矸石粒径变化对材料性能起主要作用,骨料的密度及空隙率随n值变化而变化。当n=0.4时,级配骨料的空隙率最小,为29.3%,表观密度和紧密堆积最大,分别为2 336.4 kg/m3和1 582.9 kg/m3,骨料颗粒级配合理。

c)骨料级配合理的煤矸石混凝土在7 d和28 d的无侧限单轴抗压强度分别为3.22 MPa和7.01 MPa,满足采空区充填材料的力学性能要求。