再生剂对老化沥青再生效果的影响

万民晶

(山西交投高新高速公路管理有限公司,山西 晋城 048300)

我国公路里程巨大,居世界首位,其中最早建成的路面使用期限已达到20~30年,亟待维修养护,以实现提升使用性能和延长服役寿命的目的。废旧沥青混合料再生利用技术可以100%利用旧沥青混合料,节约能源和资源,大幅降低沥青路面服役周期成本,其中再生剂是决定再生路面施工效果的关键材料。良好的沥青路面再生剂能够充分渗透到旧沥青内部,补充旧沥青中轻组分,起到激发旧沥青性能的效果。目前,市面上再生剂产品大多以轻质油为主,辅以少量抗老化剂、增塑剂等材料复配而成,达到补充老化沥青中挥发流失的轻质组分的目的[1-2]。本文以再生剂性能及其对老化沥青恢复效果为评价指标,不断调节各组分比例,自主研发出一种以废弃植物油为主要原料的沥青热再生剂,与市面上两种不同类型再生剂相比,自主研发再生剂对老化沥青具有恢复效果更优,自身抗老化性能良好的特点,而且黏度适宜,方便施工喷洒,应用前景广阔。

1 试验

1.1 试验原料

中海AH-70(用于制备老化沥青)和AH-90号基质沥青,再生剂P1,再生剂P2,废弃植物油,芳烃油,增塑剂,抗老化剂。

1.2 再生剂制备

将AH-90基质沥青加热到80℃~90℃,加入相应比例的废弃植物油和芳烃油,充分搅拌均匀,然后加入增塑剂和抗老化剂,冷却到室温即得再生剂。

1.3 再生沥青制备

制备工艺:对中海AH-70基质沥青依照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)的方法制备老化沥青;将制得的老化沥青加热到130℃,倒入相应掺量的再生剂,搅拌均匀,即得再生沥青。

1.4 性能测试

再生剂性能指标测试:30℃布氏黏度、薄膜烘箱试验前后质量损失和黏度比。

基质沥青和再生沥青指标测试:针入度、延度和软化点。上述测试方法依照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)进行。

车辙因子测试:采用美国TA公司生产的DSR(DHR-1),平板直径为25 mm,板间间距设置为1 100 μm。所有样品安放后在待测温度下保持20~30 min后开始测试。所有样品车辙因子温度和加载频率范围分别为30℃~80℃和0.1~100 rad/s。

2 结果与讨论

2.1 不同配方再生剂性能指标测评及配方确定

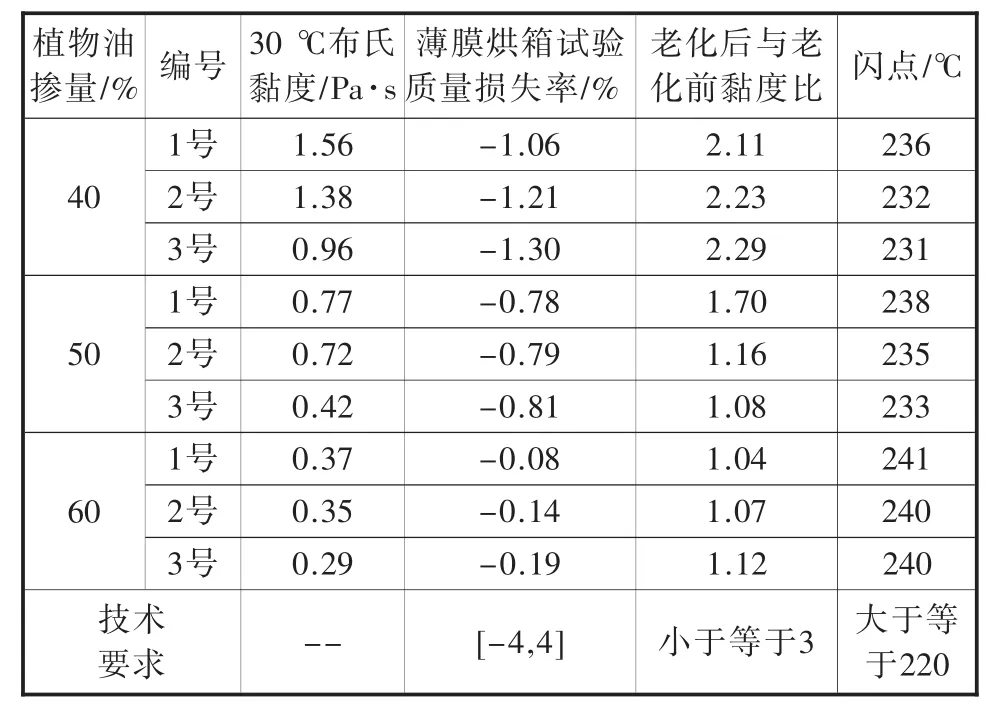

本文考察了废弃植物油掺量、基质沥青与芳烃油质量比这两因素对再生剂性能的影响。不同植物油掺量和基质沥青/芳烃油质量比制备的再生剂样品编号如下:

植物油掺量40%:1号-40∶40∶20;2号-40∶30∶30;3号-40∶20∶40。

植物油掺量50%:1号-50∶33∶17;2号-50∶25∶25;3号-50∶17∶33。

植物油掺量60%:1号-60∶26∶14;2号-60∶20∶20;3号-60∶14∶26。

上述样品配方中增塑剂和抗老化剂分别占其余3种成分总质量的2%和1%.相应配方再生剂性能指标情况如表1所示。

表1 不同配方再生剂的性能指标

热沥青再生剂作为一种废旧沥青路面辅助添加材料,其黏度指标能够同时展示产品自身流动性、对废旧沥青路面铣刨料渗透浸润性能以及施工喷洒便捷性等多重特性,是实现其与旧沥青融合良好效果、保证沥青黏结料与集料均匀裹覆、集料之间黏合良好的重要指标。另一方面,再生剂的闪点也是衡量材料在储运以及施工过程安全与否的重要指标[3]。实验室闪点试验结果显示,所选配方再生剂的闪点值均满足大于等于220℃的技术要求,说明该类型再生剂安全性能较好。

旋转薄膜烘箱试验前后质量损失率、老化后与老化前60℃动力黏度比是衡量再生剂自身抗老化性能的重要指标,质量损失率和老化后与老化前黏度比值越大,表明在高温条件下再生剂产品分解和轻组分挥发现象越严重,相应产品抗老化性能也越差[4-5]。所有再生剂样品老化前后质量损失率和黏度比均满足技术要求,且随植物油掺量的增加,抗老化性能越好,尤其是当植物油掺量达到60%以上时,样品老化前后质量损失率极低,数值从40%时损失1.06%(1号)降低为0.08%(1号),且其黏度比最小,数值均在1左右,说明在高温条件下该再生剂性能较为稳定,相应样品抗老化性能最好。

鉴于再生施工大多在常温及以上条件进行,故本文选取30℃布氏黏度作为评价指标。可见,随植物油掺量的增加,样品黏度呈显著下降趋势,当其掺量从40%上升为60%时,其余成分比例相同相应的样品黏度从1.38 Pa·s下降到0.35 Pa·s,同时,植物油掺量确定时,基质沥青质量比例越大,相应样品黏度越大;如当植物油掺量为50%时,1号~3号样品中基质沥青从33%降低到17%,相应黏度值从0.77 Pa·s下降到0.42 Pa·s,即植物油和芳烃油两种轻质油组分对再生剂体系的黏度影响较为明显。相关文献显示,再生剂产品黏度保持在0.42~0.7 Pa·s范围内时,相应的施工效果较好,黏度太大或者太小均会对再生效果产生不利影响[6],当施工温度为30℃左右时,植物油掺量为50%时相应的再生剂样品黏度较为适宜,故对老化沥青的再生效果评价选用植物油掺量为50%时相应的再生剂样品。

2.2 不同再生剂制备再生沥青性能指标测评

表2为不同再生剂对老化沥青的再生效果比较。表2中以基质沥青性能指标为基准,同时考察了市购两种不同类型再生剂对老化沥青的恢复效果,上述再生沥青中再生剂掺量均占沥青质量的10%.沥青在高温条件下的老化,伴随着轻组分的挥发及油分向胶质和沥青质转变,体系内部组分发生渐变过程,表现为沥青针入度和延度降低,软化点升高[7]。

表2 不同再生剂对老化沥青的再生效果比较

表2数据显示,再生剂加入到老化沥青中,伴随着沥青针入度和延度的上升,软化点下降,即所有再生剂样品均能极大地恢复老化沥青的性能。废弃植物油和芳烃油总量越多,相应再生剂对老化沥青的恢复效果越好。市购再生剂P1在相同条件下,对老化沥青的针入度恢复效果最为明显,达到99(0.1 mm),另外实验室测试其30℃布氏黏度数值仅为0.29 Pa·s,并未处于施工喷洒的最佳黏度范围内。

自制再生剂相应再生沥青10℃延度较基质沥青有明显的提升,2号和3号试样再生沥青10℃延度均可达100 cm以上,表明该再生剂能够极大地提升沥青的延展性能,再生沥青软化点与基质沥青老化前数值基本一致。同时,针入度数值高达80(0.1mm)以上,表明此掺量条件下再生沥青偏软,即再生剂掺量可以适当降低,以达到降本增效的施工目的。较之于自制再生剂和对比样P1,市购再生剂P2对老化沥青的恢复效果较差,10℃延度数值仅为58 cm。

2.3 再生剂掺量对再生沥青性能的影响测评

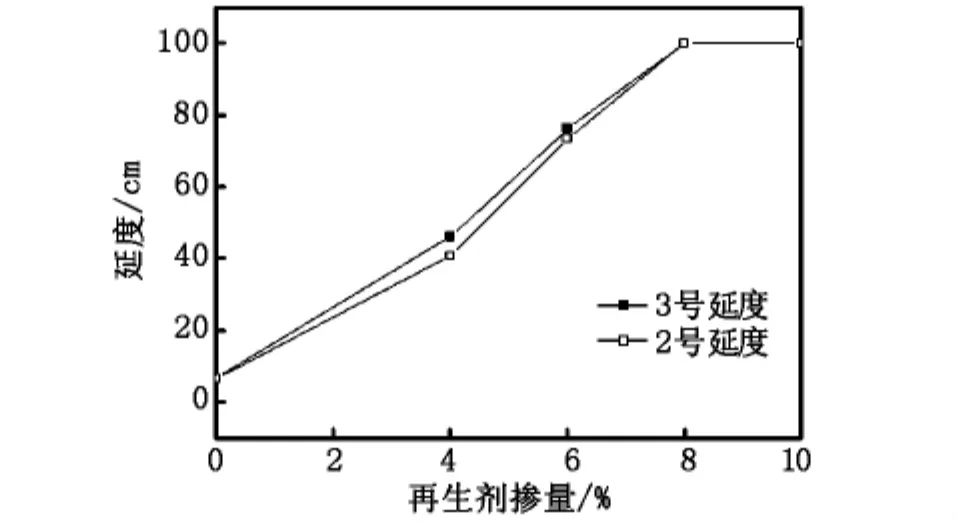

综合分析再生剂性能试验数据和对老化沥青的恢复效果,初步筛选当废弃植物油掺量50%,2号和3号再生剂为较好再生剂产品配方。分析不同掺量条件下,再生剂对老化沥青性能的恢复效果,如图1和图2,其中再生剂掺量分别为4%、6%、8%和10%。从图中曲线变化趋势可见,随着再生剂掺量的增加,再生沥青的针入度显著上升,同时软化点大幅下降,说明再生剂能够有效补充老化沥青轻质油分的损失,降低老化沥青的硬度。且数据显示,再生剂掺量达到6%时,两种配方再生剂相应再生沥青的针入度已经达到69(0.1 mm)以上,而此时再生沥青软化点高于49℃,较基质沥青高1℃以上。若增加再生剂用量,相应再生沥青质持续变软。因而,为实现再生沥青轻质组分补充和老化沥青性能恢复的效果,将再生剂掺量初步选定为6%~8%,可根据施工现场环境状况、施工成本以及废旧沥青路面实际情况等多方面因素选择适当的再生剂掺量。

图1 老化沥青软化点和针入度随再生剂掺量增加的变化规律

图2 老化沥青延度(10℃)随再生剂掺量增加的变化规律

为了更加显著地反映再生剂产品对老化沥青延展性能的恢复效果,文中选取再生沥青10℃延度作为评价指标。图2可见,再生剂产品的加入可以显著提升老化沥青的延展性能,且随着再生剂掺量的增加再生沥青延度提高幅值更加明显,说明再生剂可以较好地恢复老化沥青的性能。另一方面,两种配方再生剂对老化沥青延度的恢复效果基本相同,均在掺量8%时达到100 cm以上,且当掺量为6%时,能够达到60 cm以上,显著高于基质沥青延度35 cm的数值,说明掺量6%~8%的再生剂对老化沥青中的大分子结构具有较好的溶解效果,同时显著提升老化沥青的韧性和延展性能,这一结论与再生沥青针入度与软化点指标恢复效果保持一致。

2.4 再生沥青车辙因子测评

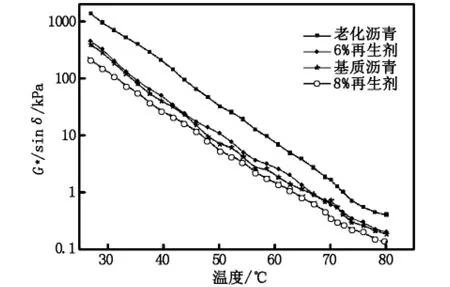

美国SHRP计划为了能够更加精确地表征沥青混合料路面受外力作用和环境温度的影响规律引入了车辙因子G*/sinδ。G*/sinδ表示沥青路面的抗永久变形能力,其值越大,表明相应沥青路面的抗车辙能力越强。图3和图4分别为基质沥青、老化沥青以及再生剂掺量6%和8%条件下再生沥青的车辙因子随温度和频率的变化关系曲线。

图3 不同沥青样品车辙因子随温度的变化规律

图4 60℃不同沥青样品车辙因子随频率的变化规律

图中显示,所有沥青样品的G*/sinδ均在高温和低频区值最小,这一规律与实际沥青路面在服役过程中应用性能一致,即温度越高,加载频率越大,沥青的抗变形能力越差。基质沥青老化过程中,伴随着轻质组分的挥发以及部分轻质组分转变成沥青质,致使体系变硬,因而在相同温度和频率条件下,老化沥青的G*/sinδ较基质沥青数值更高。沥青再生剂的加入能够有效补充老化沥青的轻质组分并恢复基质沥青的性能,且再生剂掺量越高,其G*/sinδ值恢复越明显,当掺量达到8%时,再生沥青的G*/sinδ曲线位于基质沥青下方,即此时再生沥青体系中再生剂含量略高于最佳掺量,相应再生沥青体系质软,在高温条件下路面易产生车辙,这也再一次印证了对于本文所述老化沥青而言,自制再生剂掺量最佳掺量范围为6%~8%。

3 结语

a)以废弃植物油为主要成分,与基质沥青、芳烃油复配,辅之以少量增塑剂和抗老化剂,可制得一类再生效果较好的植物油基热沥青再生剂。

b)以30℃布氏黏度、薄膜烘箱试验质量损失率和黏度比等指标评价了不同再生剂的性能,确定当植物油掺量为50%时,相应再生剂具有较好的抗老化性能和黏度。

c)对比分析了植物油掺量为50%的再生剂与市购两种再生剂对老化沥青性能的恢复效果,结合黏度指标结果显示,自制再生剂对老化沥青恢复效果更好且黏度适宜。

d)通过测定不同再生剂掺量相应再生沥青的指标恢复情况,明确了再生剂在路面再生施工中适宜的掺量范围为6%~8%,最后通过再生沥青的车辙因子变化规律验证了这一结论。