基于车辆表面温度分布的烘干房气流组织优化

刘营芳 陈银辉 黄子硕

1同济大学建筑与城市规划学院

2上海市建筑科学研究院

0 引言

畜禽运输货车车体的消杀是畜禽养殖场防疫的重要环节。若车体干燥不充分不完全,大部分消毒剂对猪繁殖与呼吸综合征病毒(PRRSV)的灭活效果有限[1],同时,车辆烘干效果和能耗直接影响养殖企业的防疫安全和运营成本。既有研究多为农副产品及饲料的干燥技术研究[2-3],或结合具体案例对畜禽转运车烘干房在不同气流组织下的空气温度进行比较[4-5],但烘干房内气流组织设计仍缺乏可靠依循。

本研究将关注点回归到被烘干车辆本身,分析烘干过程中车辆表面温度的均匀性与最终烘干效果间的关联关系,提出以车辆表面温度分布不均匀系数作为评价烘干房气流组织优劣的依据,并结合第四代烘干房的现场实测和CFD模拟,对这一假设进行验证。

1 车辆烘干过程的热湿迁移过程及其评价指标

1.1 热湿迁移过程

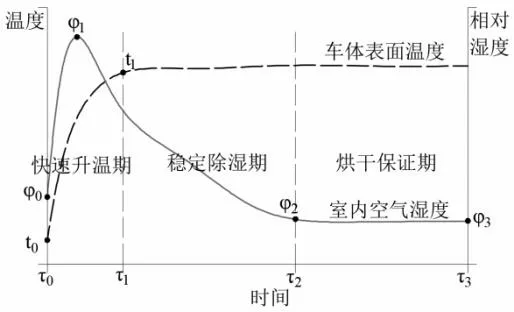

热风干燥技术依据介质传热原理,烘干区域内的初始冷空气首先被置换为热空气,然后与车辆表面产生温度梯度和水分梯度,车辆表面与周围热空气的传热传质过程同时发生,方向相反,完成车辆的加热脱湿。烘干过程中的热湿迁移可分为三个阶段,如图 1所示:

图1 烘干过程车体表面温度与空气湿度变化图

在快速升温期,热空气与车辆之间通过对流换热的方式传递热量,使得车辆表面水分受热汽化,汽化的水蒸气扩散到周围空气中,经循环系统排出室外。此过程中,车体表面温度迅速上升至t1,室内空气湿度先迅速上升至φ1,之后湿空气开始排出室外,室内空气湿度迅速下降。在稳定除湿期,送入室内的热风车辆表面水分的汽化潜热,湿空气不断排出室外,而车体表面温度基本不变,室内空气湿度平稳下降至φ2后基本保持不变。在烘干保证期,车辆表面水分基本被完全蒸发,部分区域存在少量水分,因此送风风速与温度均下降,车辆表面温度与室内空气湿度均基本保持不变,继续烘干保证车辆整体所有区域均达到烘干要求。

微生物学的研究表明,大多数病毒的耐受温度不超过60℃[6]。因此,烘干房常以60℃作为烘干要求。经测量,快速升温期为 5~10 min,稳定除湿期约 15~ 20 min,烘干保证期约20 min。但研究表明,病毒处于55~60℃的温度中,十几分钟内即可灭活[6],这说明目前烘干房的设置烘干保证时间过长。根据调研发现,设置较长的烘干时长主要是由于被烘干车辆结构复杂,易出现烘干不均匀的现象。但与此同时容易出现部分区域过分烘干而损伤车体,并造成能源浪费。因此,本文的优化目的为提高车辆烘干均匀性,确保车辆整体受热均匀,同步烘干,避免出现部分区域温度过低未达到烘干要求的情况,从而缩短烘干保证阶段的时长,降低烘干能耗。

1.2 车体表面温度分布均匀性指标

结合上述热湿传递过程分析以及烘干杀菌的温度要求两个方面的因素,提出车辆表面温度不均匀性作为烘干效果和烘干效率的指标。

为更好评价优烘干房气流组织的优劣,引入不均匀系数[7]作为评价车体表面温度不均匀性指标,该指标的计算方法如下:

式中:N为研究区域内测点数;Ti为各观测点的温度值,℃;为区域内观测点温度的算数平均值,℃ ;KT为区域内测点温度的不均匀系数。

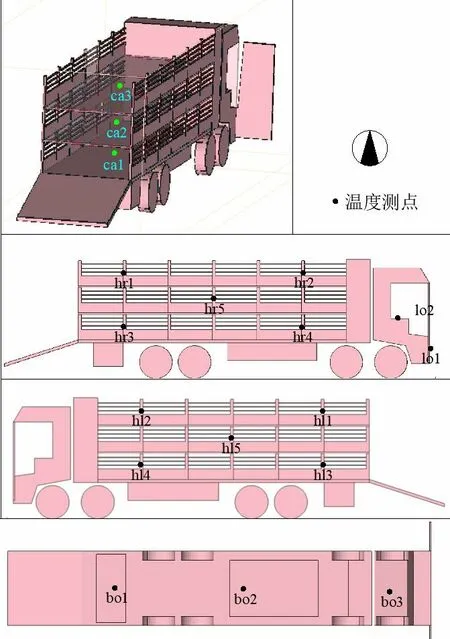

本研究中,结合既有研究的实测,将观测点遍布车身的各个关键区域,包括栏杆(hl),车厢(ca),车头(lo),以及车辆底部(共18个)。保证覆盖模型分析中温度过高及过低的区域。各观测点的具体分布如图2所示。

图2 车体表面温度观测点位置图

2 烘干房的模型建立

CFD 仿真软件已被大量用于探究各类烘干室的研究[8-9]。因此,本文结合实测结果,对烘干房内车辆烘干过程采用Airpak软件进行模拟研究。

2.1 烘干房的几何模型

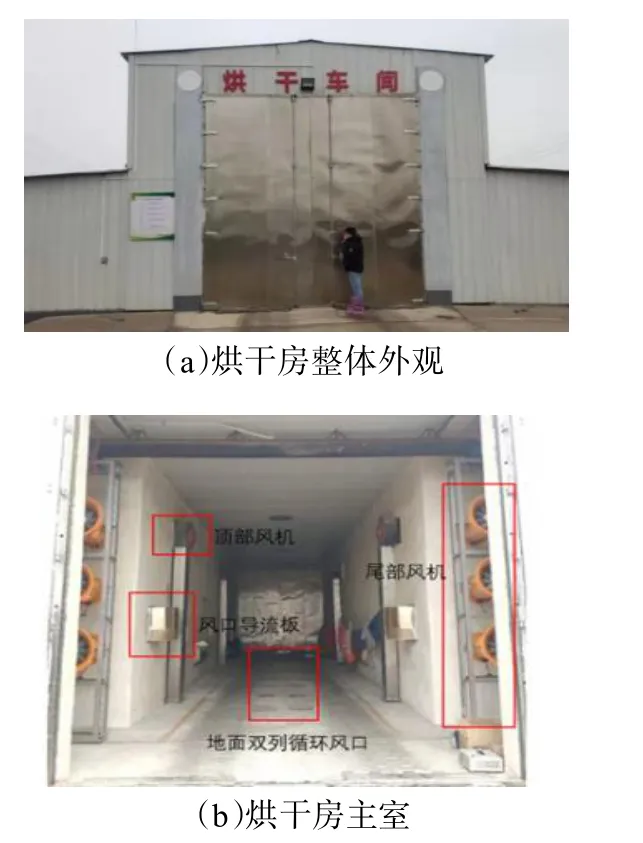

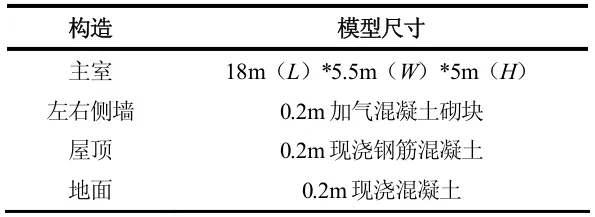

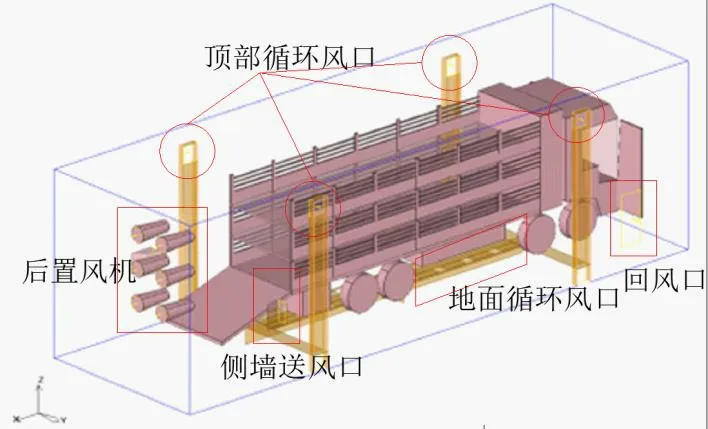

本文测试的畜禽式货车烘干房外观如图 3所示。通过现场测试与调研获得烘干房的建筑物理信息(见表1)。

图3 第四代烘干房

表1 烘干房主室建筑信息

烘干房主室作为建筑核心,是车辆烘干的主要场所。主室地面设有循环风口,位于侧墙顶部的风机抽取主室上方的空气经由风管输送到地面风口,实现烘干房内空气的上下流动。侧墙上设有送风口与回风口,室外新风通过鼓风机送入燃烧机与烘干主室内回风混合后,在燃烧机内被加热,然后由送风口送入烘干主室,对车体进行快速烘干并有效杀死车体所携带的病原体。

2.2 烘干房的物理模型

根据现场测量及工程设计图纸,采用 Airpak软件建立烘干房的物理模型。车辆模型依据车辆公司提供的具体参数进行建模,烘干过程中,车厢尾部后门向后打开,驾驶室车门打开。

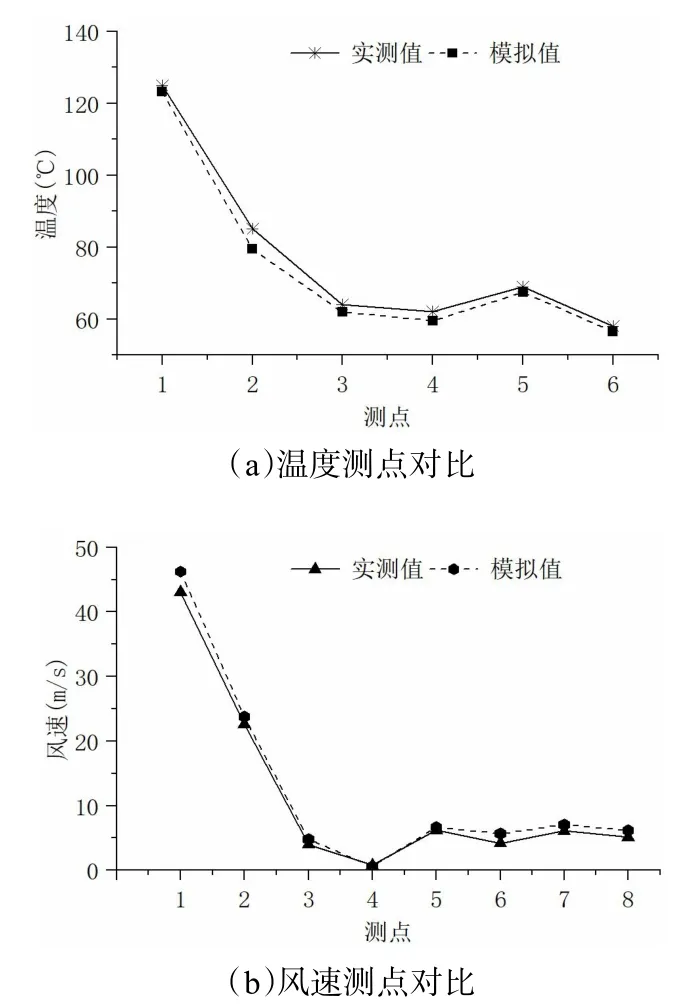

烘干房整体结构复杂,忽略一些不显著的影响因素,对烘干房的物理模型进行适当简化(见图4)。根据实际测量值,设置各边界参数,见表2。

图4 烘干房简化物理模型

表2 参数设置

烘干房内空气为低速、不可压缩湍流流动气体,其流动换热过程基于连续性方程,动量方程,能量方程和计算湍流的方程进行计算[10-11]。分别由三大基本物理定律:质量守恒定律、牛顿第二定律、能量守恒定律,通过数学演绎得来。

采用六面体网格(Hexa cartesian)网格划分器进行网格划分,并对气体流速梯度较大的各风口及后置风机进行局部加密。共生成网格1043052个,网格质量最低为0.92,满足模拟计算要求。烘干房室内空气流动同时包括自然对流与混合对流,是一种较为复杂的高雷诺数湍流流动,既有研究表明室内零方程模型较为适用描述该类问题。并选择有限容积法作为控制方程离散化的方法,对各个网格上的节点建立离散的方程组。另外,设定流动方程的收敛值为0.001,能量方程的收敛值为1*10-6。

2.3 烘干房模型的验证

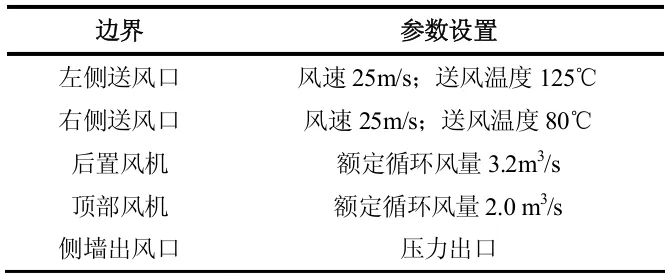

现场测试采用已标定的可自动连续测量仪器设备(精创温湿度自记仪、天健华仪温湿度测量仪等)对烘干房中各风口的温度(T)、风速(V),车体表面温度以及车体表面空气的温湿度等关键点进行测试。具体的测点布置如图5所示。由于烘干房送风口温度最高可达200℃,因此,布置在送风口处的测点选用耐高温的多通道热工测量系统。

图5 测点布置图

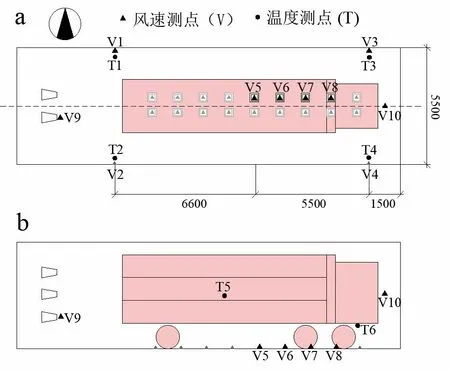

模拟结果与实测对比如图6所示。

图6 实测与模拟测点对比图

由图 6 可知,模拟与实验中各点的温度分布与速度分布几乎相同,温度最大偏差小于 8%,风速最大偏差小于5%,可以认为本模型计算结果的误差属于可接受范围内的误差,数值模拟结果与实测结果一致性较高,本文建立的畜禽转运车烘干房CFD 数值模型可用于车辆烘干过程的模拟仿真。

3 基于车体表面温度分布的气流组织优化

首先对既有烘干房的烘干过程及车体表面温度的分布进行模拟,基于车体温度分布均匀性指标对烘干气流组织进行优化。

3.1 既有烘干房内被烘干车辆表面温度分布及诱因

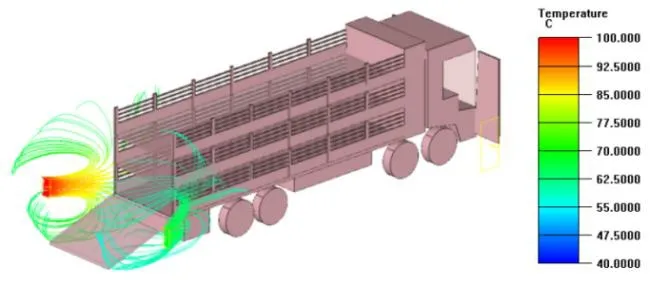

畜禽式货车车体较大,各部分烘干效果通常存在一定差异,车体的表面温度云图可以直观地看出车辆烘干的均匀性,如图7所示。

图7 车体表面温度分布图

由图 7(a)可知,各层车厢的底部温度分布均匀,且温度均在60 ℃以上,说明车厢内的烘干效果良好。但由图 7(b)、(c)可知,虽然车体外侧80%以上的区域表面温度可以达到60 ℃以上,但其温度分布不均匀。其中一层车尾方向的栏杆外侧以及底盘后挂箱的区域温度较高,最高温度分别可达 86.3 ℃和84.6 ℃,车头下方温度较低,最低温度 52.7 ℃,不能达到烘干要求的60 ℃。根据观测点计算车辆表面温度分布的不均匀系数为0.142。

研究表明,在烘干房内放置风机有利于对室内热空气形成扰流作用,从而提高速度场与温度场的均匀性[12-13],但由图8 送风口气流轨迹可以看出,后置风机的循环风量过大,会导致后置风机循环风量产生的回流影响了送风气流的射流,使热空气不易到达车体前侧,造成车体表面温度分布不均。如图8所示,由于后置风机的循环风量过大,送风口送出的热空气射流最大距离仅3.4米,且大部分气体在距离送风口1.5米处就已被后置风机吸走,这就造成了靠近车尾的栏杆外层直接接触到大量的热空气而被加热,而车头区域没有直接接触到高温空气而温度较低。

图8 侧墙送风口气流轨迹图

接下来的优化将对后置风机以及送回风口进行调整,并以车体烘干的均匀性以及送风气流的送达距离作为优化目标。

3.2 后置风机位置与数量调整设计

对模型的分析发现,后置风机过多,射流相互干扰,对送风口的射流起到严重的阻碍作用。为节约改造成本,仍采用原型号的后置风机,仅调整风机的数量与空间位置,具体改进方案见表3。

表3 后置风机优化方案

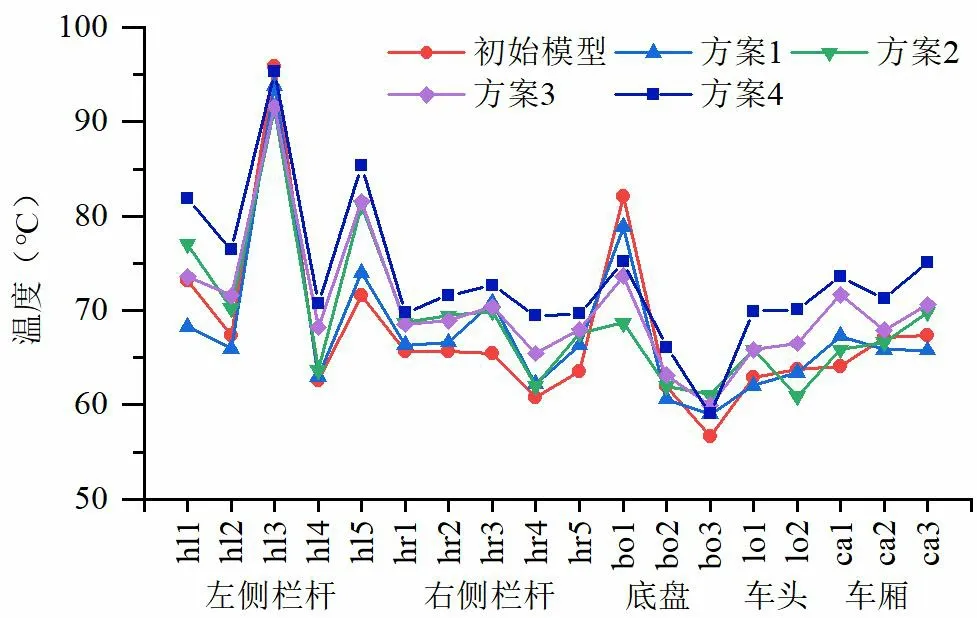

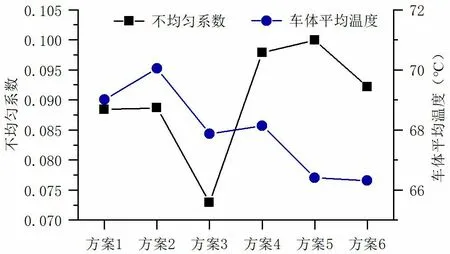

不同方案下,数值模拟结果如图9所示。

图9 车身表面温度分布

由图 9 可知,不同方案的模拟结果中,均为车辆左侧栏杆的观测点 hl3 温度最高,变化范围为91.4~95.80 ℃、方案3的hl3温度最低。而车底的观测点 bo3 温度最低,变化范围为 56.63~61.05 ℃,方案 3的bo3的温度最高。另外由图 10可知,随着风机数量的减少,送风口的射流距离逐渐增加,温度不均匀系数先下降后上升。以车身表面温度不均匀系数为评价指标,选用车身表面温度的不均匀系数最小,为 0.107,且送风射流距离达9.1 m的方案3作为后置风机的最优设计方案。

图10 温度不均匀系数及送风射流距离

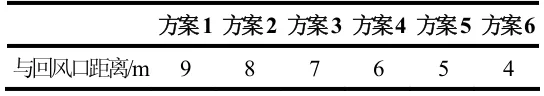

3.3 送回风口布局改进设计

在对后置风机的优化结果中,左侧栏杆 hl3测点温度仍相对较高,而车辆底盘前侧 bo3 以及车头 lo2温度较低,这是因为模型中送风口位于车辆后方,且回风口位于车头侧方,不利于热空气在车头绕流。因此,在送回风口的优化中,首先将回风口向车头方向平移1.5 m至车头前侧,然后在侧墙中部增设送风口,为保证烘干房的输送热量不变,将送风口大小减小为原尺寸一半,位置不变,另在房间中部增设同样大小,同样送风参数的送风口。具体优化方案,如表4所示。

表4 送回风口优化方案

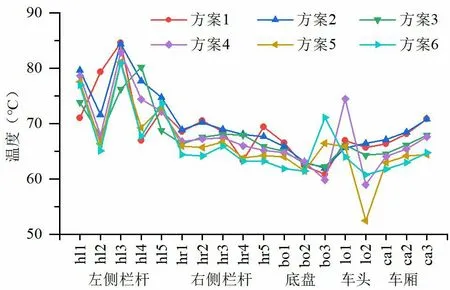

根据数值模拟结果,不同方案下各观测点温度及车身表面温度分布的不均匀系数,如图11、12所示。

图11 车身表面温度分布

由图11可知,各方案中车体的最高温度测点hl3均有所降低,且温度较低的测点bo3温度明显上升,但其中方案5存在温度低于 60 ℃的测点,不满足烘干要求。另外,由图12可知,随着中部送风口向回风口方向的移动,车身表面的平均温度在逐渐下降,这是因为中部送风口送出的热空气被回风口吸入,未用于加热车体。另外可以看出,各方案模拟结果计算所得车身表面温度的不均匀系数呈 M 型,先下降后上升,其中方案 3的车身温度不均匀系数最小,为 0.073,可作为送回风口的最优设计方案。

图12 温度不均匀系数

综上所述,烘干房的最终优化方案为:首先调整后置风机数量为2个,有效减少了后置风机需要的循环风量,降低了对送风口射流的阻碍作用,从而增加送风口的射流距离,避免车身栏杆后侧温度过高,初步提高了车身表面温度分布的均匀性。之后调整送回风口,将回风口前移 1.5 m,同时将拆分送风口至房间中部距离回风口 7 m 处,有效提高了车辆前侧(车头及底盘前侧)的温度,进一步提高了温度分布的均匀性,从而缩短烘干保证期的时长,降低烘干能耗。

4 结论

畜禽转运车烘干房的气流组织对烘干效果和烘干效率具有重要影响。本研究采用车体表面温度分布不均匀性系数作为衡量烘干房烘干效果和烘干效率的指标,并结合第四代烘干房的现场实测和 CFD 模拟,对这一假设进行了验证。研究表明:

1)畜禽转运车烘干房被烘干物体(车辆)体积与烘干房自身体积的比较大,烘干房内气流速度梯度大,且烘干过程中车体表面温度的上下限有较为严格的规定,对烘干房内气流组织提出较高要求。相对于以烘干房内空气温度、流速作为气流组织评价的依据,车体表面温度的均匀性作为烘干房气流组织评价的依据更为直接和准确。

2)现场实测和 CFD 模拟结果对比表明,采用CFD 方法可以对畜禽转运车烘干房的气流组织进行较为准确的模拟分析,支撑烘干房气流组织设计。

3)案例分析表明,以车体表面温度不均匀系数为优化目标,对当前第四代烘干房的气流组织进行优化设计,可在减少风机数量的同时,提高烘干房内车辆烘干的效果,避免为保障车前侧因热风覆盖不均匀而烘干较慢,从而延长烘干保证期时长造成的能源浪费问题,同时也避免了车辆轮胎、后方栏杆等部位因过度烘干造成的局部温度过高而带来的安全隐患。