保护层开采爆破技术数值模拟研究与应用❋

张紫晗 胡光球 郑建礼 余 晖 李庆松 张兆阳 汪啸林

广东锡源爆破科技股份有限公司(广东惠州,516007)

引言

保护层开采爆破技术的研究得益于光面爆破和预裂爆破技术的发展与成熟。20世纪70年代初,随着边坡光面爆破、预裂爆破技术在葛洲坝工程的成功运用[1],研究人员开始改进人工撬挖保护层的开采方式,把预裂爆破、光面爆破技术也应用到保护层开采爆破中。随着研究的深入,保护层爆破垂直孔底部充填柔性垫层方法和水平光面(预裂)法逐渐成熟。复合垫层、聚能爆破理论等相继运用到保护层开采爆破中。吴新霞等[2]提出在保护层爆破中采用大孔径复合垫层的爆破方法,将向上反射爆炸能量的刚性罩和柔性垫层相结合,减小爆破对孔底的影响。黄霖[3]在保护层爆破中采用无垫层、柔性垫层、新型复合垫层3种保护层,运用有限元软件进行数值模拟,分析了应力波的发展、传播、衰减规律。黄庆明[4]研究了聚能水平预裂爆破技术在生产中的应用,但对于聚能管的选材和聚能管本身的聚能效应未做深入分析。胡浩然等[5]提出用于垂直炮孔的聚能、消能复合垫层结构,研制了聚能、消能结构的高波阻抗混凝土材料,并通过数值模拟分析后成功用于工程实践,加快了施工效率,拓展了研究方向。

目前,因施工速度快、操作简单等优点,垂直孔底部填充柔性垫层的保护层开采爆破法被工程人员广泛运用。在工程实践中,为兼顾施工效果、效率和成本,通常会尽量增加保护层开采爆破高度。然而,现阶段专门对保护层开采爆破合理高度的研究较少。为探索保护层开采爆破的合理高度,在分析爆炸应力波特点、作用范围和反射、透射原理后,选取泡沫混凝土加松砂作为复合垫层材料,以削弱爆破对孔底建基面的损伤;运用LS-DYNA软件对不同高度的保护层开采爆破方法进行数值模拟,确定保护层爆破的合理高度。研究结果在广东太平岭核电站的建设中进行实际运用,取得了良好的爆破效果。

1 垫层材料的选取

1.1 保护层爆破垫层材料的作用

保护层开采爆破技术中,常用的垫层有柔性垫层、消能与聚能复合垫层等。

柔性垫层是在炮孔底部填充空气、泡沫、竹片、松砂等柔性材料。一方面,通过材料的缓冲吸能作用,降低孔底的爆炸峰值压力,达到保护基岩的目的;另一方面,由于柔性材料的波阻抗小于岩石,当爆炸产生的应力波在柔性垫层和岩石之间传播时,因两者的波阻抗差异较大,应力波在两者接触面发生强烈的反射和一定程度的透射,大部分应力波发生反射,小部分应力波发生透射进入岩石,孔底基岩得到保护。

聚能、消能复合垫层爆破技术是一种在炮孔底部填充高波阻抗垫块加柔性缓冲层的爆破技术。原理是利用特定形状的高波阻抗垫块聚能和消能,减弱垂直方向的应力波,增强水平方向的应力波,从而减弱传入底部建基面的应力波,保护建基面岩体;利用应力波在波阻抗相差大的介质界面之间的反射作用,在空气-高波阻抗垫块-柔性垫层3种介质界面之间形成强烈反射,减弱透射进入建基面岩体的应力波;同时,利用柔性缓冲垫层的吸能作用消耗应力波的能量,以保护建基面岩体。

垫层材料在保护层爆破中的作用通常可以分为两种,即波阻抗差异大的不同垫层材料界面对应力波的反射和柔性材料的吸能作用。

1.2 垫层材料的选择

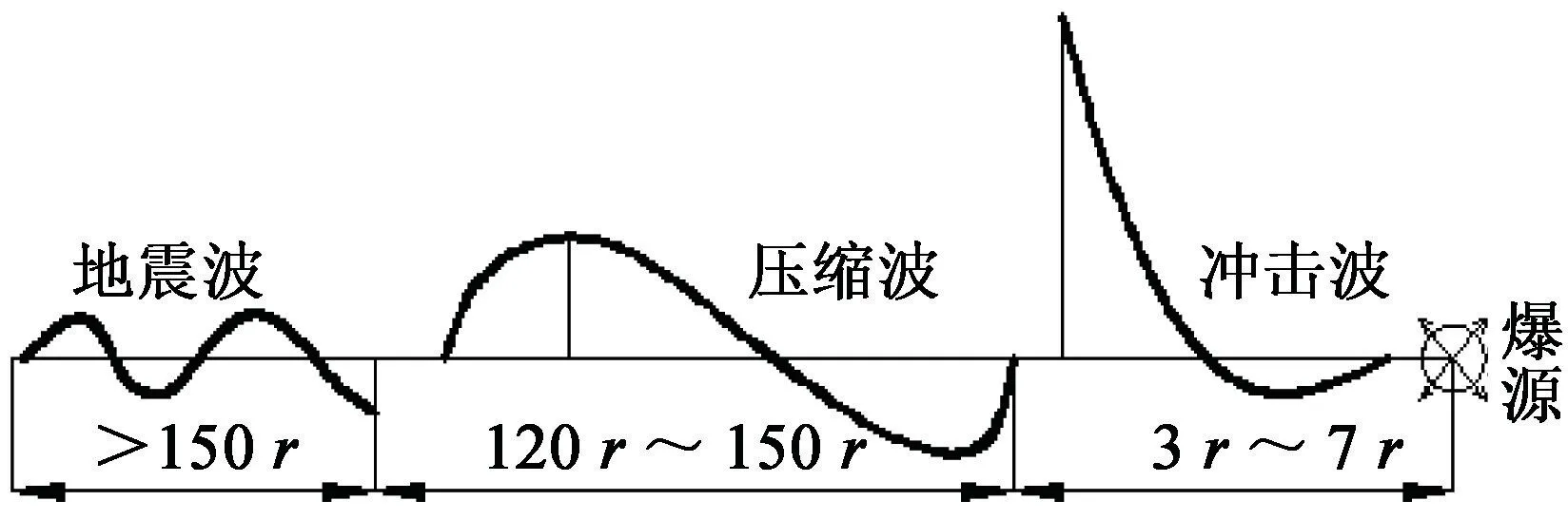

垫层材料的选择和布置应当充分考虑爆炸应力波的传播和衰减情况。爆炸应力波的传播可分为3个作用区域[6],即冲击波作用区、压缩波作用区和地震波作用区,如图1所示。冲击波作用区在距离爆源3~7倍药包半径距离内,冲击波强度极大,破坏能量巨大,衰减快,峰值压力大大超过岩石的动抗压强度,使岩石粉碎。冲击波衰减后,成为不具陡峻波峰的压缩波,压缩波作用区范围可达120~150倍药包半径,波阵面趋于平缓,波速接近于声速。压缩波作用下的岩体趋于非弹性状态,出现残余变形。

图1 爆炸应力波及其作用范围Fig.1 Explosive stress wave and its action range

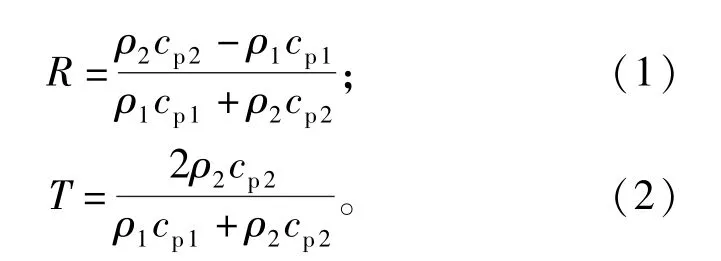

垫层材料的布置应最大限度地降低冲击波和应力波对建基面的破坏。根据波的反射与透射公式,假设应力波从介质I进入到介质II中,其反射系数R和透射系数T分别为:

式中:ρ为介质材料的密度;cp为介质材料的纵波速度。

由式(1)、式(2)可知,材料的波阻抗ρcp决定了反射系数R和透射系数T的大小。材料吸能作用的大小不仅取决于均匀材料本身的弹性模量、泊松比等,还取决于材料的宏观结构和微观结构。因此,材料的吸能作用极其复杂,很难定量分析。

基于以上研究,确保爆炸冲击波不会作用在建基面上时,垫层材料厚度应大于7倍的药包半径。根据波的反射与透射公式,为最大限度地减弱进入建基面的应力波,上部选取波阻抗大且吸能作用较好的泡沫混凝土圆柱体,在7倍药包半径以外的区域选择波阻抗小的松砂作为柔性材料。

2 保护层开采爆破的合理高度

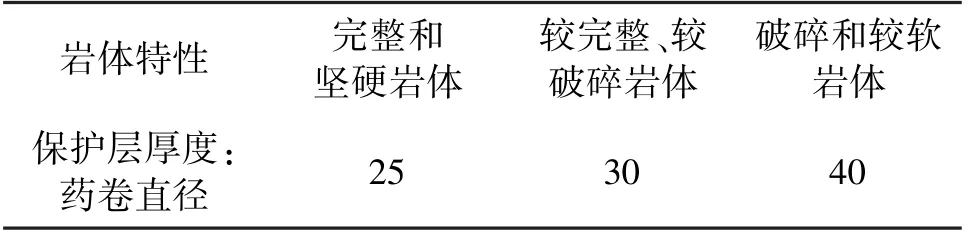

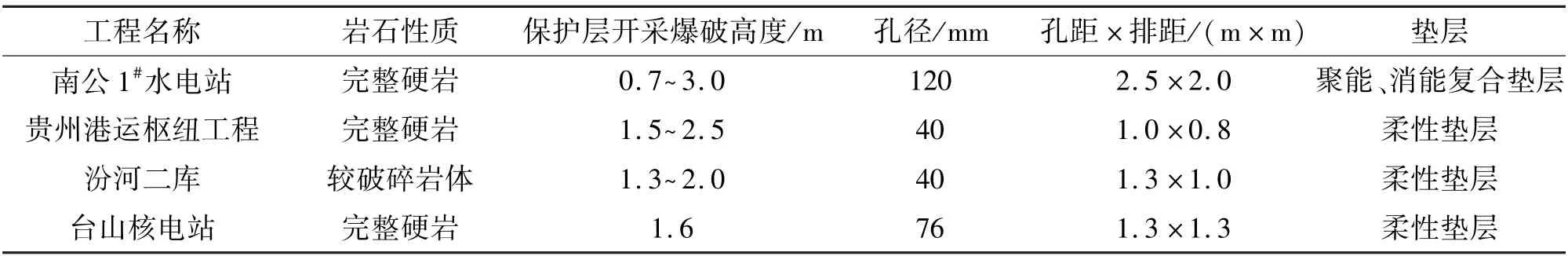

保护层开采爆破的合理高度与施工效率、工程成本和爆破效果密切相关。在保证爆破效果的前提下,尽量地提高爆破高度,能够加快施工进度,降低施工成本。现行国家标准[7]中保护层厚度的确定方式是取台阶爆破药卷直径的25~40倍,见表1。保护层开采爆破法在国内大多数水利水电项目运用,部分工程保护层爆破参数见表2。

表1 保护层开采爆破高度取值规定Tab.1 Regulations of blasting height of protective layer

表2 部分工程保护层开采爆破参数 [8-11]Tab.2 Blasting parameters of protective layer excavation in some projects

虽然经过几十年的发展,保护层开采爆破法依旧采用短分层、弱爆破的方式进行,在孔底设置柔性垫层来减弱爆破对建基面的损伤。由于建基面验收标准严格,大部分工程保护层开采爆破的高度都控制在3 m以下。部分工程预留保护层超过5 m,但仍采用分层爆破并辅助用机械方法找平。

3 模型参数与数值模拟分析

3.1 模型的基本尺寸

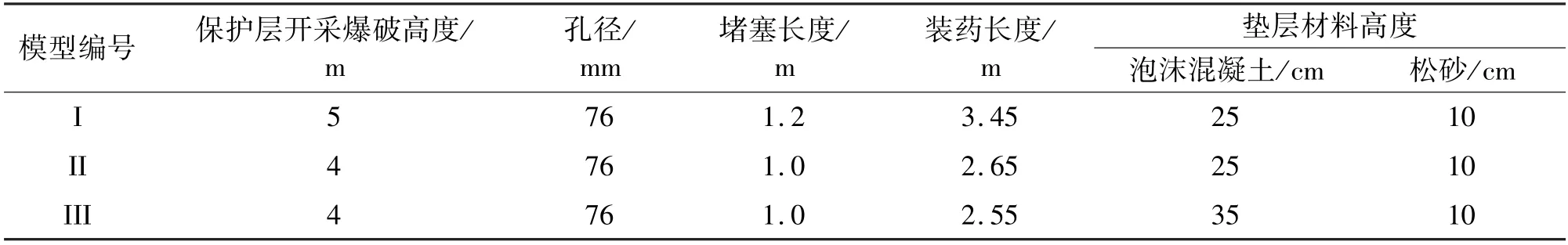

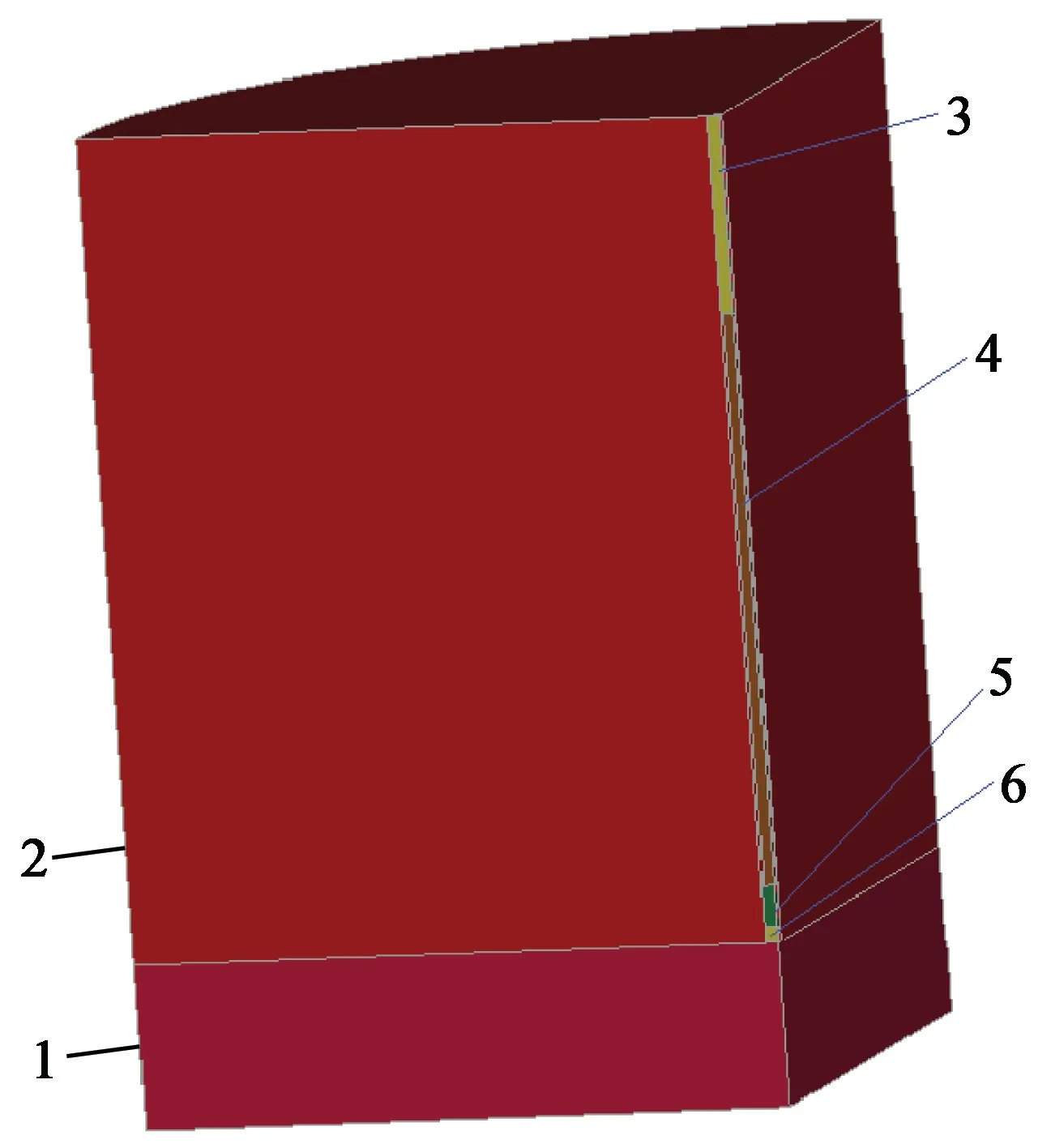

运用LS-DYNA建模并进行数值模拟分析。分别建立高度为4、5 m的保护层爆破单孔模型,单孔模型的炮孔结构参数见表3。模型中,炮孔底部的建基面设置为3 m。

表3 单孔模型炮孔结构参数Tab.3 Structural parameters of single-hole model

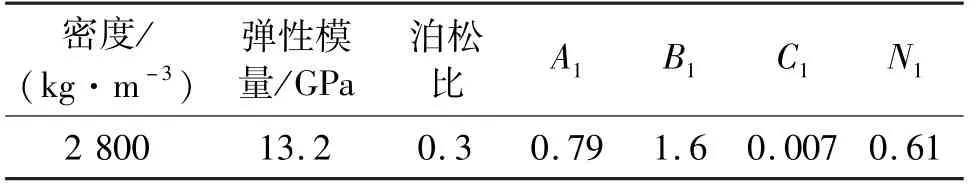

3.2 模型材料的物理力学参数

为了更好地模拟泡沫混凝土在爆炸载荷下的动力响应和建基面岩体损伤情况,选择JHC方程构建损伤模型。炸药单元采用流固耦合算法模拟炸药材料在岩石等材料中的流动,用以计算爆轰过程中的大变形问题。使用Euler方程对炸药、泡沫混凝土、砂等进行多物质流固耦合。

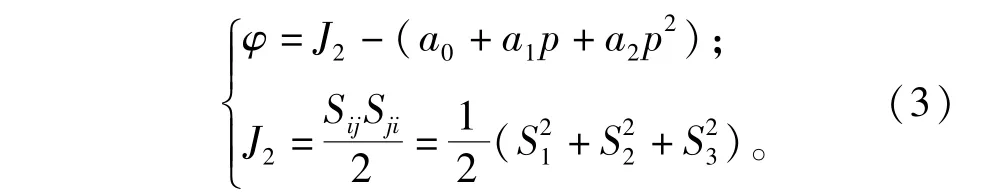

砂选取SAFF材料单元[11]。根据压力与体积应变曲线,其塑性屈服极限函数φ为:

式中:J2为应力第二不变量;p为压力;a0、a1、a2为常数;S1、S2、S3为偏力张量的分量。

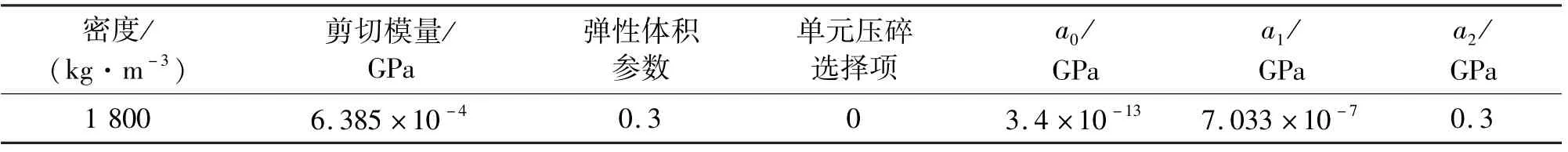

砂材料[11]物理力学性能见表4。

表4 砂的主要物理力学性能Tab.4 Main physical mechanics properties of sand

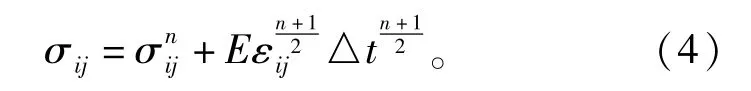

泡沫混凝土选用CF材料单元[12]。根据屈服应力与体积变化曲线,假定弹性模量为常数且修正的应力假定为弹性特性,则试验应力为:

式中:E为弹性模量。

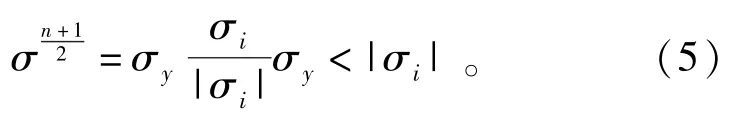

检查试验应力主值σij是否超过屈服应力σy,如果超过,则σij按比例回到屈服面

泡沫混凝土[13]物理力学性能见表5。

表5 泡沫混凝土的物理力学性能Tab.5 Physical mechanics properties of foamed concrete

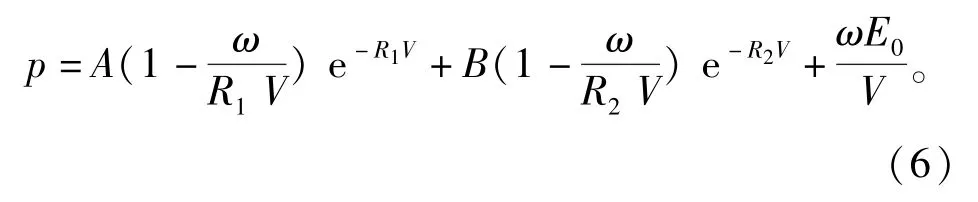

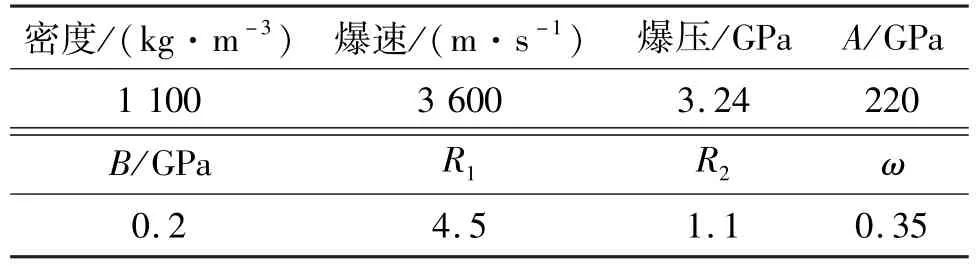

炸药选取Mat_High_Explosive_Burn材料[14]。使用JWL状态方程来模拟爆炸过程中的压力与体积的关系,JWL状态方程表达式为

式中:p为Chapman-Jouguet爆轰压力;V为相对体积;E0为初始能量密度;A、B、R1、R2和ω为描述JWL方程的独立常数。

炸药的性能和JWL状态方程参数见表6[14]。岩石的性能参数见表7。空气采用ANSYS软件内置*MAT_009空材料模型,并结合状态方程(7)控制空气在炮孔中的作用。

表6 炸药的性能及JWL状态方程参数Tab.6 Parameters of performances and JWL state equation of explosives

表7 岩石的性能参数Tab.7 Performance parameters of rock

式中:C0=C1=C2=C3=C6=0,C4=C5=0.4;μ=ρ/ρ0,其中,ρ为初始材料密度,ρ0为当前材料密度;e为质量热力学能。

3.3 数值模拟分析

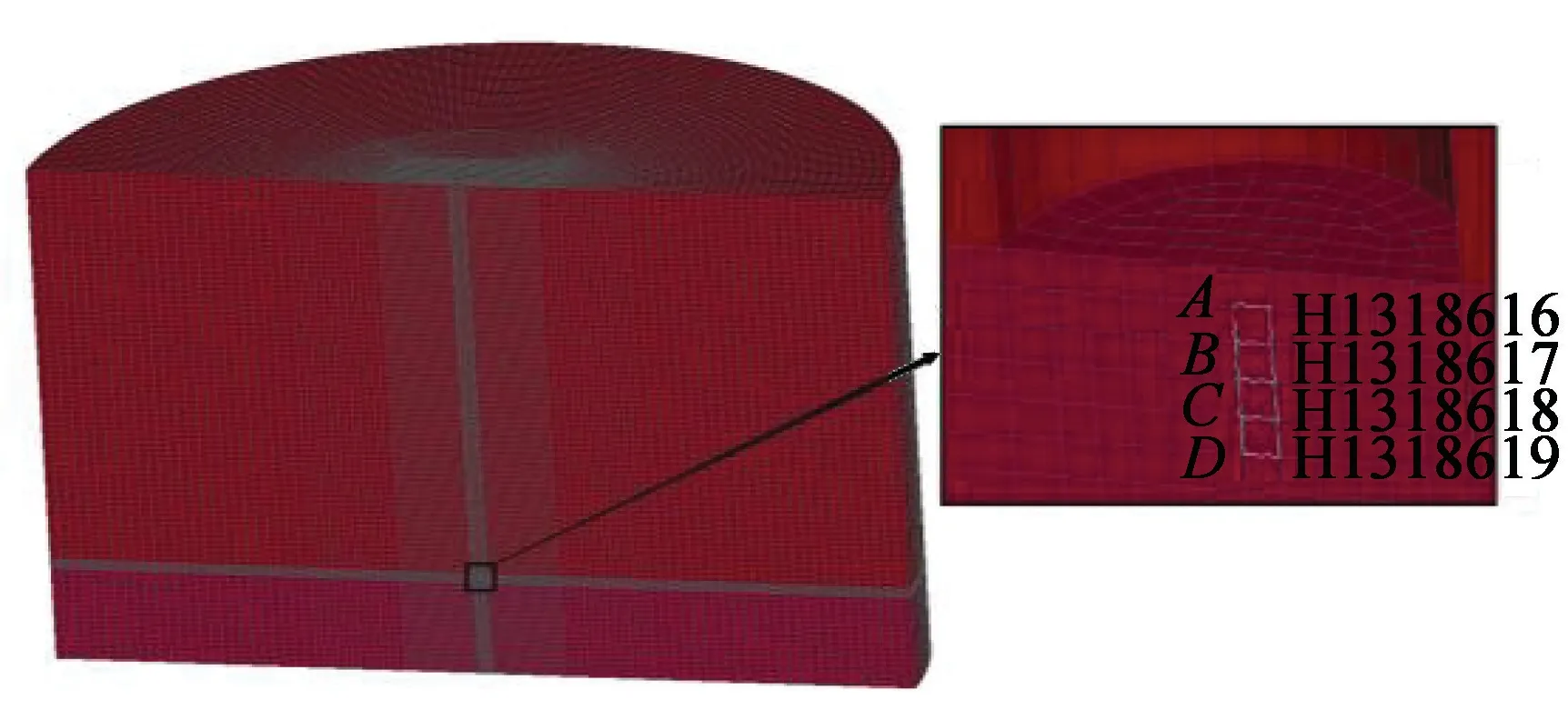

根据表3的数据,建立三维单孔模型,结构如图2所示。表7为岩石的性能参数,炮孔内部根据填充的材料不同分别采用相应的材料参数。为监测不同高度保护层爆破对底部建基面的影响,在距离炮孔底部的基岩2.50、3.75、5.00 cm和6.25 cm处分别设置4个损伤测点A、B、C、D,见图3。通过测点的损伤因子大小判断建基面岩体的损伤程度。

图2 构建的三维单孔模型Fig.2 Constructed 3D single-hole model

图3 测点布置图Fig.3 Layout of monitoring points

根据文献[15]的研究,损伤因子D和表征建基面岩体损伤的岩体纵波速度的降低率η的关系为

根据标准SL47—1994[7]的要求,η为10%~15%时,岩体轻微影响,建基面可认为是不受损的;当η>10%时,爆破使建基面岩体受损明显。以此标准判断岩体受损程度。经式(8)计算,D的阈值约为20%。

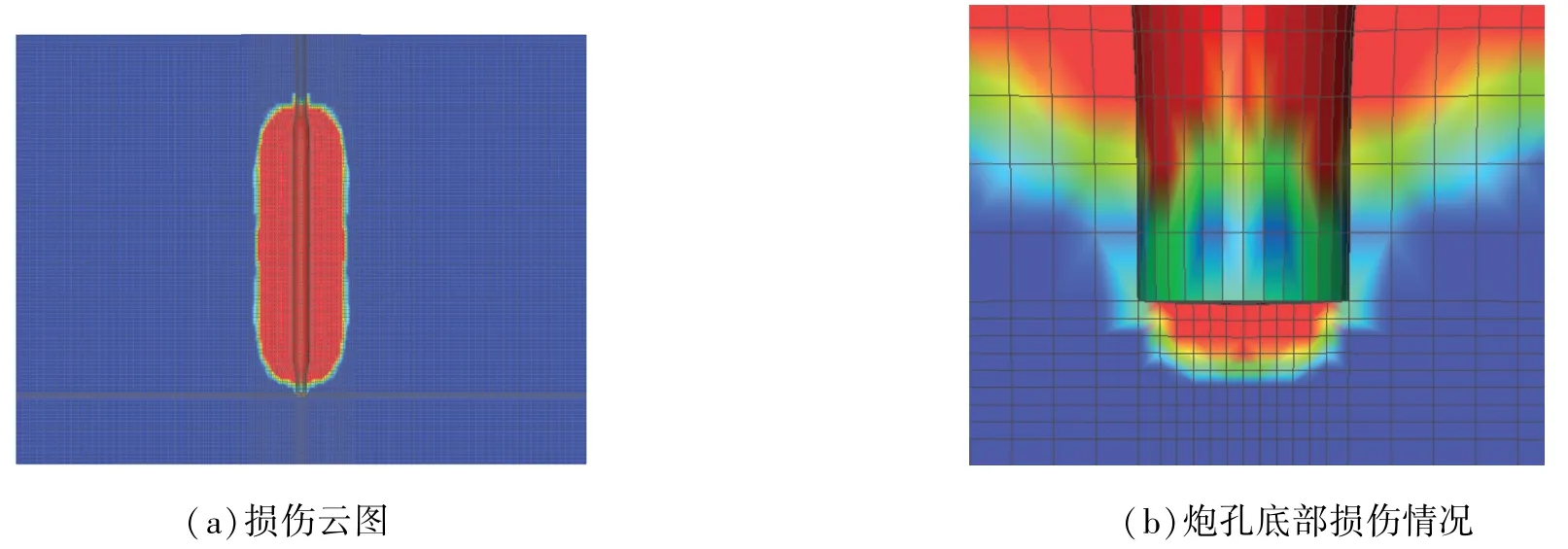

经模拟,5 m的保护层开采爆破高度、25 cm泡沫混凝土加10 cm松砂模型(模型I)的损伤情况见图4;4 m的保护层开采爆破高度、25 cm泡沫混凝土加10 cm松砂的复合垫层模型(模型II)的损伤情况见图5,4 m的保护层开采爆破高度、35 cm泡沫混凝土加10 cm松砂的复合垫层模型(模型III)的损伤情况见图6。爆破完成后,炮孔径向一定范围内形成柱状损伤区,炮孔装药段端口附近呈漏斗状分布。这是由于岩石的夹制作用,水平向损伤范围随着孔深的增加而变小。对比模型I和模型II的炮孔底部损伤情况发现,两种模型在炮孔底部的损伤范围分布大致相同。根据复合垫层附近的损伤分布局部放大图可以发现,由于底部复合垫层的存在,爆破损伤整体分布在保护层内,仅炮孔底部的部分损伤侵入建基面基岩中,其分布顺着炮孔底部的垫层边缘呈锥状。

图4 模型I损伤情况Fig.4 Damage of Model I

图5 模型II损伤情况Fig.5 Damage of of Model II

图6 模型III损伤情况Fig.6 Damage of of Model III

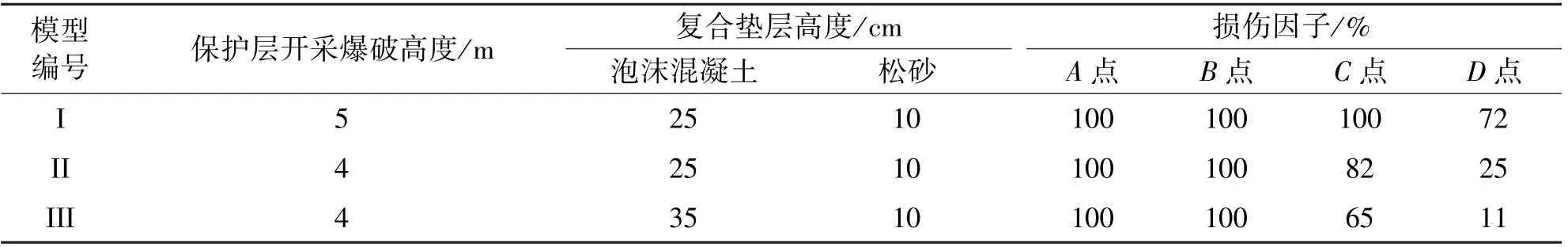

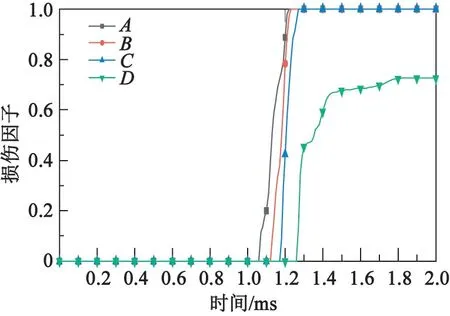

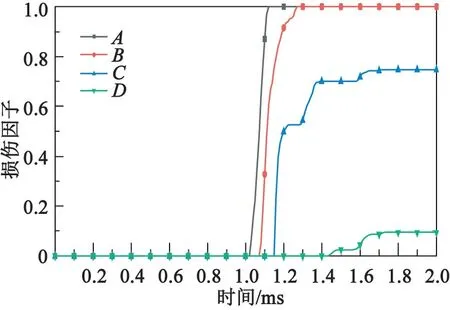

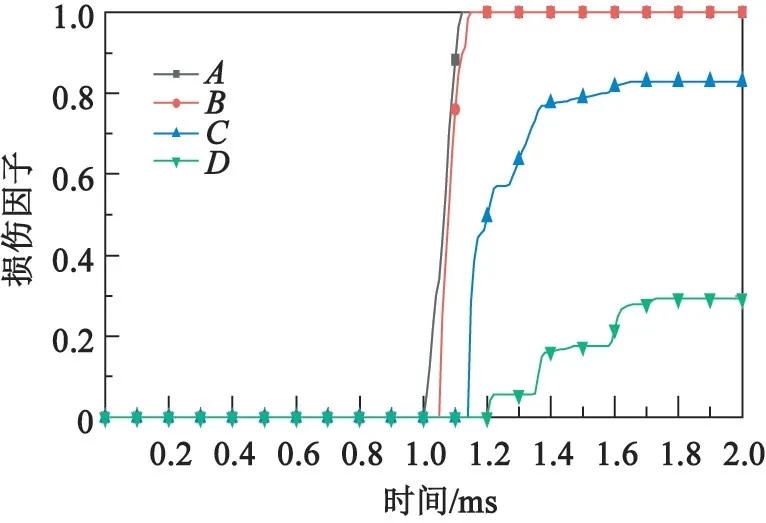

为进一步分析底部建基面的损伤情况,对3种不同模型的测点A、B、C、D进行监测,得到损伤因子曲线,分别如图7~图9所示。3种模型的减损效果对比如表8所示。

表8 建基面岩体损伤效果对比Tab.8 Comparison of damage results of rock mass on foundation surface

图7 模型I各测点的损伤因子曲线Fig.7 Damage factor curves of monitoring points in Model I

图9 模型III各测点的损伤因子曲线Fig.9 Damage factor curves of monitoring points in Model III

模型I:距离炮孔底部2.50、3.75 cm和5.00 cm的建基面完全破坏,其损伤因子达到100%,在D点的损伤因子达到72%左右,损伤超过标准要求。爆炸对底部建基面的损伤大于6.00 cm。

模型II:测点A、B、C、D的损伤因子分别为100%、100%、82%、25%。表明模型II下,保护层爆破对建基面的损伤深度达到6.25 cm。

模型III:测点A、B、C、D的损伤因子分别为100%、100%、65%、11%。表明模型III的情况下,保护层爆破对建基面的损伤深度小于6.25 cm。

三者对比表明,随着保护层开采爆破高度的降低,建基面岩体的损伤深度减小;随着复合垫层高度的增加,建基面岩体的损伤深度随之减小。降低保护层开采爆破高度和增加复合垫层厚度均可以减少

图8 模型II各测点的损伤因子曲线Fig.8 Damage factor curves of monitoring points in Model II

对建基面岩石的损伤,相比较而言,降低保护层开采爆破高度的作用更加明显。

上述模拟结果表明,保护层开采爆破高度为4 m,建基面的损伤范围控制在6.25 cm内。在实际工程中,可将保护层开采爆破高度提升至4 m,并合理地设置泡沫混凝土加松砂复合垫层高度。

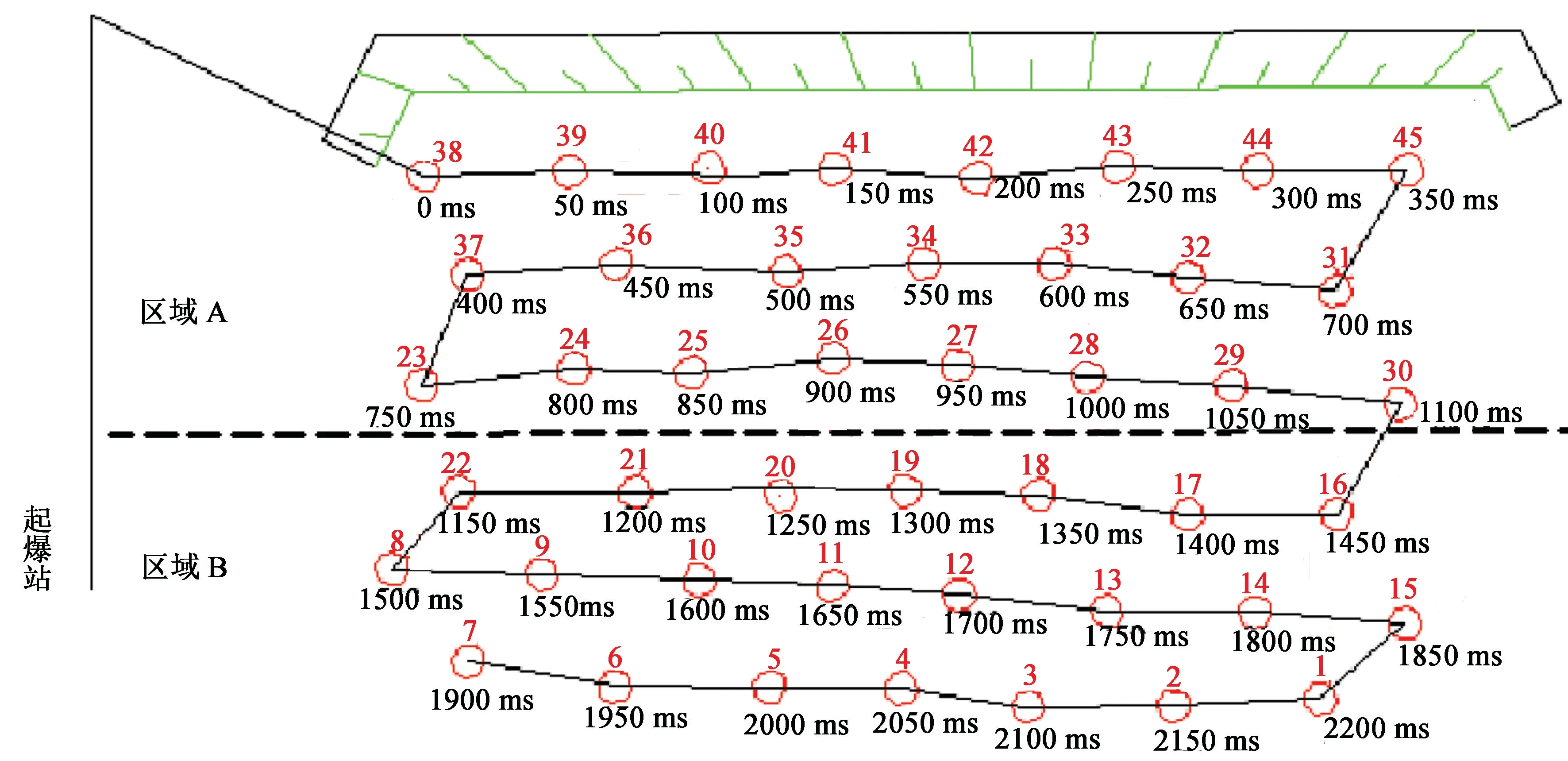

4 工程应用

模拟结果依托广东中广核太平岭核电站一期工程负挖工程开展工程应用。炮孔孔径76 mm,炸药采用2#岩石乳化炸药,直径60 mm,保护层开采爆破高度为3.5~4.5 m。为确保底部基岩不受损伤,建基面以上5 cm不钻孔。孔深设计为3.45~4.45 m,孔排×排距为1.5 m×1.0 m。填塞段1.0 m,前3排炮孔底部填充25 cm泡沫混凝土加10 cm松砂作为复合垫层(区域I);后3排炮孔底部填充35 cm泡沫混凝土加10 cm松砂作为复合垫层(区域II)作为对比。试验过程严格控制钻孔深度和炮孔底部松砂的填充高度,原则上各炮孔底部位于同一高程。爆破网路和试验区域布置如图10所示。

图10 爆破网路和试验区域布置图Fig.10 Layout of blasting network and experimental area

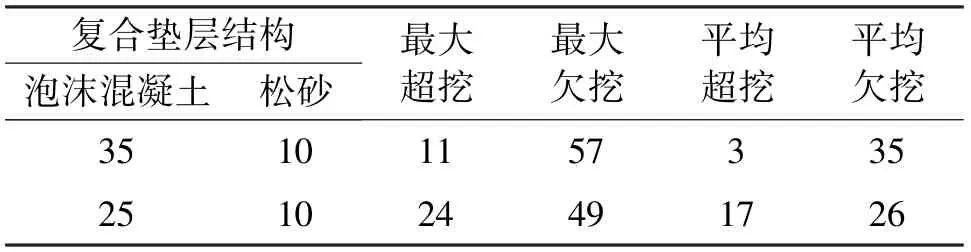

清渣结束后,用高压风机清理碎石,露出完整的爆后控制基面。在试验区域沿着每排炮孔设置1条测量控制线,共6条;每隔1.5 m设一测点,使测点尽量位于原炮孔中心点,共布置45个测点,测量爆后控制基面的高程。以建基面的高程为基准,统计超挖与欠挖,结果见表9。

从表9可知,采用35 cm泡沫混凝土加10 cm松砂复合垫层的保护层爆破,超挖控制在11 cm内,平均超挖3 cm,达到设计要求;欠挖最大达到57 cm,平均35 cm,欠挖偏高。而采用25 cm泡沫混凝土加10 cm松砂复合垫层的保护层爆破,平均超挖控制在20 cm内,平均欠挖控制在30 cm内。

表9 爆后超挖与欠挖统计Tab.9 Statistics of overbreak and underbreak after blasting cm

通过分析可知,为确保建基面的损伤深度得到控制,保护层开采爆破采用的复合垫层材料中,泡沫混凝土高度较大,在确保建基面损伤深度得到控制的同时,不可避免地导致欠挖较大。对比两种垫层结构发现,采用25 cm泡沫混凝土加10 cm松砂复合垫层,保护层爆破的超挖整体控制在20 cm左右,符合规范要求,欠挖相对较少;而采用35 cm泡沫混凝土加10 cm松砂复合垫层,欠挖偏高,后续处理欠挖部分时成本更高。因此,保护层开采爆破高度4 m时,采用25 cm泡沫混凝土加10 cm松砂复合垫层更为合理。

爆后对欠挖部分采用液压锤进行破碎,辅以人工清扫措施,使欠挖控制在10 cm内。对建基面岩石损伤进行超声波检测并分析可知,建基面质量符合规范的要求和验收标准。

5 结论

1)参照爆炸应力波的特点和作用范围,设置的垫层高度宜超过7倍药包半径,以保护建基面岩体;根据波的反射与透射原理,为最大限度地减弱进入建基面的应力波,可选取波阻抗大且吸能作用较好的泡沫混凝土圆柱体和柔性材料松砂,组成复合垫层。

2)运用LS-DYNA构建3种模型,进行数值模拟仿真,监测建基面岩体的损伤情况。结果发现,降低保护层开采爆破高度能够有效地保护基岩,采用25 cm泡沫混凝土加10 cm松砂复合垫层时,保护层开采爆破高度宜为4 m。

3)模拟研究的结果在广东中广核太平岭核电站一期场平工程负挖工程中得到运用。保护层开采爆破高度4 m时,采用25 cm泡沫混凝土加10 cm松砂复合垫层比采用35 cm泡沫混凝土加10 cm松砂复合垫层产生的欠挖更少,爆破效果更好,爆破设计更为合理。

数值模拟中,岩体是各向同性的均质岩体,无法完全模拟实际岩体的节理等结构;此外,群孔爆破的数值模拟研究也有待开展。