可靠性技术在物流机械中的应用

任晨熙

摘 要:在科技创新发展背景下,我国科技水平不断提升,为物流领域创新发展提供了有利条件。尤其是在物流机械中对可靠性技术的应用,重视产品研发、产品性能及可靠性等,在科技手段的合理应用下保证产品质量与安全性。在设计阶段引起重视,对于产品生产中使用的零部件品质也有较高要求,都会影响并增强物流机械的可靠性,推动物流行业稳定发展。

关键词:可靠性技术;物流机械;物流领域

中图分类号:F253.9 文献标识码:A 文章编号:1674-1064(2022)04--03

DOI:10.12310/j.issn.1674-1064.2022.04.035

物流机械可靠性,属于复杂化、综合性的机电系统,该系统组成部分较多,受工业改革、科技发展等因素的影响,在产品生产方面重视现代化技术手段合理应用,并在研发、设计、生产、使用等各环节中加大监管力度,增强物流机械的可靠性。在此基础上,从物流领域发展形势方面提出新的要求,精准把控机械零件等,借助设计阶段的可靠性预测数据,进一步完善产品生产流程及工序。通过多环节的质量控制,保证物流机械可靠性符合行业使用要求。

1 物流机械可靠性的内涵

在规定时间、条件下完成产品生产,保证产品功能、性能及质量等,可以增强产品可靠性。再加上基础理论与数据分析,依据产品研发与设计标准,在生產中增强产品的可靠性。无论是检测零部件质量及使用年限,还是系统化分析及评估载具产品的可靠性等,都能达到预期生产的目的,提高产品的可靠性、经济效益、技术水平等。增强包装设备、装卸搬运设备、流通加工设备等可靠性,分析载具生产的主要影响因素,有目的性地开展各项工作,把控产品质量[1]。例如设计方案、材料质量、零部件加工等,在影响产品质量的同时,增强细致化管控中产品的可靠性。从产品生产、包装、运输等环节考虑,生产工序具有明确的作业标准,操作技能、作业环境、维修方式等也要重点考虑,才能保证产品的可靠性。

从物流机械的可靠性方面分析,因该系统较为特殊,由总成安装、多种零件、机构等共同组成,为保证其功能及性能,从增强其可靠性方面入手。因物流机械长时间使用,在多种因素影响下,可能会使其原有性质逐渐丧失,物流机械技术状况也发生显著变化,运行阶段不具备安全性、可靠性。对此,在物流机械研发、生产、使用等环节都要重点考虑其可靠性。

从影响物流机械可靠性因素方面考虑,除了各环节中的常规因素影响,还包括物流机械固有的可靠性因素,涉及维修、养护等工作,其恢复程度受机械水平、工作环境等因素影响,应重点分析物流机械使用的可靠性。简单来说,就是物流机械在使用过程中呈现出的具体状态,如耗损、故障等,会对物流机械的运作能力产生影响。对此,在分析其使用可靠性时,要重点探究物流机械类型、用途、作业条件、功能等各项指标,这是解决流通加工设备、运输设备等故障问题的具体依据[2]。同时,增强物流设备的可靠性,能确保物流机械在规定时间与条件下完成规定功能的基础能力,表示物流机械使用的可靠性。

例如,物流包装中的载具生产质量与性能,是运输、转运、储存等工作环节中会应用到的基础工具,统称为载具。根据载具作业内容,在生产阶段选择的材料也有所不同,如铁质材料、塑料材料、木质材料等,要考虑物流载具的可靠性。其中,铁质材料较常用,与其他材料相比,有较为突出的优势,其承载重量大、具备循环使用条件、适合长时间堆垛等,在物流载具中发挥着重要作用。在生产中控制物流载具的可靠性,要从整个物流系统工作程序方面研究,易撞击、挤压、碰撞、刺穿等,会影响物流载具的使用寿命。提高可靠性能够有效防控各环节中产生的常规问题。

如图1所示,是某公司选择铁质材料生产的物流载具,设计阶段考虑的内容较多,包括实操便捷性、功能全面性、运输效率等,在各环节中可合理使用。如果使用阶段出现撞击、碰撞等情况,也不会对物流载具的可靠性产生明显影响,使用性能不仅满足物流运输工作的要求,而且突出物流机械的可靠性作用。

2 可靠性技术对物流领域的影响

当前,我国物流领域发展形势良好,此行业中的企业数量持续增多。为突出企业综合能力,各企业把工作重心放在物流机械研发与生产方面。受科技水平持续提升因素的影响,也在物流机械研发、生产、使用等环节中加大了现代化技术手段的应用力度,在增强物流机械可靠性的同时,还能推动物流领域的创新发展,在技术水平、管理成效、产品研发等方面能突出实践效果[3]。

从物流领域持续发展方面研究,物流机械可靠性技术的应用状况,在影响行业企业创新发展成效的同时,还能增强企业与用户之间的互动性,并在物资搬运、配送、管理等方面显著提升效率[4]。在各环节提出安全管理要求,能保证物流机械性能、零部件质量等,逐渐形成系统化、科学化的物流系统。每项工作的进展情况、物流机械可靠性等都会详细地记录在系统内,突出该系统的协调性、高效性特点,充分说明物流机械中可靠性技术应用的重要性。

物流机械可靠性的提升,可以及时完善物流系统模块,赋予运输、交货、配送、安检等各项能力,降低此方面的投资成本,保证整体效益最大化,优化物流机械生产程序,避免产生不必要的经济损失,并推动物流行业健康发展,提高包装设备、物流仓储等设备的可靠性,降低人员伤亡事故发生率。

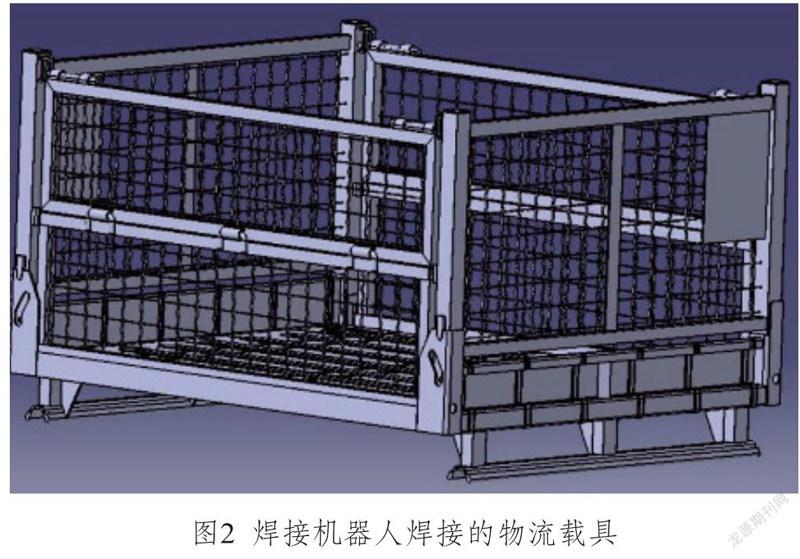

例如,自动化焊接技术在物流机械中的合理应用,可以推动物流领域稳定发展,包括焊接精度及效率显著提高。目前,较常用的是焊接机器人,其具有较强的稳定性,能在焊接操作过程中增强焊接质量的可靠性。依据物流机械生产要求,只要在控制系统中编制实操程序,焊接机器人就能根据焊接轨迹自主运行,自动化技术水平较高,再加上各零部件位置精确,决定了物流机械生产阶段的焊接质量[5]。

加工效率提高:因机器人能代替人工劳作,物流机械生产效率显著提高,满足物流机械大批量生产要求,进行初期编程,机器人就能重复施焊,达到流水线作业标准。与传统人工作业方式相比,其加工效率显著提高。

焊接成本降低:从物流机械柔性生产方面考虑,焊接机器人适用于多种形式零部件的焊接要求,依然是在编程中设置,机器人就能在实操中自主完成各项任务。与人工操作相比,消耗的焊接采购费用较低,与焊接机相比,其成本控制优势更为突出,如图2所示。

3 可靠性技术在物流机械中的应用

3.1 发动机可靠性检验

因物流机械类型较多,在物流资源装载、运输、储存等环节中会应用到相应的物流机械,为满足物流机械生产要求,为保证物流机械在使用阶段具有较强的安全性,要对物流机械的可靠性做好检验工作[6]。其中,最主要的检验依据就是物流机械故障发生率与类型。在规定行程及常规作业条件下,物流机械出现的故障问题会影响其整体功能,关系到物流机械的可靠性。

考虑较为特殊的物流机械,其结构在可靠性检验时不具备拆卸条件,在检验阶段会有一定难度。如为保证物流仓储设备检验工作的准确性,建议在提升机、堆垛机、货架、室内搬运车等方面应用现代化检测技术,确保物流机械各位置的数据被精准获取,成为重要参考依据。

如关于发动机物流机械可靠性的检验,要全面分析物流机械日常使用中记录的情况,例如气缸压缩压力、功率变化情况、机油杂质成分、部位异响等,采用适合的检验方法。其中,包括不解体检验,考虑到物流机械内部结构特殊、复杂,在不拆卸条件下检测外露零部件,能够分析物流机械的可靠性。一方面检验发动机性能及主要功能,另一方面检验发动机零件、总成安装等,能够获取完整、精确的可靠数据。与传统人工检验方法相比,规避人为因素影响产生的检验问题,降低了人工成本,檢验效率与准确性得到显著提高。

3.2 物流机械可靠性指标

由于物流机械长时间使用,其性能及可靠性逐渐下降,因此借助日常维护与管理工作,做好检测及零部件更换工作,可以降低物流机械故障发生率,满足物流领域各项工作的开展要求。同时,因物流机械可靠性分析项目不同,使用的分析方法有差异性,是物流机械可靠性指标,全面性分析后,才能提出相应的解决方案与措施,实现预期管控目标。

如分析物流机械功能危险性时,常用的分析方法包括系统演绎法、综合分析法等,能更精准地掌握物流机械功能危险性因素,并编制可行性方案,在物流机械设计、研发、使用等阶段均能发现问题,经方案实施解决危险问题,能够保证物流机械功能。如设备社会化程度的提高,会增加物流仓储设备结构的复杂性,在研究、生产、报废等各个环节中均需考虑人为因素、作业条件等,建议采用系统归纳分析法分析物流机械各零部件、总成故障模式,了解故障问题对物流机械产生的具体影响。在设计、使用等环节采取具体改进措施。分析物流机械故障时,选择演绎分析法,详细探析引发物流仓储设备开关故障、运行故障的具体原因,确定及整合故障原因,提出改进措施,在各环节中进行有效处理。在分析物流仓储区域的室内搬运车使用的安全性时,采用检查法、分析法等分析物流机械零部件、总成安装风险,通过区域性划分与探究,能精准确定发生故障的具体位置,采用针对性措施有效解决,也可增强物流机械的可靠性。

3.3 物流机械维修

为提高物流机械的可靠性,要定期开展物流机械维修工作,选择适合的维修方法,保证整体质量与机械作业的安全性。结合当前我国物流领域的发展形势,较常用的维修方式包括事后维修、预防维修。

3.3.1 事后维修

事后维修是在物流机械发生故障后开展维修工作,更换发生故障或损坏的零部件,试运行后正式使用物流机械。此维修方式要消耗的成本费用较多,无法提前发现问题、解决问题,物流机械作业中有一定的危险性,维修时间也比较长。同时,此维修方式要在被动状态下开展物流机械维修工作,会降低物流机械的使用年限,严重的还会引发人员伤亡事故,使物流企业产生经济损失[7]。对此,通常情况下物流机械维修不建议采用此方式,只适合应用在寿命服从指数分布零部件的维修工作中。

3.3.2 预防维修

预防维修是在物流机械故障问题发生前进行防控与处理,属于主动性维修,以预防为主,要在故障发生前控制与解决。基本形式有三种:

一是定期计划维修,依据日常工作记录详细分析信息数据,设定维修周期与具体时间。如果在规定时间内发生故障,事后处理或修复。

二是定时检测维修,主要是定期检测物流机械系统,分析检测数据发现系统中出现的故障问题,及时更换具体零部件。物流机械各项指标符合要求,再投入使用。

三是视情维修,通过增设监控检测装置,实时监测物流机械系统,只根据具体征兆就能发现故障问题,依据修复方案及时处理,遵循实事求是的维修原则,在发生阶段就能有效处理各类问题,避免影响后续工作的进度与质量。

分析当前大部分物流企业开展物流机械维修工作的成效发现,较常用的是定期计划维修与定时检测维修方式。重点分析物流机械使用环境、作业时长、零部件耗损情况等,编制科学合理的维修方案,并采取具体的防控措施,能增强物流机械的可靠性。在此基础上,分析失效模式,确定物流机械维修方式,也会显著提高零部件的使用率,降低物流机械故障发生率。

4 结语

综上所述,充分了解到可靠性技术在物流机械各环节中的应用成效,能引起物流企业重视,加大现代化技术引进与应用力度,把工作重心落实在实践中,并在物流机械研发、设计、生产、使用等多个环节严格控制其可靠性,关系到实际作业效率与安全性。同时,要将可靠性技术贯彻到整个物流机械相关环节中,对其进行全程化、动态化管控,突出流通加工设备、运输设备、物流仓储设备等应用价值,促进我国现代化物流领域的创新发展。

参考文献

[1] 石磊.浅谈机械设备中物联网技术的应用[J].中国新通信,2020(5):108.

[2] 谭玉矿.自动化技术在机械设备制造中的应用分析[J].内蒙古煤炭经济,2019(23):210.

[3] 陈坤.物流自动化机械设备应用思考[J].南方农机,2019(11):176,178.

[4] 王磊,姚志成,胡慧.浅谈物联网定位技术在现代物流行业中的应用[J].物流工程与管理,2019(6):60-61.

[5] 喜崇彬.物流包装自动化技术现状与发展趋势分析——访上海胜沃智能物流科技有限公司高级销售经理周舟[J].物流技术与应用,2019(6):110-112.

[6] 刘文芳.物流中心机械设备购置决策研究[J].价值工程,2019(16):66-68.

[7] 白晓光.物流机械设备的应用及创新[J].建筑机械,2018(6):34-36.