大跨度钢桁架吊装工程施工技术探讨

——以福州三中滨海校区为例

林 超

(福建省二建建设集团有限公司,福建 福州 350001)

随着建筑设计与施工技术的发展,现阶段大跨度钢桁架的设计制造体系已经成熟,但吊装施工受到桁架自身结构与外部环境因素的影响,在施工后容易出现失稳和变形的情况。因此,有必要实施科学合理的桁架吊装方案。

1 工程概况

本项目名称为福州三中滨海校区项目,主要由11 栋建筑及一层地下室,游泳馆等配套设施组成,项目中包含学生与教工宿舍楼、食堂与学生活动中心、教学楼、体育馆、国际交流中心等。其中6#楼国际交流中心屋面采用钢桁架结构,纵长52m,跨度28m;11#楼主席台、篮球馆及游泳馆钢结构屋面采用混凝土柱结合钢桁架梁的结构形式;游泳馆屋面钢桁架总长67.3m,跨度43m,篮球馆屋面钢桁架总长78m,跨度40.6m,主要采用Q235B、Q345B 钢材。本工程作业环境图(图1)。

图 1 本工程作业环境图(6#楼国际交流中心及11#楼综合体育馆环境概况)

2 大跨度钢桁架吊装工程施工技术

2.1 选择吊机

首先,选择现场地面拼装机械。吊机的选择是钢结构桁架吊装方案的重要组成部分,本项目中最重桁架梁就是游泳馆部分,长度43m,重量大约12.526t。其次为篮球馆的桁架,长度40.6m,重量大约9.758t,工程计划使用徐工机械QY50t 汽车吊用桁架,以此完成钢结构桁架的拼装施工。

其次,选择主桁架整体吊装机械。本项目中游泳馆施工现场遇到阻碍,桁架梁GHJ2-2的高度为位于15.64m 处,重量12.526t,钢架位于A-G 轴交9 轴位置处,结构基座标高的最高点12.96m,钢桁架长度为43m,但是受到场地条件的限制,施工现场无法使用双机进行桁架抬吊,只能在场外完成吊装施工。所以计划使用300t 汽车进行游泳馆主桁架的整体吊装,其他构件使用50t 的汽车在场内吊装。此外,篮球馆8-13 轴交L-S 轴区域为看台,吊车无法成功进入,区域内的结构件只能单独施工,钢桁架梁GHJ-2 的吊装高度21.4m 位置,长度40.6m,结构重量9.758t,受到场地条件的限制,与游泳馆施工相同,无法双机抬吊,所以选择使用240t 重量的汽车将桁架整体吊入现场,其余部分场内吊装。受场地限制影响,国际交流中心无法室内吊装桁架,女儿墙檐口高度22.95m,桁架高度为3m,需要35m 的桁架吊装高度,而吊车与施工地点之间有30m的距离,吊臂长度需要达到46m,计划使用240t 汽车吊装主桁架。

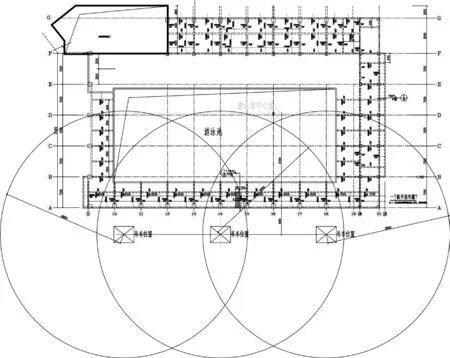

再次,按照施工现场的实际情况,科学选择吊车工作位置。在游泳馆桁架吊装施工时,将吊车位置选择在游泳馆的南部,此处土层压实,道路已经硬化处理,能够满足吊车的工作条件。吊装A-G 轴交9 轴钢桁架时,桁架长度43m,A-D 轴距离21m,吊车和墙面之间保持6m 的安全距离,所以吊车与桁架的中心点距离大致有27.5m,图2 为吊车与吊点位置情况,其中最大平面直线距离可以达到27.5m,可计为28m。(图2)

图 2 游泳馆吊车与吊点位置情况

最后,确定吊车工作臂长与吊装重量。以游泳馆为例,游泳馆桁架的吊装高度最高为25.12m,其中包含混凝土柱顶标高、钢桁架刚度以及吊绳刚度,由于平面最大距离为28m,所以吊车的工作臂长大致需要38m。游泳馆单吊车起吊最大重量=钢桁架重量12.526t+吊锁重量1.11t=13.636t,项目中使用徐工机械QY300t 汽车吊,吊装半径与臂杆长度分别为28m 和40.9m,300t 汽车吊的吊装能力最大可以达到23.9m,要求达到70%的吊装安全系数,经计算,吊车起重性能可以满足吊装要求。

2.2 桁架拼装与对接

本项目中,钢桁架需要在加工厂中提前分段加工,随后再预拼装,经过质量验收合格后才能进行上下弦分段拼装。要求对分段桁架标号,方便运输到施工现场后可以顺利的完成拼装。完成预拼装后,还需要现场进行桁架拼装对接,使用50t 汽车吊将桁架分段的吊入现场,拼装施工技术要点如下:

(1)施工前准备与放线工作。将场地清理平整,土壤压实,依据施工图纸完成桁架拼装,测量桁架界面与对角线的尺寸,保留工程数据,以此作为后续中端桁架的拼装数据参考、游泳馆南侧准备面积为50m×20m 的平整场地负责堆放与拼装对接桁架构件。

(2)安装桁架拼装胎架与脚手架,依 据 控 制 线 设 置 胎 架, 共20 根8m 长H300×300×10×15。分批次的构件入场,按照设计图纸位置放置,桁架梁下架设垫木,同时预留出穿吊索的空间。

(3)采取侧位平放的方式拼装桁架,对场地找平后进行胎架铺垫,随后按照3 榀钢桁架的标准开始拼装和焊接。其中游泳馆需要12榀钢桁架,分成4 处摆放;篮球馆需要13 榀钢桁架,分成4处摆放。为了方便拼装与焊接使用,工程使用50t 的汽车吊进行桁架翻转与移动,从而提高施工效率。拼装完成后应用角钢型材在上下弦杆侧向位置做好临时焊接固定。

(4)桁架的焊装拼接施工。要求梁下垫好枕木,依据控制线的设置情况进行桁架拼装,底部设置千斤顶,在千斤顶的作用下做好上下弦标高的有效调节,安装时做好临时固定,等待桁架安装完成后再焊接施工。

2.3 焊接施工

项目中应用的钢桁架材质多为Q345B 钢材,按照设计图纸的要求确定焊缝等级,构件的对接焊缝等级为一级,其余为二级。采用手工电弧焊和二氧化碳气体保护焊的焊接方法,一般手工电弧焊主要用在定位焊接和点焊,气体保护焊由于焊接速度快,所以会用于主构件的现场节点焊接。焊接之前需要做好相应准备工作,选择Q345B 材质的焊条,焊条直径应达到3.5~4.0mm;选择Q345B 材质的焊丝,型号为HJ(ER)50-6,要求焊丝直径达到1.2mm。明确二氧化碳气体的选择要求,要求选用优等品,且二氧化碳组分含量超过99.9%,不得在其中检测出液态水与油,且水蒸气与乙醇量不能超过0.005%。本项目中,进入施工现场的焊接材料必须附带质量合格证书,且现场内应设置焊材存储场地,负责对不同焊接需求的桁架分类保管。对气体保护焊的焊丝加强防潮保护。

优化焊接工艺,具体操作要点如下:(1)定位焊,要求焊机种类和焊材相符合,适当选择偏大的电流值,在施焊之前清除杂物,特别是坡口背部衬板处的污物,防止焊接施工引发气孔增生问题,要求定位焊达到过渡平滑,和母材有效融合,且收弧位置填满弧坑。冬季与春季施工时,要求定位焊提前预热,随后使用石棉布将材料覆盖保温。(2)构件组装定位焊之后,按照工艺参数与作业顺序进行施焊,按照施工准备、焊前检查、坡口清理、焊前预热、定位焊、打底焊、中间层焊接、盖面层焊接、焊缝外观检查、超声波探伤等工序进行焊接施工。(3)检查焊接质量。要求焊缝焊波均匀平整,表面没有任何气孔和裂缝,且没有弧坑。采用无损探伤方式,一级与二级焊缝应采用超声波探伤方法。

以钢桁架梁对接焊工艺为例,相关施工技术要点如下:(1)根部焊接施工,从下部开始超越中心线10mm 的位置起弧,与定位焊接头处前行10mm 位置收弧。再次始焊应在定位焊缝上退行10mm 引弧,在顶部中心处熄弧时应超越中心线至少15mm 并填满弧坑。填充层焊接施工时在接近面层的位置保留2mm 左右的深度。面层焊接时,选择较小的电流值,且控制坡口边的熔合时间,同时快速完成换条和重新燃弧。(2)焊接之后做好清理与检查工作,除去飞溅的焊渣,对量规器具进行几何尺寸检查,不能存在任何低凹、焊瘤、咬边等缺陷。(3)焊接完成后应等待材料冷却至常温状态,随后采取uT 检验的方法,检验之后的接头质量需要达到JB1152-82-I 级焊缝标准。(4)明确节点焊接顺序,梁-梁拼接节点的焊接顺序应避免上下弦梁截面两对称侧焊缝收缩不均衡而使柱发生偏斜,以控制好结构的外形尺寸。

2.4 桁架吊装

首先,进行桁架试吊。拼装完成后提前试吊,要求桁架平稳上升,缓慢起吊,距离地面200mm 之后悬停20min,检查桁架结构是否稳定,悬浮状态以及吊车状态,多次试验确保没有任何问题。

其次,桁架吊装。测量预埋地脚螺栓的安装精度,防止对吊装产生影响,检查地脚螺栓标高与平面位置,要求偏差不能超过2mm。安装之前检查桁架的连接件与构件中心线,两端拉设缆风绳,设置倒链,以此控制桁架的偏移方向。第一榀吊装就位之后,要求吊车暂时不脱钩,对柱位节点做好固定,使用手动葫芦与钢丝绳分两个方向等距离分6 点进行拉结至地面固定物,后吊车再行脱钩。吊装第二榀后依然不松钩,还需吊装桁架梁间的系杆、格构撑架,等结构稳定后再脱钩。

最后,做好吊装施工的测量控制。采用砼柱顶和钢桁架梁底板进行定位,完成钢桁架安装测控,采用水平位置与桁架顶水平度测量两种方法,全站仪进行有效控制,水准仪进行标高复核,同时不断优化桁架吊装流程。

3 结语

总而言之,凭借着自重轻、强度大以及施工工期短的技术优势,大跨度钢结构桁架被用于各行业,且造型越来越独特,规模更加庞大。结合具体施工情况,不断优化施工工序,加强吊装施工过程的有效控制,从而保障施工质量,尽可能地延长桁架使用寿命。