H型钢梁外挂PC板偏心受力变形对外墙垂直平整度的影响分析与纠偏约束方法的研究

姜超,郭远远,马广生,孙振标,夏文之

(中建八局第一建设有限公司,山东 济南 250100)

1 研究背景

1.1 设计概况

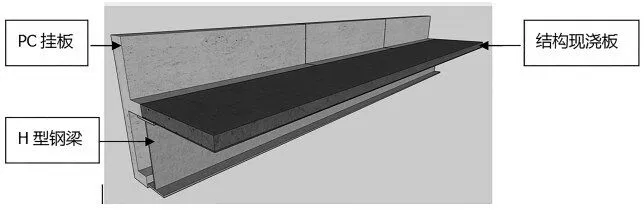

本工程外墙设计为H型钢梁偏心受力外挂PC板,H型钢梁的支座刚接与钢骨混凝土柱上,如图1所示。

图1 H型钢梁与PC挂板关系三维图

1.2 可能对外墙PC挂板垂直度、平整度和竖缝大小的影响

由于H型钢梁偏心受力或受本体刚度的影响会产生各种位移,而H型钢梁本体的各种位移一定会影响外墙PC挂板的接缝大小、垂直度、平整度,对建筑工程尺寸允许偏差项和外观质量有较大的影响。

2 H型钢梁偏心受力变形计算与统计

2.1 理论计算与统计

2.1.1 理论计算

①工况一

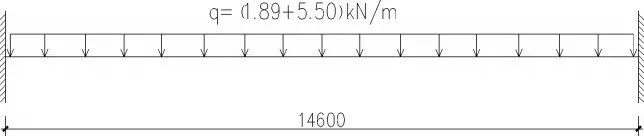

根据钢结构深化设计图分析,钢梁两端约束简化为刚接点,其受力情况如图2所示。

图2 钢梁挠度变形理论计算简图(L=14.6m)

已知:钢梁长14.6m,钢梁规格:H700×300×14×25;材质:Q355;钢梁上外挂6块预制挂板,每块长2420mm,挂板间间隙20mm,每块重 1.33t,总重1.33×6=7.98t;荷 载 :钢 梁 自 重 荷 载1.89kN/m,挂板荷载简化为线型均布荷载 5.50kN/m;钢梁截面特性:I=20.30×10^4cm^4,E=2.1×10^5MPa。

求:梁跨中挠度变形最大值:

计算式

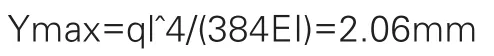

②工况二

根据钢结构深化设计图分析,钢梁两端约束简化为刚接点,其受力情况如图3所示。

图3 钢梁挠度变形理论计算简图(L=14.6m)

已知:钢梁长14.6m,钢梁规格:H700×300×14×25;材质:Q355;钢梁上外挂6块预制挂板,每块长2420mm,挂板间间隙 20mm,每块重 1.33×1.45(安 全 系 数)=1.93t,总 重 1.93×6=11.58t;荷载:钢梁自重荷载1.89kN/m,挂板荷载简化为线型均布 5.50×1.45=7.98kN/m;钢梁截面特性:I=20.30×10^4cm^4,E=2.1×10^5MPa。

求:梁跨中挠度变形最大值:

计算式:

Ymax=ql^4/(384EI)=2.74mm

③工况三

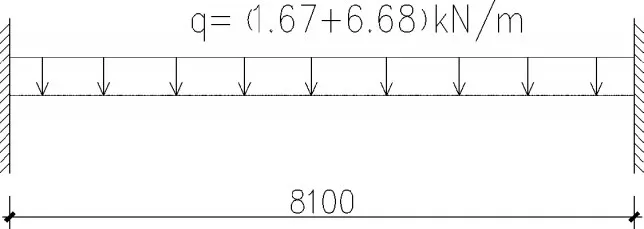

根据钢结构深化设计图分析,钢梁两端约束简化为刚接点,其受力情况如图4所示。

图4 钢梁挠度变形理论计算简图(L=8.1m)

已知:钢梁长8.1m,钢梁规格:H700×300×14×20;材质:Q355;钢梁上外挂3块预制挂板,每块长2680mm,挂板间间隙20mm,每块重 1.79t,总重1.79×3=5.37t;荷 载 :钢 梁 自 重 荷 载1.67kN/m,挂板荷载简化为线型均布荷载 6.68kN/m;钢梁截面特性:I=17.23×10^4cm^4,E=2.1×10^5MPa。

求:梁跨中挠度变形最大值:

计算式:

Ymax=ql^4/(384EI)=2.587mm

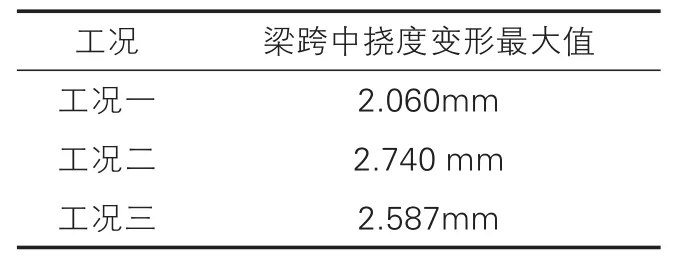

2.1.2 理论计算统计

理论计算H型钢梁跨中扰度统计如表1所示。

H型钢梁跨中扰度理论计算统计表 表1

2.2 有限元分析

本分析采用有限元软件abaqus,针对设计的三种工况的整体模型最大位移、钢梁最大位移、整体模型在X轴方向最大位移、钢梁在X轴方向最大位移、整体模型在Y轴方向最大位移、钢梁在Y轴方向最大位移、整体模型在Z轴方向最大位移、钢梁在Z轴方向最大位移逐一进行分析,其分析结果如下。

①第一种工况:钢梁长14.6m,两端按刚接,钢梁规格 H700×300×14×25;材质:Q355。钢梁上外挂6块预制挂板,每块长 2420mm,挂板间间隙20mm,每块重 1.33 t,总重 1.33×6=7.98 t。

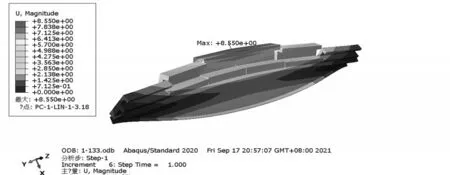

整体模型最大位移分析——整体模型最大位移分析如图5所示。

图5 整体模型最大位移分析图

由分析图得出:整体模型最大位移为8.550mm。

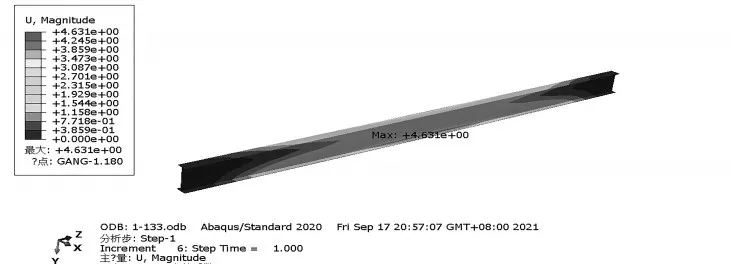

钢梁最大位移分析——钢梁最大位移分析如图6所示。

图6 钢梁整体最大位移分析图

由分析图得出:钢梁整体最大位移为4.631mm。

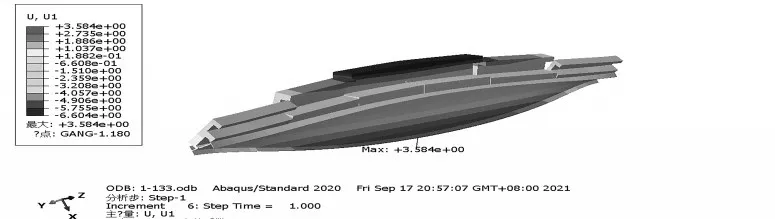

整体模型在X轴方向最大位移分析——整体模型在X轴方向最大位移分析如图7所示。

图7 整体模型在X轴方向最大位移分析图

由分析图得出:整体模型在X轴方向最大位移量为:3.584mm。

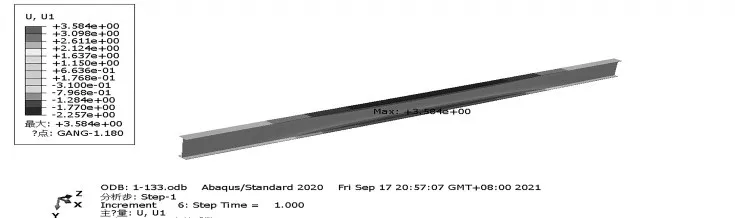

钢梁在X轴方向最大位移分析——钢梁在X轴方向最大位移分析如图8所示。

图8 钢梁在X轴方向最大位移分析图

由分析图得出:钢梁在X轴方向最大位移为3.584mm

整体模型在Y轴方向最大位移分析——整体模型在Y轴方向最大位移分析如图9所示。

图9 整体模型在Y轴方向最大位移分析图

由分析图得出:整体模型在Y轴方向最大位移为5.433mm。

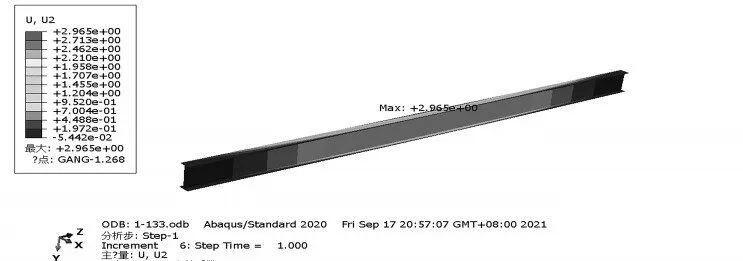

钢梁在Y轴方向最大位移分析——钢梁在Y轴方向最大位移分析如图10所示。

图10 钢梁在Y轴方向最大位移分析图

由分析图得出:钢梁在Y轴方向最大位移量为2.965mm。

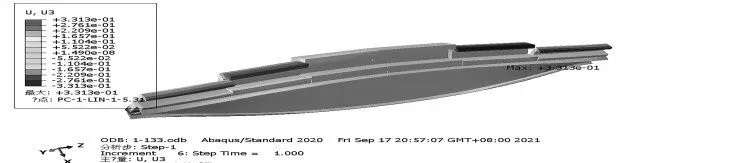

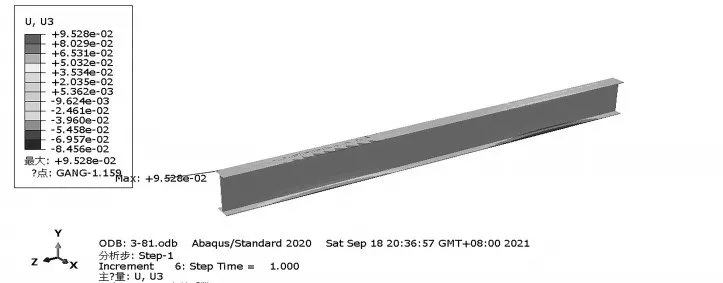

整体模型在Z轴方向最大位移分析——整体模型在Z轴方向最大位移分析如图11所示。

图11 整体模型在Z轴方向最大位移分析图

由分析图得出:整体模型在Z轴方向最大位移量为0.3313mm。

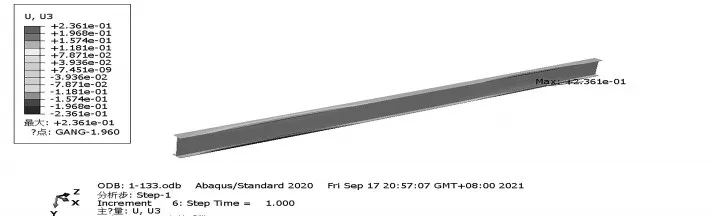

钢梁在Z轴方向最大位移分析——钢梁在Z轴方向最大位移分析如图12所示。

图12 钢梁在Z轴方向最大位移分析图

由分析图得出:钢梁在Z轴方向最大位移量为0.2361mm。

②第二种工况:钢梁长14.6m,两端按刚接,钢梁规格H700×300×14×25;材质:Q355。钢梁上外挂6块预制挂板,每块长2420mm,挂板间间隙20mm,每块重1.33×1.45(安全系数)=1.93t,总重1.93×6=11.58t。

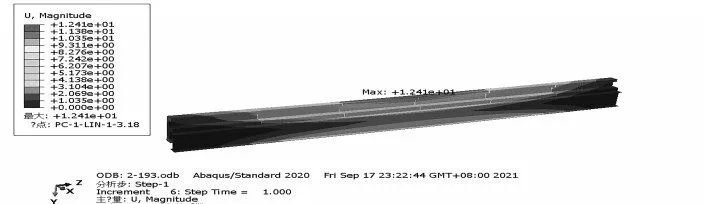

整体模型最大位移分析——整体模型最大位移分析如图13所示。

图13 整体模型最大位移分析图

由分析图得出:整体模型最大位移量为12.410mm。

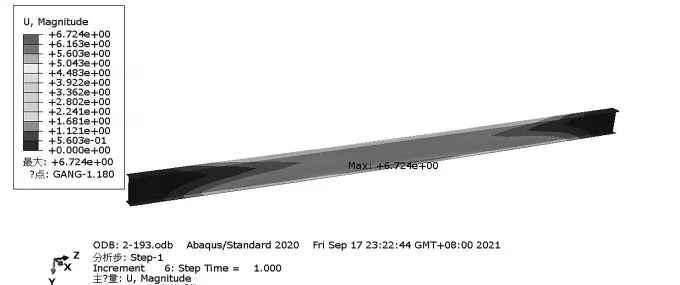

钢梁最大位移分析——钢梁最大位移分析如图14所示。

图14 钢梁最大位移分析图

由分析图得出:钢梁最大位移量为6.724mm。

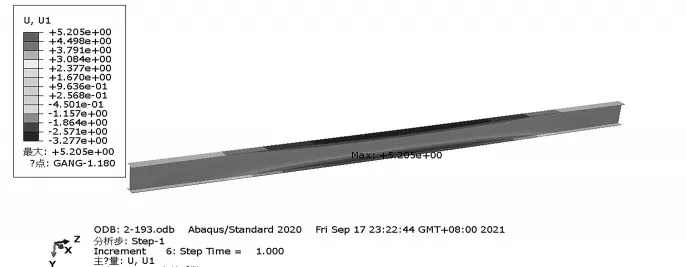

整体模型在X轴方向最大位移分析——整体模型在X轴方向最大位移分析如图15所示。

图15 整体模型在X轴方向最大位移分析图

由分析图得出:整体模型在X轴方向最大位移量为5.205mm。

钢梁在X轴方向最大位移分析——钢梁在X轴方向最大位移分析如图16所示。

图16 钢梁在X轴方向最大位移分析图

由分析图得出:钢梁在X轴方向最大位移量为5.205mm。

整体模型在Y轴方向最大位移分析——整体模型在Y轴方向最大位移分析如图17所示。

图17 整体模型在Y轴方向最大位移分析图

由分析图得出:整体模型在Y轴方向最大位移量为7.888mm。

钢梁在Y轴方向最大位移分析——钢梁在Y轴方向最大位移分析如图18所示。

图18 钢梁在Y轴方向最大位移分析图

由分析图得出:钢梁在Y轴方向最大位移量为4.305mm。

整体模型在Z轴方向最大位移分析——整体模型在Z轴方向最大位移分析如图19所示。

图19 整体模型在Z轴方向最大位移分析图

由分析图得出:整体模型在Z轴方向最大位移量为0.4811mm。

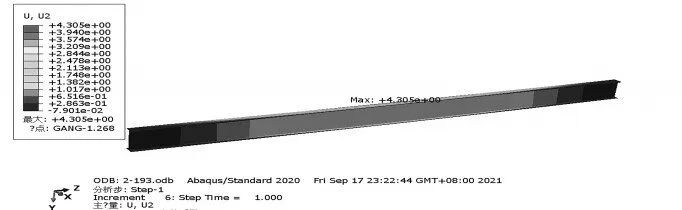

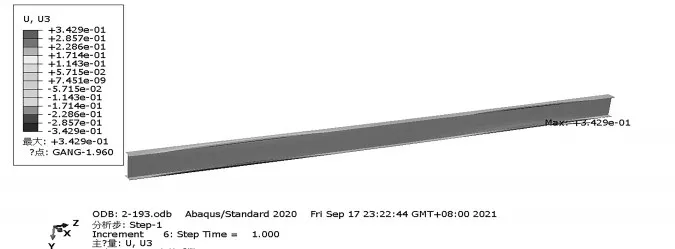

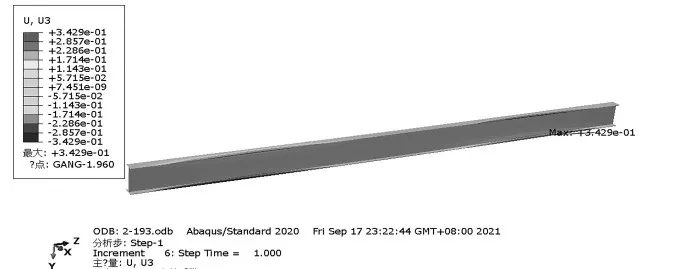

钢梁在Z轴方向最大位移分析——钢梁在Z轴方向最大位移分析如图20所示。

图20 钢梁在Z轴方向最大位移分析图

由分析图得出:钢梁在Z轴方向最大位移量为0.3429mm。

③第三种工况:钢梁长8.1m,两端按刚接,钢梁规格H700×300×14×20;材质:Q355。钢梁上外挂3块预制挂板,每块长2680mm,挂板间间隙20mm,每 块 重 1.79t,总 重 1.79×3=5.37t。

整体模型最大位移分析——整体模型最大位移分析如图21所示。

图21 整体模型最大位移分析图

由分析图得出:整体模型最大位移量为:12.33mm。

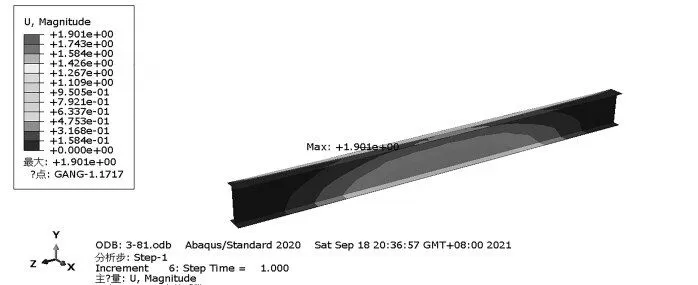

钢梁最大位移分析——钢梁最大位移分析如图22所示。

图22 钢梁最大位移分析图

由分析图得出:钢梁最大位移量为1.901mm。

整体模型在X轴方向最大位移分析——整体模型在X轴方向最大位移分析如图23所示。

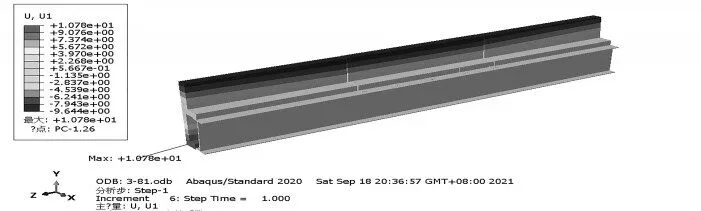

图23 整体模型在X轴方向最大位移分析图

由分析图得出:整体模型在X轴方向最大位移量为10.78mm。

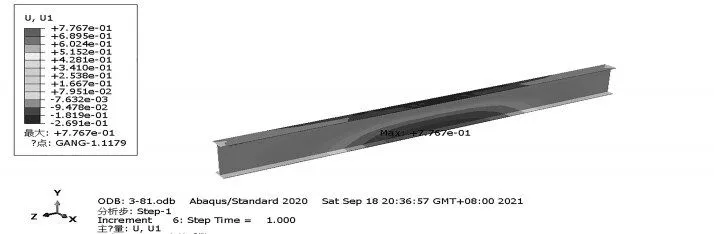

钢梁在X轴方向最大位移分析----钢梁在X轴方向最大位移分析如图24所示。

图24 钢梁在X轴方向最大位移分析图

由分析图得出:钢梁在X轴方向最大位移量为0.7767mm。

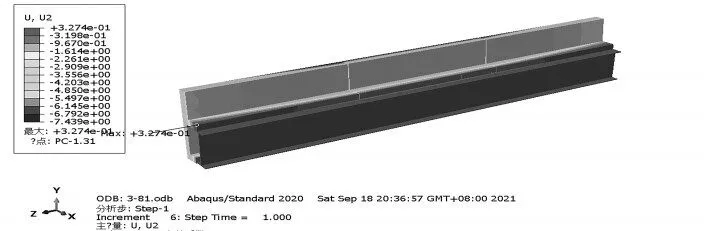

整体模型在Y轴方向最大位移分析——整体模型在Y轴方向最大位移分析如图25所示。

图25 整体模型在Y轴方向最大位移分析图

由分析图得出:整体模型在Y轴方向最大位移量为0.327mm。

钢梁在Y轴方向最大位移分析——钢梁在Y轴方向最大位移分析如图26所示。

图26 钢梁在Y轴方向最大位移分析图

由分析图得出:钢梁在Y轴方向最大位移量为0.2851mm。

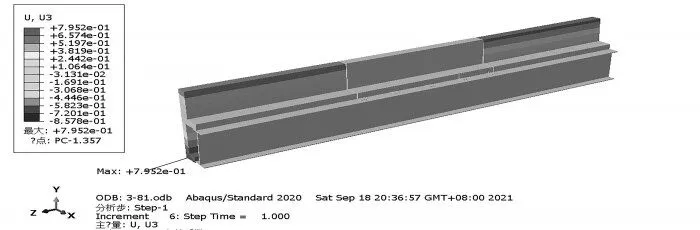

整体模型在Z轴方向最大位移分析——整体模型在Z轴方向最大位移分析如图27所示。

图27 整体模型在Z轴方向最大位移分析图

由分析图得出:整体模型在Z轴方向最大位移量为0.7952mm。

钢梁在Z轴方向最大位移分析——钢梁在Z轴方向最大位移分析如图28所示。

图28 钢梁在Z轴方向最大位移分析图

由分析图得出:钢梁在Z轴方向最大位移量为0.09528mm。

2.3 有限元分析统计

根据上述三种不同工况的有限元分析,其统计最大位移量如表2所示。

3 理论计算、有限元分析影响程度分析

3.1 理论计算影响程度分析

根据三种工况下H型钢梁跨中扰度理论计算统计来看,梁跨中挠度变形最大值不足3mm(见表1所示),对PC挂板接缝的大小影响程度在允许范围之内。

3.2 有限元分析影响程度分析

3.2.1 Y方向位移分析

根据上述三种不同工况的有限元分析统计结果(见表2所示),其中工况二中Y方向位移量最大,位移量为7.880mm,即2000mm平整度偏差为7.88(mm)/4=1.97(mm),在标准允许偏差范围内。

3.2.2 整体模型位移和X方向位移分析

根据上述三种不同工况的有限元分析统计结果见表2所示,其中工况二中X方向位移量最大位移量为10.780mm。PC挂板高度为1500mm,则为2000mm检测尺的0.75,变形中心轴位于PC挂板的中间1/2处,则平整度偏差=X轴变形量×0.75/2。

由此可得,当X方向最大位移量为10.780mm时,则垂直度偏差=

10.780 (mm)×0.75/2=4.04(mm),根据标准规定外墙垂直度应<3mm,已超出标准允许偏差范围内。

当:外墙垂直度应<3mm时,则X方向最大位移量为3×2/0.75≤8(mm)。

即:当整体模型位移和X方向最大位移量>8mm时,应采取措施。

4 纠偏约束方法

三种不同工况的有限元分析统计一览表 表2

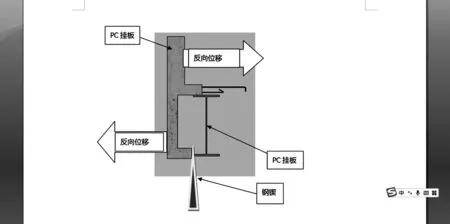

4.1 安装时反向预顶法

分析表明,影响外墙PC挂板垂直度、平整度的主要因素是三种工况下的整体模型位移和H型钢梁X轴的最大位移,安装时可预先向位移相反方向预顶,实现方法如图29所示。

图29 反向预顶法示意图

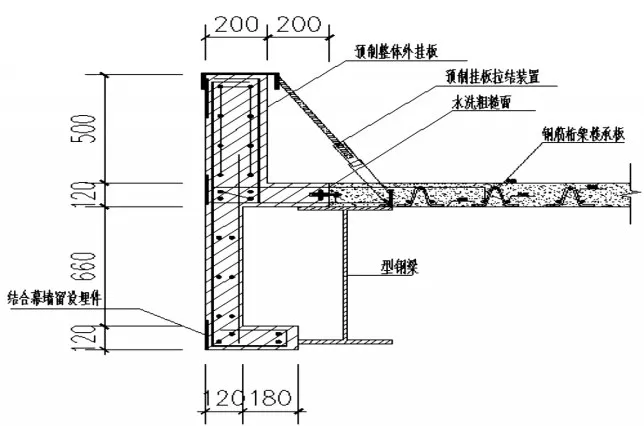

4.2 现浇筑混凝土前调整法

分析表明,影响外墙PC挂板垂直度、平整度的主要因素是三种工况下钢梁X轴的最大位移量,本案采用一种预制挂板固定及垂直度调整的工具,该工具在结构板与PC挂板混凝土整体浇筑之前,先将PC挂板纠偏,使钢梁X轴方向位移量减小至0(即:PC挂板垂直度偏差为0),然后浇筑混凝土,一周后拆除该工具。实现方法如图30所示。

图30 现浇筑混凝土前调整法示意图

5 结语

为了避免建筑工程H型钢梁外挂PC板偏心受力而导致的外挂板板缝不均匀、垂直度和平整度偏差影响工程质量,在经过理论计算和有限元分析H型钢的刚度足以承受荷载的前提之下产生一定量的位移后,采取安装时反向预顶法和现浇筑混凝土前调整法,可确保工程质量。