矸石电厂入料粒度超限工艺改造分析

刘洵文,方治民

(国能神东煤炭集团有限责任公司,陕西 神木 719315)

1 引 言

煤矸石是煤炭在开采和洗选加工过程中排放的固体废物,主要包括煤矿井下掘进过程中产生的掘进矸石、采掘过程中从顶板、底板及夹层中开采出的矸石以及原煤在洗选加工过程中选出的矸石。煤矸石的主要成分是Al2O3和SiO2,另外还含有少量的Fe2O3、CaO、MgO、Na2O、K2O、P2O5、SO3以及一些微量稀有元素[1]。选煤厂生产过程中产生的煤矸石如果不加以利用,不仅会污染水质,自燃后会生成有害气体污染空气。大量堆积的煤矸石侵占了越来越多矿区居民的生活用地,构成了对当地生态环境的双重破坏[2]。我国煤矸石发电最早始于20世纪70年代,煤矸石用来发电不仅可解决煤矸石占用土地、污染环境的问题,最大限度凸显煤矸石的经济效益、环境效益和社会效益。将煤矸石用于发电,不仅可有效解决煤矸石资源长期大量堆存的问题,同时还有助于保护环境。目前,以劣质煤炭资源、煤矸石为主的流化床燃烧发电供热技术发展十分迅速[3]。煤制油选煤厂是国能神东洗选中心下设的一座矿井型选煤厂,地处内蒙古自治区鄂尔多斯市伊金霍洛旗乌兰木伦镇。2008年8月建成投产,处理原煤能力6.0 Mt/a,负责国家“十五”计划重点工程神华煤直接液化项目燃料煤的洗选加工任务。洗选工艺为重介旋流器全末煤入洗,主要分选设备为有压两产品重介质旋流器,分选粒度为1.5~30 mm,分选出精煤和矸石。精煤作液化用煤,矸石用于发电。产品利用率达到100%,洗水实现了一级闭路循环。该厂生产的煤矸石主要是碳质、泥质和砂质页岩的混合物,含炭量20%~30%,具有低发热值、粒度较大、硬度整体偏高等特点[4]。鄂尔多斯煤制油分公司是国家能源集团化工有限公司全资子公司,隶属于国家能源集团,位于内蒙古鄂尔多斯伊金霍洛旗乌兰木伦镇,公司采用具有自主知识产权的神华煤直接液化工艺,以煤炭为原料,通过化学加工过程生产石油,石化产品,是目前世界上居领先地位的现代化大型煤炭直接液化工业化生产企业。该公司下属热电中心位于内蒙古鄂尔多斯市伊金霍洛旗乌兰木伦镇马家塔村煤直接液化项目厂区西南角,厂址地形特征为风积沙丘地貌,原始地形为北高南低,西高东低,现场地大部分己整平,地面整平标高为1 176.40~1 171.10 m。目前,鄂尔多斯煤制油分公司热电中心已经运行两年有余,但热电中心来料洗后矸石粒度超限对热电中心的正常生产造成较大影响,急需对来料系统中的矸石破碎系统进行改造。

2 煤矸石粒度超限分析

2.1 煤矸石粒度超限原因

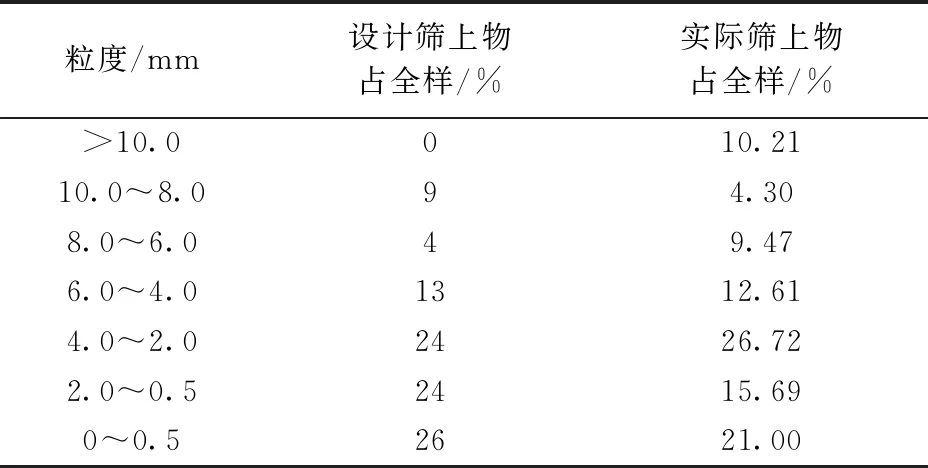

鄂尔多斯煤制油分公司热电中心所用原煤,一部分通过自卸车进厂后,经环锤式破碎机(进料粒度≤300 mm,出料粒度≤30 mm)破碎,通过带式输送机输送至直径22 m的万吨热电厂原煤仓中;另一部分是来自选煤厂的煤矸石(粒度≤30 mm)。来自自卸车的原煤和来自选煤厂的煤矸石在热电厂原煤仓中混合后通过叶轮给料机、胶带输送机至细碎车间细煤筛筛分后进入锤式破碎机破碎待用,细碎锤式破碎机进料粒度≤30 mm,出料粒度≤10 mm。表1示出在热电中心胶带输送机采样筛分试验后得到的煤矸石粒度组成。

表1 入炉煤矸石粒度组成表

从表1可以看出,煤制油选煤厂所产煤矸石粒度超限率较大,最大达到150 mm,且硬度较高,进入热电中心细碎系统后严重影响细碎锤式破碎机的效率。筛分破碎系统对入洗原煤先进行三级破碎,破碎机均为双齿辊式破碎机。一级破碎粒度到150 mm,二级粒度到75 mm,三级破碎粒度到30 mm,根据工艺要求,选煤厂提供的矸石粒度应为0~30 mm。但由于原煤全部入洗,洗后矸石由选煤厂通过带式输送机运至热电中心原煤仓。破碎后煤矸石的形状主要以扁平状为主,长度方向超限严重,选煤厂为减少末煤入洗量和次生煤泥量对煤矸石产品粒度控制较差。造成提供给电厂的矸石粒度超限,导致入炉矸石粒度超标。

2.2 煤矸石粒度超限对热电中心的影响

发电用煤矸石的主要要求是含炭量较高,一般为煤巷掘进矸石和洗矸石,通过简易洗选,利用跳汰或旋流器等设备可回收低热值煤,供作电厂锅炉燃料[5]。煤矸石发电通常采用混烧的方式,主要有煤矸石和煤泥浆混烧、煤矸石和煤泥饼混烧,煤泥加入可以采用机械方式输送、挤压泵与管道混合输送及泵送方式,锅炉采用流化床和循环流化床。产生的热量既可以发电,也可以用作采暖供热[6]。

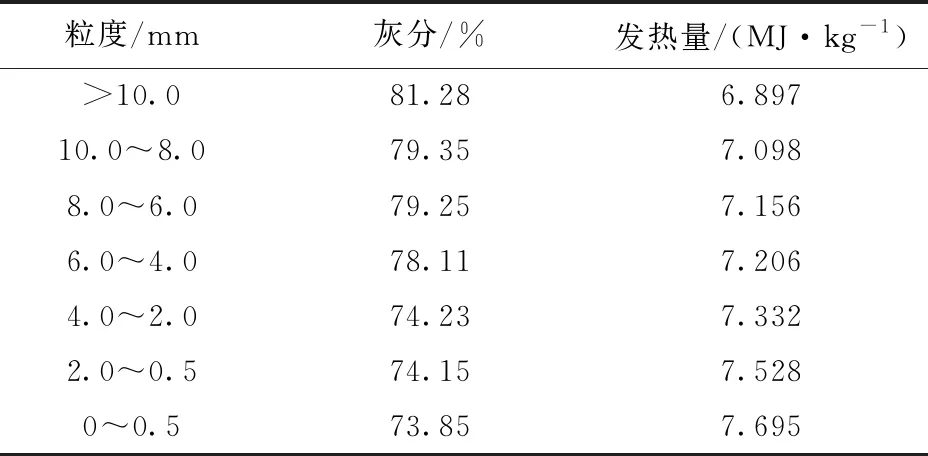

对入炉煤矸石不同粒级的灰分和发热量测试结果见表2。由表2中数据可知,大粒度级的煤矸石灰分含量也较高,发热量较低。热电厂在生产运行过程中由于煤矸石灰分较高会导致锅炉不断积灰,锅炉的受热面积灰厚度会严重影响到锅炉的热效率。同时在热电厂实际生产运行过程中大块煤矸石由于没有充分燃烧导致部分细煤屑被上升的烟气流携带而离开锅炉中的沸腾层,同时一些较大的煤粒尚未燃烧就被上升的气泡所夹带,在沸腾层界面因气泡破裂飞溅而弹离沸腾层。这种生产现状也严重影响了锅炉的热效率,长时间运行对锅炉的使用寿命也会有一定程度的影响。

表2 入炉煤矸石质量分析结果

热电中心煤矸石粒度超限会导致细碎车间破碎效果较差。该细碎车间采用锤式破碎机,入料矸石硬度较大会导致破碎机磨损严重,增加了后期设备维修费用。锤式破碎机工作效果差会造成细碎后的煤矸石无法满足入炉煤粒度和灰分要求,导致锅炉燃烧不稳定,造成整体煤耗偏高,增加了不必要的原材料消耗。进入锅炉的煤矸石粒径比例超标会使得流化风量加大,造成电机电耗加大,导致生产成本增加。流化风量加大也会造成锅炉内部磨损加大,甚至放渣管堵塞等一系列问题,导致锅炉运行周期急剧缩短,从而严重影响了锅炉的正常、连续、稳定运行。通过分析实际生产数据,当超限粒度级煤矸石占比超过5%时,超限粒度级煤矸石占比每增加1%会导致生产成本增加约0.34%[7]。

3 破碎系统工艺改造方案

根据现场的实际条件和输送工艺,需要在选煤厂洗后矸石运输过程中增加破碎系统,以控制产品矸石的粒度。 通过对选煤厂筛分破碎系统的实地考察,可以在以下4个位置点新增破碎系统:

(1)选煤厂主厂房矸石刮板机;

(2)选煤厂矸石事故应急仓;

(3)选煤厂至热电中心入仓矸石胶带输送机;

(4)矸石配仓刮板输送机。

3.1 选煤厂主厂房南侧新建破碎站

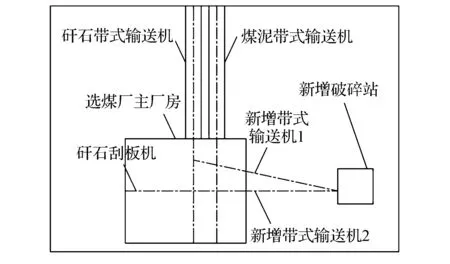

在选煤厂主厂房南侧新建一个破碎站,利用破碎机将矸石粒度破碎到0~10 mm后采用带式输送机返回其原有系统,平面布置见图1。对洗选中心主厂房内矸石刮板机机头进行延长改造,增加转载带式输送机将矸石运至新建的破碎机内,破碎后的矸石由带式输送机运回主厂房3层。

由于目前矸石粒度为0~150 mm,新增带式输送机倾角不宜大于14°,为避免超限,破碎机选用环锤式,新建破碎站为封闭式钢结构厂房。本方案需要对主厂房内矸石刮板机进行延长改造,对选煤厂既有生产系统造成停产影响。

图1 新建破碎站平面布置示意

该方案的优点是工程投资较为节省,土建施工量小,建设期较短。缺点是新建的破碎站会占用选煤厂区并且需要调整场内道路,改造矸石刮板机及主厂房对选煤厂生产造成短期影响,影响周期约1个月。

3.2 选煤厂矸石事故应急仓改造

煤制油选煤厂矸石事故应急仓为矸石系统应急时使用,一般不作为正常生产工艺流程部分。矸石应急仓卸料为犁式卸料器,下口为装车平板闸门,均不能作为正常生产设备使用。

如果要利用并改造矸石事故应急仓达到破碎目的,主要有以下两种方案:一是利用既有选煤中心内矸石事故煤仓改装汽车后,运至热电中心外来煤系统进行破碎。但由于矸石用量较大,此方案运营费用较高,犁式卸料器仅能临时应急使用(需要对犁式卸料器进行改造),所以此方案从运行成本上不可行;二是改造既有矸石事故煤仓下接带式输送机,并新增破碎间,接至热电中心的原煤仓上,此方案外接带式输送机难度较大,并且工程投资较高,需要占用大量选煤厂区,故此方案不可行。

3.3 选煤厂至热电中心入仓矸石胶带机改造

煤制油选煤厂至热电中心入仓矸石胶带机作为洗后矸石进入电厂前的主要运输设备,胶带机的头部、中部及尾部均能够作为增加破碎系统的可靠位置。根据现场实地调研,入仓矸石胶带机为全程高架栈桥,平均高度约为50 m,基本水平,由北向南平行于3个原煤仓方向。而原煤仓仓下回煤带式输送机位于入仓带式输送机正下方,利用2台带式输送机栈桥交点位置设置中部卸料及破碎系统。

本方案设计主要思路是在交点位置入仓带式输送机设置卸料装置(犁式卸料器或固定式卸料车),卸料后将矸石通过溜槽喂给进环锤破碎机,将矸石破碎至粒度0~10 mm后落入矸石仓内,矸石仓为利用既有高度形成的工艺缓冲仓,矸石仓下设4台振动给料机,两两对应既有的2台回煤带式输送机将矸石运输至热电中心细碎车间。

图2 方案3工艺流程示意

该方案的优点在于仅需改造入仓矸石带式输送机,在其中部增加卸料装置,对带式输送机功率等无任何影响。如采用犁式卸料器方式,基本对矸石系统生产无任何影响。如采用固定式卸料车卸料方式,需要将既有带式输送机输送带断开后,增加输送带重新硫化输送带,此期间需要利用停产检修时间,窗口期大致为7~10 d。破碎系统选用环锤破碎机,破碎机位于较高位置,采用缓冲床以减少其震动荷载。仓下为原回煤带式输送机走廊,其柱距跨度为8.9 m,为不影响电厂正常生产,增减破碎矸石仓跨于既有回煤带式输送机走廊上。利用上仓带式输送机栈桥高架高度,产生新建矸石仓,矸石仓有效容量3 500 t,约为电厂3.5 d的矸石用量,可以作为永久矸石储存仓使用,并且具有缓冲的功能。

3.4 矸石配仓刮板输送机改造

通过实地考察,利用矸石配仓刮板输送机进行破碎系统改造需延长并转载至新建带式输送机,同时需要新建矸石破碎仓,还需要建设距离较长的返回带式输送机,并建设转载站转载至仓下带式输送机。相比方案3,工艺系统更冗杂、施工周期长、项目投资较多、占地面积大,且均为新建项目,施工难度较高,土建施工对选煤厂和热电中心的生产影响周期较长,故不对其进行阐述。

4 改造方案确定分析

综合比较,选煤厂至热电中心入仓矸石胶带机改造方案是最可行的方案。通过改造上仓矸石带式输送机,中途卸载后新建矸石破碎仓,实现矸石破碎功能。该方案占地小,完全可以在热电中心厂区内施工完成。矸石仓储量能够满足热电中心3.5 d的储量要求,无需转载环节就能返回至细碎带式输送机。

热电中心每年年检时,三炉两机维护时需要较长时间的停产,停产时间一般为10~15 d。在此期间,选煤厂还会将原煤及矸石提供给电厂,储存在原煤仓内,由于新建破碎矸石仓容量仅能维持3 d左右,所以方案3还不能满足电厂年检时用煤的要求。依据以上原因,还需要将破碎后的矸石运至原万吨矸石仓内,才能满足此要求。

根据现场的调研,破碎后的矸石位于新建矸石仓的最下层,由于新建矸石仓与原煤仓距离较近,需要接近垂直提升设备才能将矸石运输至原矸石仓内。目前国内常见的垂直提升设备主要有波纹档边带式输送机、斗式提升机、管状带式输送机以及压带式大倾角带式输送机。波纹挡边带式输送机主要由波状挡边输送带、驱动装置、传动滚筒、改向滚筒、压带轮(辊)、托辊、防偏辊、清扫装置、拉紧装置、机架、导料槽、卸料溜槽、电气及安全保护装置等部件组成[8]。目前波纹挡边带式输送机在煤炭领域使用较少,主要原因是煤炭运输过程中与输送机带面接触磨损较多,而波状挡边橡胶带比普通平面橡胶带使用寿命短,后期使用过程中维护量较大。同时该输送机的尾部水平段向上拐弯处、导料槽与胶带的波状挡边之间、头部清扫器下方容易少量洒煤,使用过程中会增加岗位工人的工作量。斗式提升机也存在设备故障率高,维护量大,难清理等缺点,所以一般选用管状带式输送机或压带式大倾角带式输送机。

根据工艺布置,由新建矸石破碎仓下至原矸石仓上,带式输送机提升角度达到75°,目前国内外的工程实践管状带式输送机及压带式大倾角带式输送机均能满足此提升角度。由于此带式输送机角度较大,长度较短,管状带式输送机需要展开至成型段长度,所以布置难度较大。压带式大倾角带式输送机技术较为成熟,但由于工程项目的限制性未得到较广泛的应用,但此类型带式输送机能够有效垂直提升散装物料,配置与普通带式输送机无区别,成本与普通带式输送机相当,针对现场实际情况最终采用压带式大倾角带式输送机。

压带式大倾角带式输送机主要由卸载部、传动部、驱动部、制动器、逆止器、张紧装置、机身、深槽托辊装置以及机尾装置等部分组成,主要是针对露天煤矿端帮大倾角提升而研发的带式输送机产品[9]。这种带式输送机不仅保留了带式输送机的诸多优点,而且能够达到倾角90°提升散装物料[10]。该类输送机由于适用的场合较为特殊,主要适合于利用大倾角提升来节约运输成本的场合,所以长期以来实际应用不广泛。但是在国内港口行业的卸船机采用过气垫夹带式或双带式压带带式输送机[11]。本项目由于场地及空间限制,采用压带式大倾角带式输送机较为合适,能够在有限的空间内完成近90°的大倾角提升作业,而且采用与原设备相类似的带式输送机设备利于操作及维护[12]。

根据现场实际情况,将粒度为150 mm的矸石破碎至30 mm以下,可选的破碎机为双齿辊破碎机及环锤破碎机,能力为400 t/h。目前国产设备均能满足正常使用,但是1∶5的破碎比非常接近双齿辊破碎机1∶6破碎比的极限值,相比而言环锤破碎机的破碎比更大,破碎效果会更好,同时环锤式破碎机的过粉碎效果较好,有利于下一步细碎环节的进行[13]。

综合考虑,为了保证系统的可靠性,改造过程中将采用2台环锤破碎机对煤矸石进行破碎[14]。

5 结 语

煤矸石中含有一定量的中、低热值可燃体,具有一定的发热量,所以煤矸石发电是煤矸石综合利用中最有效、效益最高的途径[15]。目前我国在煤矸石资源化利用研究取得了很大的进展,但是其综合利用率仍不高,利用潜力巨大[16]。在矿区建设矸石电厂可以一定程度上减轻当地的大气污染和地下水污染,还可以减少对土地的占用,又能回收部分有价值的资源[17]。如何高效率利用煤矸石进行发电一直是煤矸石电厂的一大难题,建议矿区应坚持“因地制宜,积极利用”的指导思想,加强对各个煤矿出产煤矸石的成分、结构、特性等基础研究,合理开发利用煤矸石资源,积极提高煤矸石综合利用的效率和科技含量[18-19]。