浅水区钢管桩沉桩定位装置的研制和应用

欧阳小森 兰金平 中交四航局第三工程有限公司

1.引言

尼日利亚某近海项目是建造一座栈桥,作为海底输油管道的登陆通道,该栈桥为高桩梁板式结构。采用直径为Φ1000mm的钢管桩作为基础,桩长为40~42m,设计桩尖标高为-32~-30m,沉桩区域的泥面标高为-6.0~+2.0m。

我国目前的沉桩定位主要依赖定位导向架以及打桩船来实现。陆上沉桩的工艺流程一般是先施打锚桩,其次是将定位导向架安装在锚桩上,最后加以固定。水上沉桩的工艺通常有两种,一是通过筑岛或搭设临时栈桥等方式形成施工平台,在平台上安装定位导向架;二是利用打桩船进行抛锚定位沉桩。然而在浅水区域沉桩时,如果通过筑岛或搭设临时栈桥形成陆上施工条件,再使用定位导向架进行沉桩,则桩尖容易受长周期波影响,不利于桩基的精确定位。如果采用打桩船进行沉桩施工,在水深小于船舶吃水深度的区域不具备打桩船进入施工的条件。因此,研制一套既适用于浅水区域施工,又能保证沉桩精度的定位装置,至关重要。

2.项目背景

尼日利亚某近海项目属于某炼油厂的配套工程,主要功能是作为炼油厂海上输油管道的登陆通道。该项目钢管桩数量共计78根,全部是直桩,钢管桩的直径为Φ1000mm,采用S355JOH型钢(Q345B),其中42m桩长的钢管桩20根,40m桩长的钢管桩58根。该项目的钢管桩,其中有70根位于水深为0-6m的浅水区域,8根位于岸滩上,常规打桩船无法满足施工需求。为满足沉桩需求,本项目充分利用现有的型钢和贝雷片,建设了一座临时钢栈桥作为施工作业平台,采用150T履带吊辅以振动锤和冲击锤进行钢管桩定位和沉桩施工。

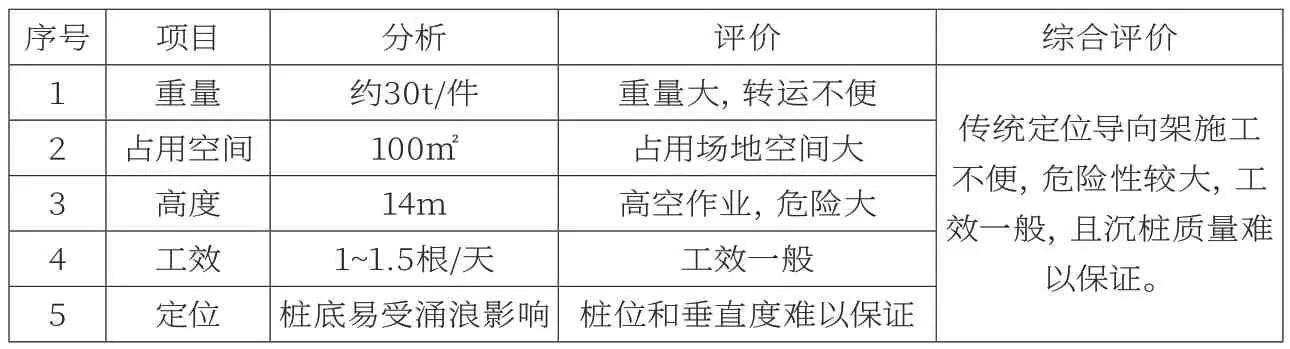

然而传统的定位导向架适用于陆上施工,在海上施工存在定位困难,精度低等缺点,桩位和垂直度难以达到设计要求。该项目钢管桩最大桩长为42m,为满足稳定性要求,则定位导向架高度需≥L/3=14m(L为桩长),存在高空作业风险。经统计分析,传统定位导向架的工艺特点如表1。

表1 定位导向架的工艺特点分析

3.研制内容

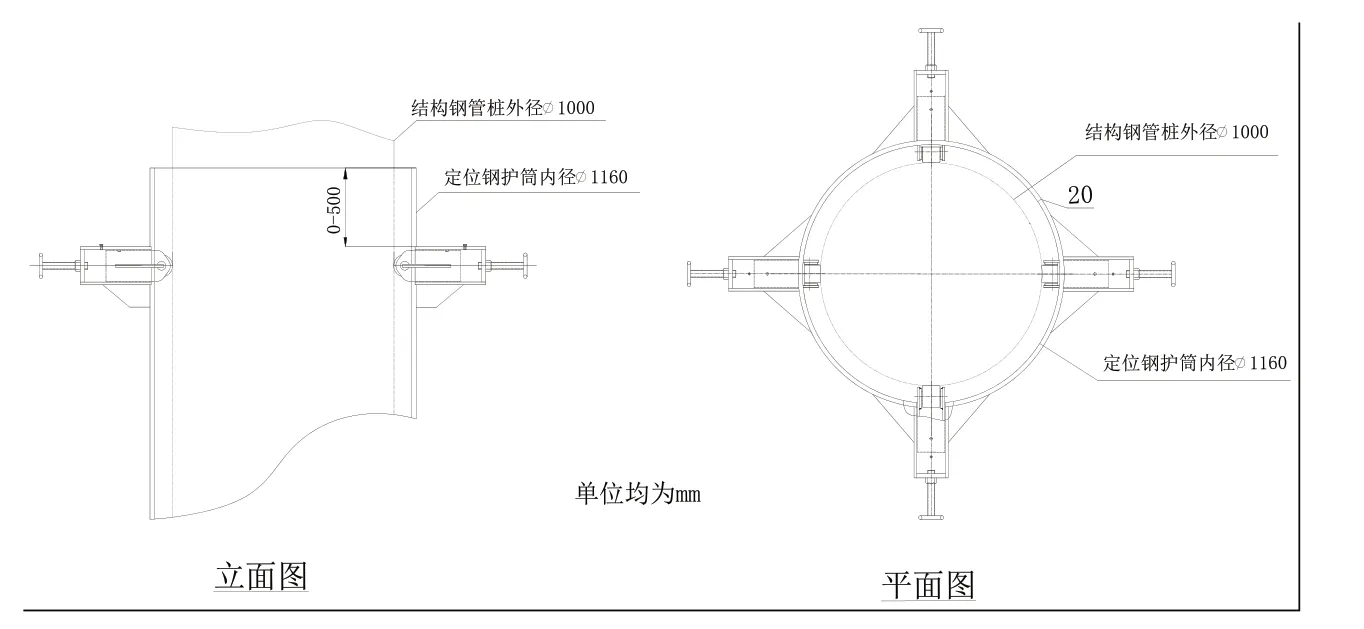

“钢管桩沉桩定位装置”共有三种研制思路,分别是:钢护筒+固定式滚轮装置,钢护筒+阶梯调整式滚轮装置,钢护筒+连续调整式滚轮装置。通过从有效性、经济性、操作性、工序等四方面进行综合分析,决定采用钢护筒+连续调整式滚轮装置。该定位装置主要由1个钢护筒和4个相互垂直分布的导向筒组成。每个导向筒内有金属滑块,滑块外侧与螺杆相连接,滑块内侧与钢滚轮连接。该装置的工作原理是通过螺杆的旋进和旋出,带动滑块内外移动,以此来调整钢护筒内钢管桩的位置。该装置如图1所示。

图1 钢护筒+连续调整式滚轮装置平立面图

为保证钢护筒在临时钢栈桥上具有充分的稳定性,需在钢护筒外侧用工字钢焊接井字架作为支撑。井字架与钢栈桥以及钢护筒分别焊接牢固,井字架能够对护筒进行定位和固定,使定位装置更好的发挥定位作用。

4.装置的应用和结果分析

4.1 装置的应用

在沉桩施工前通过测量放样在临时钢栈桥上标记出钢管桩的桩芯坐标位置,以桩芯为圆心,以钢管桩的半径略微大100mm为半径在桥面上画出一个圆。将圆内部分割除后,用履带吊将钢护筒吊起放置到圆孔内,慢慢下放至泥沙里不再下沉时停止。由2名测量员从互呈90度夹角的2台全站仪上分别同时观测钢护筒的垂直度和桩位,通过履带吊以及操作人员互相配合的方式调整钢护筒,当钢护筒垂直度不超过1/50、中心位置偏差不超过100mm时,采用履带吊吊起振动锤,将钢护筒施打至合适的标高。为保证钢护筒的稳定性,将由工字钢拼接而成的井字架与桥面及钢护筒焊接牢固。

钢管桩沉桩时,采用履带吊将钢管桩吊入钢护筒内,自由下放至泥沙里不再下沉时停止。同样由2名测量员从互呈90度夹角的2台全站仪上观测钢管桩的垂直度和桩位,通过旋进或旋出螺杆,调整钢管桩的垂直度和桩位,当钢管桩满足精度要求后,用履带吊和振动锤(或冲击锤)将其施打到位。在施打过程中,测量员需实时监控钢管桩的垂直度和桩位偏差,当偏差超过一定范围时,可以在不停锤的状态下通过调整螺杆的方式调整钢管桩的垂直度和桩位偏差。

4.2 应用结果分析

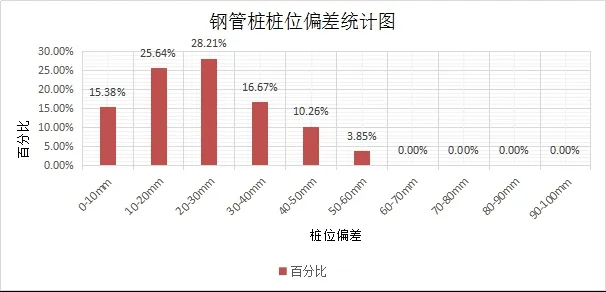

研制的钢管桩沉桩定位装置在完成78根钢管桩沉桩施工中,经统计,垂直度偏差最大值为1/192,最小值为1/829,平均值为1/463;桩位偏差最大值45mm,最小值20mm,平均值29mm。沉桩精度远远高于设计要求的桩位偏差100mm,垂直度偏差1/50。垂直度和桩位偏差分布情况如图2、图3所示。

图2 钢管桩的桩位偏差统计图

图3 钢管桩的垂直度偏差统计图

5.经济、技术和社会效益

5.1 经济效益

钢管桩沉桩施工完成后,将传统的定位导向架方案与研制的钢管桩沉桩定位装置方案进行经济性对比分析,分析结果如下所示。对比分析的施工内容仅限为沉桩定位装置的制作和钢管桩沉桩施工前准备过程,而钢管桩沉桩施工过程不受沉桩定位方案的影响,因此不纳入分析范围。材料和人工价格为2019年尼日利亚拉各斯地区的单价折合成人民币的单价。

(1)节约制作成本。传统的定位导向架的制作,需12根15m长36a#工字钢立柱,12根10m长36a#横梁,工作平台需4根10m长的36a#纵横梁,以及1块100m的壁厚20mm钢板,考虑岸滩上施工时需施打4根长10m φ600辅助桩。制作过程需要至少6个焊工花费4个工时,经计算,材料和人工费为435434+9600=445034元。

而该沉桩定位装置的制作,需1个φ1200mm,壁厚14mm长12.8m的钢护筒,1个井字支撑结构,4个定位滚轮装置,考虑岸滩上施工时需搭设6m×4m平台,需36a#工字钢16m,28#槽钢65m。制作过程4个焊工花费2个工时,经计算,材料和人工费为92995+3200=96195元。

经对比可知,在装置的制作方面,该沉桩定位装置比传统的定位导向架节约成本为445034-96195=348839元。

(2)节约沉桩成本。利用传统的定位导向架进行沉桩,一根钢管桩大约需要4个小时,需要6名普工,2名焊工,1名司索工,1名吊机手,以及1台150T履带吊。经计算,完成78根钢管桩沉桩成本为(392+4500)×78=381576元。

而利用新研制的沉桩定位装置仅需1个小时,4名普工,2名焊工,1名司索工,1名吊机手,以及1台150T履带吊。经计算,完成78根钢管桩沉桩成本为(192+1125)×78=102726元。

经对比可知,在沉桩施工方面,该沉桩定位装置比传统的定位导向架节约成本为381576-102726=278850元。

综上,通过使用新研制的钢管桩沉桩定位装置,完成78 根钢管桩沉桩施工共节约成本为348839+278850=627689元,经济效益非常显著。

5.2 技术效益

传统的钢管桩沉桩所用的定位架一般具有尺寸大、重量大、工效较低等缺点,在浅水区施工时桩尖容易受涌浪影响,造成定位困难。然而新研制的钢管桩沉桩定位装置,不仅尺寸小、重量轻、工效得到提高的优点,同时避免了钢管桩桩尖受涌浪影响,有效地提高施工效率和质量。该装置已于2019年获得国家实用新型专利。

5.3 社会效益

该钢管桩钢管桩沉桩定位装置制作简单,成本低,安全风险小,显著地提高了钢管桩沉桩施工的正位率和垂直度,解决了在浅水区域采用传统的定位导向架进行钢管桩沉桩施工的效率低、成本高、安全风险大等问题。尼日利亚某近海项目应用该沉桩定位装置,不仅节约了项目成本,而且也提前40天完成了业主要求的带缆桩施工节点任务,获得了业主的感谢信,为公司创造了良好的社会信誉。

6.结论

与传统的沉桩定位技术相比,新研制的钢管桩沉桩定位装置的优点是结构简单,能够快速地对钢管桩进行定位,工序简单,效率高,更加安全且节约成本。不仅解决了浅水区域钢管桩沉桩定位的工艺难题,而且沉桩精度远高于设计要求。本文通过介绍尼日利亚某近海项目中沉桩定位装置的研制和应用,为类似浅水区域钢管桩沉桩施工提供了可供借鉴的思路和方法。