紫外纳秒脉冲激光烧蚀单晶硅表面特征创成机制

张全利,储成龙,翟健超,王昱凯,张振,徐九华

南京航空航天大学 机电学院,南京 210016

单晶硅以其独特的耐高温、易掺杂等物理特性被广泛应用于微机电系统、光伏发电系统、各类探测器件等领域,成为现代高端装备中必不可少的基础功能材料之一。然而单晶硅表面对电磁波的反射率很高,这对其光学性能以及探测应用有着很大的限制。表面微织构可以改变材料表面的光学吸收率和亲疏水性能,同时还可在表面加工出结构色。

近年来,基于脉冲激光的硬脆材料加工技术研究方兴未艾。在激光加工过程中通过高能激光作用在材料表面产生的热效应,使得材料熔化、气化、热分解,从而达到去除材料的效果。目前,单晶硅表面微织构加工方法主要包括超精密车削、磨削等机械加工,化学腐蚀,高能束加工(激光、电子束)等。其中机械加工方式大多采用金刚石工具,在加工过程中由于受到机械载荷作用,导致单晶硅表面容易出现崩边、碎屑和裂纹等缺陷;化学反应碱腐蚀的过程会产生大量的化学废液和酸碱气体,对环境保护造成不利影响。采用非接触式的高能束加工等方法时,相较于电子束加工所需的高压直流电源和高真空条件及等离子体加工需要大量的保护气体等,激光加工具有受材料种类限制小、无工具磨损以及加工精度高等优点,越来越多地被应用在硬脆材料加工领域。通过激光诱导手段,甚至可加工出突破光学衍射极限的微纳结构。

Riedel等在SF气体存在的条件下,通过对780 nm和390 nm两种不同波长的飞秒激光所加工硅锥的高度、基宽和平均间距的测量,证实了激光参数在光化学腐蚀过程中的重要作用。此外,在进行激光加工时,不仅要考虑短时间的热效应和光化学反应,还要考虑长时间尺度的化学反应。Crouch等对比了飞秒和纳秒激光加工出的微织构,研究发现尽管纳秒激光加工出的硅锥尺寸约是飞秒激光的5倍,但两者在光学特性和化学成分组成上非常相似。Ma等研究了不同能量密度的飞秒激光与硅片表面微织构形貌的关系,发现表面微织构的形貌不仅受到激光辐照产生的等离子体与入射激光干涉的影响,激光在微结构表面反射引起的激光能量重新分布也会影响微结构的形貌特征。Starinskiy等总结了单晶硅在不同光源激光脉冲辐照的情况下,通过研究加工参数与材料表面形貌的映射关系,制备出了超亲水微结构。Mur等通过对皮秒脉冲激光加工单晶硅表面特征及晶体结构的影响进行研究,实现了通过调控激光脉冲串对表面微结构均匀化加工及晶体结构控制。

国内外的学者们针对单晶硅表面微结构脉冲激光加工技术做了很多研究,但大多是使用超短脉冲激光或者离子刻蚀等方法进行单晶硅表面微结构的加工。但是,这些方法仍存在着诸如设备昂贵、加工环境要求苛刻等问题。相较于飞秒激光器,纳秒激光器具有价格便宜、加工效率高等特点。此外紫外激光与红外相比具有焦点更小,可以加工出更小尺寸的微结构以及热效应小等优点。尽管如此,紫外纳秒激光加工过程中仍难以避免地存在着诸如热影响区、重铸层等缺点,紫外纳秒激光能否加工出低损伤高均匀性的表面微织构仍有待研究。

本文开展了紫外纳秒脉冲激光加工单晶硅表面微结构试验研究,研究了激光输出功率、脉冲重复频率、光斑扫描速度以及扫描次数对单晶硅材料去除机理以及激光工艺参数对单晶硅表面微结构形貌的影响规律,获得基于均匀化加工表面形貌特征的优化工艺参数,并采用优化的工艺参数进行了单晶硅表面微结构的加工试验。

1 试验条件及方法

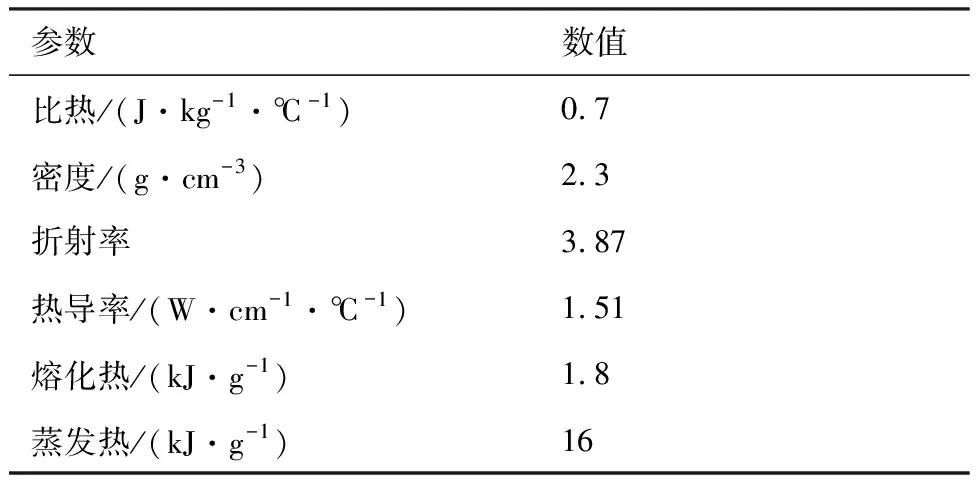

试验使用的材料为单晶硅片,晶面为(111)面,长宽尺寸为25 mm×25 mm,厚度为0.5 mm。硅的基本特性如表1所示。选用的单晶硅片都经过了单面抛光处理,表面粗糙度约为10 nm。在试验加工之前使用超声波清洗机对单晶硅片在丙酮中进行超声清洗。

表1 硅的基本性质Table 1 Basic properties of silicon

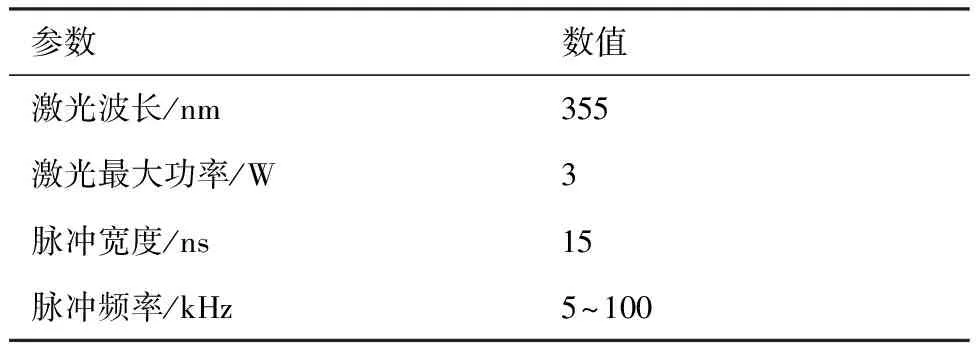

试验采用纳秒激光设备型号为DPSS-355-3A (Sintec Optronics Pte Ltd., Singapore),使用EzCad2.12.0软件对光束扫描路径进行控制。激光加工设备具体参数见表2。

表2 纳秒激光器的主要参数Table 2 Main parameters of nanosecond laser device

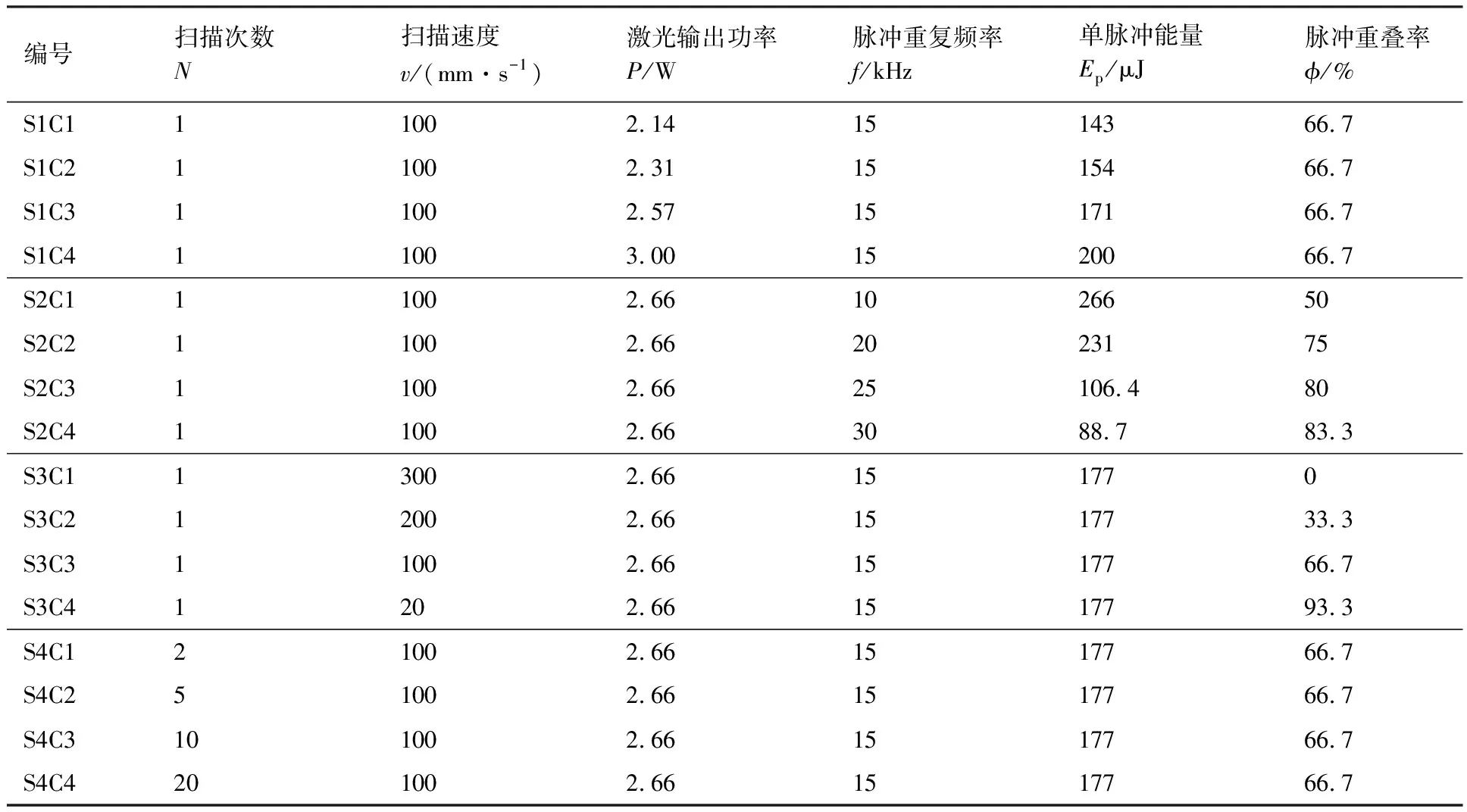

为了探究激光加工参数对于材料表面形貌的影响规律,试验采用了单因素法制定了16组参数,见表3。通过改变激光加工过程中的激光输出功率、激光脉冲重复频率、激光扫描速度和扫描加工次数这4个参数来探究工艺参数对表面形貌的影响规律。加工后的单晶硅采用扫描电镜(SEM, EM-30PLUS, COXEM, CO., Ltd., Korea)对形貌特征进行分析,采用三维非接触式光学轮廓仪即激光共聚焦显微镜(S Neox 3D Optical Profiler, SENSOFAR-TECHSL, Spain)测量加工后单晶硅表面的三维形貌特征、沟槽深度和宽度等,采用高速摄像机FASTCAM Mini AX200(Photron. Ltd., Japan)对加工过程进行监测。

2 试验结果及分析

2.1 脉冲激光加工烧蚀阈值

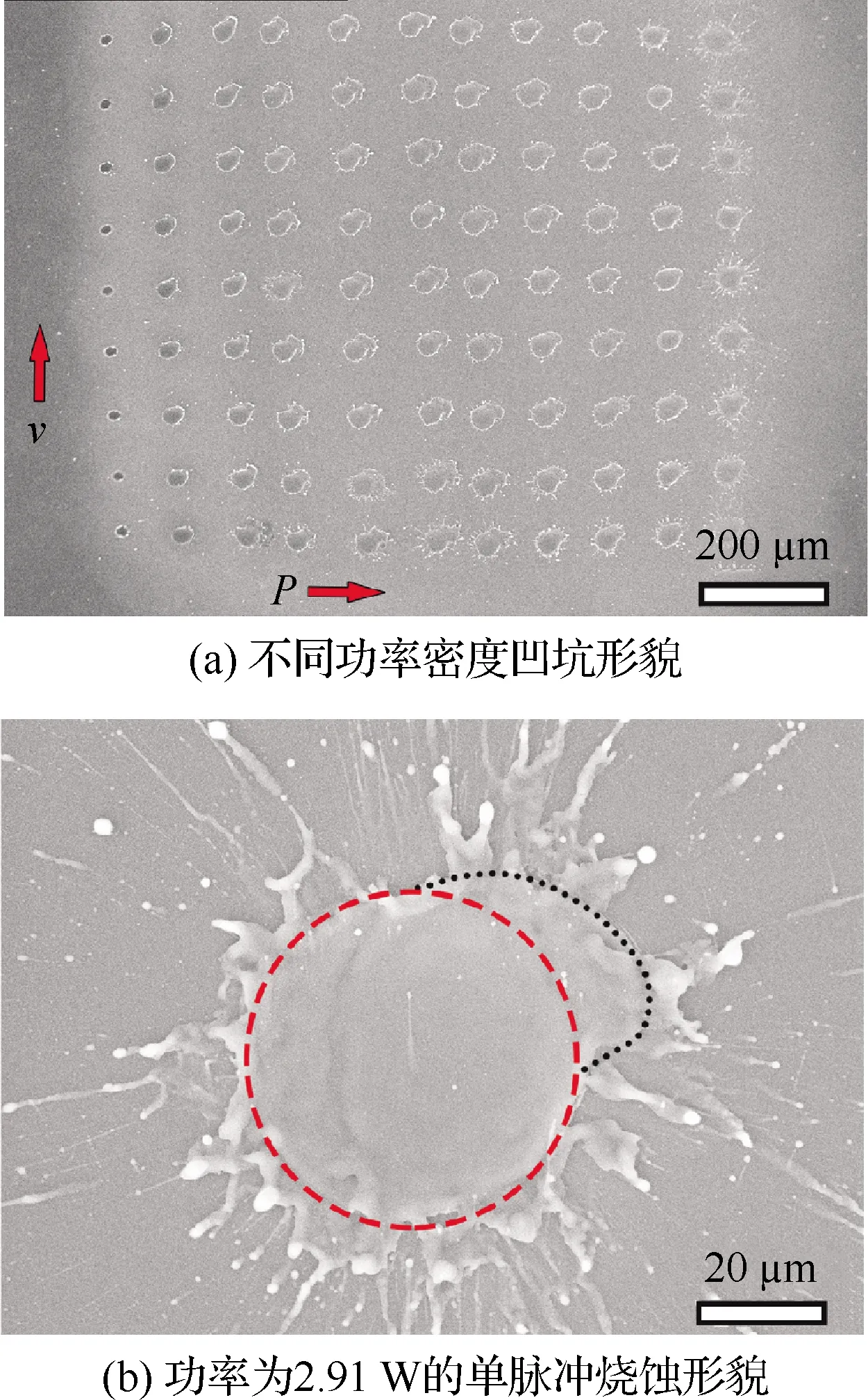

采用面积推算法计算单晶硅紫外纳秒激光的烧蚀阈值。通过测量烧蚀出的凹坑面积,研究激光功率密度和烧蚀凹坑面积之间的数学关系,以此推算出烧蚀凹坑面积为0时的激光功率密度,即材料的烧蚀阈值。单晶硅纳秒激光烧蚀阈值计算过程参考前期研究。图1(a)为扫描速度为900 mm/s、脉冲重复频率为15 kHz时,不同激光功率(从左到右依次为2.06、2.14、2.23、2.31、2.40、2.49、2.57、2.66、2.74、2.83、2.91 W)的单晶硅单脉冲烧蚀效果图,激光束扫描方向以及功率变化方向如图中箭头所示。虽然由于样品台水平精度限制导致烧蚀凹坑形貌不规则,但从图1(b)可以看出凹坑大部分面积呈规则的圆形,只有右上角部分形状不规则,对于凹坑直径的测量以规则的圆弧部分为准。随着激光功率密度的增大,熔融物质也随之增加,由于熔融物质向外扩散,凹坑周围出现了流动和喷溅的现象,而且功率密度越大,喷溅程度越大。此外,由于热传导和热扩散效应导致在烧蚀凹坑周围形成了热影响区。Zhang等的研究结果表明,激光加工热影响区的扩展首先在激光加工期间急剧扩展,随后在脉冲结束后5 000 ns的时间内持续演变。

表3 紫外纳秒激光加工单晶硅试验参数Table 3 Experimental processing parameters of monocrystalline silicon by UV nanosecond laser

图1 单脉冲激光烧蚀凹坑形貌Fig.1 Surface morphology of dimples processed by single laser pulse

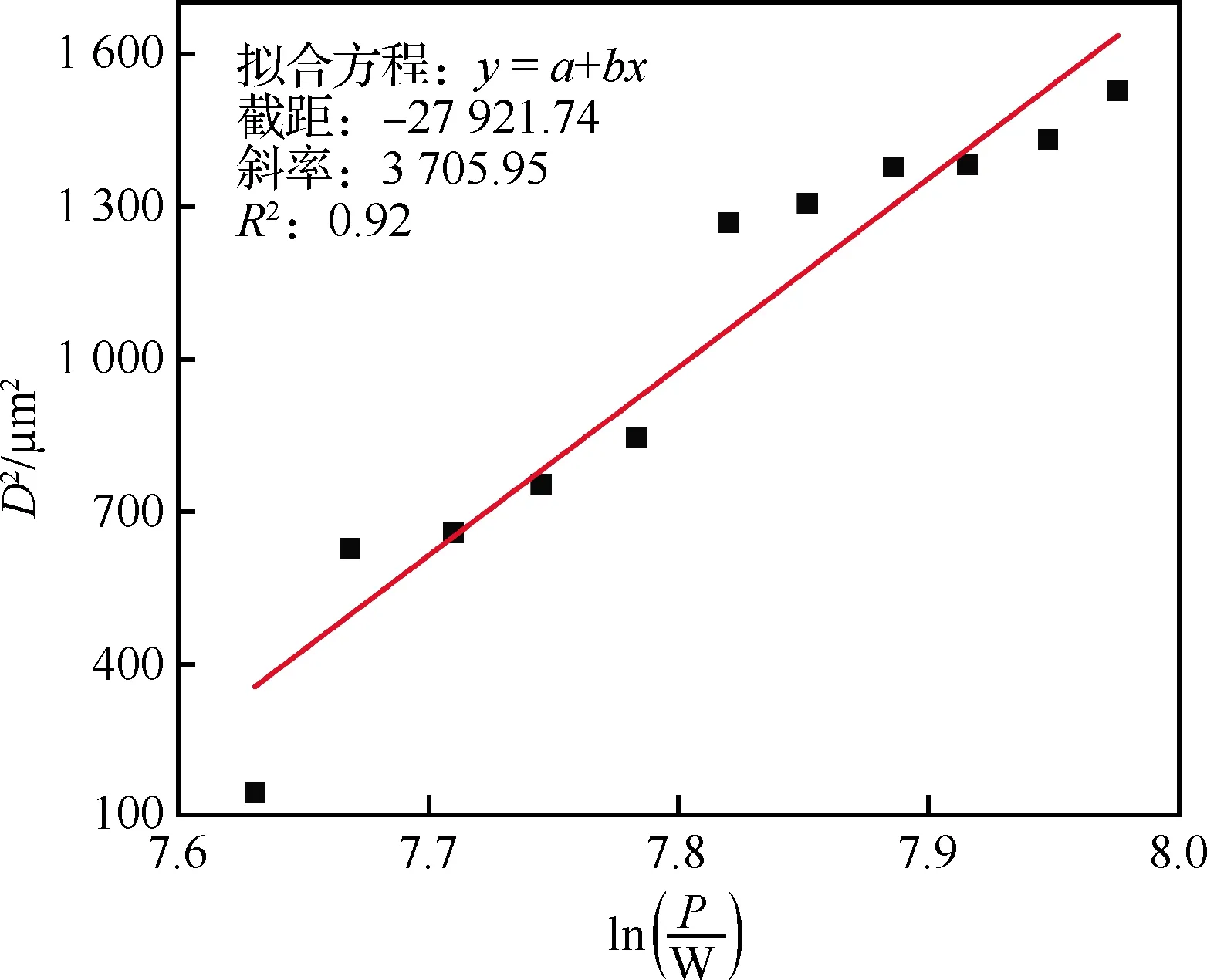

烧蚀凹坑直径平方()与激光功率的拟合结果如图2所示,其中=0.92,代表了拟合直线的符合程度,说明拟合结果较准确。根据拟合结果可知,当烧蚀凹坑直径为零时,激光输出功率为1.87 W,即单晶硅单脉冲加工时的烧蚀阈值为4.28 J/cm,这与Wang等的计算结果接近。

图2 烧蚀凹坑直径平方与激光功率对数的关系Fig.2 Dependence of D2 on lnP

2.2 激光输出功率对形貌特征的影响

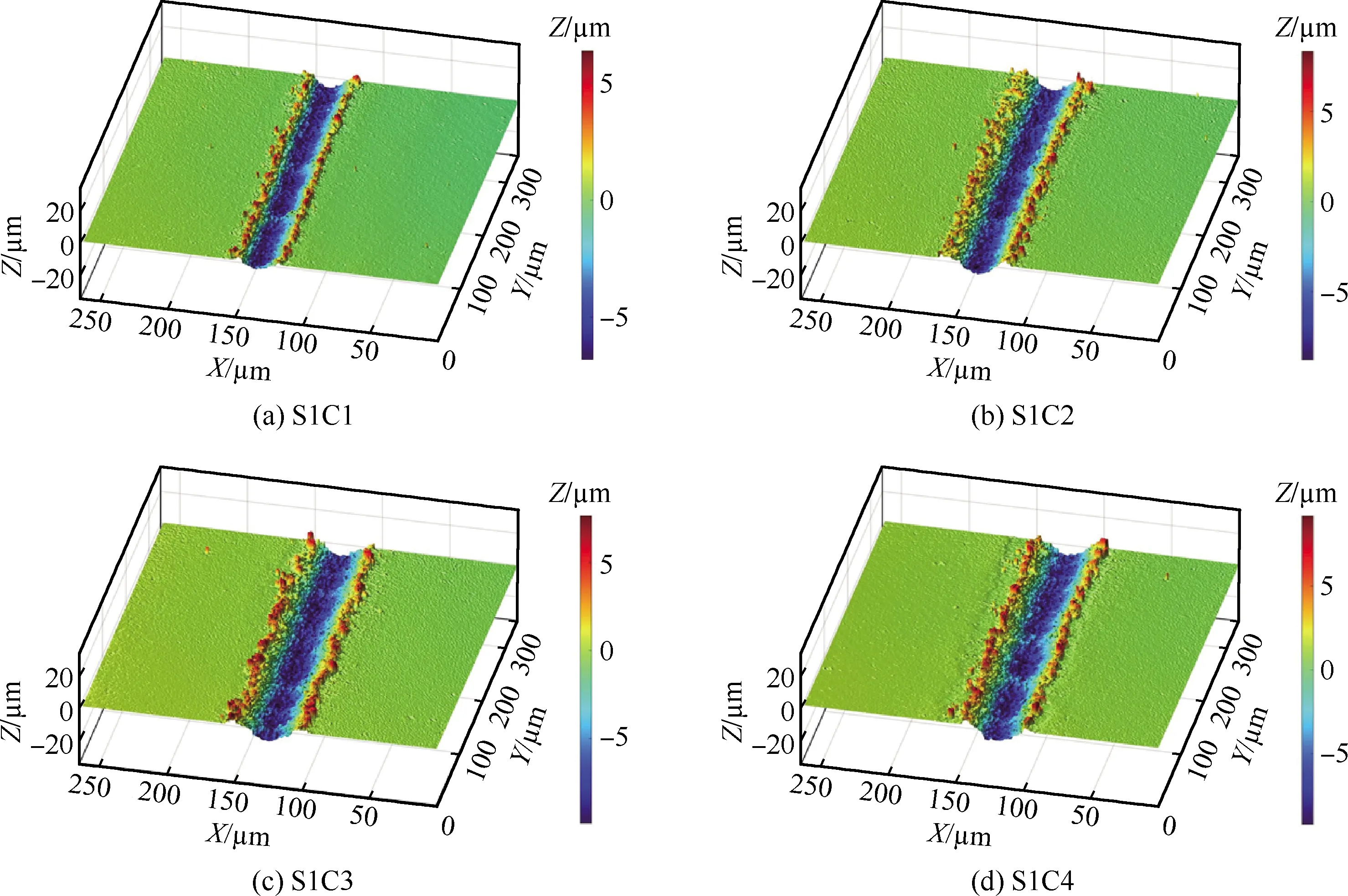

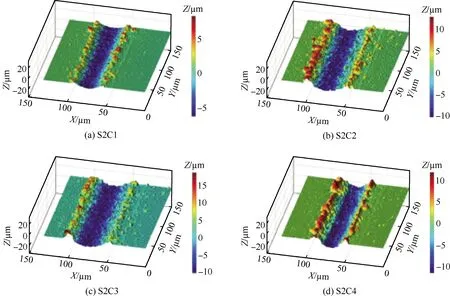

不同激光功率下纳秒激光加工的单晶硅三维形貌如图3所示。在激光加工沟槽内部及边缘形成了明显的重凝物颗粒,并且在沟槽边缘处堆积的材料形成明显的凸脊。激光加工过程中对表面特征产生明显影响的过程是相爆炸。由于纳秒脉冲激光在空间上呈高斯分布,当激光照射在单晶硅表面时,光斑中心处的温度迅速超过熔点、气化点以及沸点,上升到接近0.9(为热力学临界温度)的程度,引起激光辐照区域材料熔化。由于单个纳秒脉冲作用时间短,处于高温液体状态熔融的单晶硅材料受到后续脉冲辐射,超热液体吸收足够的激光能量,液态单晶硅就会发生剧烈的沸腾,出现沸腾性爆炸,即相爆炸。

图3 不同激光功率加工的单晶硅的三维形貌Fig.3 Three-dimensional surface topography of monocrystalline silicon processed with different laser output powers

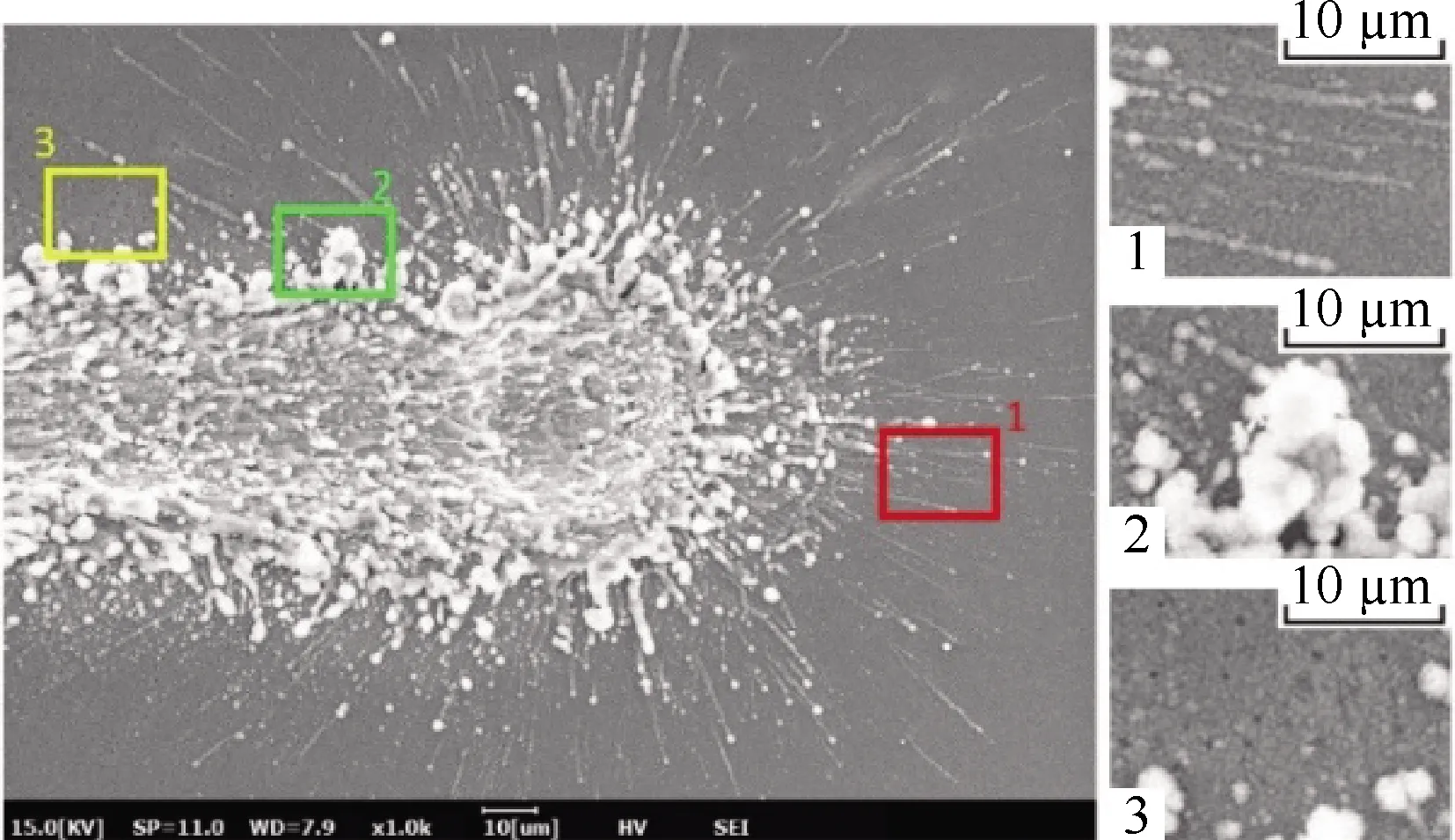

图4为激光加工单晶硅时高速摄像机拍摄到的图片,试验中该摄像机的视场范围约为400 μm×600 μm,所采用帧率为7 200 frame/s,拍摄过程中相机以向下倾斜约30°的视角监测加工过程。相爆炸的过程十分剧烈,被熔化的材料在热应力的推动下向外膨胀,而且处于超热状态下的硅材料会发生剧烈的飞溅,形成烧蚀沟槽及激光斑点凹坑,而飞溅出去的硅材料则会再次冷却。根据外溅时形态的不同,硅材料冷却后的状态也会发生变化:相爆炸造成的飞溅液滴冷却后会形成放射状条状物,由里向外变细(如图5红色方框中所示);由于蒸发压力导致的堆积在沟槽两侧的液滴冷却后会形成直径较大的块状体(如图5绿色方框所示);气化颗粒冷却后形成直径为几百纳米的球状物(如图5黄色方框所示),这些直径几百纳米的冷却粒子高密度地分布在飞溅区,形成了飞溅区颜色较深的灰色区域。

图4 单晶硅激光加工中的高速摄像图片Fig.4 High speed camera image in laser processing of monocrystalline silicon

图5 相爆炸过程中飞溅物冷却后的不同状态(N=1,v=100 mm/s,P=2.14 W,f=15 kHz)Fig.5 Different forms of splashes after cooling during phase explosion (N=1,v=100 mm/s, P=2.14 W, f=15 kHz)

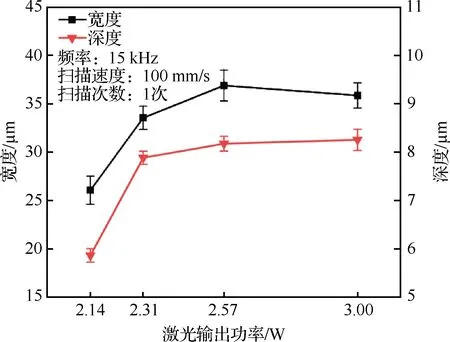

从图3中可以看出,随着激光输出功率升高,凹坑周围的熔融物质溅射程度明显增强。这是由于激光输出功率提高,单个脉冲的能量也随之提高,熔融层吸收的能量也更多更快,同层外区域形成了更高的气化压力,熔融喷溅的情况也就更加明显,加工时发出的微型爆炸声音也更大。图6为加工沟槽的宽度和深度与激光输出功率的对应关系。当激光输出功率从2.14 W升高到2.57 W时,烧蚀沟槽的宽度和深度都呈现出增加的趋势。但两者的增长率却逐渐减小,并且当功率从2.57 W上升到3.00 W时,宽度反而减小,深度增加的也不明显。这主要由于激光加工中激光照射材料时会产生等离子体,随着激光输出功率的逐渐增大,等离子体的密度也随之增大,当其密度足够大时,等离子体就可以吸收激光中的能量,也就是产生等离子体屏蔽效应,而且等离子体还会使激光束的焦点下移、光斑变大。此时激光能量已经不能够完全传递给被加工材料,造成材料去除率趋于极限状态。此外,纳秒脉冲激光的能量呈高斯分布,在光斑中心处的激光能量是最高的,越靠近边缘处激光能量则越低,当激光能量小于烧蚀阈值后便不能去除材料。激光功率的增加虽然可以使烧蚀区域面积增加导致沟槽变宽,但由于去除体积的增加导致大量的熔融物堆积在沟槽的内侧壁,导致沟槽宽度降低。在上述两个因素的共同作用下,沟槽宽度呈现出先增加后降低的趋势。

但当功率增大到一定范围,熔融物质的溅射程度与范围会逐渐随功率增大而缩小,直至溅射现象消失,并促使单晶硅沟槽边缘出现破裂。这是由于激光辐照在单晶硅材料表面上,使很小的区域产生高温,瞬间的高温使损伤区域产生极大的温差,从而导致热应力的形成。冲击波和热应力与损伤区域边界相互作用,使损伤面积快速扩张,产生熔融物质的喷溅。随着能量的增大,激发出来的等离子体增多,等离子体对激光的逆韧致吸收增强;而且等离子体会对激光光束有折射影响,导致光斑尺寸变大。由于两者对激光光束的共同作用,导致辐照到单晶硅材料表面的激光能量减少,从而使熔融物质的喷溅减弱,甚至消失。而激光能量密度增大的同时会使得单晶硅表面热应力增强,当热应力达到一定程度时,导致单晶硅表面出现破裂。

图6 激光输出功率与沟槽宽度和深度的关系Fig.6 Dependence of groove width and depth on laser output power

2.3 激光脉冲重复频率对形貌特征的影响

脉冲重复频率会影响光斑重叠率以及单脉冲能量,进而影响刻蚀沟槽的表面形貌和烧蚀轮廓。在不同脉冲重复频率下加工出的单晶硅沟槽三维形貌如图7所示。

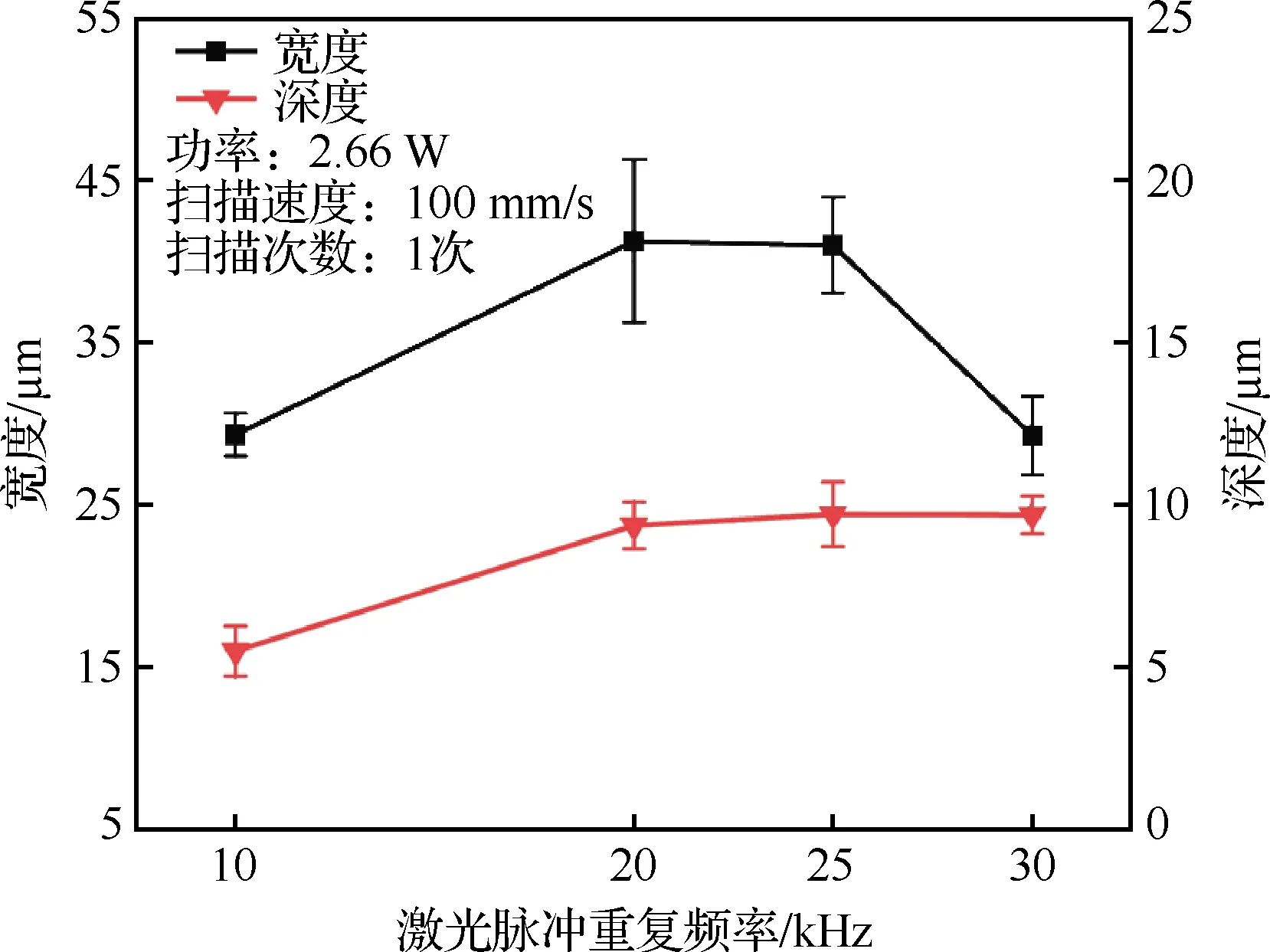

随着脉冲重复频率的增大,沟槽两侧的重凝层以及飞溅物明显增多。这是由于增大了光斑重叠率,两相邻脉冲时间间隔降低,导致上一个脉冲产生的熔融物质,更容易吸收新的激光脉冲带来的能量,形成更大的压力差,使得重凝层和飞溅物显著增多。从图8中可以看出,当脉冲频率从10 kHz增加到20 kHz时,沟槽的宽度和深度都有较明显的增加。当脉冲频率升高到25 kHz时,沟槽深度增加缓慢,而宽度呈现略微下降趋势。

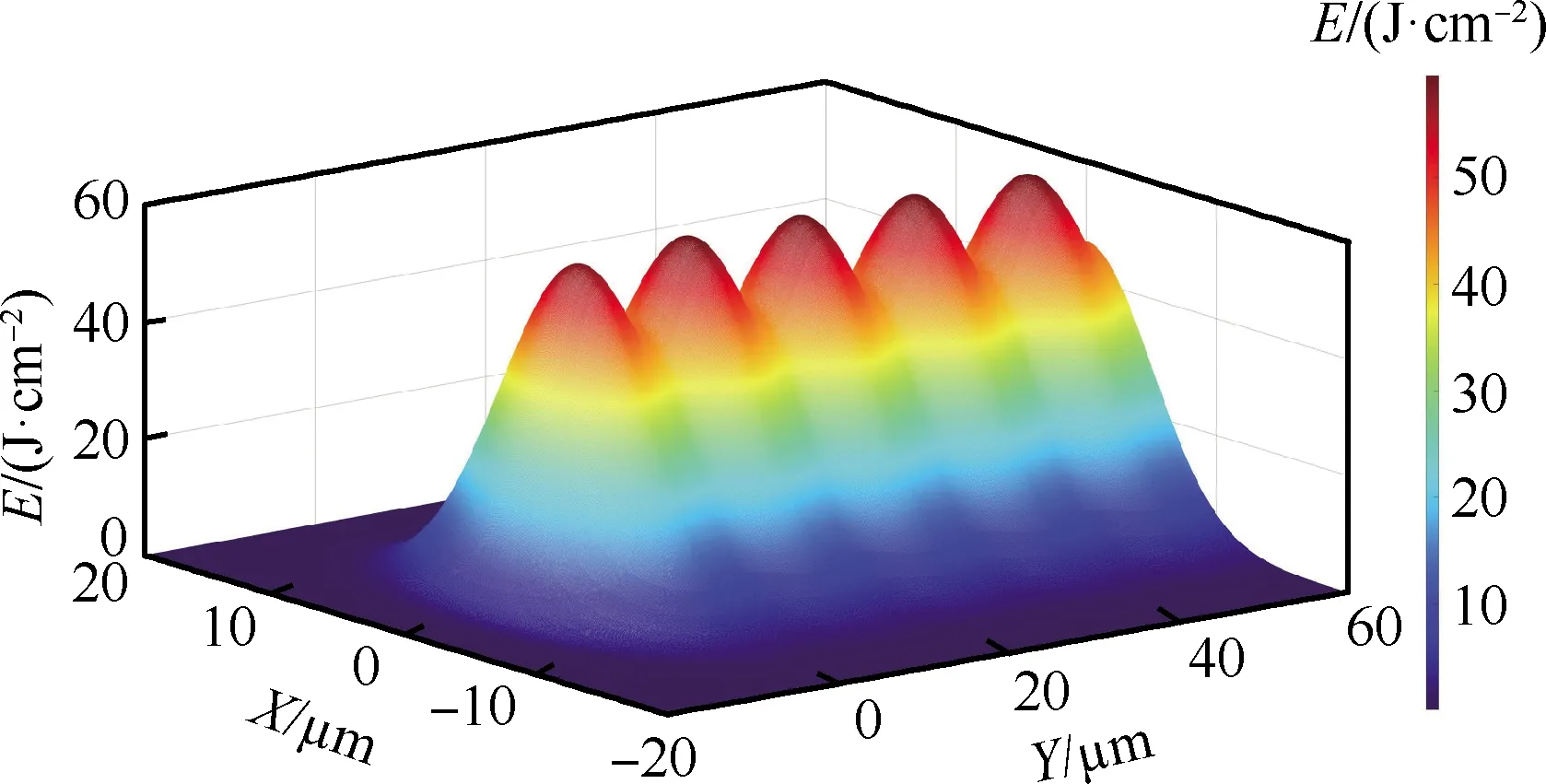

脉冲频率的增加导致光斑重叠率增大,加工中的能量累积效应也就越明显,即能量密度增大,如图9所示,加强了激光对单晶硅的烧蚀能力。当保持激光输出功率不变时,增加脉冲频率会使得单个脉冲的能量下降,对单晶硅的烧蚀能力减弱,抵消掉了光斑重叠率增大带来的能量增强作用,使得加工出的沟槽宽度和深度基本保持不变。但当脉冲重复频率继续增加时,单个脉冲能量降低带来的影响占据了主导地位,导致加工出的沟槽宽度和深度呈现出下降的趋势。此外,由于纳秒脉冲激光主要依赖相爆炸压力使熔融物质排出,脉冲能量的降低使得激光能量大多用来热传导和熔化材料,导致沟槽内压力减小,熔融物质无法顺利排出沟槽。这些熔融物质在加工沟槽底部和侧面重新凝固之后,不仅会减小沟槽的加工尺寸,更会影响单晶硅的烧蚀轮廓。

图7 不同激光脉冲重复频率加工的单晶硅的三维形貌Fig.7 Three-dimensional surface topography of monocrystalline silicon prcessed with different laser pulse repetition frequencies

图8 激光脉冲重复频率与沟槽宽度和深度的关系Fig.8 Dependence of groove width and depth on laser pulse repetition frequencies

图9 脉冲激光加工能量累积的示意图Fig.9 Schematic illustration of energy accumulation during nanosecond pulsed laser processing

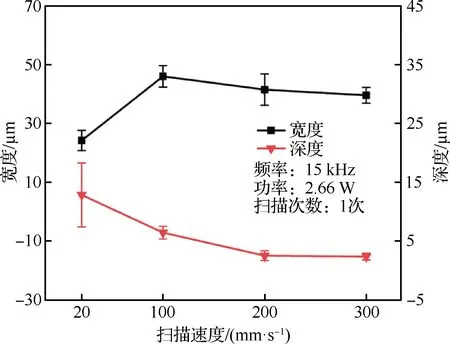

2.4 扫描速度对形貌特征的影响

除了激光输出功率和激光脉冲重复频率,扫描速度也是影响单晶硅表面形貌特征的一个重要参数。不同激光光斑扫描速度会产生不同的重叠率。因此,光斑扫描速度的变化决定激光传递到材料的能量的多少及位置。图10为沟槽的宽度和深度随扫描速度变化关系。加工出的单晶硅三维形貌及典型表面形貌如图11与图12所示。从图10可以看出,扫描速度对沟槽加工尺寸影响较大。当扫描速度过小时(20 mm/s),沟槽沿激光扫描方向的宽度和深度分布不均匀,沟槽两侧产生明显破碎,烧蚀轮廓受到很大的影响。这是由于过低的扫描速度给加工区域内提供了极高的能量密度,导致等离子体、气体和纳米颗粒等产物以较大的密度从区域内溅射出,使得羽流强度过高,产生了羽流屏蔽效应。这就导致后续的激光能量不能完全传递给材料,材料去除率也就随之降低。随着光斑前移,羽流屏蔽效应减弱后,材料再次吸收大量的激光能量,激光烧蚀作用重新增强,如此反复,就造成了刻蚀效果不均匀的现象。

图10 激光扫描速度与沟槽宽度和深度的关系Fig.10 Dependence of groove width and depth on laser scanning speed

图11 不同扫描速度加工的单晶硅的三维形貌Fig.11 Three-dimensional surface topography of monocrystalline silicon processed with different scanning speeds

当扫描速度≥100 mm/s时,随着扫描速度的增大,沟槽的宽度和深度都随之减小,这是因为光斑重叠率会随着扫描速度的增大而减小,能量叠加效应降低,导致传递到材料的能量或热量减小,烧蚀沟槽的宽度和深度也减小。同时,扫描速度较大时,所刻蚀的沟槽的热影响区域较小,重凝层和飞溅物的数量也有所下降,但是沟槽内部形成了明显的鱼鳞纹。反之,扫描速度越小,激光光斑的重叠率越高,激光作用于材料的能量密度越大,沟槽的烧蚀深度和宽度就越大。

图12 不同扫描速度加工的单晶硅的扫描电镜图像Fig.12 SEM images of monocrystalline silicon processed with different scanning speeds

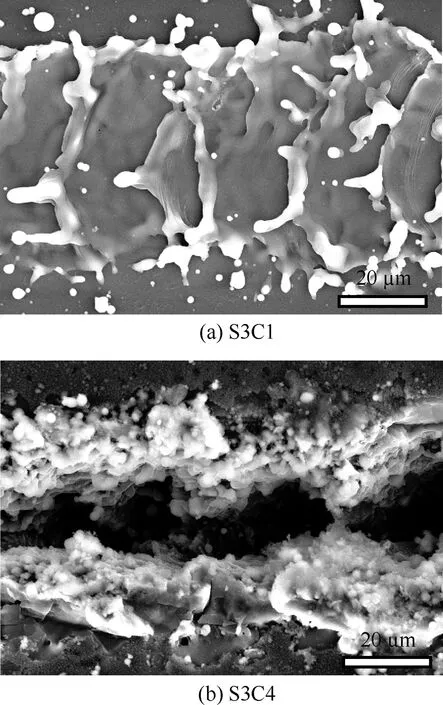

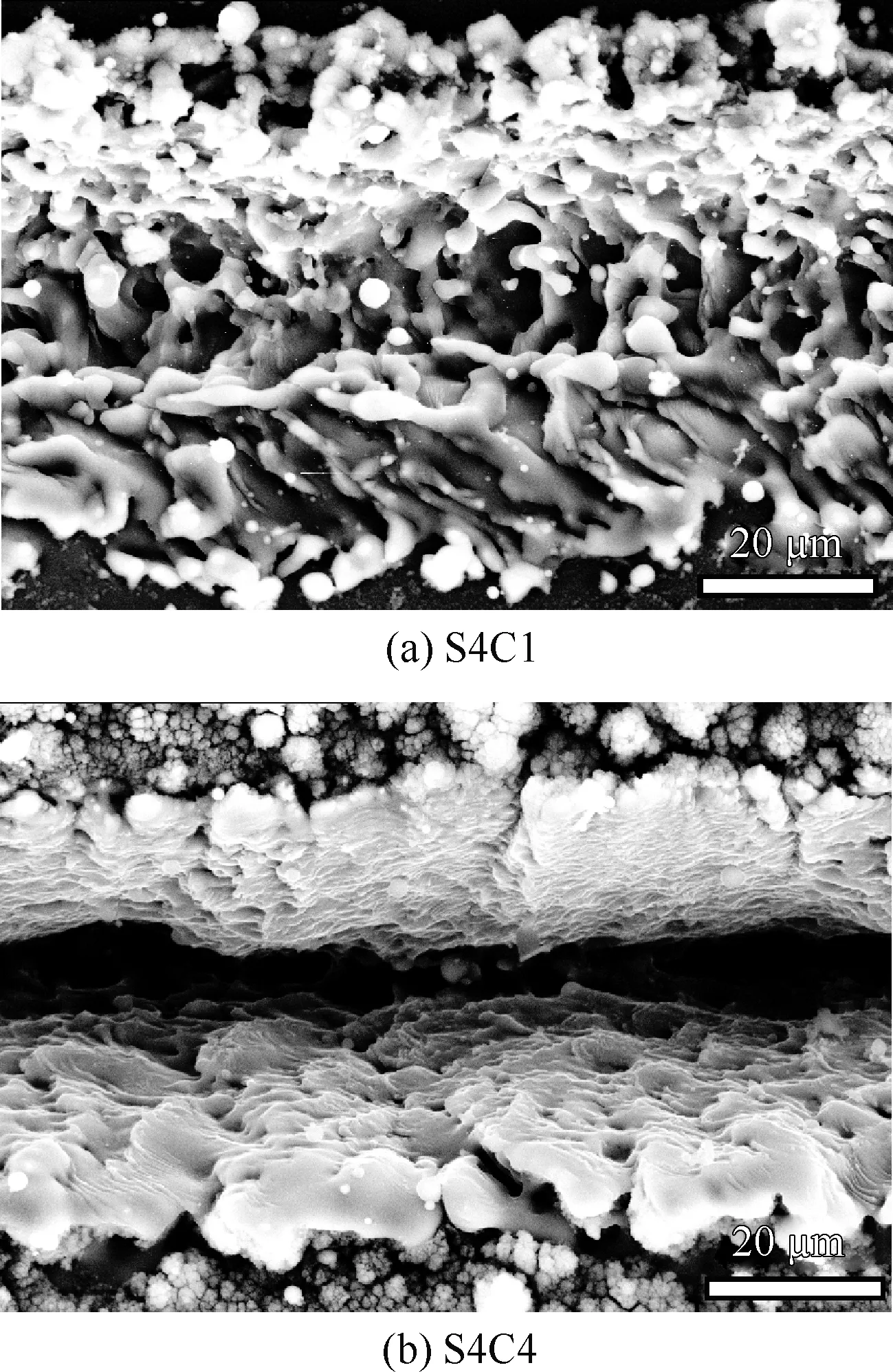

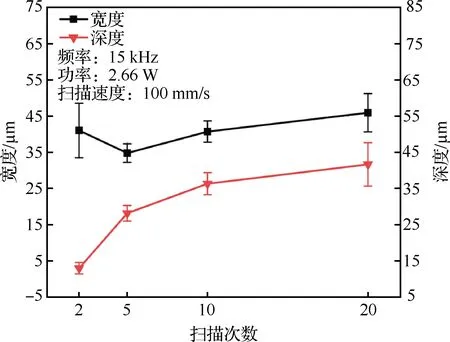

2.5 扫描次数对形貌特征的影响

当使用较大的激光能量密度进行加工时,单个脉冲的材料去除率会增大,即加工效率得到了提高。但同时会产生更多的飞溅物和重凝层,严重的还会导致加工区域出现裂纹、材料剥离等现象。而当激光能量密度很小时,仅仅加工一次并不能使沟槽结构达到想要的宽度和深度。因此纳秒脉冲激光加工时总要重复多次加工才能达到预期加工的效果。不同激光扫描次数下加工出的单晶硅沟槽三维形貌和表面形貌如图13和图14所示。

图15为沟槽宽度和深度与扫描次数之间的关系。当扫描次数逐渐增加,沟槽的宽度先下降后增大。当扫描次数由2次增加到5次时,沟槽深度增长了约20 μm,因此大量的熔化材料难以通过蒸发、相爆炸等方式全部去除,部分材料堆积在沟槽两侧,导致沟槽宽度下降。随着扫描次数进一步增加,由于离焦量的增大,材料去除能力显著下降(当扫描次数由10次增长到20次时,平均单次扫描去除深度只有约0.5 μm),原先堆积的材料在后续扫描过程中逐渐去除,沟槽深度反而略有增加。

图13 不同扫描次数加工单晶硅的三维形貌Fig.13 Three-dimensional surface topography of monocrystalline silicon processed with different scanning times

图14 不同扫描次数加工单晶硅的扫描电镜图像Fig.14 SEM images of monocrystalline silicon processed with different scanning times

图15 扫描次数与沟槽宽度和深度的关系Fig.15 Dependence of groove width and depth on scanning times

对比上述4个参数对烧蚀形貌的影响规律可以发现,每个参数都有其特定的对沟槽形貌产生显著影响的范围。例如激光功率在略高于烧蚀阈值时对沟槽深度和宽度有显著影响,但随着功率的进一步增大,由于等离子体屏蔽效应导致烧蚀速率趋于饱和状态。而扫描次数较少时沟槽深度随扫描次数的增加而迅速增加,但随着离焦量增大,沟槽深度的增加也趋于稳定。

从获得形貌均匀一致、低热损伤表面织构的角度出发,激光加工参数应该选择略高于阈值的激光功率、较高的重复频率以及扫描速度以避免或者减少等离子屏蔽机制造成的烧蚀形貌不均匀。此外,如果微结构深度较深,则应分多次加工。

3 单晶硅表面微结构加工

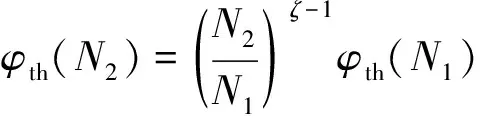

在实际加工过程中,使用高能量的激光进行刻蚀,产生的重凝层要比使用低能量激光刻蚀时明显。多激光脉冲烧蚀阈值与单激光脉冲烧蚀阈值关系表达式为

()=(1)-1

(1)

式中:为脉冲数目;为累计因子,的大小根据材料的不同而发生变化;()为多脉冲能流阈值,(1)为单脉冲能流阈值。可以发现,单脉冲能流阈值和多脉冲能流阈值之间呈指数关系。将不同的脉冲数目、代入式(1)中可得

()=(1)-1

(2)

()=(1)-1

(3)

联立式(2)与式(3)可得

(4)

由式(4)可以看出不同脉冲数目的能流阈值的比值是脉冲数目比值的-1次幂,而不是简单的线性关系。因此,为了获得表面形貌更好、精度更高的微结构,可以使用低能量密度多次重复加工。

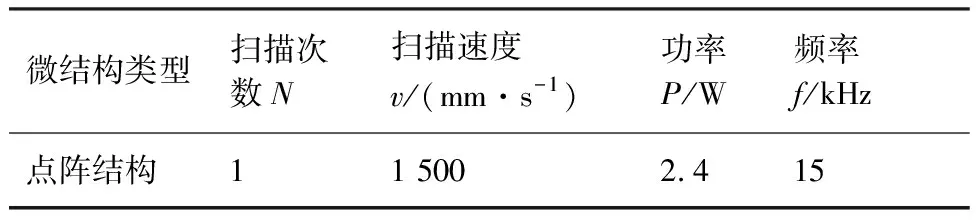

依照点、直线和曲线沟槽的结构形状特征,提取各种微结构形状的结构要素,本文进行了表面螺旋线结构、点阵、正弦波阵列、方形阵列和六边形阵列的加工试验。

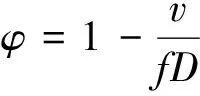

在利用紫外纳秒脉冲激光在单晶硅表面加工点阵结构时,对比表3的试验结果,需要实现脉冲分离,因此降低了激光脉冲重复频率,并提高了光斑扫描速度。同时,因为点阵结构需要具有一定的深度,适当增大了激光输出功率(以阈值功率为参考),具体参数见表4。

加工出的点阵结构二维以及三维形貌特征如图16(a)所示,其分布均匀,未加工区域飞溅物较少。但烧蚀凹坑并不是严格的圆形,而是在圆形凹坑边角处有一个“尾巴”似的熔融区域,这是由于精密运动平台调平不准所导致的。

表4 点阵结构工艺参数Table 4 Processing parameters of lattice structure

图16 所加工的单晶硅表面阵列微织构形貌及三维地貌Fig.16 SEM images and surface topographies of processed monocrystalline silicon microstructure arrays

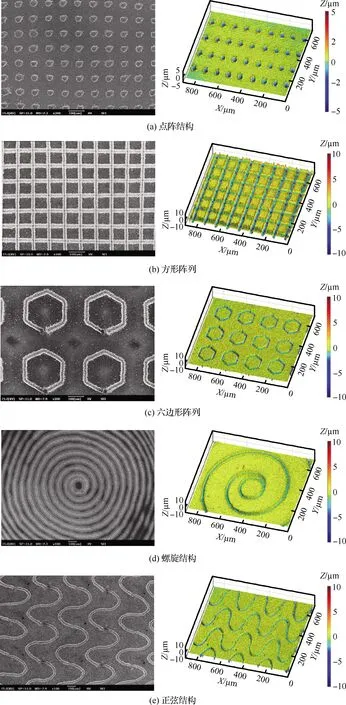

为获得尺寸均匀、重凝层较少的直线沟槽,需要适当减小单位长度内激光线能量密度,以减小加工时的热影响区,减少重凝层,提升加工质量。因此选择了200~300 mm/s范围的扫描速度。重叠率的计算公式为

(5)

式中:为烧蚀凹坑直径。

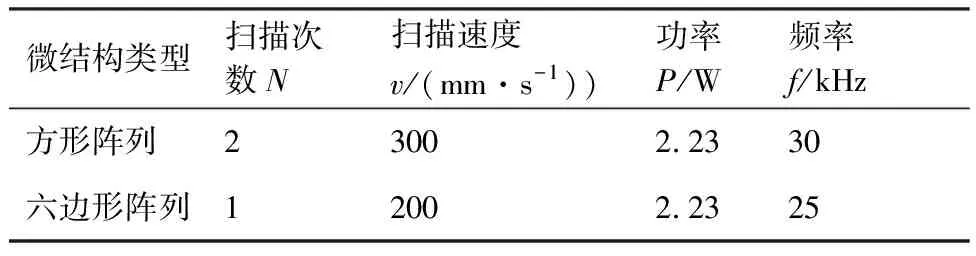

此外,由式(5)可知,虽然增加脉冲频率不会改变线能量密度但可以改变重叠率,提高沟槽均匀性,且由于单个脉冲能量的降低,可以减少熔体喷发现象。鉴于此,最终加工参数的选取如表5和表6所示。通过控制激光扫描路径,加工出单晶表面方形阵列和六边形阵列,如图16(b)和图16(c)所示。可以看出,采用优选后的参数加工出的沟槽重凝层与飞溅物显著减少,并可获得均匀性好的方形阵列。此外,在沟槽交点处有明显的凹陷,这是由于方形阵列由沟槽交叉形成,交点处被加工了两次。

表5 方形阵列和六边形阵列工艺参数

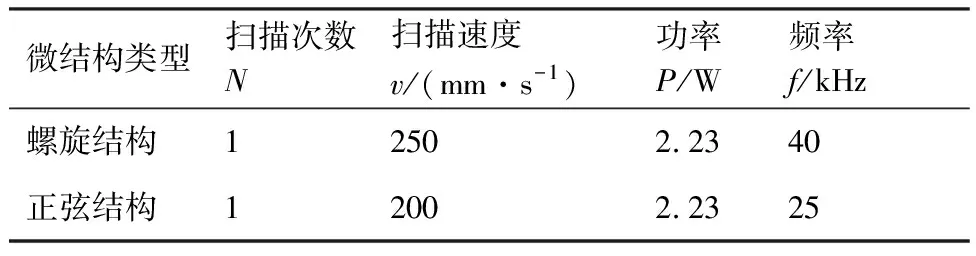

表6 正弦波序列和螺旋线结构工艺参数

所加工出的螺旋结构和正弦结构的形貌特征如图16(d)和图16(e)所示。从图中可以看出,通过提高激光脉冲重复频率,实现了单个脉冲能量的降低与光斑重叠率的增加,既保证了沟槽的均匀性,又减少了重凝层和飞溅物。

但是,从所加工的单晶硅表面阵列微结构表面形貌可以看出,由于激光束扫描路径控制软件EzCad分辨率低,导致所加工的六边形结构、正弦结构中间存在断点,螺旋结构不是规则螺旋线等问题,这也成为将来单晶硅表面微纳织构高质量加工的研究重点。

4 结 论

1) 纳秒脉冲激光加工单晶硅材料的去除主要依靠激光的光热效应,去除形式主要为熔化、蒸发以及相爆炸。由于光热反应占据主导地位,纳秒脉冲激光加工单晶硅时,在单晶硅表面会形成明显的重凝层和飞溅物,并且根据飞溅时单晶硅形态的不同,飞溅物呈现出条状、块状、球状不同的状态。

2) 建立了激光输出功率、激光扫描速度、激光脉冲重复频率和激光扫描次数对烧蚀沟槽表面特征及沟槽尺寸的影响规律。由于激光能量呈高斯分布、激光脉冲能量累积效应以及等离子体屏蔽效应等原因,不同参数所加工沟槽尺寸按一定规律变化并产生一定波动,导致沟槽的宽度和深度不均匀。

3) 根据上述规律进行参数优选,在单晶硅表面加工出了点阵结构、方形阵列、六边形阵列、螺旋线结构、正弦波阵列等微结构,并验证了沟槽加工试验总结出的规律。

致 谢

感谢南京航空航天大学刘嘉副教授在单晶硅脉冲激光加工过程高速摄像机在线监测中提供的指导和帮助!