增材制造复杂金属构件表面抛光技术

姚燕生,周瑞根,张成林,梅涛,吴敏

1. 安徽建筑大学 机械与电气工程学院,合肥 230106 2. 安徽省工程机械智能制造重点实验室,合肥 230106 3. 安徽拓宝增材制造科技有限公司,芜湖 241000 4. 安徽天航机电有限公司,芜湖 241000

航空航天制造业是高精尖装备产业的典型代表,其装备多服役于极其恶劣的环境中,高性能、轻量化、复杂化、一体化以及多功能化零件是航空航天工业发展的必然要求。复杂整体金属构件、轻量化点阵构件等都包含复杂曲面、薄壁结构以及多孔点阵等极难加工结构,传统制造技术无法满足要求,而增材制造技术可实现这些复杂结构的设计与制造。增材制造是基于堆积离散原理,在软件和数控系统控制下以高能束(激光/离子束/电弧等)为热源将丝材/粉末材料熔化逐层堆积成形,无需传统道具和夹具以及多道加工工序,显著提高了原材料的使用率,减少了加工时间和成本。航空航天领域中的涡轮叶片、燃油喷嘴、燃烧室导流衬套、飞机机舱隔板等都是采用增材制造技术成形,并获得工程应用的典型零件。航空航天零件的设计与制造最大的挑战就是在确保一定的强度和性能的前提下优化重量,仿生拓扑优化设计技术与增材制造技术的融合,为航空航天领域轻量化和复杂化金属构件的高性能、多功能化提供了可能。增材制造技术在航空航天领域迅速发展的同时,零件表面质量的处理仍然制约着增材制造在航空航天领域的广泛应用。通过优化增材制造过程中的工艺参数(增材方向、扫描速度、铺粉层厚度等)、改进粉末质量等国内外有很多相关的研究都证明可以提高增材制造零件的表面质量, 但是仍难达到使用要求。化学、电化学、激光和磨粒流抛光等可达性较强的表面抛光技术被用来改善由粉末黏附、球化效应、阶梯效应及其相互影响造成的粗糙表面,具有很好的应用前景。本文结合国内外文献综述了表面抛光技术改善航空航天领域增材制造复杂金属构件的表面粗糙的问题,并针对其发展趋势进行了总结展望。

1 表面抛光技术研究现状

航空航天领域对零件的表面质量和外观的要求越来越严格,但增材制造成型表面往往都很粗糙,尤其是增材制造的复杂构件的内表面的表面质量很差。表面抛光处理是零件提高表面质量和光洁度的最后一道工序,其地位和作用越来越重要。增材制造表面抛光技术发展过程如图1所示,国内外学者在研究进一步提高传统机械表面抛光的表面质量、加工精度和效率的同时,也致力于非传统表面抛光方法的研究。传统的机械表面抛光技术(铣削、喷砂、振动磨削和微加工等)在外表面上的应用日趋成熟,并与机器人技术结合以实现自动化高效抛光效果,解决了传统机械抛光的高粉尘、高劳动强度等缺点。但其在处理复杂结构内表面上效果仍然不是很理想,故研发能有效提高内部表面粗糙度(Ra)的非传统表面抛光技术就显得尤为重要。下面综述了可达性较强的化学、电化学、磨粒流和激光抛光4种非传统表面抛光方法在复杂金属结构上的应用。

图1 表面抛光技术发展过程Fig.1 Development process of surface polishing technology

1.1 化学抛光

化学抛光(Chemical Polishing, CP)是在合适的化学试剂作用下使得试样表面选择性溶解凹凸不平区域的不规则表面、浸蚀整平的一种方法。粗糙表面凸起部位优先溶解,在溶解过程中氧化膜生成和溶解同时存在,但溶解速率有差异。试样表面凹下部分生成的粘膜较厚,溶解的金属离子不易扩散到抛光液中,周围新鲜的抛光液也不易浸入,溶解速度较慢,随着不均匀溶解的进行,零件表面逐渐平整有光泽。

Pyka等采用选区激光熔化(Selective Laser Melting, SLM)制作了厚度分别为100、140、160和180 μm,孔厚为1 mm,梁尺寸为100 μm的4种不同的多孔圆柱形结构,在氢氟酸(HF)溶液中进行10~14 min的化学抛光后有效地消除了由附着颗粒和阶梯效应引起的表面粗糙度不均匀性。李晓丹等采用SLM制造了Ti-6Al-4V制件,并在HF和硝酸(HNO)混合抛光液下进行化学抛光。结果表明在温度为30 ℃、反应时间为10 min抛光条件下效果最佳,试样表面粗糙度Ra由 12~15 μm降至9~10 μm,抛光后钛合金试样的强度出现小幅下降,但内部残余拉应力转变为压应力,同时耐腐蚀性能提高。将上述优化后的抛光参数应用到复杂的格栅和管道类零件上,得到了相似的抛光效果,为弯曲流道、深孔和复杂曲面等抛光提供了很好的指引。

图2 化学抛光过程中不同类型表面缺陷溶解顺序[15]Fig.2 Sequence of chemical dissolution of different types of surface defects[15]

化学抛光有时会造成抛光后零件表面质量更差的现象,因为零件近表面的内部缺陷在抛光后都出现在表面导致表面粗糙度变大。对于这种情况在化学抛光前引入热处理(Heat Treatment, HT)、热等静压(Hot Isostatic Pressure, HIP)可以有效去除内部缺陷,Wysocki等研究指出SLM制作的纯钛圆盘经600 ℃退火后在HF-HNO混合溶液中抛光效果最佳。Persenot等采用EBM制造了图4所示钛合金晶格结构零件,对比分析了HIP、CP和两者结合处理的结果。实验表明初始Ra=42.6 μm,HIP处理后零件Ra=43.3 μm, 化学腐蚀后Ra=26.4 μm,HIP+CP后Ra=27.4 μm。HIP和CP的结合处理不仅降低了表面粗糙度还提升了零件的拉伸性能。

图3 化学抛光前后支架的整体视图及其表面纹理[17]Fig.3 Overall view of scaffolds and texture of their surface before and after chemical polishing[17]

图4 拉伸试样的几何形状和设计成能代表晶格结构其中一段的支柱[21]Fig.4 Geometry of specimens and a representative strut of a lattice[21]

1.2 电化学抛光

电化学抛光(Electrochemical Polishing, ECP)(也称电解抛光)是指在一定电解液中被抛光工件连接阳极,发生有选择性溶解,同时在金属表面会发生氧化膜的生成和溶解,从而降低其表面粗糙度、提高光亮度的表面抛光技术。根据图5所示阳极极化曲线选用合适的电解抛光参数进行抛光,凹凸不平的表面有选择的溶解,凸出的地方比凹陷的地方溶解速度快,从而降低表面粗糙度达到镜面效果。

图5 电化学抛光过程典型的电流-电压特性曲线[22]Fig.5 Typical current-voltage characteristic curve of electrochemical polishing process[22]

随着人们对电解抛光原理和影响因素的研究,目前在需要严格控制表面质量和光洁度的航空航天领域电解抛光已经成为保证产品质量的关键环节之一。电解抛光后的表面粗糙度与电解液成分、温度、抛光时间、阳极电流密度等密切相关。为了解决强酸电解液的使用带来的安全隐患和废液污染问题,更加绿色环保的电解液被研发逐步代替了强酸。Lassell研究表明电子束激光熔化钛合金零件在无水、醇基溶液中电解抛光后零件表面粗糙度明显降低、疲劳强度显著提高。Zhang等研究了激光增材制造Ti-6Al-4V试样在含不同浓度氯离子的醇基电解液浓度下的抛光。结果表明在0.4 mol /L氯离子电解液中得到最佳的电解抛光表面,粗糙度降低了75.04%,失重率为4.93%,表面生成的二氧化钛氧化膜明显提高了试样的耐腐蚀性。Goddard和Protsenko等采用了深共晶溶剂(Deep Eutectic Solvents, DES)作为电解液对镍及其合金零件进行电解抛光处理,抛光后的零件表面光亮且耐蚀性、显微硬度都有所增强。研究表明深共晶溶剂是一种很有前途的环境友好型电解抛光介质。此外,等离子体电解抛光也是一种环境友好型抛光技术,其采用无污染的抛光盐,且抛光效率更高、效果更好和更适合复杂零件的处理。

航空航天领域零件复杂化、轻量化是必然的趋势,电解抛光工艺也越来越关注复杂零件的处理。Urlea和Brailovski对SLM成形的不同成形方向的V形Ti-6Al-4V样件进行了电解抛光。结果表明不同生长方向的零件表面材料去除率不同,同时他们对增材制造内孔表面的电解抛光进行了研究,证明了利用ECP对增材制造钛合金的内表面进行有效抛光是可行的。Lohser采用SLM制造了有一系列不同类型通孔的堆叠六边形316L不锈钢试样,并在磷酸和硫酸混合电解液中进行电解抛光40 min。结果表明抛光后试样内外表面平滑且有光泽。Mingear等利用光学轮廓仪和扫描电镜表征了激光粉床熔合(Laser Powder Bed Fusion, LPBF)制备的多直径不规则NiTi合金内表面在ECP前后的差异。结果表明ECP能有效降低内表面粗糙度,且较低的激光能量密度参数会使得后续电解抛光最大程度获得较低的表面粗糙度。Tyagi等基于光学轮廓测量、扫描电镜、接触角测量技术对比分析了CP和ECP在抛光316不锈钢内表面的效果差异。结果表明初始面粗糙度(Sa)为 13.88±2.65 μm,在ECP后为3.0±0.75 μm,在CP后为5.22±2.46 μm,电解抛光效果优于化学抛光,但是电解抛光在处理复杂结构时受到电极可及性的限制。

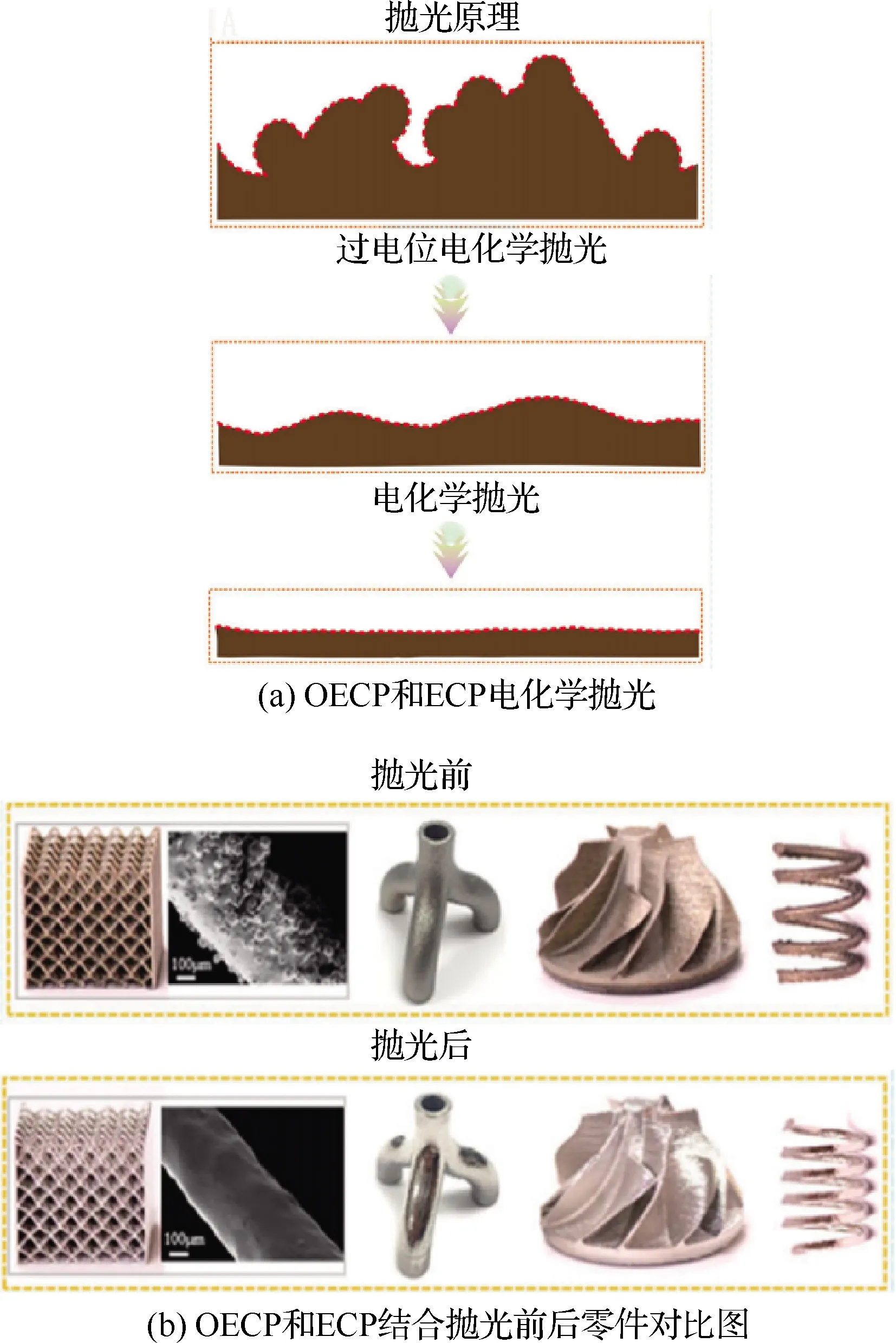

如图6所示阴阳极之间的距离是影响电解抛光效果的重要因素,但零件越来越复杂,很难保证抛光过程中每个表面特征都和阴极等距。Chang等在磷酸和硫酸混合溶液中对弯曲管道类、晶格结构以及薄壁等复杂零件进行过电位抛光(Overpotential Electrochemical Polishing, OCEP)和电化学抛光(ECP)。表明粗糙度零件及抛光原理如图7所示。结果Ra从最初的8 μm减小至0.18 μm,去除厚度约为70 μm。常规电化学抛光无法确保不同区域有选择性的去除材料,在抛光复杂、精细的零件时会出现过度腐蚀导致支柱断裂的现象,抛光后零件尺寸严重超差。过电位抛光可以使粉末黏附颗粒有效去除,电化学抛光进一步进行精加工,该方法可以有效平滑具有内部结构的几何复杂增材制造金属构件。

图6 恒定温度和电压下电解抛光表面粗糙度随阴阳极距离和抛光时间的变化[26]Fig.6 Variation of surface roughness with polishing time and inter anode/cathode distance at constant temperature and voltage[26]

图7 抛光原理和抛光前后零件图[35]Fig.7 Principles of polishing and parts diagrams before and after polishing[35]

1.3 磨粒流抛光

磨粒流抛光(Abrasive Flow Machining, AFM)最早由美国Extrude Home公司为航空航天领域合金零件的表面处理开发的精准可控的超精密流体抛光技术,其原理如图8所示。在一定压力下黏弹性磨粒作为可随形变化的加工刀具不断往复流经被加工表面,从而完成对零件待加工表面的抛光加工。磨粒流抛光技术对于“阶梯效应”产生的粗糙表面的抛光效果很好,磨粒粒径和浓度、加工循环次数、增材制造方向等都是影响抛光过程中材料去除率的重要因素。

图8 磨粒流抛光技术原理[36]Fig.8 Principle of AFM technology[36]

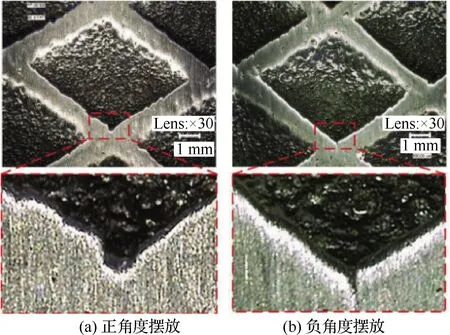

孙玉利等通过改进夹具和仿真模拟技术研究了整体叶盘的磨粒流抛光效果,加工后Ra降低到0.6 μm。Fu等采用试验和仿真技术结合的方法研究了磨粒流抛光对整体叶盘的表面粗糙度和力学性能的影响。高航等研究了SLM制造的铝合金航空格栅零件的磨粒流抛光。试验表明磨粒流抛光后格栅零件外表面粗糙度从14 μm降低到1.8 μm,且抛光表面纹理均匀、光亮,但是内孔的表面粗糙度比格栅外表面要大。由于内孔壁面是增材制造过程中层与层之间的边缘结合处,粉末黏附和球化效果比较明显,故此处粗糙度明显比外表面差。磨粒流抛光技术同样非常适合处理含有内腔的复杂冷却通道结构。Li等利用AFM处理了非线性管道零件喷嘴内表面,抛光后内表面Ra从1.8 μm减少至0.4 μm。Han等通过SLM设计制造了7种不同的形状和数量通道的共形冷却通道样件,如图9所示,并利用磨粒流抛光技术对其内通道进行抛光处理。试验证明AFM可有效提高通道内表面粗糙度,冷却速率随粗糙度的降低而增大。党稼宁等利用AFM处理SLM制备的一体化燃油喷嘴。结果表明在磨粒浓度为36%、磨粒大小为80目、加工压力为11.50 MPa以及加工时间为240 s的条件下抛光效果最佳,喷嘴内流道Ra 由 9.10 μm降至 2.70 μm。但AFM过程难以避免会产生严重的“边缘效应”,Uhlmann等研究表明采用磨粒流抛光SLM成形的涡轮叶片试件时,叶片进/排气边存在过抛的问题。如图10所示负向摆放流道可以使AFM过程中磨料介质对工件薄壁尖点位置的正向冲击大幅度降低,工件内孔边缘更加平直。

图9 7种不同形状和数量的直径3 mm的通道的注塑模具CAD模型[40]Fig.9 CAD modeling of bars having seven types of conformal cooling channels (∅3 mm)[40]

图10 不同摆放角度增材制造格栅工件内孔抛光效果对比[43]Fig.10 Comparison of inner hole polishing effect for convex side of additively manufactured grille parts at different placement angles[43]

1.4 激光抛光

激光抛光(Laser Polishing, LP)原理如图11所示,通过控制激光光束直径、照射在表面上的时间、激光功率等工艺参数控制能量密度的输入,使零件表面材料重新融化并在重力和熔池表面张力的作用下快速冷凝成光滑的表面。激光抛光是微观层面上的快速熔化和凝固的过程,激光束能量必须足以融化粗糙表面的波峰,但不能超过波谷的深度。一旦参数设置的不合理,能量密度过高造成更深层材料的熔化会导致粗糙度的增加。因此,必须小心控制激光束的能量,使之只融化一个微观层。

图11 激光抛光加工原理[44]Fig.11 Schematic view of the laser polishing mechanism[44]

Gora等对连续波激光抛光SLM制造钛、钴铬零件进行了深入研究。评估了不同的扫描策略、激光参数和初始表面条件对表面光洁度的影响。Obeidi等研究了激光功率、激光扫描道数、激光聚焦位置等加工参数对激光抛光SLM制造的316L不锈钢圆柱试样的影响。结果表明通过优化工艺参数使平均粗糙度从10.4 μm最大降低到2.7 μm。Bordatchev等对比了连续波激光和脉冲激光对Ni合金的抛光效果,脉冲激光相比较于连续波激光可以将Ra从10 μm降低到2 μm。脉冲激光微抛光独特之处就在于它能够更好地控制熔体的深度和热影响区,同时仍能平滑表面。Fang等研究了SLM制造的Inconel 718平板试样的激光抛光效果,结果表明抛光后Ra从7.5 μm下降到0.1 μm以下,表面显微硬度从345 HV增加到440 HV。较高的硬度是由于激光抛光过程快速加热和冷却导致的晶粒细化和析出强化相的共同作用。

激光抛光技术在更加复杂的结构上的应用对航空航天领域有很重要的指导意义。Lamikiz等研究了激光选区烧结 (Selective Laser Sintering, SLS)制备的AlSi420不锈钢零件水平面、斜面结构激光抛光效果。实验结果表明抛光后Ra低于1.49 μm。Rosa等研究了在相同激光参数下多次扫描相同路径的激光抛光对薄壁曲面零件的抛光效果。结果表明抛光后Sa从14 μm降低到5.39 μm。Rosa等采用直接金属沉积(Direct Metal Deposition, DMD)成形了316L和TA4V这2种材料的复杂薄壁结构并进行激光抛光。抛光后零件的表面光亮平滑,且实现了同一种激光完成DMD和LP,促进了316L和TA6V这2种材料在航空领域的应用。Yung等提出一种新方法——“分层抛光法”,该方法可以根据组件表面形状不断调整激光离焦距离。使用该方法抛光了SLM制造的凸面、凹面、倾斜面等复杂曲面的钴铬合金零件。零件如图12所示,抛光后粗糙度降低了93%,表面硬度提高了8%,凹面试样的分层激光抛光模型如图13所示。最后通过建立相应的模型,可以将该方法应用到任意自由曲面。

图12 不同类型的样品具有复杂的表面几何形状[52]Fig.12 Different types of samples with complex surface geometry[52]

图13 凹面试样和激光抛光几何模型[52]Fig.13 Concave specimen and laser polished geometric model[52]

1.5 4种抛光方法的对比

化学抛光因其较强的可达性、适用于难加工材料、体系简单、影响因素少被考虑应用到格栅零件、异形孔槽、涡轮叶片等复杂结构。化学抛光技术是航空航天增材制造复杂金属零件重要方法之一,但化学抛光总是以原型尺寸的损失为代价的。化学抛光过程采用的大多是强酸溶液,使用危险性高,针对不同复杂形状金属构件仍需大量实验来丰富化学抛光技术的数据库。此外,化学抛光后残留废液的处理也是一个重大挑战。

电解抛光后的零件表面金相组织分布均匀、规则,没有明显的划痕,而且可以有效减少被加工零件的内部和表面的应力,适用于各种硬度和强度的金属及其合金。电解抛光同样很难在粗糙度较大的零件上获得光滑的表面,而且对于管道、异形孔等较长的内部结构时只能去除靠近孔入口处的材料,单方面地延长抛光时间很可能会造成局部发生过度腐蚀。电解抛光过程是不断放热的,温度的控制无疑是困难的。若局部产生的热量不能适当地消散,就会增加样品表面的局部溶液浓度,加速阳极溶解导致局部点蚀效应。

磨粒流抛光具有可达性高、精度高、加工变形小等特点,广泛应用于内腔(如燃油喷嘴、燃烧室等)、复杂曲面(如涡轮叶片)等复杂结构的表面抛光。因不受零件结构和尺寸限制,现已应用于航空航天领域中的微小孔、窄缝及复杂型腔等复杂结构。目前,在磨粒流抛光过程中均匀去除材料使得抛光后表面质量均匀一致以及实现薄壁低刚度构件的内表面的抛光是备受关注的问题。

激光抛光是一种非接触式的抛光技术,具有生态友好、高度可重复、选择性区域抛光能力强等优点,不涉及被抛光部件与设备之间的载荷传递,没有任何浪费问题(没有磨料或液体废弃物),可以实现良好的抛光而不损害尺寸精度尤其是特征尺寸接近表面粗糙度的相同量级情况下,且不影响材料的机械和微观结构性能。此外,它有实现自动化的潜力,甚至可以集成到生产过程中,无需劳动密集型的后处理就可以用增材制造技术制造出符合要求的部件。激光抛光在具有内表面的增材制造金属构件的研究尚不充分,缺乏足够的数据来优化这一技术。化学抛光、电化学抛光、磨粒流抛光和激光抛光在加工精度和加效率等方面的对比如表1所示。

表1 4种抛光方法的优劣对比Table 1 Comparison of advantages and disadvantages of four polishing methods

1.6 复合抛光技术

航空航天领域零件服役环境极其严苛且结构日益复杂化,普通单一的抛光方法效果总是不如人意,故相继出现引入超声波、磁场、脉冲等技术辅助抛光以进一步提高表面质量和光洁度。Guo等采用旋转振动磁磨抛光方法处理SLM制备的Inconel 718合金双层管状结构的复杂内表面进行抛光。抛光后Ra从初始7 μm降低到1 μm以下。Nagalingam等采用新型流体动力空化磨料表面抛光技术(Hydrodynamic Cavitation Abrasive Finishing, HCAF)处理Al-Si-10Mg方形和圆形管道内表面,HCAF的协同效应能有效提高增材制造零件的材料去除率和表面光洁度。此外,HCAF仅需1.0%的磨粒浓度而传统AFM需要50%,可见HCAF工艺可能是一种低成本的替代高精密表面处理的应用。近年来,人们还发展了多种抛光技术混合的抛光加工工艺,利用不同的抛光加工工艺的优点,避免了单一抛光加工工艺的局限性,在精确控制高精度的同时提高加工效率。这种复合抛光技术必将是航空航天复杂零件的超精密加工的发展趋势之一。Pyka等采用SLM制备了钛合金多孔结构零件,在化学抛光和电解抛光8 min条件下支柱表面粗糙度显著降低且更加均匀,化学腐蚀主要去除附着的粉末颗粒,ECP进一步降低粗糙度。Dong等研究表明DMLS制备的钛合金晶格构件在HF和HNO混合溶液中抛光15 min,然后利用磁力搅拌器在醇基电解液中抛光15 min能达到最佳抛光效果。Kerckhofs等对SLM制备的Ti-6Al-4V开放式多孔点阵结构支架进行了化学和电化学抛光,实现了以可控的方式改善支柱表面粗糙度和力学性能。化学腐蚀和电化学抛光结合显著降低了增材制造多孔结构零件的顶部和底部之间粗糙度较大的差异,相应的强度和硬度有所下降。Mohammadian等结合CP和AFM技术对航空航天工业常用的管状铬镍铁合金625(Inconel 625)部件内表面进行抛光。结果表明采用CP+AFM抛光技术可以完全去除Inconel 625零件内表面的半焊接颗粒,表面粗糙度和纹理得到明显改善,是单独化学抛光或磨粒流抛光对表面粗糙度降低效果的2倍左右。

随着DryLyte公司研发出一种全自动化且无污染的干式电解抛光设备,Bai等对SLM制备的316L不锈钢的机械-电化学抛光(Dry Mechanical-Electrochemical Polishing, DMECP)的抛光机理和不同抛光参数对表面质量的影响进行研究。DMECP是一种利用离子传输和自由固体研磨来改善表面粗糙度和光洁度的全新的抛光工艺。在没有使用液体电解质的情况下,能够渗透到包括死角位置的所有部分,适用于各种复杂金属构件,其抛光机理即氧化层的形成与去除的重复循环。电化学机械抛光能达到镜面级效果,但是在应用到航空发动机涡轮叶片等更加复杂的结构上还需要进一步解决机械和电化学作用的有机整合、材料均匀且精确的去除以及阴极和磨具之间运动轨迹的控制。此外,南方科技大学研究团队在电解抛光基础上提出了一种各向同性蚀刻抛光(Isotropic Etching and Polishing, IEP)方法,该方法允许抛光不同的金属时使用相同的抛光溶液,且可产生无损的抛光表面。

2 发展趋势

增材制造技术可以实现复杂异形构件从材料微观组织到宏观结构的精准可控成形,同时释放了设计自由度、降低成本、支持按需定制等,但目前关键材料依赖进口、行业标准不完善、缺乏系统性应用研究等。为了满足航空航天领域对轻量化、大型金属结构、复杂整体结构以及多功能仿生结构零件的需求,增材制造技术未来研究重点将会在以下3点:①现有材料改性和研发更多样化的材料。实现零件轻量化、高性能化以及多功能化。②成型尺寸范围进一步增大。突破微小尺寸后处理难度大和超大尺寸热变形的限制。③替代工艺开发或工艺优化。多激光束扫描成形代替单激光,优化铺粉层厚、铺粉速度等工艺参数提高成形效率。

航空航天领域零件日益趋向高标准、高要求、多功能化,不管是传统机械抛光,还是本文重点介绍的4种抛光方法都有其局限性。机械抛光无法处理高度复杂的自由形状零件且会引入划痕、残余应力。化学抛光会弱化点阵结构中的节点,降低零件使用性能。电化学抛光在微尺度抛光区域方面选择性不足。磨粒流抛光存在磨料团聚、磨料污染和表面抛光质量不均匀,且抛光过程会产生很严重的“边缘效应”。激光抛光过程中可能会因热量的输入加剧热残余应力的积累。

针对各种抛光技术的局限,化学抛光和电化学抛光过程采用中性溶液等更加环保的溶液仍是研究热点。通过使用不同成分配制抛光液、优化抛光液的成分配比等改善抛光液过程中产生的有害气体以及对环境有害的F、P等。磨粒流抛光有2大关键问题:一是各类零件的夹具的设计研究不充分,夹具标准化和系列化是实现大批量、自动化生产的基础;二是磨粒流介质缺少标准化研究,不同的单位对于磨粒流介质有其独特的生产方法和产品规格。解决以上问题,必将进一步推进磨粒流抛光技术的发展,并逐渐取代传统抛光工艺。激光抛光在复杂的点阵结构、高长径比管道类复杂结构上的可达性较差,这是一个巨大的挑战,需要更多的研究案例逐步完善这一领域的缺口。此外,依托上述非传统抛光方法进一步创新研究复合表面抛光技术将在未来展现更大的潜力。

3 总结与展望

介绍了几种表面抛光技术的研究现状,并分析了其发展趋势。随着对增材制造缺陷形成机制的深入研究和表面抛光方法的不断创新发展,利用增材制造技术生产的航空航天领域复杂高性能零件可逐步达到实际工程应用要求。

根据当前技术发展现状,在增材制造复杂高性能航空航天器件时,技术人员应综合考虑成形工艺参数和表面抛光方法结合所达到的效果,进一步优化工艺在提高成形质量的同时提升速度,实现材料-结构-工艺一体化高效制造。针对复杂的薄壁零件和内部管腔结构的尺寸和形状精度的非接触式测量和间接测量方法仍是重大难题。另外,高质量的表面抛光技术离不开相应的高性能的设备,开发绿色智能化的表面抛光装备尤为迫切。进一步将缺陷监测技术融入到成形设备中,实现精准可控、智能调整的可实现集增材制造成形与后处理工艺于一体的成套设备是增材制造技术所面临的重大挑战。