玻纤工业池窑拉丝50年

吴嘉培

(南京玻璃纤维研究设计院有限公司,南京 210012)

0 前言

如果我国玻纤工业从1957年上海斯美玻璃纤维厂第一次在中国拉制出玻璃纤维开始算起,至今已走过了60多年;从1959年上海耀华玻璃厂有工业化规模的坩埚拉丝开始,也走过了60多年;从1964年建院开始,南京玻璃纤维研究设计院有限公司(以下简称“南京玻纤院”)就着手研发对玻纤工业生产技术与生产能力有着重要影响力的池窑拉丝工艺技术,1965~1967年南京玻纤院对“8块漏板中碱1 t/d全电熔池窑拉丝”课题开展试验。至今,池窑拉丝在我国经历了50多年的发展、成长、壮大直至成熟。

笔者着重对池窑拉丝生产的各重要阶段与主要技术环节进行归纳与整理,以便为我国玻纤工业留下一段珍贵的印记。

1 20世纪60年代

1965年3月,建工部在南京召开会议,通过了“1963~1972年玻璃纤维科学技术发展规划重点项目计划任务书”,其中有3个关键性技术课题,排在首位的是“采用池窑拉制连续玻璃纤维”。

1965~1966年,南京玻纤院即开展8块漏板小型全电熔池窑拉丝中间试验。

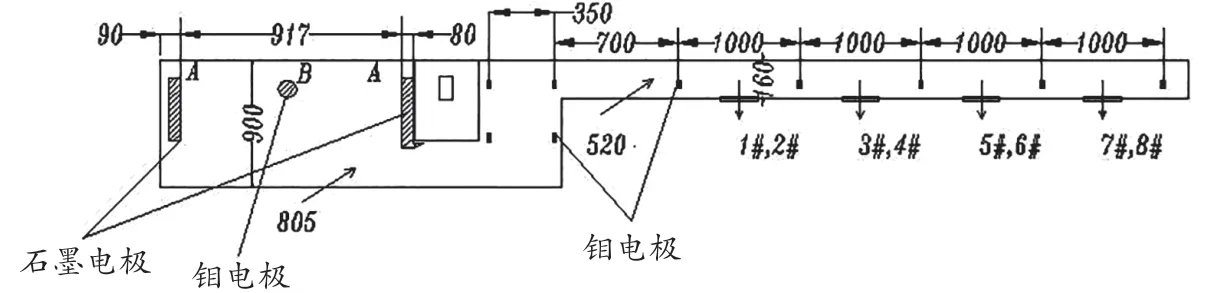

1967年12月,南京玻纤院与杭州玻璃厂合作建成一座8块漏板中碱0.85 t/d小型全电熔池窑。该窑采用一对前后布置的板状石墨电极、中间加一支Ф150 mm棒状钼电极,电通路用6 mm×36 mm钼电极,上升道与流液洞采用锆刚玉砖;设熔化部、流液洞、上升道、过渡区,“一”字形通路,通路底设2列并行漏板,分4个成形区,实际生产能力0.60~0.70 t/d, 见图1。该窑虽小,但却成为我国池窑拉丝的先行者,拉开了我国池窑拉丝制连续玻璃纤维的序幕。

图1 杭州玻璃厂中碱0.85 t/d小型全电熔池窑简图

1969年11月,在上述试验的基础上加以改进,南京玻纤院与杭州玻璃厂进行第2期中碱1.35 t/d 12块漏板池窑拉丝试验。窑熔化部采用石墨加钼的复合电极,在原中碱成分中再加入2.5%的 B2O3和2%的BaO,历时1年,见图2。

图2 杭州玻璃厂中碱1.35 t/d小型全电熔池窑简图

2 20世纪70年代

1970年9月,南京玻纤院再与杭州玻璃厂合作,建成一座无碱1 t/d全电熔拉丝池窑。窑炉采用3根侧插钼电极,炉体耐火材料采用白泡石,投料口与流液洞采用锆刚玉50%ZrO2,实际生产能力0.60 t/d, 窑与成形通路基本结构与图2类似。

1971年1月,南京玻纤院即开始1块漏板高强全电熔池窑拉丝试验。1972年7月,南京玻纤院高强纤维第4期全电熔池窑拉丝。最大熔化能力0.60~0.70 t/d,熔化面积0.51 m2,所有耐火材料采用石英砖,4块漏板、200孔,通路一字形通道,见图3。

图3 南京玻纤院高强纤维0.70 t/d全电熔池窑简图

1971年12月30日,上海耀华玻璃厂中碱38块漏板第1期池窑拉丝投产。

池窑:因窑是一对横火焰小炉,从顶上看下去像是一只螃蟹,故又称“蟹”形窑;

通路:开始用电极加热,由于当时对电加热技术认识不足、电极保护不良、对地电压过高,后全改成锯齿碹,顶端设一支重油枪加热的燃油通路;

窑炉控制:全面采用DDZ—Ⅱ电动单元组合 仪表。

该窑虽然很不成熟,但它却是我国第一座工业意义上的拉丝池窑,开创了我国池窑拉丝的新时代。到1984年上海耀华玻璃厂还是我国唯一的池窑拉丝生产厂。

1972年8月,中碱“蟹”形窑冷修后,重上第2期。作业通路油枪改成侧烧,稳定时200孔漏板对应产量110 kg/d,总产量4.50 t/d。4~5个月后产量逐步下降,13个月后降至3.20~3.30 t/d,生产状况见表1。同期还开展了800孔代铂炉拉丝试验。

表1 上海耀华玻璃厂蟹形窑池窑拉丝

1973年10月,中碱“蟹”形窑第3期(原设计无碱)投产。锯齿通路改回顶烧,窑炉增加鼓泡装置,见图4。拉丝始终稳定,断头飞丝少,200孔漏板对应产量110 kg/d。

图4 上海耀华玻璃厂中碱“蟹”形窑第3期拉丝池窑示意图

从1968年到1973年,南京玻纤院还开展过玄武岩电窑拉丝、黄金漏板、无碱400孔拉丝、插片冷却器材料与形状等拉丝工艺研究试验。

1974年3月,南京玻纤院与上海耀华玻璃厂合作,全面开展池窑拉丝的研究与设计工作。

1974年10月,上海耀华玻璃厂开展1000孔漏板拉丝实验,见图5。熔化区17 kW、成形区9~10 kW,漏板底平均温度1 212 ℃(偏差+8 ℃、-12 ℃),这是我国第一次对大漏板拉丝的尝试。

图5 1000孔漏板拉丝试验代铂炉剖面图

1974年12月,南京玻纤院参观日东纺池窑拉丝生产线:

窑炉:设计产能20 t/d、单元窑、长宽比为3、耐火材料采用铬刚玉砖、档砖结构、2组鼓泡装置、燃料为灯油(轻柴油)、寿命5年;

金属换热器:助燃空气预热到600 ℃;

通路:“H”形、燃料为液化石油气,预混燃烧,烧嘴间距120~130 mm,通路有很小坡度,以保证液面水平;

每个通路4块漏板,间距850~900 mm,拉丝作业区用耐热钢板隔开;

漏板:400、800、1 200、2 000孔均有,每200孔为 一个单元,用水冷铜托梁分开,铜插片冷却,单块漏板台对应产量416 kg/d,漏板用ZrO2增强,漏板温控±1 ℃;

纤维:6~18μm;

温度测量:窑顶有3支顶插电偶,主通路有2支顶插电偶,通路电偶见图6;

图6 日东纺第2座拉丝池窑平面图

自动控制:用电子计算机全盘控制温度、压力、液面、燃烧系统。

1974年12月,上海耀华玻璃厂中碱单元窑池窑拉丝投产,同时开展1 000孔池窑拉丝试验,见图7、8。

图7 上海耀华玻璃厂中碱单元窑拉丝池窑平面图

单元窑:设计产能10 t/d(实际产量4.90 t/d)、采用双碹顶、燃料为重油、熔化部耗油7 t/d、成形耗油2.80 t/d、2组鼓泡装置;

金属换热器:高6 m,2节双套筒,内层含有 1 Cr18Ni9Ti,内层加螺旋式导流片;双碹顶排出1 300 ℃废气、经水管冷却到1 100 ℃从上而下进入换热器、换热先顺流后逆流、换热温度600 ℃;

主通路:长27 m、液面降落30 mm、宽870 mm、底设2列漏板、平行间距650 mm;

支通路:宽500 mm、1列漏板、间距950 mm;

漏板结构:每排125孔、每2排间1个托梁、分叉电极;

拉丝工艺:双层作业、捷式排线、喷雾冷却、单丝涂油(Ф80,60 r/m)、拉丝速度为3 200 m/min;

1 000孔拉丝试验:工艺装置见图9,位置:主通路尾部。

图9 1 000孔漏板试验工艺布置图

1975年1月21~25日,南京玻纤院与耀华厂合作对该单元窑进行全面的热工测定,包括:单元窑、主通路、支通路结构的表面、空间、玻璃体等全部温度、压力分布测定;换热器热工参数测定;漏板电工与热工参数测定及油站、油路与喷枪等热工参数的测定等。

1975年2月秦皇岛玻纤厂中碱单元窑池窑拉丝投产,其生产线平面、剖面见图10、11。

图10 秦皇岛玻纤厂中碱单元窑池窑拉丝平面图

窑炉:单元窑、熔化面积6.83 m2、设计产能7.20 t/d(实际产量3 t/d)、炉体耐火材料采用电熔33#锆刚玉砖、燃料为重油,采用间距为900 mm、2×7只R型喷枪;2段烟气向下金属换热器、设总烟窗、无流液洞;

通路:双通路、锯齿碹,与图8类似、底部设漏板、端部设制球机;

图8 上海耀华玻璃厂中碱单元窑拉丝池窑剖面图

漏板:每条通路底部设两列漏板、间距1 200 mm、 共48块,平均每块漏板对应产量69.36 kg/d。

图11 秦皇岛玻纤厂中碱单元窑池窑拉丝剖面图

1975年3月天津玻纤厂按上海耀华厂“蟹”形池窑的形制设计并建造施工了2座拉丝池窑。中碱、76块200孔漏板、“一”字形通路、通路为7个锯齿碹,通路壁采用白泡石,通路底采用刚玉砖。实际并未投入运行。

1975年5月,上海耀华玻璃厂无碱单元窑拉丝项目投产。

窑炉:单元窑、设计产能10 t/d、长宽比为3.6、池深800 mm、无流液洞(水冷档砖结构)、窑底采用2组鼓泡装置、8对喷枪、7.40 m金属换热器;

通路:主通路为锯齿碹、底部设漏板、10条支通路、间距为5 100 mm、斜碹、端部设一支重油枪、每个支通路4块漏板;

漏板:40块(32块×200孔+5块×400孔+2块× 800孔+1块×1 200孔),每2排漏嘴间1支托梁。

1976年4月,上海耀华玻璃厂中碱单元窑2#池窑项目投产,40块漏板,见图12[1]。

图12 上海耀华玻璃厂中碱单元窑2#拉丝池窑平面图

窑炉:单元窑,长宽比为3.75、双碹、熔化面积25.30 m2、液深900 mm,油耗9 t/d,设计产能12.70 t/d (实际产量8 t/d);

通路:10条支通路、底部设单列漏板、漏板间距950 mm,流液槽向下倒喇叭,通路耗油8 t/d;

漏板:40块(16块×300孔+8块×400孔+11块× 500孔+4块×600孔+1块×800孔),分叉电极;

拉丝:其中400孔、600孔2分拉、单丝涂油、作业线高2 550 mm、卷装量5~10 kg,机头直径 200 mm、机头长350 mm、线速度3 000~3 600 m/min, 成品率70%;

温控:熔化部为±5 ℃、通路为±3 ℃、漏板为±1 ℃;

1976年8月,针对池窑拉丝与代铂炉拉丝的落后现象,南京玻纤院开展以改善拉丝作业为目标的“消灭断头飞丝大会战”课题研究[2],此时国内又出现一批以“组合炉”形式研究与生产的小高潮。组合炉即以球为原料,将多块200孔或400孔漏板组合到一个小型窑体内(多以电窑为主)。

1978年10月,南京玻纤院投运一座“新中碱5-2料2 t/d球窑”。该窑虽不是拉丝池窑,但很多技术要素都与现代的池窑技术相通,如单元窑、燃气+助燃风加热、流液洞、带电助熔、空间与玻璃液Pt管保护测温、铂漏碗恒温控制等。南京玻纤院对全窑所有热工过程控制对象特性进行研究,获取包括:窑温、窑压、液面、投料、通道温度、漏板温度、电助熔玻璃液温度等全部控制通道对象特性数学模型,并实现了全热工过程自动控制与停电自恢复。该研究成果为20年后泰安玻纤厂第1座万吨池窑DCS组态奠定坚实基础。

1979年2月,南京玻纤院又对日本玻纤行业进行考察。公司包括:日东纺、旭玻纤、中央玻纤、富士玻纤、日电机玻纤、UNC公司等。内容包括:玻璃成分和原料、配制工艺和自控、玻璃质量检测、单元窑、波歇炉、拉丝机、漏板加工与冷却器、制球与坩埚法拉丝、C工艺拉丝、自动控制等[3]。

回顾60年代池窑拉丝起步阶段,70年代由上海耀华玻璃厂带起的池窑拉丝小高潮,为我国玻纤工业进步迈出了第一步,然而由于当时国力不足、燃料单一、燃烧技术落后、耐火材料落后、拉丝工艺技术与装备落后等,尽管行业做出巨大努力也未能有所突破。

3 20世纪80年代

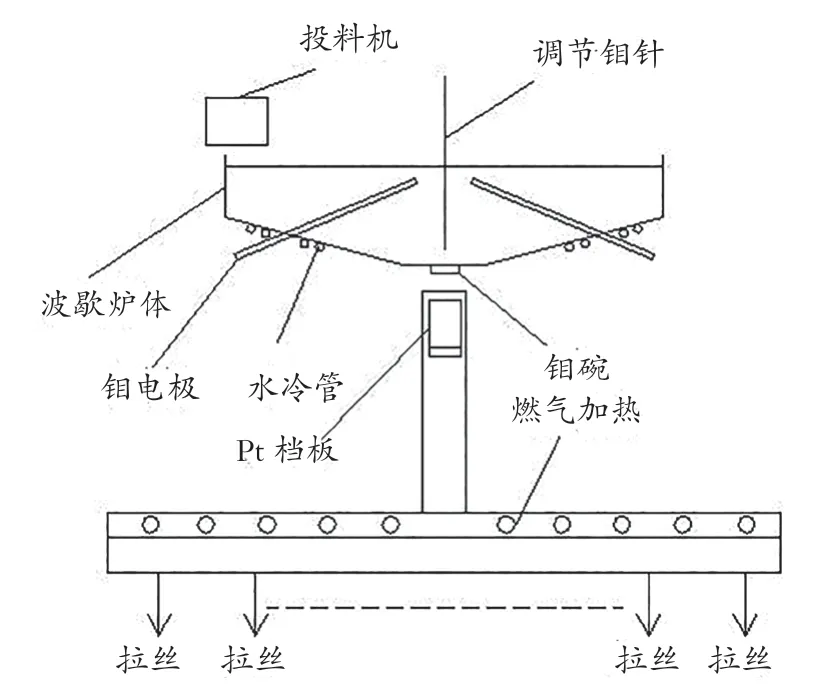

1986年10月,重庆玻纤有限公司全套引进日东纺E玻璃1800 t/a波歇炉生产线投产[4]。其特点有机械拌料,气力输送,漏板为8块×800孔、带式涂油器、双层作业线、喷雾冷却,见图13。波歇炉尽管和我们常见的玻璃池窑不一样,但如果从配合料进窑(炉)熔制,直接拉制玻璃纤维来定义为池窑法生产,也将其列为池窑拉丝技术之列。

图13 波歇炉示意图

1987年3月,四川涪陵准备引进美国原丝公司E玻璃0.50~1.00万 t/a池窑,生产增强型玻璃纤维。

4 20世纪90年代

1990年正是国家“八五”发展计划制订之时,国家计委和国家建材局明察玻纤工业的落后现状,果断决策,下达了国家重点科技攻关项目85-517《玻璃纤维生产技术研究》。要求通过学习、考察和剖析国外池窑拉丝先进技术和装备,组织行业内外力量进行攻关和技术创新,从而掌握成套池窑拉丝无纺生产技术,实现装备国产化,用中国自己的池窑拉丝技术建成示范生产线,以推动玻纤企业技术进步,实现产业升级。

1990年4月,广东东莞南方玻纤有限公司引进美国原丝公司E玻璃4600 t/a池窑拉丝生产线投产,生产增强型玻璃纤维。

原料:气力混合、气力输送;

窑炉:单元窑、熔化率1.30 t/m2·d,燃料为20#燃油、9对喷枪,油耗800 kg/t(原丝);

通路:“H”形、LPG 燃气预混,耗液化气210 kg/t原丝;

漏板:19块(18块×800孔+1块×2 000孔),布置与通路成45°角;

拉丝:采用C工艺技术,无气流控制,成品率87%;

控制系统:英国欧陆DCS。

1990年6月15日,南京玻纤院参股珠海玻纤有限公司成套引进日东纺E玻璃4 000 t/a池窑拉丝技术生产线投产,生产G75纱、7628布等[5]。

配合料:计算机控制、机械行星搅拌、气力输送;

窑炉:单元窑,熔化面积18.2 m2,液深600 mm、耐火材料采用致密氧化铬砖,燃料为燃油、Pt档砖结构、寿命4年;

通路:“H”形、LPG燃气预混加热;

漏板:19块漏板(400~2 000孔)、插片冷却;

拉丝:双层作业、气流控制、温湿度控制;

控制系统:东芝可编程调节器热工过程控制;

同时引进了制品、织布、后处理等生产工序。

尽管投产后较长时期没有达到设计能力,但此时一座真正意义上的、产品高性能多种配套的、在玻纤工业起到示范作用的、现代池窑拉丝技术展现在我们面前。珠海玻纤有限公司池窑一共4期,见表2。

表2 珠海玻纤有限公司池窑

1991年5月14日,国家建材局在北京召开池窑拉丝专题会,南京玻纤院、上海耀华厂、山东泰安复材厂参加本次会议。张人为局长明确提出:85计划通过引进攻关把池窑作为重中之重的项目,对国家、行业、南京玻纤院都是大事。

南京玻纤院以林树益院长为首组成以点菜拼盘引进设计为主,和以消化吸收科研为主的2支池窑拉丝技术攻关团队,同时并进开展工作。

在山东泰安复材厂引进池窑拉丝技术的期间:上海耀华玻璃厂准备引进美国PPG公司池窑,南通南原玻纤有限公司准备引进美国原丝公司池窑,沈阳东方玻璃纤维有限公司准备引进韩国HFG公司池窑,天津玻纤厂准备旧池窑改造。在此过程中进行报价与技术交流的还有:日本日东纺公司、日本NBL公司、美国GII公司、美国TBA-BISHOP公司、原苏联玻纤玻钢研究院。

1993~1995年,南京玻纤院3次赴美与TECO公司合作设计山东泰安池窑。

1994年,上海耀华玻璃厂设计浙江桐乡巨石玻璃纤维有限公司中碱8 000 t/a 池窑项目投产。

1996年,南京玻纤院设计重庆玻纤公司E玻璃3000 t/a单元窑投产。

1996年4月,南京玻纤院与河南安装公司、珠海玻纤合作,在山东泰安现场设备验收、施工、安装与调试。

1997年4月13日,山东泰安复材厂 E玻璃1万t/a池窑拉丝生产线点火投产,生产增强型玻璃纤维[6]。

配合料:气力混合、气力输送、计算机控制(美国AB公司PLC);

窑炉:单元窑、熔化率1 t/m2·d、长宽比为3,燃料为燃油+预热680 ℃助燃风、设计产能36 t/d、油耗为424 kg/h,采用鼓泡装置和工业电视;

通路:“H”形,LPG燃气预混加热,液化气消耗量153 Nm3/h;

漏板:32块(22块×1 600孔+10块×2 000孔), 铂耗<0.40 g/t(原丝);

拉丝:气流控制、双层作业,温湿度控制,产量为42 t/d,成品率86%;

控制硬件与算法:DCS(美国BALY公司INFI—90)、Cs137核子液位计,液面使用Smith预估,通路使用串级+Smith预估;

控制精度:窑温±3 ℃、通路温度±1 ℃、漏板±0.5 ℃、窑压±1 Pa、液面±0.2 mm。

1997年6月1日,玻纤工业池窑拉丝第一套DCS(INFI—90)在泰安池窑上全面投入运行[7]。现场全智能仪表、拉丝机与DCS通讯,从此完成了池窑拉丝设备层计算机控制,为今后全厂智能化打下基础。

该项目分别引进配合料、金属换热器、主耐火材料、投料机、燃气预混、热工智能仪表、拉丝机、漏板等硬件,窑炉与钢结构合作设计,DCS硬件国内配套,控制软件自主设计,真正做到以点菜拼盘为主的池窑攻关设计。该项目的成功,实现了玻纤人30年的夙愿,为我国玻纤工业打开了一条强国之路。“泰安万吨无碱玻璃纤维池窑拉丝工程”获全国第九届优秀工程设计金奖。

1998年11月16日,南京玻纤院与杭州玻璃集团公司合作的“玻璃纤维池窑拉丝技术与装备开发”85攻关项目,在杭州玻纤厂投建E玻璃7500 t/a池窑拉丝项目点火投产,生产纺织型玻璃纤维。

配合料:气力混合、气力输送、计算机控制并与DCS通信;

窑炉:单元窑、熔化率0.80 t/m2·d、长宽比3.46,燃料为燃油+预热670 ℃助燃风,设计产能 28 t/d( 实测23.80 t/d)、采用鼓泡装置和工业电视,油耗0.48 t/t(原丝);

通路:“H”形、LPG燃气预混加热,耗液化气75.60 kg/t(原丝);

漏板:28块(15块×800孔+8块×1600孔+5块× 2 000孔);

控制硬件与算法:DCS(国产HS-2 000),窑温:双交叉限辐,液面:采样PID[8];

控制精度:窑温±4 ℃、通路温度±1.0、漏板±0.5 ℃、窑压±1 Pa、液面±0.3 mm;

该项目最大的特点是从原料、窑炉、自控、到拉丝机等设计与装备基本做到国产化,国产化达85%,获国家科技进步一等奖、全国第十届优秀工程设计金奖。

回顾20世纪90年代,在改革开放的大潮下,“泰安池窑”与“杭州池窑”的成功,使我国玻纤工业池窑拉丝技术发生了质的变化,这种变化不单表现在工厂的现场,工程设计、新装备研制开发、国内配套、现场安装指导、投产调试与故障处理等工程能力也都大大提升,更重要的是大批人才得到了锻炼与成熟,从此奠定了我国玻纤工业大发展的人才、技术与物质基础,迎来了后10年的玻纤工业大发展。

5 21世纪初

2000年3月,泰安复材1.50万 t/a池窑(2线)投产。鼓泡装置+电助熔,漏板1 600~4 000孔,项目大大扩大了国产化的内容,从此我国玻纤工业进入了自主开发的年代。

2000年12月,巨石集团1.60万 t/a池窑投产。

2001~2002年,泰安复材1.50万 t/a和1.60万 t/a (3线,4线)池窑投产。

2002年,广东忠信玻纤1.20万 t/a G75纱池窑项目投产。在控制内容上把浸润剂配制过程纳入到DCS的范畴[9]。

2002年2月,重庆复材2万 t/a池窑项目投产。

2002年6月,四川康达集团3 000 t/a马蹄焰池窑项目投产。根据当时的实际情况,南京玻纤院在该厂原马蹄球窑车间的基础上,保留马蹄窑,设计一条“T”字形通路、预混燃气、8块漏板(4块× 1 600孔+4块×2 000孔)、采用C工艺技术、DCS控制包括换火在内的全部热工过程。

2002年11月,淄博金晶1.60万 t/a池窑项目投产。

2003年是玻纤池窑拉丝大丰收的一年,有河北金牛玻纤1.60万 t/a 池窑项目投产。拉丝机的主要运行参数全部通过Profibus—DP总线输送到DCS操作站进入管理系统,电助熔也被纳入DCS系统。

2003年,邹城佳斯达1万 t/a池窑项目投产。

2003年,广东忠信玻纤池窑2线投产。

2003年,巨石集团九江玻纤厂1.60万 t/a池窑项目投产。

2003年,重庆国际复材3万 t/a池窑投产。

2003年,还有上海、江苏昆山3座台湾企业的玻纤池窑、杭州圣哥班(杭玻2线)玻纤池窑项目相继投产。

2003年,泰山玻纤5号、6号生产线投产。

2004年6月,四川威玻集团7500 t/a马蹄焰池窑拉丝(2线)投产。

2004年,中材金晶3万 t/a池窑投产,采用DCS加FCS控制系统。

2006年,巨石集团建成10万 t/a级的池窑拉丝生产线。正是由于巨大的生产能力的需求,巨石与北京自动化所合作,建成以链挂、链板、在线机器人为主体的原丝全自动物流输送线,具有原丝输送、工位识别、称量、存贮、烘干、包装等功能,为玻纤工业物流自动化向前推进了一大步[10]。

2006年2月,长风玻纤厂中碱21 t/d马蹄窑全电料道投产。在没有天然气情况下,南京玻纤院保留原1期马蹄窑,发生炉煤气,将燃油料道改造成全电料道,见图14。有天然气后,2013年10月,该窑改成中碱1.20万 t/a燃气料道马蹄窑。

图14 长风玻璃纤维厂21t/d中碱马蹄窑全电料道简图

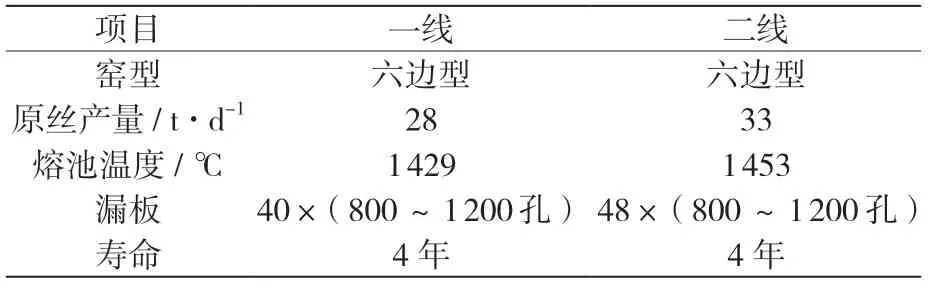

2006年11月,由南京玻纤院设计的我国第一座中碱1万 t/a全电熔池窑拉丝生产线在如皋九鼎成功投产。它标志着我国玻纤工业以电熔为主体的池窑拉丝技术获得成功,见图15。窑炉为六角型三层电极布置的全电熔窑,料道为“H”型燃气预混。从电熔窑到拉丝机全部过程量都纳入到DCS控制系统,除漏板外的现场温度采用远程I/O单元DP总线传输,大大提高了mV信号的抗干扰能力。

图15 如皋九鼎全电熔中碱池窑简图

该电窑4年后停炉。停炉前,厂方作部分改进后又新建一座中碱1.20万 t/a电窑,寿命4年,见表3。

表3 如皋九鼎中碱全电熔池窑主参数

2007年,南京玻纤院与捷克GS公司合作开展对河北金牛玻纤公司E玻璃6.50万 t/a 池窑(含主通路和双-H通路)的数模研究,让数字研究技术为池窑热工设计提供有力的帮助。

2007年,四川威玻集团2万 t/a(4线)单元窑生产线投产。在池窑控制上采用了完全意义上的FCS控制系统,现场级PA与DP总线结构包括:窑温、燃烧、天然气、料道、预混、漏板、冷却水、鼓泡、浸润剂、余热锅炉等。

2007年11月,江苏长海玻纤制品有限公司E玻璃2.50万 t/a、纯氧燃烧、池窑生产线投产。该公司后来还参股收购了常州253厂[11]。

2008年前后,巨石集团建成12万 t/a的池窑拉丝生产线,浸润剂配制系统实现全自动化,引进国外技术将浸润剂配制从人工干预单体自控提升到系统自控,随后与国内合作,实现了该项技术国产化。

2009年2月,山东光力士中碱3万 t/a 马蹄窑投产。原料气力输送、机械混合,发生炉煤气、电助熔+窑坎,采用“H”形燃气通路,100块漏板(800~1200孔)。

2009年10月,江西大华玻纤中碱3万 t/a马蹄窑项目投产,窑形与山东光力士类似。

2009年前后,巨石集团还引进了捷克GS公司的Composite Fiber Expert System ES ⅢTM专家控制系统(软件)。该系统采用多变量输入,矩阵建模学习,多变量输出的MPC(Model based predictive control)控制系统,即基础模型预测控制系统。将现代控制论引入到玻纤生产过程控制,对玻纤工业自动控制走向智能起到一个示范的作用。

南京玻纤院为台玻设计3万 t/a 与6万 t/a 池窑拉丝生产线,包括窑炉主生产线DCS全过程控制。

2000~2010年,全国共投产26座池窑(含台湾地区3座)。

从1997年到2007年,正是由于池窑拉丝生产技术的优质、高产、节能、自控水平高,致使我国玻纤工业仅仅用了10年时间就得到了迅猛发展,总产量达160万 t/a,一跃成为世界玻纤第一大国。

回顾21世纪初期,窑炉单体生产能力,从1万 t/a 提升至12万 t/a,其形态多样,有单元窑、马蹄窑、电窑;能源有燃油、天然气、电、发生炉煤气;助燃风有热空气、纯氧;通路有燃气、电,玻璃成分有中碱、无碱、无硼无碱、耐碱等。窑炉寿命从4年提升至10年,电助熔技术、鼓泡装置、纯氧技术成为常态。物流自动化、公用工程自动化,全厂智能化都在逐步成为现实。

6 21世纪10年代

2010年1月,山东格赛博中碱3万 t/a马蹄窑项目投产,与山东光力士类似。

2010年,欧文斯科宁杭州余杭投入一座8万 t/a Advanten 产品的池窑生产线。

2010~2011年,南京玻纤院对境外设计出口,包括台湾地区和印度。

2011年,由南京玻纤院为台玻设计的6万 t/a生产线,在单元窑上实现了窑温对各喷枪燃油比例的控制,从而改善与保证了大型池窑熔化部纵向温度制度控制的合理性。

2011年2月,南京玻纤院为台湾地区新竹大强森有限公司旧窑改造的“圭”字形通路E玻璃池窑项目投产。

2011年,河南光远新材3.68万 t/a 电子纱池窑生产线投产。

2013年,泰山玻纤8万 t/a 生产线项目成功应用了激光AGV自动导引小车输送原丝,无轨道、自动识别、自动称量、自行充电,成为玻纤物流输送的方向[12]。

2013年11月,巨石集团埃及公司无碱8万 t/a池窑项目点火投产。这表明我国玻纤工业的成熟,已经成为世界有影响力的工业。

2014年3月,江苏九鼎在开通天然气后将原1线电窑改造成无氟低硼E玻璃2万 t/a 池窑。

2015年7月,山东九鼎高模量(HME)5万 t/a池窑项目投产。

2015~2016年,泰安、巨石集团开始向智能化工厂(企业)迈进。2016年,泰山玻纤玻纤及制品的产量超70万 t。2017年,重庆国际复材在巴西TM 7 000 t/a 池窑项目投产。

2017年,重庆国际复材在巴林ECT 7万 t/a 池窑项目投产。

2018年,巨石集团总产量达160万 t,池窑19座(国外3座)。

2018年,玻纤池窑拉丝总产量达438万 t,从1995年开始池窑产量占比见表4。

表4 池窑产量占总产比

2018年5月1日,国标“GB 51258-2017 玻璃纤维工厂设计标准”正式实施,这更是表明池窑拉丝技术在我国从成长走向成熟。“标准”从组织编写到正式发布,历时3年。

从2010年开始,我国池窑拉丝技术得到飞速的发展,本文仅做主要技术要点与发展节点,并未一一列出。

7 后记

回望50年的池窑拉丝技术发展历程,我国的玻纤工业从“0”到“1”经历了30年,从蹒跚学步到大步迈进,单台池窑生产能力从300 t/a到12万 t/a,看台率从3台(200孔)/人到30台(4 000~6 000孔)/人,成分从中碱、无碱到无硼无碱、耐碱、高模、低介电等多品种,原丝从人力搬运到AGV无人车全自动输送,从单台仪表控制到全企业智能管理[13],这一切都得益于改革开放与全体玻纤同仁的努力与奋斗。

在此笔者深深地感受到,正是在改革开放的大潮中,在原国家建材局的领导下,在南京玻纤院与珠海玻纤、泰山玻纤、杭州玻纤、河南安装公司等同仁的努力下,我国的玻纤工业才有了今天的大发展。

历史是不应被忘却的,正是一批批从业者为玻纤做出的艰苦努力才有了今天的飞速发展。在此,笔者深深怀念我国池窑拉丝技术的引路人林树益院长,正是在这些前辈的带领下,我国的玻纤工业才走上现在的强国之路。笔者力图按历史的原貌还原,如有不完善之处,欢迎指正。