基于3D扫描技术的混凝土表面磨损测量

李博函

(中铁十八局集团第三工程有限公司,天津 300450)

1 概 述

水载颗粒如沙子、砾石和其他碎片造成的磨损[1-2]是水工建筑物面临的主要问题。严重的磨蚀会极大地降低混凝土的使用性能[3]。为了保护水工建筑物免受磨损,就需要研制耐久耐磨的混凝土。

影响混凝土耐磨性的因素很多。主要可分为两类:第一类与混凝土材料的性能有关;第二类与水工建筑物周围的环境有关,如水性颗粒的特性、流体流速和角度[4]。

从混凝土配合比设计的角度来看,提高抗压强度和减小水胶比都能提高其耐磨性[5]。在混凝土中加入纤维有利于减少磨损[6-7]。采用其他胶凝材料来替换水泥对于混凝土耐磨性的影响通常取决于替换比例[8-9]。研究发现,随着混凝土中水泥替换率的增加,其磨损率随之降低[10]。

磨蚀颗粒的大小、形状、粗糙度、浓度、硬度和冲击角对混凝土表面的磨损程度也有显著影响。高欣欣[11]等研究发现,增加侵蚀剂的尺寸会增加磨损率,因为小颗粒无法在混凝土表面引发裂纹。

为了测定混凝土的耐磨性,本文试验采用刘卫东[12]等提出的方法,旨在提供一个测量混凝土表面损伤的定量指标;为此,采用三维扫描仪来进行质量测定。研究重点是分析使用三维激光扫描仪来确定磨损质量并使其可以量化的可行性。

2 试验设计

2.1 试验材料和试件制备

试验采用四种修补材料。每种都含有特定的外加剂、辅助材料和/或聚丙烯纤维,使混凝土试样具有某种特殊性能。以硅酸盐水泥混凝土试样为对照组(见表1),每种类型的混凝土浇筑5个圆柱形试件,试件直径为100mm、高度为50mm。在测试之前,将试件储存在石灰水中。

表1 材料性能参数

2.2 试验装置

试验装置由一个水箱、两个排污泵及其管道组成。水箱(见图1)的尺寸为1219mm×914mm×914mm。图1为水—砂带和水带的划分。这样划分有两个优点:一是在水流系统中,砂粒浓度始终保持较高水平;二是砂粒在泵附近范围内循环良好。为了使砂能循环利用,在水下使用气压喷嘴。气压喷嘴在油箱中的位置应使其能够将大量的砂推向泵。当水—砂混合物撞击试样后返回时,直接落在泵附近或泵上,以便砂粒可以立即通过泵进行循环。泵的参数见表2。

表2 泵的参数

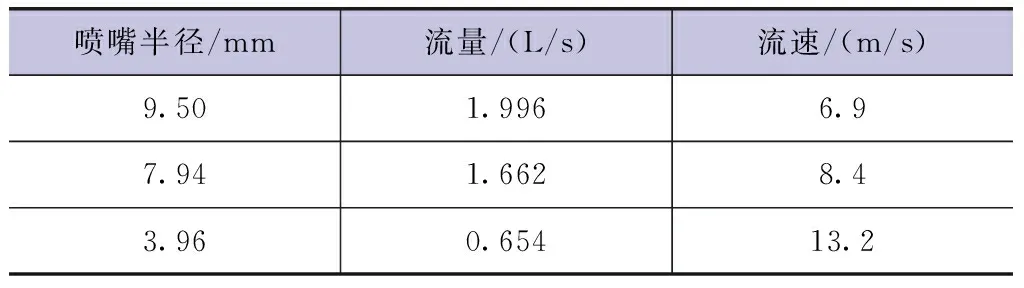

本次试验使用了两种砂:一种是硬度为9,细度为16目的氧化铝,另一种是硬度为7的细二氧化硅。两种砂以0.6∶0.4的比例混合。为了确定砂的浓度,先测量水箱中的清水量,然后将足量的砂倒入水中,使砂浓度达到400kg/m3或500kg/m3。用这两台泵来产生水—砂混合物的高速喷射流。每台泵用一根直径为50.8mm的管子连接,并在喷嘴处连接。采用三种不同直径的喷嘴以找到最佳流速,在此流速下混凝土的磨损程度最小。表3为流速和流量数据。当喷嘴直径为15.88mm时,效果最佳。

表3 流速和流量

因为两台泵的流量恒定,所以水射流的平均速度约为8.4m/s。产生约0.82MPa的压力。式(1)用于确定试件表面产生的压力

p=ρv2

(1)

式中p——试件表面上的水射流压力,MPa;

ρ——水—砂混合料密度,kg/m3;

v——水射流速度,m/s。

高速喷射流直接撞击试件的上表面,入射角为90°。研究表明,当入射角为90°时,撞击造成的磨损最大。

2.3 试验步骤

每次试验持续3h。第2天、第4天、第7天和第28天混砂浓度为400kg/m3,而在第90天时混砂浓度为500kg/m3。在第7、28和90天,进行了三轮测试。每个试件都是饱和面干(Saturated Surface Dry,SSD)状态,试件的质量(w1)测定精度为0.01g。在试验前后测定每个试样的质量。w1和w2之间的差值即为磨损引起的质量损失,即Δw

Δw=w1-w2

(2)

磨损率由下式确定

(3)

式中a——受影响的表面积,m2;

t——试验持续时间,min。

3 试验结果分析与数据处理

3.1 基于三维扫描仪的表面形貌测量及Matlab数据处理

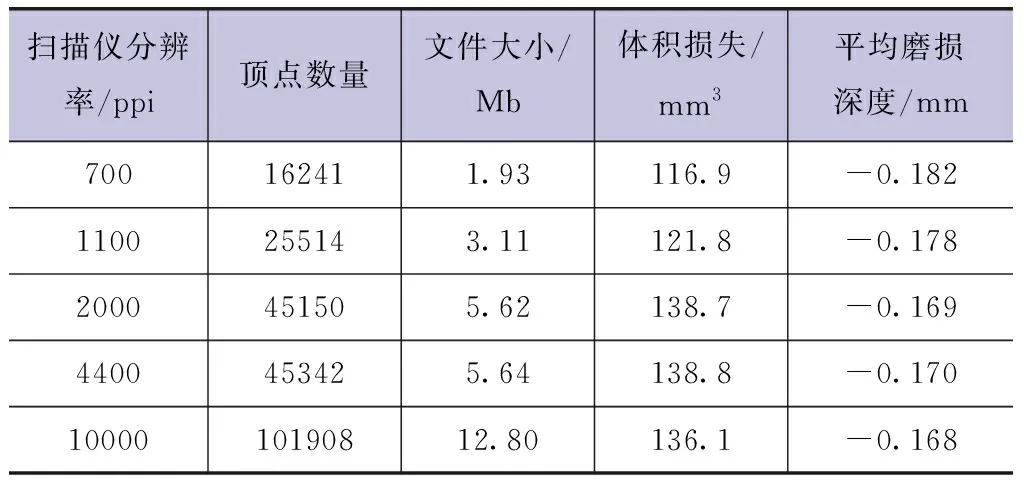

利用三维扫描仪进行表面形貌测定,数据处理采用Matlab。通过三维扫描获得了混凝土表面因磨损而产生的变化图像。本文采用的恒定分辨率为4400ppi,精度为±0.381mm(见表4)。

表4 扫描仪分辨率,文件大小和磨损试验结果

在直角坐标系(X,Y,Z)中,Z轴正向为远离混凝土表面的法向。在喷射导致混凝土表面磨损之前,试件顶面坐标为Z=Z0。令Δz为X-Y平面上给定磨损点(X,Y)处的磨损深度。Δz由下式给出:

Δz=Z0-Z(X,Y)

(4)

式中Z——磨损顶面给定点Sa处的高程。

三维扫描给出的磨损顶面给定点Sa处的坐标为(X,Y,Z)。将所有数据导入Matlab中进行后处理。数据文件类型包括对象顶点的坐标、纹理坐标和顶点法线。本文只需要试件表面的顶点坐标。

由于输出的数据在空间中的方向是任意的,为了对齐数据集,可以使用奇异值分解(Singular Value Decomposition, SVD)。具体形式为一个矩形矩阵a可以分解为三个矩阵的乘积,表示为

(5)

式中U——正交矩阵;

V——该正交矩阵的转置矩阵;

S——对角矩阵。

计算奇异值分解的目的是确定V,因为它的列向量是A的主分量(Principal Components, PCs),并且这些列是相互正交的单位向量。

最后一步是将原始数据集乘以V,将所有数据点投影到每个所需的PCs上。因为PCs形成正交基,所以实际发生的是空间的旋转,即

A=USVT

(6)

AV=USVTV=US

(7)

US的列之间不相关。因为矩阵S是对角矩阵,所以与S相乘只是缩放矩阵U的列,而不改变相互正交的条件。

总之,上述计算的目的是旋转磨损表面的数据集,使水平表面平行于坐标系的X轴和Y轴。

通过对数据进行奇异值分解,得到两个PC。第一个指向数据倾向的方向,另一个为其法向分量。将数据投影到所需的PC上并重新绘制。数据点与坐标轴相关并对齐。

磨损只发生在圆形混凝土表面的中部或中心。因此可用混凝土边缘附近的单位面积来确定未磨损区域的平均z坐标Z0。由于试件浇筑过程中会有缺陷以及扫描仪对试件边缘进行检测时其最外层边缘的检测数据变化较大,所以使用半径在40~48mm之间的区域来确定Z0。Z0和磨损试验后测量值之间的差值即为磨损深度。

3.2 磨损体积计算

磨损体积的计算公式如下:

Va=∬Sa[Z0-Z(X,Y)]ds=∬SaΔzds

(8)

式中N——混凝土表面磨损三维扫描的数据点总数;

Δz——磨损深度;

Δsn——第n个表面元素的水平面积。

确定混凝土表面磨损量的步骤如下:

对于体积计算,受水射流影响的混凝土表面积在半径为40mm的圆内。使用ArcMap中的Clip工具排除40mm半径以外的所有数据。使用半径在40~48mm之间的数据来确定平均初始基准高度。

在式(8)中,参考值Z0取为40~48mm圆环上的平均标高。使用曲面体积工具计算曲面上每个三角形的面积,并使用积分方法计算从基准面到曲面底部/顶部点的体积。

4 结果和讨论

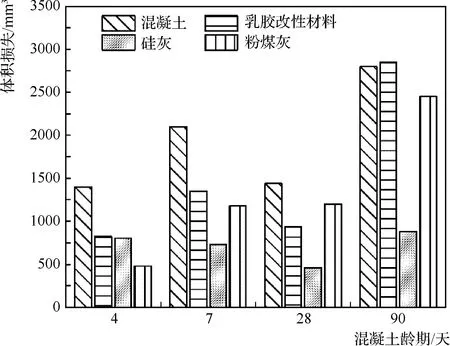

标准混凝土材料比其他修补材料更易磨损(见图2)。硅灰修补材料在三种材料中表现出最好的整体耐磨性。硅灰和随机分布的聚合物纤维改善了修补材料的性能。试验时,耐磨性通常随着龄期的增长而提高(见图3)。证实由于砂浓度增加,其磨损率高于28天龄期试件的磨损率;硅灰修补材料的耐磨性最好。

图2 不同龄期试件的磨损率

图3为四种材料在7天、28天和90天龄时的质量损失。结果表明,随着时间的增加,磨损量增加。大多数情况下,质量损失在9h内呈线性递增。在试件顶部,浆体含量较高。顶层损耗完后,磨损率在很大程度上取决于骨料的抗力。当骨料暴露于表面时,磨损量会减少,但当骨料变得不均匀时,两者呈现非线性关系。因为磨损深度只有几毫米,所以在大多数情况下其磨损深度很难超过较大骨料粒径。

图3 三个不同试验时间的累积质量损失

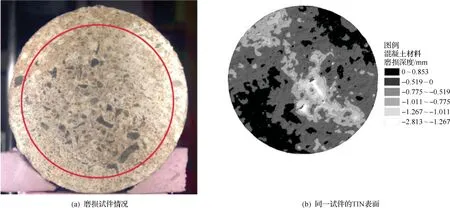

4.1 三维扫描结果

通过分析得到一个三角形不规则网状(Triangular Irregular Network,TIN)曲面,它是三维空间曲面投影到二维空间的表面形貌。可以更好地显示磨损损失,还可以测量TIN表面的磨损体积损失(见图4)。图4(a)为试验9h后7天乳胶改性试件的情况。图4(b)所示为同一试件内半径为40mm的TIN面,表面上的磨损区域易于区分。

图4 磨损试件及其扫描

4.2 磨损的体积变化与龄期的关系

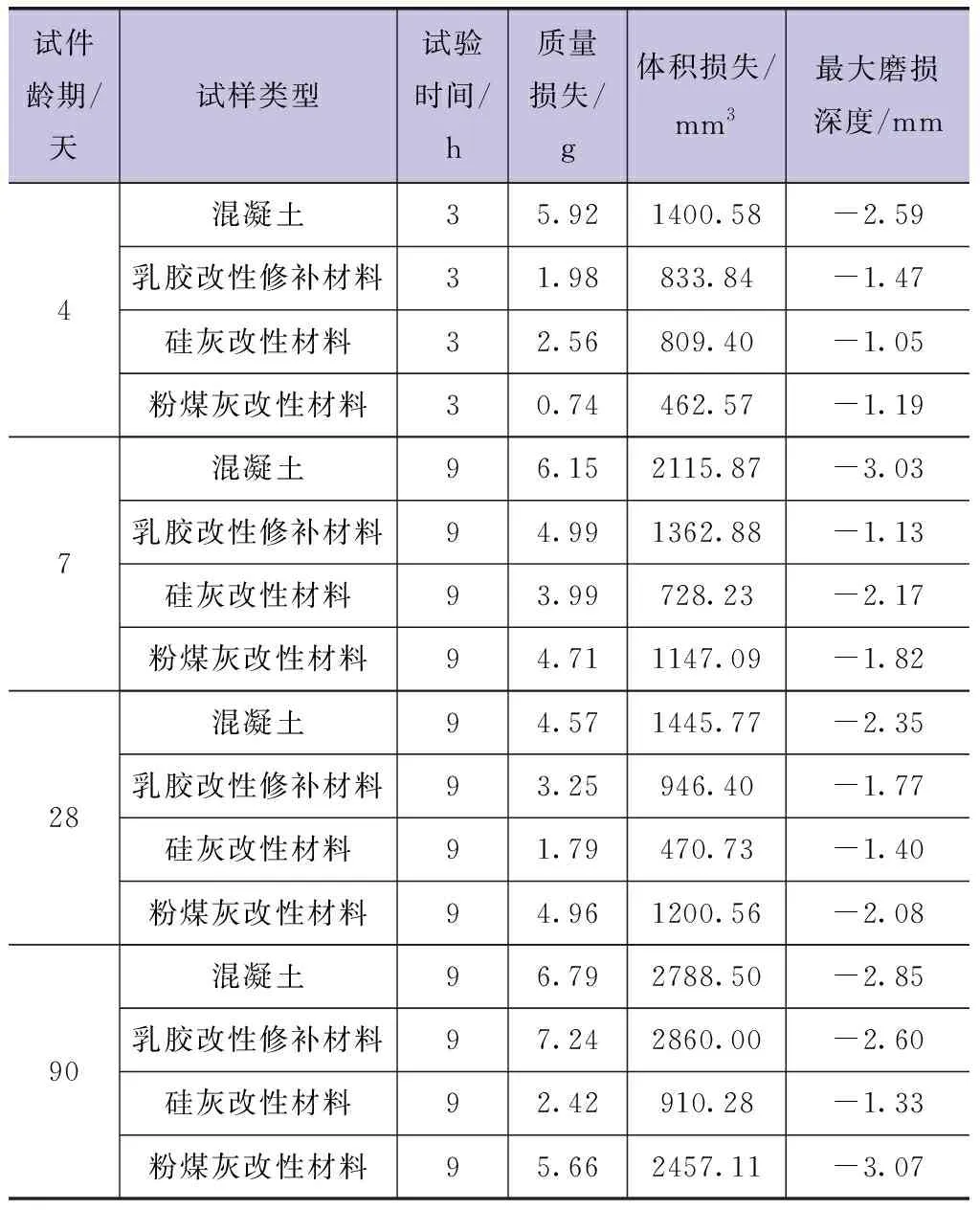

根据三维扫描仪获得的数据计算磨损深度和体积。混凝土在4天、7天、28天和90天龄期的体积损失与龄期的结果显示出与混凝土磨损率与龄期成正比(见图5)。硅灰改性修补材料的体积损失最小,其次是乳胶改性修补材料、粉煤灰修补材料和混凝土修补材料。

图5 不同龄期试件的体积损失

当试验时间相同时,体积损失随龄期的增加而减小。对于混凝土材料,从7天到28天,体积损失减少了15.37%,而对于乳胶改性材料,体积损失减少了44.20%。硅灰改性材料和粉煤灰改性材料的体积损失率分别为11.64%和9.19%。

趋势线的斜率为混凝土试样密度提供了一个度量尺度(见图6)。图示趋势线仅考虑90天龄期,由此得到混凝土密度的预期范围大约在2440kg/m3内。然而一般质量损失要大于三维扫描确定的体积损失。第4天、第7天和第28天的计算密度约为3500kg/m3(R2在0.72~0.86之间)。试样养护完从石灰水中取出后,在SSD条件下测定初始质量。在试验过程中,表面有恒定的水流,因此假定试样在此期间为饱和状态,但情况并非完全如此。此外,在磨损很小的情况下,质量测量值占试样总质量的0.1%。关于体积测量,在测定平均高度(Z0)时可能引入了误差。研究发现,撞击颗粒的大小严重影响磨损量的测量。在本研究中,相对较小的颗粒撞击产生的质量和体积损失最小。

图6 四种龄期混凝土试件的体积损失与质量损失的比较

4.3 磨损深度

试验结果表明,一般来说磨损量越大,最大磨损深度越大(见表5)。最大磨损深度可能局部较大,即使是磨损质量损失很小的试样,由于骨料颗粒的损失,在试样表面上也会形成孔洞。同样,在每次试验中,试样位置可能会随着下一次的磨损而轻微移动。由于局部压力差,最大磨损深度位置受到影响。仅考虑磨损深度并不能反映试件磨损的整体情况,因此必须考虑磨损深度及其他量化参数。

表5 所有试样的最大磨损深度、平均磨损深度、质量损失和体积损失

尽管存在差异,磨损深度的测量结果仍显示出与质量损失和体积变化相似的趋势。最大磨损深度随着混凝土龄期的减少而减小。当砂浓度从400kg/m3增加到500kg/m3时,与28天龄期的试件相比,90天龄期时的最大磨损深度更大。最终,在28天龄期和90天龄期时,硅灰改性材料的磨损深度最小,粉煤灰改性和混凝土材料的磨损深度最大。

5 结 论

利用三维扫描技术评估不同混凝土修补材料在水性颗粒冲击下的耐磨性能,并将其与传统的质量损失测量方法进行比较。得到以下结论:

a.体积损失是一个重要参数,但在以往的研究中往往被忽略;大多数只考虑质量损失或磨损深度的测量。本研究首次引入三维扫描技术来精确测量体积损失和磨损深度。

b.早期的试验结果显示质量损失大于相应的体积损失。在磨损程度较低的情况下,这两种方法都不能提供足够准确的结果。然而,更具侵蚀性的研磨条件可能会使这两种方法的结果产生更好的一致性。

c.磨损深度和体积与混凝土龄期的关系与质量损失相似。作为单一的测量指标时,最大磨损深度的比较结果不那么准确。因此,在比较混凝土的耐磨性能时,应同时考虑质量损失或体积损失,因为这比测定几个离散和任意位置的磨损深度的平均值更具有参考价值。