酸雨环境下钢筋混凝土框架节点抗震性能试验研究

尚志刚,郑山锁†,郑淏,姜叶子,贺钧,杨丰

(1.西安建筑科技大学土木工程学院,陕西西安 710055;2.结构工程与抗震教育部重点实验室(西安建筑科技大学),陕西西安 710055;3.火箭军工程大学作战保障学院,陕西西安 710025;4.中国启源工程设计研究院有限公司,陕西西安 710018)

根据我国生态环境部发布的报告,截至2018年,我国长江以南—云贵高原以东的部分地区仍属于酸雨区,酸雨类型总体为硫酸型[1].处于酸雨环境中的钢筋混凝土(Reinforced Concrete,RC)结构会受到等离子的侵蚀,进而造成其抗震性能劣化[2-3].因此,研究并揭示受酸雨腐蚀后的RC 结构抗震性能劣化规律尤为重要.

目前,RC 结构酸雨腐蚀的研究多集中于混凝土材料与构件力学性能方面.如郑跃等[4]对箍筋约束混凝土试件进行了酸雨腐蚀与轴压试验,研究了箍筋锈蚀对约束混凝土破坏形态与力学性能的影响规律.Xie 等[5]采用硫酸、硝酸、硫酸铵混合溶液对混凝土试块进行了加速腐蚀试验,模拟了试块在酸雨作用下的不同劣化阶段.Zha等[6]研究了酸雨环境下普通混凝土和再生混凝土的质量损失、抗压强度、中性化深度的差异.许开成等[7]以混凝土强度、预应力度及钢绞线腐蚀率为变化参数,基于酸雨腐蚀和抗弯试验,研究了预应力混凝土梁在不同腐蚀状态下的抗弯性能.陈梦成等[8]结合其课题组的研究成果,总结了酸雨环境下腐蚀钢管混凝土构件的静力性能退化规律.而关于酸雨环境下腐蚀RC构件抗震性能的研究较少,郑山锁课题组[9-11]系统揭示了酸雨腐蚀RC 框架梁、框架柱、剪力墙的抗震性能退化规律.Zheng 等[2]在此基础上,补充揭示了关键设计参数配箍率对酸雨腐蚀RC柱抗震性能的影响规律.但上述研究均未涉及框架节点部位.

鉴于此,本文采用人工气候法模拟酸雨环境,对8榀RC梁柱节点试件进行加速腐蚀试验与拟静力试验,揭示腐蚀循环次数、轴压比及硫酸根离子浓度对试件表观现象、破坏特征、滞回性能、剪切性能、受剪承载力等的影响规律.在此基础上,引入损伤指数,量化试件在往复加载过程中的损伤发展状况.

1 试验概况

1.1 试件设计

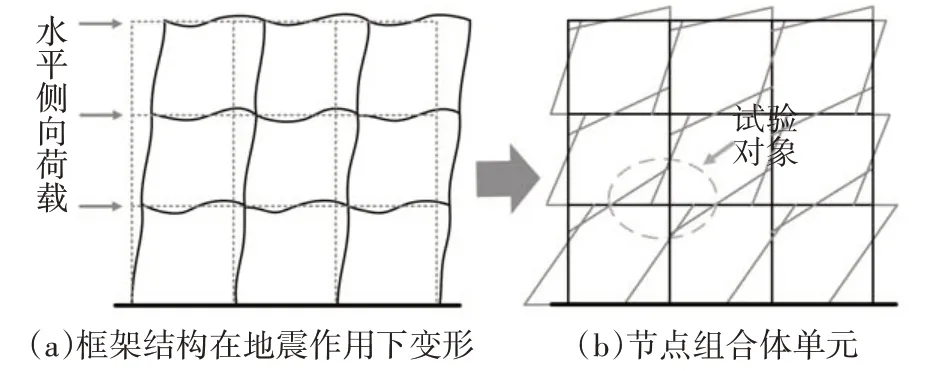

RC 框架结构在水平荷载作用下产生侧向变形,此时节点上、下柱及左、右梁反弯点均位于相应梁柱构件的中点附近,且上、下柱与左、右梁反弯点可分别看作沿水平方向和竖直方向移动的铰,因此,本文取梁柱反弯点间的节点为研究对象,如图1所示.

图1 RC节点设计原型Fig.1 Design prototype of RC frame joints

表1 试件设计变化参数Tab.1 Variation parameters of specimens

图2 试件尺寸及配筋(单位:mm)Fig.2 Dimensions and reinforcements of specimen(unit:mm)

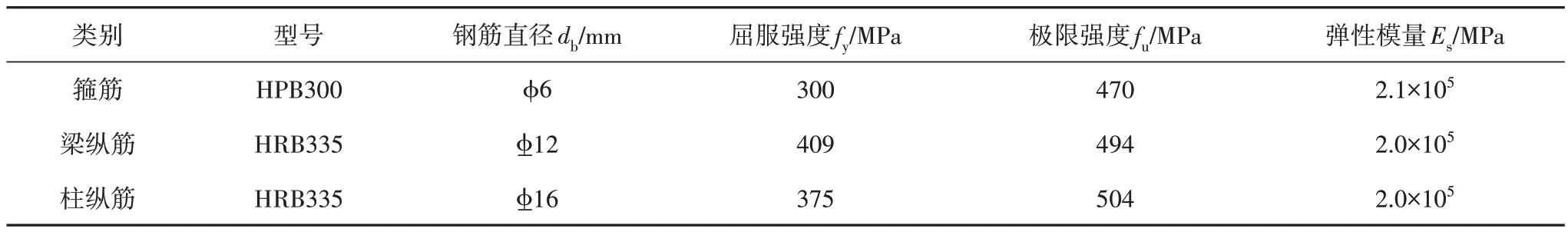

采用P.O 42.5R 水泥配制C40 混凝土,并在试件制作的同时,浇筑尺寸为150 mm×150 mm×150 mm的标准立方体试块,按规范[14]测定混凝土28 d 的抗压强度,试验测得混凝土的立方体抗压强度fcu=55.08 MPa,并取弹性模量Ec=3.25×104MPa,轴心抗压强度fc=0.76fcu=41.86 MPa,混凝土抗拉强度ft=0.1fc=4.19 MPa.同时,为获得钢筋实际力学性能参数,按照规范[15]要求对试件所用纵筋和箍筋进行材性试验,所得纵筋和箍筋的材性试验结果见表2.

表2 钢筋力学性能Tab.2 Mechanical properties of steel bars

1.2 酸雨腐蚀方案

为真实有效地模拟自然条件下的环境作用,并加速钢筋锈蚀过程,本文采用人工气候法模拟酸雨环境,对试件进行加速腐蚀试验[16].参考文献[10],采用周期喷淋酸雨溶液的腐蚀方案,以实现酸雨环境下的干湿循环过程,如图3 所示.单个腐蚀循环周期为6 h,其中喷淋4 h,间歇(升温、烘干、降温)2 h.

图3 酸雨腐蚀方案Fig.3 Acid rain corrosion scheme

基于表1 中各试件的设计腐蚀循环次数与硫酸根离子浓度,选取相应的腐蚀溶液并设定气候实验室的参数,以获得具有不同酸雨腐蚀程度的J-2~J-8试件.J-1试件作为对比试件,未进行腐蚀.

在本文中,腐蚀循环次数是根据位于酸雨区的典型城市——重庆市的降水强度来确定的[2].该市年平均降水强度约为1 100 mm/a.在酸雨腐蚀试验中,气候模拟室的降水强度被设定为34.5 mm/h,则实际环境中重庆市30年、45年和60年的降水量分别等于加速腐蚀试验中240 次、360 次和480 次的腐蚀循环次数.

1.3 拟静力加载与量测方案

参考规范[17],对梁柱节点试件采用柱端循环加载方式,加载装置如图4 所示.在柱顶端通过液压千斤顶施加轴向压力,通过电液伺服作动器施加水平往复荷载,柱下端及梁端分别通过空间球铰、链杆与地面相连,并基于设置的传感器实时控制竖向荷载及水平荷载与位移.

图4 加载装置Fig.4 Test setup

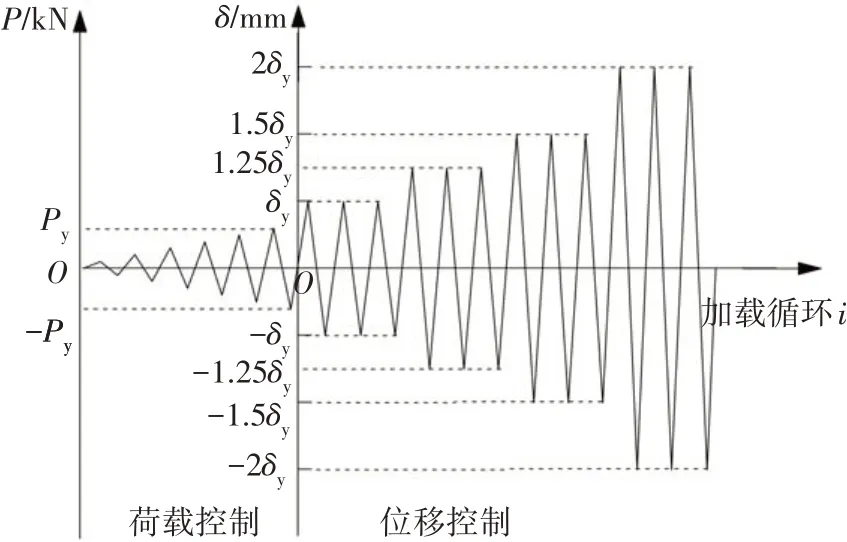

依据规范要求[17],采用荷载-位移混合加载制度,如图5 所示.屈服前,按力控制加载,级差为5 kN,每级循环1次.屈服后,按位移控制加载,第一次级差为0.25倍屈服位移,随后级差均为0.5倍的屈服位移,每级循环3次,直至试件破坏,停止加载.

图5 加载制度Fig.5 Loading protocol

本次试验主要通过柱顶水平传感器量测作用于RC 节点顶部的水平荷载,通过柱顶与柱底的位移计量测RC 节点顶部与底部水平位移,通过核心区的百分表量测RC 节点核心区的剪切变形,测点具体布置如图4所示.

2 试验现象

2.1 试件腐蚀表观现象

不同腐蚀条件下的试件表观现象如图6 所示.可以看出:不同腐蚀循环次数和硫酸根离子浓度下,RC 节点试件表面表观形态存在明显差异,表明酸性侵蚀介质会对混凝土造成较为严重的损害.

对比图6(a)~(d)可知,硫酸根离子浓度不变时,试件经腐蚀循环240 次后,表面出现起砂、蜂窝麻面等现象,并伴有少量白色晶体(饱和析出的硫酸钠和水化反应生成的石膏,见式(1))析出,表面局部泛黄,此时混凝土质地略有疏松;试件经腐蚀循环360次后,起砂、蜂窝麻面等现象愈加严重,且混凝土骨料颗粒外露,此时试件表面粗糙不平,蚀洞和粗糙度均较大,混凝土质地明显疏松;试件经腐蚀循环480次后,骨料外露加重,白色结晶覆盖物增厚,此时试件表面已形成蜂窝状蚀洞,混凝土质地更加疏松.对比图6(c)(e)(f)可知,腐蚀循环次数不变时,随着硫酸根离子浓度的升高,试件骨料外露、结晶析出、蚀洞生成等腐蚀现象愈加明显,混凝土质地愈加疏松.

图6 酸雨腐蚀表观现象Fig.6 Apparent phenomenon caused by acid rain corrosion

2.2 试件破坏过程

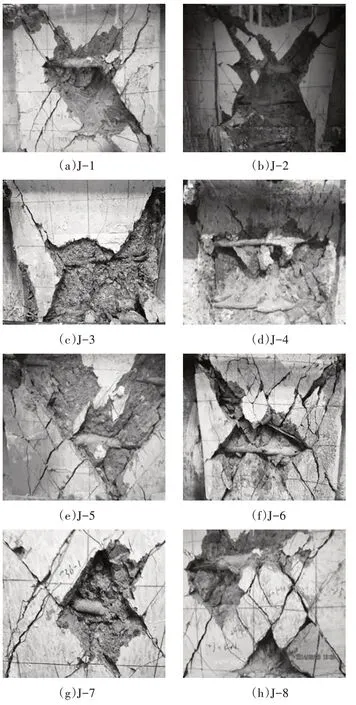

各节点试件在往复荷载作用下均发生“斜压型剪切破坏”,其破坏过程可归纳为:近节点梁端出现水平裂缝→核心区出现斜裂缝→梁端先行屈服→核心区剪切破坏.由此可见,酸雨腐蚀并未改变试件的设计破坏形态.试件裂缝产生的具体过程描述如下.加载过程中,试件在距节点核心区8~15 cm的梁下端混凝土受拉区首先出现肉眼可见的水平裂缝,并随着加载的进行而不断沿水平方向延伸,数量不断增多,宽度不断增大;当柱顶水平荷载达到30~50 kN时,试件节点核心区陆续开裂,产生交叉斜裂缝.当水平荷载达到40~55 kN 时,各试件梁端受拉钢筋屈服,加载方式随即改为位移控制.随后,梁端弯曲裂缝数量基本不再变化,但其宽度仍不断增大,而节点核心区斜裂缝则不断增多、变宽.当试件水平位移达到25~30 mm 时,水平荷载达到峰值,此时多条斜裂缝将核心区混凝土分隔成网格状,龟裂后的保护层混凝土亦开始剥落.此后,试件进入破坏阶段,剪切斜裂缝逐渐发展为宽度达1.5~2 mm 的主剪斜裂缝.当水平位移达到50~60 mm 时,核心区大量混凝土被压溃脱落,箍筋裸露明显,节点试件发生梁端先行屈服的“斜压型剪切破坏”.各试件的最终破坏情况如图7所示.

图7 试件破坏形态Fig.7 Failure status of specimens

此外,由于腐蚀循环次数、轴压比、硫酸根离子浓度的不同,各试件的裂缝发展状况又有一定差异,具体表现为:轴压比与硫酸根离子浓度相同时,随着腐蚀循环次数的增加,试件梁端混凝土开裂与节点核心区剪切斜裂缝出现时间越早、裂缝发展越迅速,核心区混凝土压溃、脱落越快,剪切破坏程度越严重,变形能力越差.表现为腐蚀循环次数较小的试件,其梁端弯曲裂缝和核心区剪切裂缝出现时对应的水平荷载整体偏小,在后续同一加载级下,其斜裂缝数量与宽度均小于腐蚀循环次数较大的试件,破坏时的水平位移亦偏小.腐蚀循环次数与硫酸根离子浓度相同时,随着轴压比的增大,试件节点核心区剪切斜裂缝出现时间更晚、裂缝发展更缓慢,但对梁端开裂影响较小.腐蚀循环次数与轴压比相同时,随着硫酸根离子浓度的增大,试件梁端弯曲裂缝和核心区剪切裂缝出现时对应的水平荷载越小,裂缝发展越快,破坏过程越短,破坏时剪切特征越明显.

3 试验结果及分析

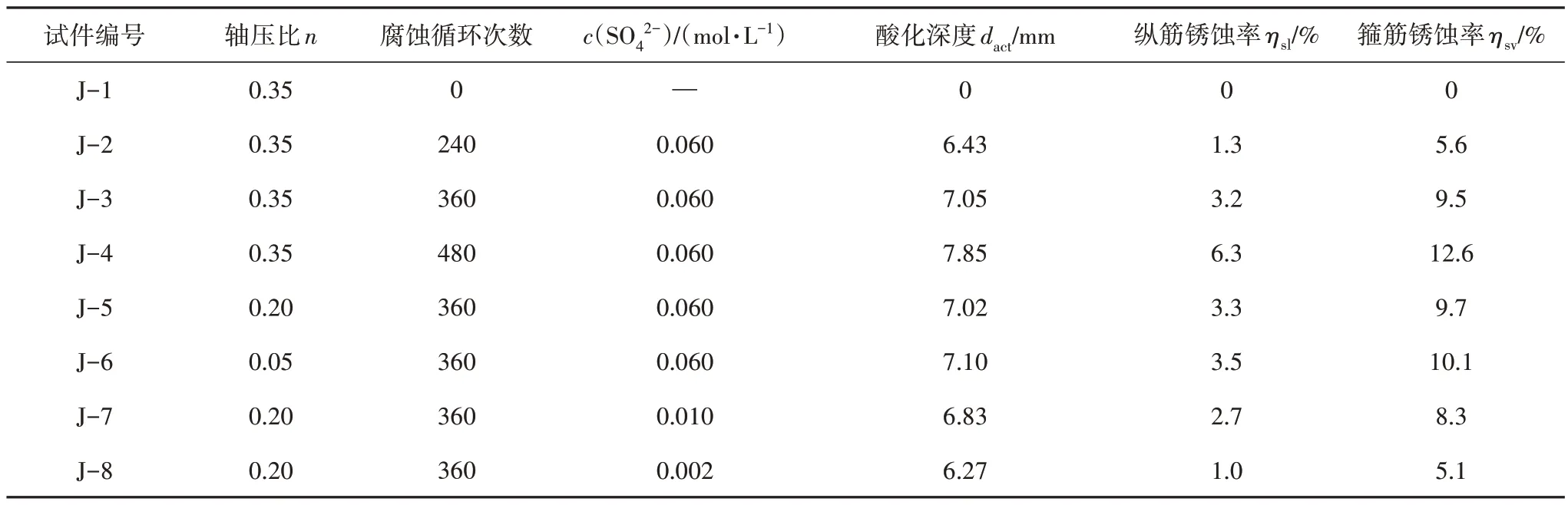

3.1 酸化深度与钢筋锈蚀率

试验加载完成后,采用“钻芯法”在节点核心区区域内取芯,并喷洒1%的酚酞溶液于芯样表面,继而量测酸化深度[10],见表1.而后,敲碎核心区的混凝土,截取该区域的箍筋及纵筋各3 根,并按规范要求[18],采用12%盐酸进行酸洗除锈,继而按式(2)计算钢筋锈蚀率ηs:

式中:g0和g1分别为未锈蚀和除锈后钢筋的质量.

为减小测量误差,以所截取纵筋和箍筋的锈蚀率均值作为试件相应类别钢筋的实际锈蚀率,其结果如表1 所示.由表1 可以看出,硫酸根离子浓度相同时,纵筋及箍筋的平均锈蚀率均随着腐蚀循环次数的增加而增大,且近似呈线性变化.腐蚀循环次数相同时,纵筋及箍筋的平均锈蚀率均随着硫酸根离子浓度的增加而呈非线性增大趋势.同时,在相同腐蚀循环次数和硫酸根离子浓度下,各试件纵筋锈蚀率明显小于箍筋锈蚀率,约为其20%~50%.分析其原因为:①箍筋距离混凝土外表面较近,因此相对于纵筋较早开始锈蚀.②钢筋锈蚀深度相同时,直径越大,锈蚀率越小,因此直径较小的箍筋,其锈蚀率大于直径较大的纵筋.

3.2 滞回性能

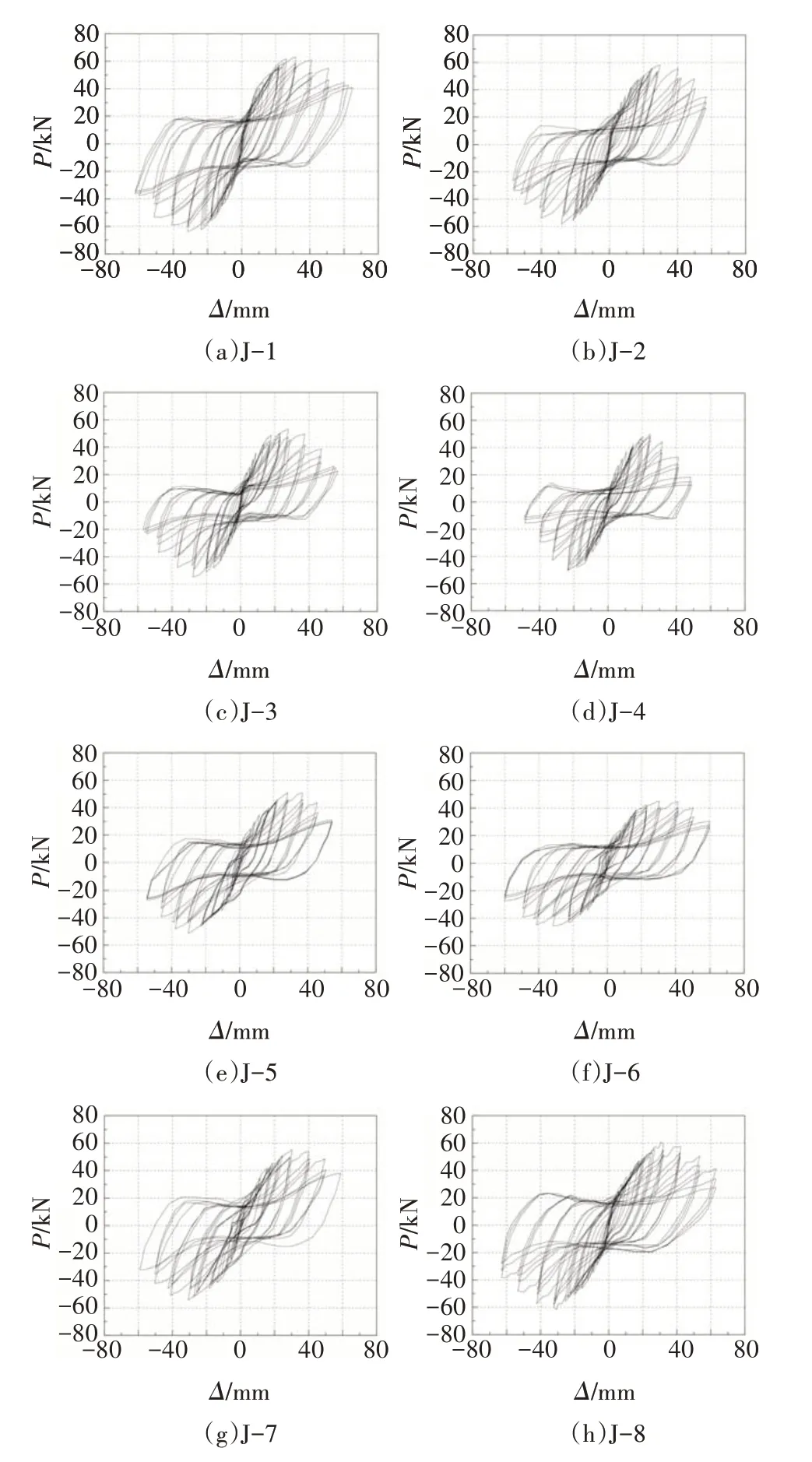

往复加载过程中,测得的节点顶部水平荷载与位移的关系即为试件的P-Δ滞回曲线,如图8所示.

由图8可以看出:

图8 试件滞回曲线Fig.8 Hysteretic curves of specimens

1)各试件滞回曲线具有一定的相似性.开裂前,滞回环近似为一条直线;开裂后,滞回环由直线逐渐转变为反S 形,其刚度发生退化,残余变形与滞回环面积不断增大;峰值后,滞回环产生明显的捏缩特征,形状亦由反S 形向Z 形转变,水平承载力显著下降,强度、刚度退化明显.

2)轴压比与硫酸根离子浓度相同时,随着腐蚀循环次数的增加,试件的承载力、滞回环面积及破坏时水平位移均逐渐减小,且滞回环的捏缩特征更明显.造成腐蚀试件抗震性能降低的原因为:①锈蚀钢筋的截面面积减小与力学性能退化;②酸雨腐蚀使得试件表面产生蜂窝孔洞,造成混凝土性能劣化;③钢筋锈蚀导致混凝土与钢筋间的黏结性能降低,从而削弱了混凝土与钢筋的协同工作能力.

3)腐蚀循环次数与硫酸根离子浓度相同时,轴压比越大的试件,其峰值荷载越大、峰值后柱顶水平荷载的下降速度越快、破坏时水平位移越小.分析其原因为:轴压比的增大能够推迟节点核心区剪切斜裂缝的出现并一定程度减缓斜裂缝的发展速度,从而减小试件截面损伤,使试件承载能力得到提高.但同时较大的轴压比也会增加斜压杆机构中的压应力,从而造成核心区混凝土较早斜向压溃,导致试件破坏时水平位移减小.

4)腐蚀循环次数与轴压比相同时,随着硫酸根离子浓度的增大,试件酸化深度越大,钢筋锈蚀程度越严重,因此,其滞回性能逐渐劣化,表现为峰值荷载、破坏时水平位移、滞回环饱满程度均不断减小,这与不同腐蚀循环次数试件的抗震性能劣化规律一致.

3.3 骨架曲线与特征点

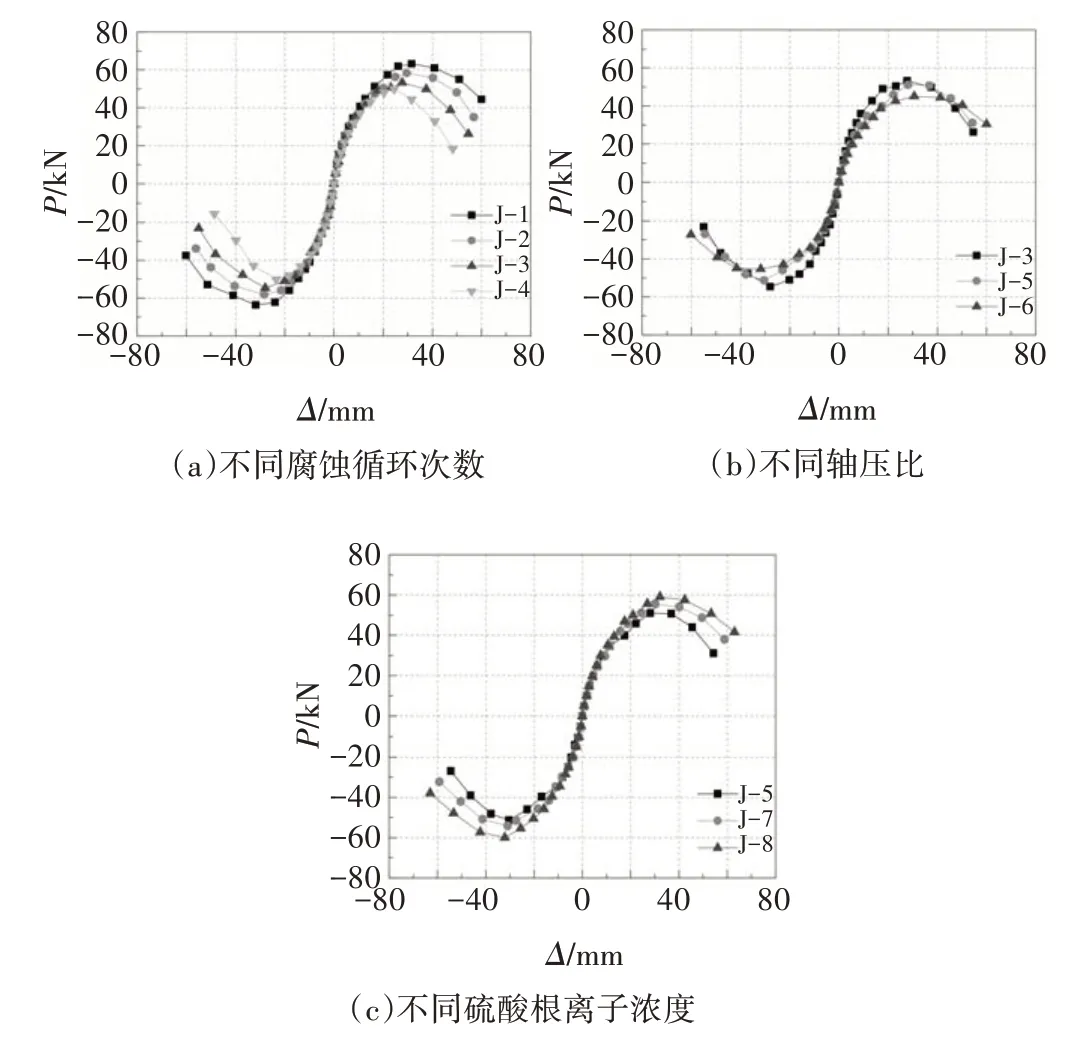

将滞回曲线各加载级第一圈循环的位移最大点相连即可得到试件骨架曲线[17],如图9所示.

图9 试件骨架曲线Fig.9 Skeleton curves of specimens

由于酸雨腐蚀的不均匀性,各试件骨架曲线表现出一定的非对称性,因此,取正负向骨架曲线的平均值作为平均骨架曲线,以此来标定特征点.其中,节点核心区混凝土开裂所对应点为开裂点,能量等值法[19]确定的点为屈服点,荷载最大点为峰值点,最大荷载85%所对应点为极限点.基于特征点参数,可按式(3)计算各试件的位移延性系数μ[17]:

式中:Δu、Δy分别为极限位移和屈服位移.

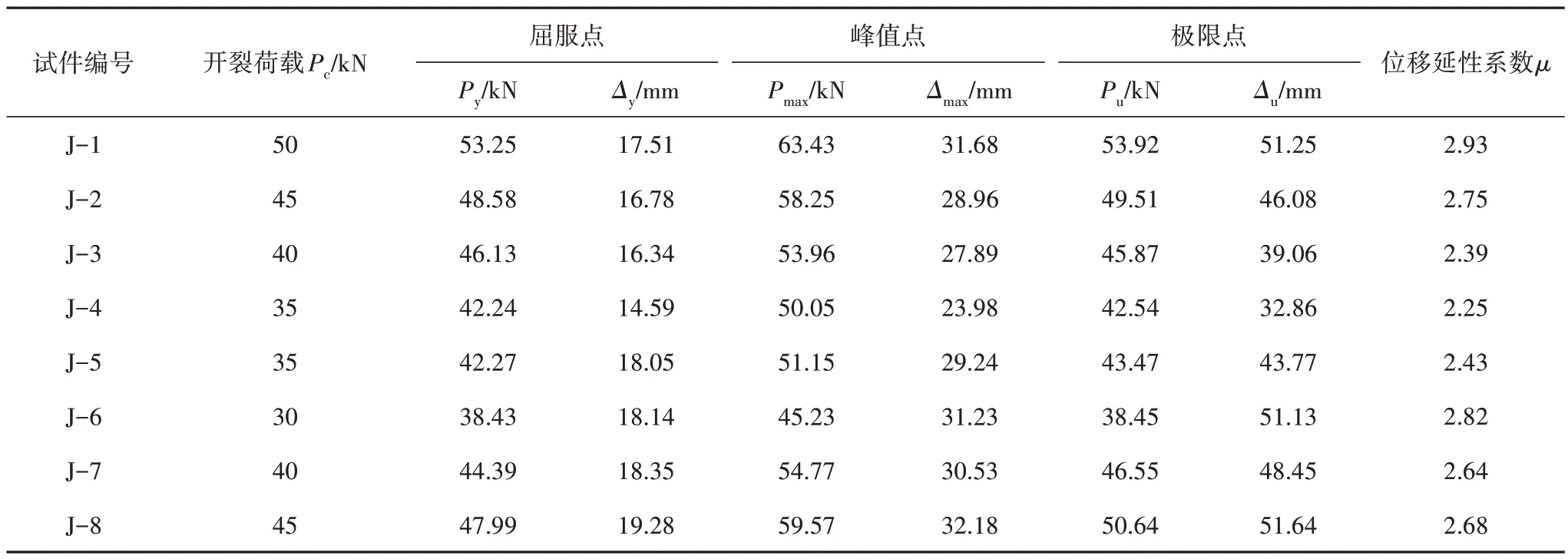

根据上述特征点定义及式(3),可计算各试件特征点参数与位移延性系数,如表3所示.

表3 骨架曲线特征点参数与位移延性系数Tab.3 Characteristic point parameters of skeleton curves and displacement ductility coefficient

由图9、表3可以看出:

1)开裂前,各试件骨架曲线近似为直线;开裂后,骨架曲线开始弯曲,斜率减小,表明试件刚度发生退化;峰值后,骨架曲线出现下降段,表明试件进入破坏阶段,承载能力开始降低.

2)轴压比与硫酸根离子浓度相同时,随着腐蚀循环次数的增加,各试件初始刚度变化不大.此外,腐蚀试件的骨架曲线整体被未腐蚀试件的骨架曲线所包围,其上升段较短,下降段较陡,承载能力和变形能力均较小,且随腐蚀循环次数增加而不断降低.如相较于未腐蚀试件J-1,腐蚀试件J-2、J-3、J-4 的峰值荷载分别降低了8.17%、14.93%、21.09%,延性系数分别减小了6.14%、18.43%、23.21%.

3)腐蚀循环次数与硫酸根离子浓度相同时,相较于轴压比较小的试件J-6(n=0.05),J-3(n=0.35)、J-5(n=0.20)的骨架曲线初始刚度分别提高33.51%、11.59%,原因为轴压比增大会使节点内梁筋在初期的黏结退化过程得到减缓,因此滑移所引起的柱顶总水平位移减小,即初始刚度会增大.同时,骨架曲线上升段变短,下降段变陡,承载能力增大,变形能力减弱,延性变差,表现为随着轴压比的增大,各特征点荷载值均逐渐增大,而位移值与延性系数均不断减小.

4)腐蚀循环次数与轴压比相同时,硫酸根离子浓度较大的试件,其骨架曲线整体被硫酸根离子浓度较小的试件所包围,且随着硫酸根离子浓度的增大,试件骨架曲线上升段变短,下降段变陡,特征点荷载值、位移值及位移延性系数均不断减小,表明试件承载力逐渐下降,延性变差.

3.4 剪切性能

本文节点破坏模式为“斜压型剪切破坏”.因此,有必要研究核心区的受剪性能.图10(a)为框架节点受力分析简图.其中,Vc为柱端截面剪力;Tbl、Tbr分别为节点左、右梁受拉侧纵筋所受拉力;Ccl、Csl、Ccr、Csr分别为左、右梁受压侧混凝土和纵筋所受压力.假定在地震作用下的框架结构梁柱反弯点处于构件的中点,且左、右梁端作用由梁端给节点的弯矩及剪力代替,并近似认为梁端受压区混凝土合力作用点与受压梁筋合力作用点在同一位置,则由图10(a)中平衡关系可知[12,20]:

式中:Vj为节点核心区剪力.

图10(b)为节点核心区剪切变形计算简图.由图可知[20]:

图10 节点核心区剪力与剪切变形计算简图Fig.10 Simplified method to determine shear force and deformation of joint core area

式中:γ为节点核心区剪切变形;δ1+δ′1、δ2+δ′2分别为节点核心区两对角线变形测量值.

若假定α1与α2相等,则按式(8)计算节点核心区剪切变形引起的节点柱顶水平位移Δs,并据此计算出该位移所占柱顶总水平位移的比例.

式中:H、L分别为节点试件高度和宽度.

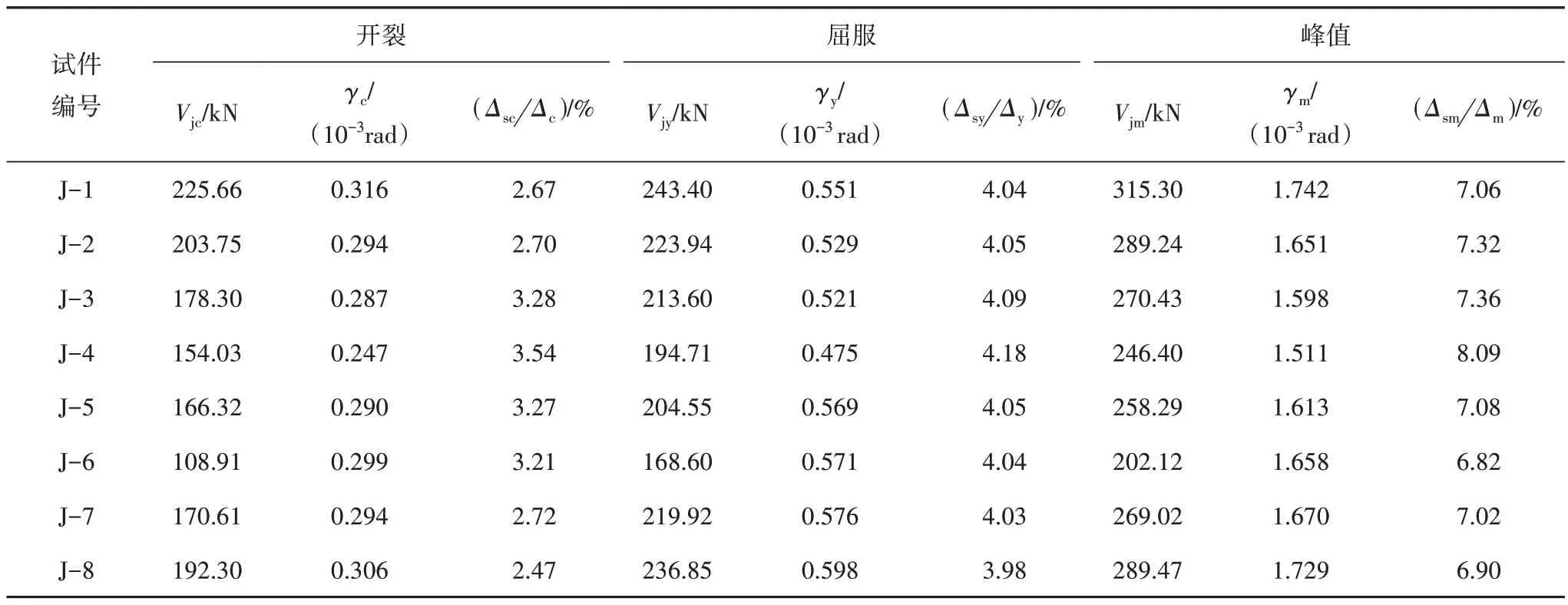

根据拟静力试验测得的柱顶水平荷载和相应位移以及节点核心区两对角线变形值,采用上述公式,计算得到各试件节点核心区在不同受力状态下的剪力和剪切变形,如表4 所示.其中,部分试件在最终破坏时,混凝土剥落面积较大,此时百分表已脱落,测得的数据失真,因此,极限点的数据未给出.

由表4可以看出:

表4 节点核心区受剪性能Tab.4 Shear properties of joint core area

1)随着加载的进行,节点核心区剪力、剪切变形及剪切占比均逐渐增大,表明试件剪切特征越来越明显.

2)轴压比与硫酸根离子浓度相同时,随着腐蚀循环次数的增加,节点核心区不同受力状态下的剪力与剪切变形均呈现减小趋势,而剪切占比则呈现增大趋势,分析原因可能为:酸雨腐蚀导致混凝土与钢筋力学性能劣化,而相对于梁柱弯曲破坏,核心区剪切破坏对混凝土与钢筋(尤其是箍筋)力学性能依赖性更强.

3)腐蚀循环次数与硫酸根离子浓度不变时,随着轴压比的增加,节点核心区不同受力状态下的剪力与剪切占比呈增大趋势,剪切变形呈减小趋势,这是由于轴压比在一定程度上增大可减缓试件剪切斜裂缝的发展,因此剪切变形减小.同时,其增大亦会减慢节点内梁筋的黏结退化过程,致使梁筋滑移减小,从而可能造成滑移变形减小幅度大于剪切变形减小幅度,则剪切占比增大.

4)腐蚀循环次数与轴压比不变时,随着硫酸根离子浓度的增加,试件酸雨腐蚀程度加重,节点核心区剪力、剪切变形及剪切占比变化规律与改变腐蚀循环次数一致.

3.5 受剪承载力阈值

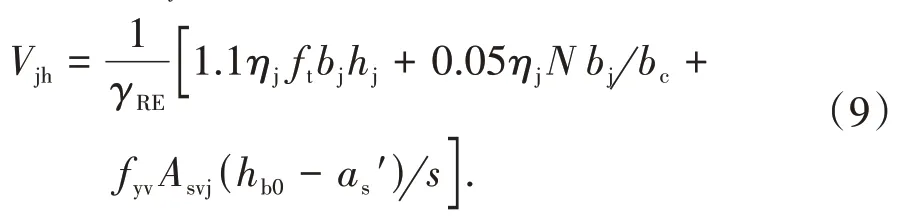

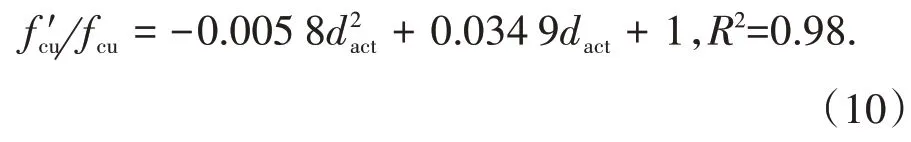

根据抗震规范[21],RC 框架梁柱节点的抗震受剪承载力阈值Vjh按式(9)计算.

式中:γRE为承载力抗震调整系数;ηj为正交梁约束影响系数,取1.0;N为轴压力;Asvj为核心区内同一截面箍肢总截面积;hb0为梁截面有效高度;为梁受压钢筋合力点至截面近边的距离;s为核心区内箍筋间距.

考虑到本文未研究酸雨腐蚀后材料力学性能的退化规律,因此,参考与本文腐蚀方法及腐蚀溶液相同的文献[2],可得混凝土立方体抗压强度fcu与酸化深度dact的关系如下:

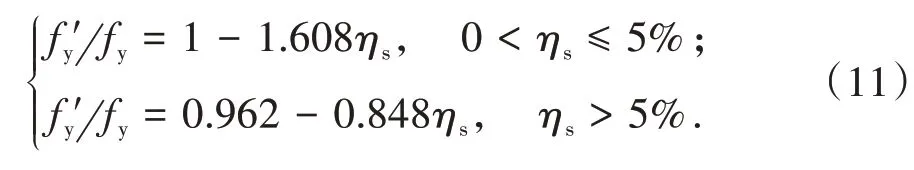

此外,锈蚀钢筋屈服强度为[22]:

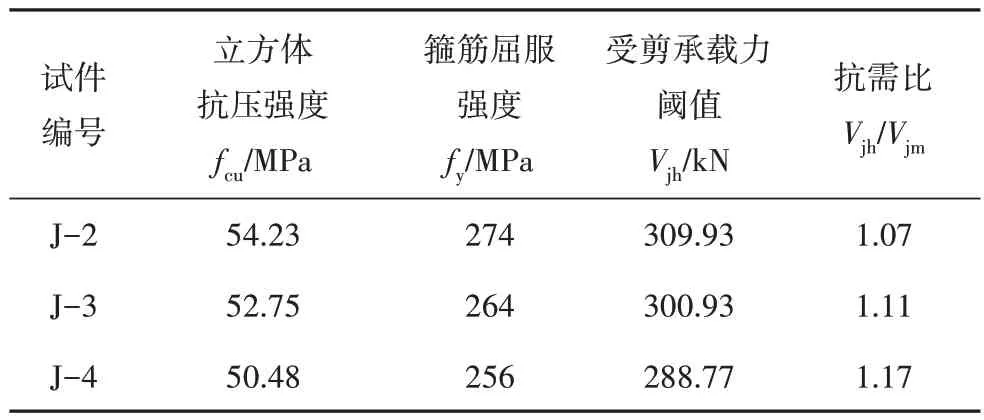

结合式(9)~(11),可得不同酸雨腐蚀程度试件J-2~J-4的抗震受剪承载力阈值,如表5所示.由表5可知,酸雨腐蚀后钢筋混凝土框架节点的核心区最大剪力仍小于规范计算的抗震受剪承载力阈值,即承载力能满足我国现行抗震设计规范要求.

表5 抗震受剪承载力阈值Tab.5 Threshold seismic shear capacity

4 损伤演化规律

结构的抗震性能是结构破坏过程的表述,而破坏本质上就是损伤演变的体现.因此,为进一步定量化揭示腐蚀RC 节点的抗震性能退化规律,有必要分析其损伤演化过程.

采用损伤指数D量化节点试件在加载过程中的损伤性能,其表达式为[23]:

式中:α、c分别为组合系数和试验参数;M为构件破坏时的循环次数;δmax,i为第i个加载循环的最大变形;δy和δu分别为单调荷载作用下的屈服位移和极限位移;Ej为第j个加载循环的滞回耗能;Fy为屈服荷载.

对于式(12),有如下规定:构件屈服前,每个加载循环的最大变形δmax,i均等于屈服位移δy,即忽略变形损伤,仅考虑耗能损伤.屈服后,当构件第i+1次加载循环的最大位移不大于前i次加载循环经历的最大位移时,忽略此次加载循环的变形损伤,仅考虑耗能损伤.由于对上述加载循环最大变形的考虑,该模型能反映加载制度对损伤的影响,使损伤描述更符合试验破坏过程,因此在理论上较为合理.

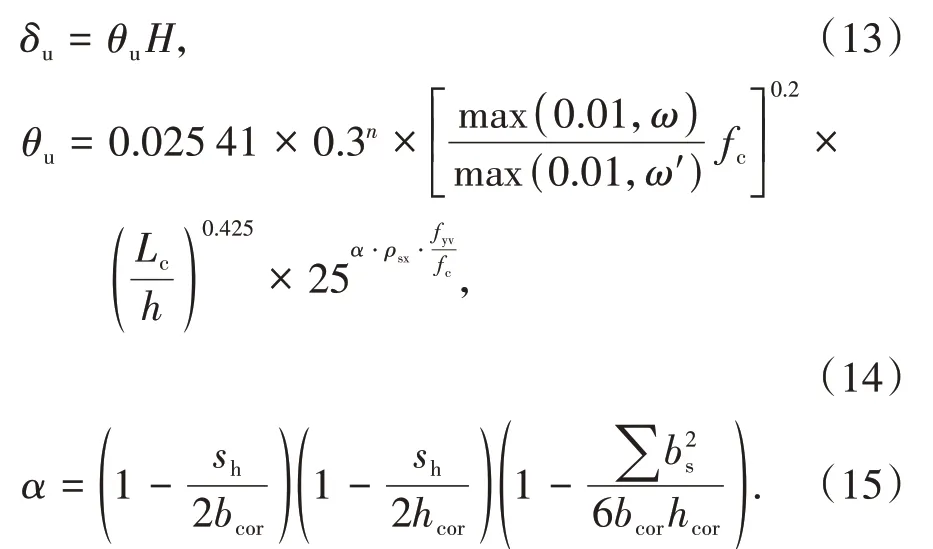

试件屈服前,损伤发展较慢,因此认为单调加载与往复加载下的屈服位移近似相等.试件破坏时,损伤已充分发展,此时往复加载下的极限位移比单调加载下的小[24],不能假定二者相等.因此,参考文献[25],将节点在单调荷载作用下的极限位移δu定义为柱破坏时的层间位移角与节点所在层层高的乘积:

式中:θu为柱破坏时的层间位移角,按式(14)、式(15)计算[26];H为层高,即节点上、下柱反弯点间的距离;Lc为柱计算长度;h为柱截面高度;α为箍筋约束系数;ρsx为平行于加载方向的柱面积配箍率;sh为箍筋间距;bcor、hcor分别为柱截面宽度和高度方向上最外侧箍筋的中心线距离;bs为柱截面相邻纵筋间距.

对于腐蚀试件,本文假定在单调荷载和往复荷载作用下,随着腐蚀循环次数、轴压比、硫酸根离子浓度的变化,构件力学性能劣化规律一致.腐蚀循环次数与硫酸根离子浓度均可用纵筋锈蚀率ηsl表征,因此,基于表3 中各试件的极限位移,采用多元拟合并考虑边界条件,可得:

基于式(13)~式(16),计算得到各试件在单调荷载作用下的极限位移,如表6所示.

参考文献[27],对于钢筋混凝土构件,权重系数α取0.25.则试验参数c可通过试件破坏时,损伤指数D=1反演推出.各试件的试验参数如表6所示.

表6 试件损伤模型参数Tab.6 Damage model parameters of specimens

以功比系数Iw作为试件的加载历程指标[25],按式(17)计算:

式中:Δi、Pi分别为第i次加载循环时的最大位移与相应荷载;Py、Δy分别为屈服荷载和屈服位移;m为总循环次数.

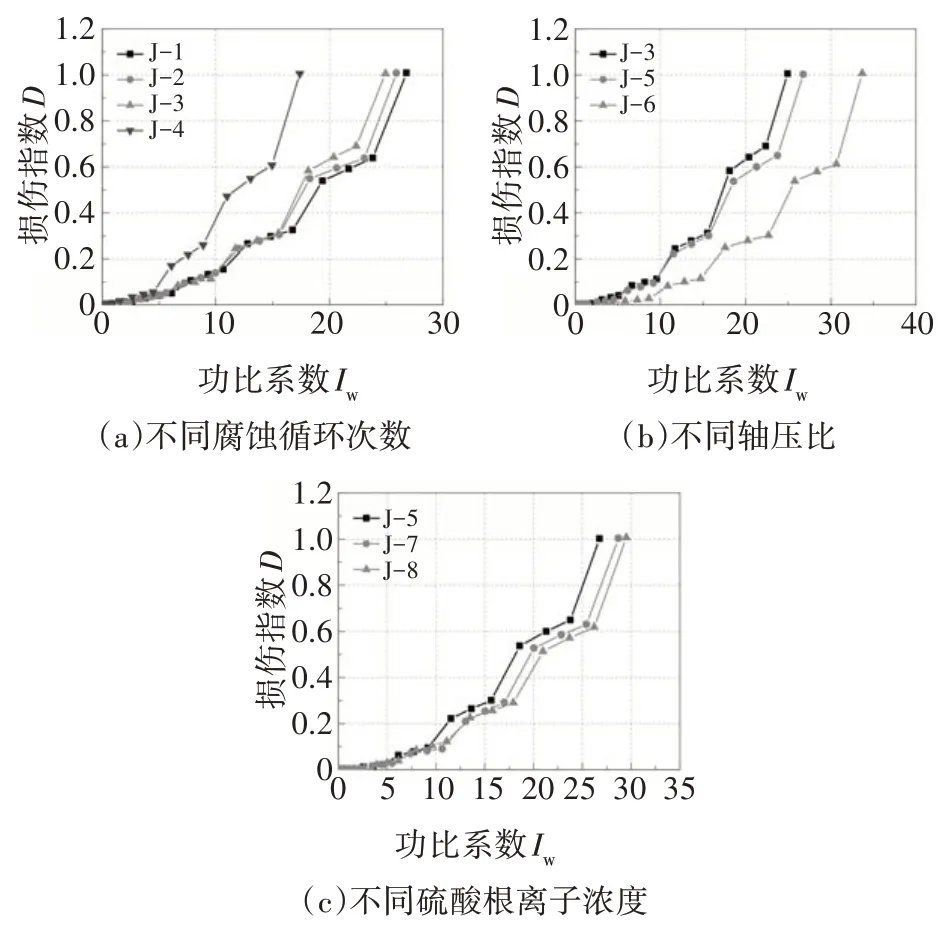

基于上述分析,各试件在往复荷载作用下的损伤演化过程如图11所示.由图11可以看出:

图11 试件累积损伤曲线Fig.11 Cumulative hysteretic energy dissipation of specimens

1)各试件加载初期,损伤接近于0;屈服后(Iw>3),开始产生较明显损伤,并形成具有一定斜率的加载级“平台”.随着加载的进行,各试件损伤发展速度越来越快,表现为“平台”段斜率越来越大,同时相邻“平台”间的损伤指数差值亦呈增大趋势.

2)轴压比与硫酸根离子浓度不变时,随着腐蚀循环次数的增加,试件损伤发展加快,表现为腐蚀循环次数越大的试件,其相同功比系数下的损伤指数越大,同一加载级的“平台”段越陡,相邻“平台”间的损伤指数差值越大.

3)腐蚀循环次数与硫酸根离子浓度不变时,具有较大轴压比的试件,其损伤指数、“平台”段斜率和相邻“平台”间的损伤指数差值均大于轴压比较小的试件.上述现象表明,随着轴压比的增大,试件的损伤程度逐渐增大,损伤发展速度不断加快.

4)腐蚀循环次数与轴压比不变时,随着硫酸根离子浓度的增加,试件腐蚀程度越大,相同功比系数下,损伤指数越大,表明损伤发展速度越快.

5 结论

1)随着腐蚀循环次数与硫酸根离子浓度的增加,RC 节点试件表面侵蚀孔洞、析出结晶、骨料外露等腐蚀现象愈加严重,梁端弯曲裂缝与核心区剪切裂缝出现较早且发展较快,但腐蚀后核心区最大剪力仍小于规范计算的抗震受剪承载力阈值;随着轴压比的增大,试件核心区剪切裂缝出现较晚且发展较慢.

2)随着腐蚀循环次数与硫酸根离子浓度的增大,节点承载能力、变形能力、耗能能力逐渐变差,而核心区剪切占比则增大;随着轴压比的增大,节点承载能力及核心区剪切占比均不断增大,但变形能力减弱.

3)酸雨腐蚀与轴压比均对试件损伤发展有较大影响,即随着腐蚀循环次数、轴压比与硫酸根离子浓度的增加,试件损伤发展速率越来越大,因而其破坏过程越来越短.