垃圾焚烧厂协同焚烧污泥的工艺研究

乔 旭

(上海康恒环境股份有限公司,上海 201703)

现有垃圾焚烧厂可以协同焚烧污泥,利用厂区的蒸汽、烟气等热量为污泥预处理提供热源,从而有效降低污泥处置的投资费用和运行费用。国内生活垃圾协同处置污泥项目的主要工艺为干化污泥入炉焚烧,如发电厂协同焚烧干化污泥(含水率40%),此工艺在一定程度上实现污泥减量化及无害化,但处置过程容易产生二次污染,安全性差,因此大规模应用受到限制。

近年来,新兴的污泥低温炭化技术以投资少、能耗低等优势,在行业内得到广泛关注和迅速发展。目前,国外污泥低温炭化技术十分成熟,而国内污泥低温炭化技术处于起步阶段,该领域主要依赖国外技术。毛彦霞等介绍污泥炭化技术的基本原理及国内外污泥炭化技术的研究进展,提出低温炭化物具有微臭、低自燃性、高热值等优点,可作为混合燃料使用。然而,现阶段,垃圾焚烧厂协同焚烧低温炭化污泥的工艺及其燃烧特性鲜有报道。本文结合机械炉排式焚烧炉焚烧技术,重点讨论生活垃圾与干化污泥、低温炭化污泥协同焚烧的工艺特点,通过计算对比分析掺烧干化污泥和掺烧低温炭化污泥对垃圾焚烧特性的影响,以期为垃圾焚烧厂协同处理污泥提供参考。

1 材料与方法

1.1 材料

本文以我国南方某城市为例,将其垃圾组分检测数据作为分析对象,采样日期为2019年12月。参照《生活垃圾采样和分析方法》(CJ/T 313—2009),合理进行生活垃圾采样和分类;样品用鼓风恒温烘箱在105 ℃干燥至恒重,通过称量测定其含水率;工业分析中,灰分、挥发分、固定碳用马弗炉测定;热值用微电脑热量计测定。参考《元素分析仪分析方法通则》(JY/T 0580—2020),硫、碳、氢、氮等元素用元素分析仪测定,氧元素含量由差值法计算得到。参考《离子色谱分析方法通则》(JY/T 0575—2020),氯离子用离子色谱仪测定。

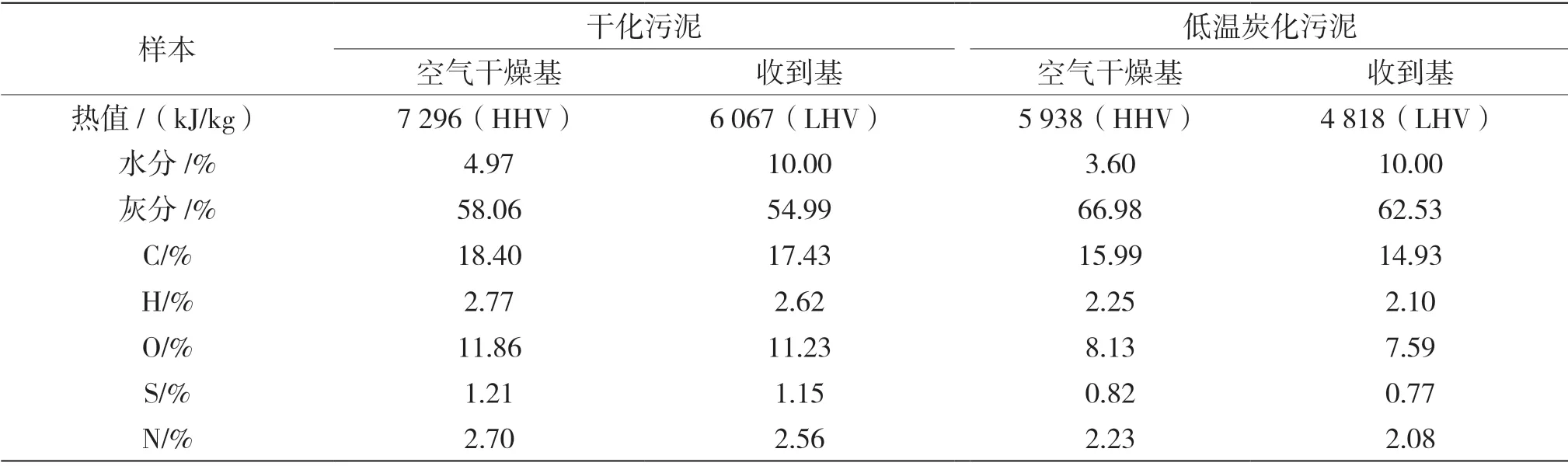

经测定,原生垃圾低位热值(LHV)约为5 270 kJ/kg,垃圾进入储料坑后,进行5 ~7 d 的熟化,渗滤析出比例按20%考虑,垃圾热值有一定的上升空间,入炉垃圾低位热值约为7 235 kJ/kg,如表1 所示。马文博通过试验手段测得干化污泥和低温炭化污泥的组分,如表2 所示。

表1 垃圾成分分析(收到基)

表2 污泥成分对比分析

1.2 研究方法

下面以600 t/d 处理规模的生活垃圾焚烧系统为例,介绍两种协同焚烧污泥的工艺路线,分析当前垃圾热值条件下掺烧干化污泥时垃圾焚烧锅炉的燃烧特性和掺烧低温炭化污泥时垃圾焚烧锅炉的燃烧特性。设计参数如下:余热锅炉选用中温次高压(450 ℃,6.4 MPa),污泥入炉掺烧比例、含水率均为10%,过量空气系数为1.6,省煤器出口烟温为190 ℃。根据污泥和生活垃圾掺烧比例进行计算,得到入炉燃料特性,如表3 所示。其中,工况1 为生活垃圾单独焚烧(600 t/d),工况2为生活垃圾与干化污泥协同焚烧,工况3 为生活垃圾与低温炭化污泥协同焚烧。

表3 入炉燃料性质(收到基)

1.3 工艺路线

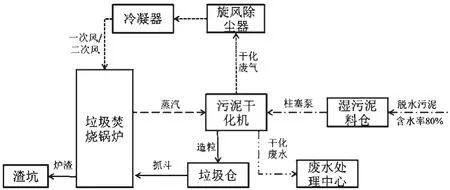

1.3.1 垃圾焚烧厂协同焚烧干化污泥工艺

垃圾焚烧厂协同焚烧干化污泥是指污泥经过干化处理后与垃圾混合焚烧。根据热介质与污泥接触方式,该工艺可分为三种,即直接加热式、间接加热式和直接-间接联合式,主要工艺流程如图1 所示。污泥首先经机械脱水至含水率80%,储存在湿污泥料仓,再通过柱塞泵送入污泥干化机进行干化处理。利用热介质(蒸汽等)直接或间接加热污泥,使污泥中全部水分或部分水分蒸发。干化后的污泥含水率降低、热值升高,经造粒后送至垃圾坑,与生活垃圾充分混合后共同入炉燃烧,彻底分解污泥中的有机物和有害成分,达到减量化、无害化的处理目的。污泥干化过程释放的废气经过旋风除尘器、冷凝器处理后可作为焚烧锅炉一次风或二次风,干化废水送入废水处理中心。此工艺需要消耗大量能源,干化过程有粉尘爆炸和自燃的风险,还会释放大量臭气,对环境造成二次污染。

图1 垃圾焚烧厂协同焚烧干化污泥的工艺流程

1.3.2 垃圾焚烧厂协同焚烧低温炭化污泥工艺

垃圾焚烧厂协同焚烧低温炭化污泥是指污泥经过低温炭化处理后与垃圾混合焚烧,工艺流程如图2所示。

图2 垃圾焚烧厂协同焚烧低温炭化污泥的工艺流程

暂存在湿污泥料仓的含水率80%污泥利用加压泵加压至6 ~10 MPa,然后送入污泥低温炭化机。炭化前污泥无须干化,利用垃圾焚烧厂产生的烟气(300 ~400 ℃)加热污泥,使污泥中的有机物充分裂解,污泥中的水分和固体分离,而有利用价值的炭质得到保留,形成裂解液。裂解液冷却后进行机械脱水,在垃圾坑储存5 ~7 d,污泥含水率可降至小于10%,最终通过焚烧实现污泥的减量化、无害化处置。产生的废水进入废水处理中心,炭化后的废气通过烟气净化系统处理达标后排放。

污泥炭化是基于对污泥细胞结构的分解,释放细胞内的水分,污泥具有高分散性、多相性和聚结不稳定性,在热作用下,其物理结构遭到破坏。其技术特点是污泥改性后脱水性能大大提高。垃圾焚烧厂协同焚烧低温炭化污泥,仅通过机械方法即可将污泥中75%的水分脱出。污泥在上述工艺流程中通过特种泵和管道输送,这样不但节省大量的输送成本,而且操作简单、输送效率高。低温炭化后的污泥极易脱水,整个生产过程产生的废气较少,能够有效地避免环境的二次污染。

2 结果与讨论

2.1 掺烧污泥对焚烧锅炉的影响

干化污泥和低温炭化污泥分别与生活垃圾掺烧时对焚烧锅炉的影响如表4 所示。工况1、工况2 和工况3 的焚烧特性数据显示,锅炉蒸发量呈减小趋势,锅炉整体效率无明显变化,而炉渣量和飞灰量逐渐增加。对比工况1 与工况2,掺烧干化污泥后,锅炉蒸发量减少约2.2%,炉渣和飞灰均增加约17.4%;工况3 与工况2 相比,锅炉蒸发量减少约2.1%,炉渣和飞灰变化幅度较小,均增加约3.2%。

表4 掺烧污泥对焚烧锅炉的影响

掺烧污泥对焚烧锅炉稳定运行产生一定的负面效应。飞灰量增加会加剧锅炉换热管束的积灰程度,降低受热面的传热效率,缩短受热面寿命,因此设计时应适当加大余热锅炉的管束节距和受热面面积,采用高效清灰系统。另外,由于热值降低和未完全燃烧损失增大,锅炉有效吸收热减少导致锅炉蒸发量和锅炉效率均下降。相对于干化污泥而言,掺烧低温炭化污泥对焚烧锅炉提出更高的设计和运行要求。

2.2 掺烧污泥对锅炉出口烟气成分的影响

污泥的加入使入炉燃料成分发生变化,其对锅炉出口处烟气成分的影响如表5 所示。由表5 可得,工况1、工况2、工况3 的锅炉出口烟气量依次减少,CO、HO、N体积浓度相似。与工况1 相比,工况2、工况3 锅炉出口SO、NO污染物浓度均大幅度增加,SO分别增加106.3%、74.7%,NO分别增加42.0%、34.1%。对比工况2 和工况3,后者SO污染物浓度下降约15.3%,NO污染物浓度下降约4.0%。与干化污泥相比,污泥炭化后含有更少的S、N 元素,在相同焚烧条件下转化的烟气污染物浓度更低,烟气指标较易控制,各类烟气净化消耗品减少,更有利于垃圾焚烧厂长期运行。

表5 掺烧污泥对锅炉出口烟气成分的影响

2.3 能耗及发电量分析

污泥干化通常需要将其加热至大于100 ℃,水分蒸发过程需要吸收大量热量,污泥低温炭化技术通过加压方式使得污泥水分无蒸发过程。以本项目设计条件为基础,在污泥处理量和含水率相同的条件下,污泥干化所需能量折合约2 036 kJ/t 湿污泥(含水率80%),污泥低温炭化所需能量折合约986 kJ/t湿污泥(含水率80%),后者运行能耗比前者减少约51.6%,污泥低温炭化技术极大地节省污泥预处理成本。

从发电量角度来看,垃圾单独焚烧、垃圾掺烧干化污泥与垃圾掺烧低温炭化污泥时,平均吨物料发电量分别为538.5 kW·h/t、528.6 kW·h/t 和518.2 kW·h/t。随着污泥的加入,入炉物料热值降低,平均吨物料发电量逐渐减少。与干化污泥相比,掺烧低温炭化污泥的吨物料发电量仅降低2%,说明垃圾焚烧厂掺烧干化污泥和低温炭化污泥的吨物料发电量无明显差别。

3 结论

本文结合机械炉排式焚烧炉焚烧技术,着重介绍两种垃圾与污泥协同焚烧工艺,通过计算对比分析掺烧干化污泥和掺烧低温炭化污泥对垃圾焚烧特性的影响。研究表明,掺烧污泥对焚烧锅炉稳定运行产生一定的负面效应。加入污泥焚烧后,锅炉蒸发量呈减小趋势,锅炉整体效率无明显变化,而炉渣量和飞灰量逐渐增加。与干化污泥相比,掺烧低温炭化污泥的锅炉蒸发量减少约2.1%,炉渣和飞灰变化幅度较小,均增加约3.2%。与垃圾单独焚烧相比,掺烧污泥后,锅炉出口SO、NO污染物浓度均大幅度增加,SO分别增加106.3%、74.7%,NO分别增加42.0%、34.1%。对比掺烧干化污泥和掺烧低温炭化污泥,后者SO污染物浓度下降约15.3%,NO污染物浓度下降约4.0%。污泥低温炭化过程所需的能耗比干化过程减少约51.6%,平均吨物料发电量仅降低2%,表明污泥低温炭化能够明显降低运行成本。污泥低温炭化技术为垃圾焚烧厂协同焚烧污泥提供一种新途径,具有高效、快速和减量化彻底的优点,可解决现有干化污泥协同焚烧系统投资高、运行维护费用高以及污泥转移过程中引起的泄漏等问题。从安全性、环保性、经济性等方面综合考虑,垃圾焚烧厂协同焚烧低温炭化污泥的优势明显,其具有重要的市场应用价值。