再生骨料混凝土改性研究

王超宇 王子阳 管少杰 张启民 陕西理工大学土木工程与建筑学院

1 前言

随着时代进步和城市化建设的进展,拆迁征地遗留下来的废旧混凝土带来的二次污染和资源浪费,已经是迫在眉睫,基于原生骨料的相对有限性和推进可持续发展的潮流,对废弃混凝土的再利用研究已经成为混凝土和环境科学等研究领域的热点。再生骨料大多来源于旧有建筑物拆除产生的混凝土,强度等级普遍偏低,对再生骨料的研究将随着再生混凝土的应用而越来越重要。

本文以废弃混凝土骨料作为研究对象,通过掺入不同比例的秸秆灰,研究再生骨料混凝土力学性能,意在为配制再生混凝土提供必要的试验数据。

近年来,世界上有些学者对再生骨料混凝土二次利用进行了研究,再生骨料混凝土在部分工程中得以应用。由于再生骨料混凝土自身的特性,再生骨料与天然骨料有所区别,与天然骨料相比,再生骨料在性能方面存在不同程度的降低,其应用范围受到一定限定。

针对上述问题,王东旭等研究了陶瓷再生粗骨料混凝土力学性能,指出陶粒可以提高再生骨料混凝土的抗压、抗劈裂强度;杨鲁等研究了再生骨料替代率对混凝土性能的影响;张萌研究了石墨烯混凝土的制备与性能,指出石墨烯可以提高再生骨料混凝土的抗压和劈裂强度等,均取得了一定的研究成果。

在之前学者的研究基础上,本试验旨在研究秸秆灰掺量为1%、3%、5%、7%、9%、11%对再生骨料混凝土的抗压强度的影响,为配制高性能的绿色再生骨料混凝土提供依据和参考。

2 试验原材料

2.1 再生骨料

本次试验的再生骨料来源于实验室结构试验的梁构件废弃物,其强度为C30 的碎石混凝土,结构试验破坏后的混凝土试件经人工破碎过筛后分为5mm~20mm 的连续级配,其中16mm~19mm,累计筛余5%;9.5mm~16mm 累计筛余65%;4.75mm~9.5mm,累计筛余100%。三种粒径的再生粗骨料进行试验研究,其基本性能:堆积密度1220.74kg/m3,压碎指标17.62%,1h吸水率0.865%。

2.2 原生骨料

试验用原生粗骨料为5mm~20mm 碎石,试验采用5mm~20mm 的连续级配,其中16mm~19mm,累计筛 余5%;9.5mm~16mm 累计筛余65%;4.75mm~9.5mm,累计筛余100%;试验用细骨料为河砂,细度模数为2.48中砂,级配良好。

2.3 其他原料

试验采用P.O42.5普通硅酸盐水泥,水泥细度、烧失量、安定性、凝结时间、强度均符合规定;

水为普通自来水;

石墨烯溶液:试验采用经过改性处理的浓度为0.1g/L的石墨烯溶液;

秸秆灰是将水稻秸秆燃烧后的灰质进行过筛而成。

3 试验方案与结果分析

3.1 试验方案

由于再生骨料的组成包括了原有骨料、表面附有水泥浆体的骨料和少量水泥石,使再生粗骨料外观棱角较多、不规则,表面异常粗糙;小粒径骨料比大粒径骨料的粗糙程度要大,吸水率比天然骨料大,试验时需要考虑附加用水量问题;石墨烯纳米颗粒的尺寸小于100nm,可填充混凝土中水泥石部分的微孔,能够提高混凝土密实性;由于石墨烯本身具有憎水性,分散性较差,很难保证掺入混凝土中的均匀性,试验采用石墨烯溶液可以在一定程度上解决了这一问题,考虑石墨烯成本及颗粒过细问题,试验各组均按0.8%掺入。

秸秆灰富含无机物,尤其是其中活性SiO2和Al2O3的含量较高,理论上可以替代部分水泥作为胶凝材料,可以更好地起到凝结作用。为了探究秸秆灰的最佳掺量,本次试验选用的秸秆灰掺量为1%、3%、5%、7%、9%、11%六个水平。

本次试验混凝土配合比的设计方法依据JGJ 55—2011《普通混凝土配合比设计规程》进行,采用再生骨料以取代率为25%取代天然碎石,固定掺入0.8%石墨烯用以提高混凝土的密实性,通过掺入秸秆灰为1%、3%、5%、7%、9%、11%设计强度为C30混凝土,坍落度为120mm,水胶比为0.6,配合比为水泥∶砂∶石∶水=1∶2.13∶3.50∶0.6。

试验采用人工拌合的方法进行配制,按照配比称量各种材料,现将再生骨料加入附加用水量进行预拌合,再与天然骨料混合均匀,其余与普通混凝土拌合一致,使用150mm×150mm×150mm 标准试件进行成型,养护的条件为自然养护,试件按照GB/T 50081—2019《混凝土物理力学性能试验方法标准》测试7d、28d的抗压强度。

3.2 结果分析

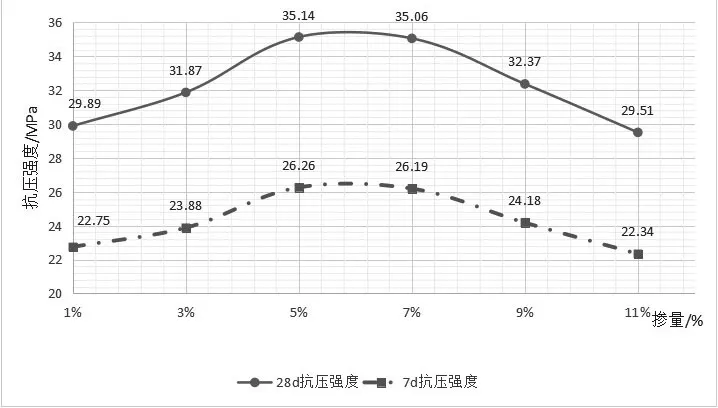

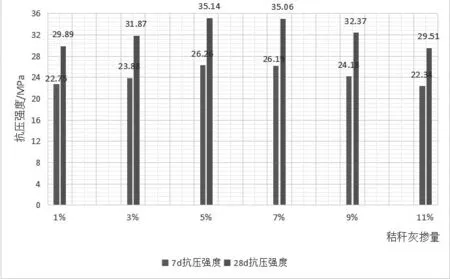

本试验的试验结果如表1、图1、图2所示。

图1 7d、28d抗压强度

图2 同一掺量下7d、28d抗压强度对比图

根据表1、图1 分析,随着秸秆灰掺量的增加,再生骨料混凝土7d 抗压强度先增加后减小,根据图1拟合分析,估计在6%附近达到极值,极值大于26.26MPa。其中,秸秆灰掺量在1%~5%范围内,随秸秆灰掺量的增加,再生骨料混凝土7d 抗压强度提升明显;当秸秆灰掺量在5%~7%区间时,随秸秆灰掺量的增加,再生骨料混凝土7d抗压强度几乎无变化,且维持在较高水平;当秸秆灰掺量大于7%后,随秸秆灰掺量的增加,再生骨料混凝土7d 抗压强度下降明显。

根据表1、图1 分析,随着秸秆灰掺量的增加,再生骨料混凝土28d 抗压强度先增加后减小,根据图1拟合分析,估计在6%附近达到极值,极值大于35.14MPa。其中,秸秆灰掺量在1%~5%范围内,随秸秆灰掺量的增加,再生骨料混凝土28d抗压强度提升明显;当秸秆灰掺量在5%~7%区间时,随秸秆灰掺量的增加,再生骨料混凝土28d 抗压强度几乎无变化,且维持在较高水平;当秸秆灰掺量大于7%后,随秸秆灰掺量的增加,再生骨料混凝土28d抗压强度下降明显。

表1 不同掺量秸秆灰的再生骨料混凝土强度指标

根据表1、图1 分析,秸秆灰掺量从1%增加到3%,再生骨料混凝土7d 抗压强度提高4.97%,28d 抗压强度提高6.62%;秸秆灰掺量从3%增加到5%,再生骨料混凝土7d抗压强度提高9.97%,28d抗压强度提高10.26%。从整体来看,秸秆灰掺量从1%增加至最佳掺量6%,再生骨料混凝土7d抗压强度提高大于15.43%,28天抗压强度提高大于17.56%,秸秆灰对再生骨料混凝土后期的抗压强度作用效果更为明显,长时间的养护更有利于秸秆灰中的活性物质发挥作用,增强其凝结作用。秸秆灰掺量从6%增加到11%,再生骨料混凝土7d、28d抗压强度均降低,且在此范围内秸秆灰对再生骨料混凝土28d 抗压强度的削弱效果比7d更明显。

根据图2 分析,秸秆灰在1%掺量条件下,28d 抗压强度比7d抗压强度提高31.4%;秸秆灰在3%掺量条件下,28d 抗压强度比7d 抗压强度提高33.5%;秸秆灰在5%掺量条件下,28d 抗压强度比7d 抗压强度提高33.8%;秸秆灰在7%掺量条件下,28d 抗压强度比7d 抗压强度提高33.9%;秸秆灰在9%掺量条件下,28d 抗压强度比7d 抗压强度提高33.9%;秸秆灰在11%掺量条件下,28d抗压强度比7d抗压强度提高32.1%。秸秆灰掺量在1%和11%时,再生骨料混凝土的7d~28d 抗压强度增长值较小;而秸秆灰掺量在3%、5%、7%、9%时,再生骨料混凝土的7d~28d 抗压强度增长值较大,但整体上再生骨料混凝土的7d~28d抗压强度增长值差别不大。

经分析,试验结果的原因是:秸秆灰中富含无机物,尤其是其中活性二氧化硅和三氧化二铝的含量可以高达到55%以上,可以替代一部分水泥作为胶凝材料,且可以更好地起到凝结作用,使再生骨料混凝土抗压强度提高。但秸秆灰由于是由秸秆燃烧而成,其中可能存在燃烧不完全等各类杂质,并且秸秆灰吸水性较强,当掺量过多时,这些杂质可能会对再生骨料混凝土的性能产生负面影响,也会使再生骨料混凝土和易性变差,从而不利于性能的发挥,使再生骨料混凝土抗压强度下降。

综上分析:在试验范围内,秸秆灰掺量对再生骨料混凝土7d、28d 抗压强度影响趋势大体相同,抗压强度先增加后减小,掺量为6%附近是最佳掺量,7d强度超过26.26MPa,28d强度超过35.14MPa。

4 试验结论

(1)秸秆灰掺量在1%~5%范围内,随秸秆灰掺量增加,再生骨料混凝土7d、28d抗压强度提高;秸秆灰掺量在7%~11%范围内,随秸秆灰掺量增加,再生骨料混凝土7d、28d 抗压强度降低;当秸秆灰掺量为5%~7%时,再生骨料混凝土7d、28d抗压强度处于较高水平。

(2)对于再生骨料混凝土抗压强度而言,秸秆灰的最佳掺量在为6%左右,此时,再生骨料混凝土7d抗压强度大于26.26MPa,28d 抗压强度大于35.14MPa。

(3)秸秆灰掺量从1%增加至最佳掺量6%,再生骨料混凝土7d 抗压强度提高大于15.43%,28d 抗压强度提高大于17.56%,秸秆灰对再生骨料混凝土后期的抗压强度作用效果更为明显,长时间的养护更有利于秸秆灰中的活性物质发挥作用,增强其凝结作用。