高性能UV延迟固化结构胶的制备及其性能研究

肖日升 黄冰

摘 要:采用双酚A环氧树脂为主体树脂、少量聚氨酯预聚体和端羧基丁腈橡胶为增韧剂,紫外延迟固化剂(T1647)为引发剂,添加少量硅烷偶联剂(KH560)制备高性能UV延迟固化结构胶,研究紫外延迟固化胶用量、光源功率、紫外光照时间对UV延迟胶施胶影响,以及温固化时间、温度和高温固化时间对延迟固化剂性能的影响,结果表明:延迟固化剂用量为1.2%、紫外光功率为800 W、照射时间为9 s时,延迟固化剂凝胶时间为8~9 min。常温固化时间为1 h、剪切强度为3.47 MPa、120 ℃烘烤24 h后,剪切强度能达25 MPa;180 ℃烘烤3 h,最高达33.78 MPa

关键词:UV延迟固化;结构胶;UV胶

中图分类号:TQ433.4 文献标识码:A 文章编号:1001-5922(2022)05-0005-04

The preparation of high performance UV delayed curing structural adhesive and study on its performances

Abstract: High performance UV delayed curing structural adhesive was prepared by using bisphenol A epoxy resin as the main resin, a small amount of polyurethane prepolymer and carboxyl terminated nitrile rubber as the toughening agent, UV delayed curing agent (T1647) as the initiator and a small amount of silane coupling agent (KH560). The effects of UV delayed curing adhesive dosage, light source power and UV irradiation time on UV delayed sizing were studied Effects of temperature and high temperature curing time on the properties of delayed curing agent. The results showed that when the dosage of delayed curing agent was 1.2%, UV power was 800 W, and the irradiation time was 9 s, the time of gel retardation of the curing agent was 8~9 minutes. The curing time was 1 hours at room temperature, the shear strength was 3.47 MPa, and the shear strength reached 25 MPa after 120 hours baking for 24 hours, and the maximum temperature was 180 ℃, 33.78 MPa for 3 hours.

Key words: UV delayed curing;structural adhesive;UV adhesive

紫外光固化胶由于固化快,单组分无需混合,施胶方便,无挥发性有机物排放、节能环保,运输方便等优点,被广泛运用于建筑、包装、电子、半导体、轨道交通等领域。紫外光固化胶通过紫外照射引發胶粘剂聚合,但在阴影无法光照的部分,紫外线无法照射,导致不固化的现象[1-9],通常的解决方法是制备双固化体系,如UV/湿气双固化、UV/热固双固化和UV厌氧等[10-12]。但在运输和储存方面,双固化体系UV胶需要冷藏或者冷冻,从而增加成本,在性能方面,阴影部位的双固化UV胶因为无法光照,即使通过后续固化也不能达到最佳效果。

为了解决这个问题,现阶段市场推出了UV延迟固化胶,即先通过紫外光照,引发UV胶初步固化,再贴合需要粘接的基材,几分钟内使基材达到固定效果,然后经过几个小时的固化,粘接效果达到最佳状态。李平等人采用硫鎓盐为光引发剂,以双酚A环氧树脂和不同环氧稀释剂为原料制备了的UV延迟固化胶,并研究了该胶黏剂的UV延迟固化性、热性能、力学性能和胶黏剂的室温储存性。研究结果表明该胶具有3 min的延迟固化时间,且拉伸剪切强度可达3.42 Mpa,具有较好的热稳定性和室温储存性[13-21]。

本研究选用双酚A环氧树脂、聚氨酯预聚体、端羧基丁腈橡胶、延迟固化剂、偶联剂等制备了粘接强度较高的UV延迟固化结构胶。

1 实验部分

1.1 实验原料

双酚A型环氧树脂(E51),工业级,无锡创达新材料股份有限公司;聚氨酯预聚体,工业级,自制;端羧基丁腈橡胶,工业级,深圳佳迪达新材料科技有限公司;紫外延迟固化剂(T1647),工业级,上海天之宝新材料科技有限公司;硅烷偶联剂(KH560),工业级,赢创化学。

1.2 实验仪器

试验仪器:INSTRON2369电子万能材料试验机,INSTRON CORPORATION;CMT2203微机控制;电子拉力试验机,深圳市新三思材料检测有限公司;KSON恒温恒湿试验机,KSON Instrument Technology;IS50傅里叶红外仪,Thermo technology。

1.3 高性能UV延迟固化结构胶的制备

将8 kg双酚A环氧树脂、0.8 kg聚氨酯预聚体和0.4 kg端羧基丁腈橡胶加入到行星搅拌釜中,搅拌2 h后,期间保持搅拌釜温度在40~60℃,再加入0.08 kg偶联剂和适量的紫外延迟固化剂,搅拌30 min后抽真空出料即得UV延迟固化胶。

1.4 测试和表征

1.4.1 剪切试片制备与测定

将铝板用乙醇溶剂擦拭去其表面油污、灰尘后晾干。将胶涂抹于铝片表面,并放于紫外灯下照射预定设置时间后立即在一定压力下合拢铝板。按照 GB/T 7124─1986标准测定。

1.4.2 傅里叶红外分析

采用傅里叶红外仪对延迟固化胶、紫外照射10 s后延迟固化胶和完全固化的延迟固化胶进行红外分析。

1.4.3 凝胶时间测定

在载玻片上称取0.5 g胶样,置于紫外灯下光照后开始记录时间,直至胶样没有流动性,这段时间记为凝胶时间。

2 结果与讨论

2.1 傅里叶红外分析

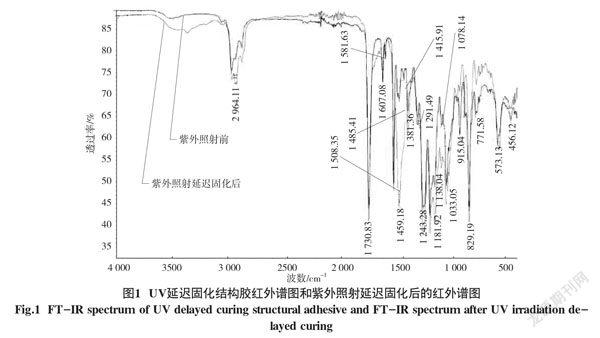

图1为UV延迟固化胶红外谱图和紫外照射10 s后延迟固化的红外谱图。

由图1可知,延迟固化前后的特征吸收峰大致一致,唯一变化的是延迟固化后的谱图在915.04 cm-1处的环氧特征吸收峰消失,说明环氧基团已经发生了反应。

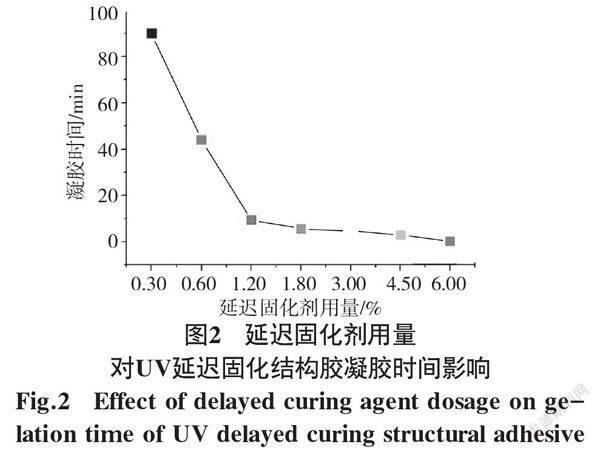

2.2 延迟固化剂用量对UV延迟固化结构胶凝胶 时间影响

图2为紫外延迟固化剂用量对UV延迟固化结构胶凝胶时间影响。通过添加不同比例用量的延迟固化剂,再用395 nm波段,800 W功率的光源照射9 s后,观察UV延迟固化结构胶凝胶时间。

从图2可知随着延迟固化剂用量的增加,凝胶时间明显变短,用量为1.2%的时候,凝胶时间在8~9 min,为最佳操作时间。

2.3 紫外光照时间对UV延迟固化结构胶凝胶时 间影响

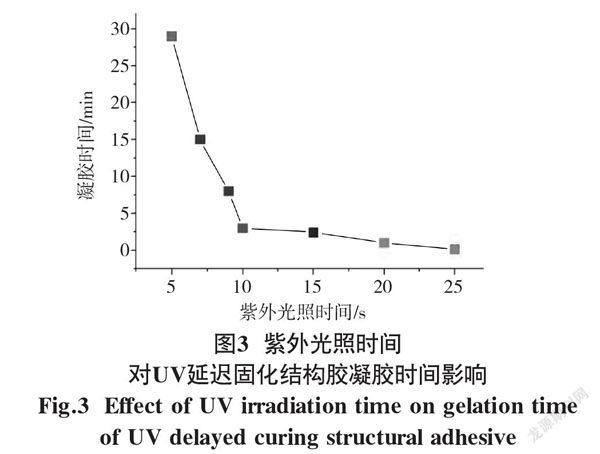

采用365 nm波段800 W功率的LED光源分别照射延迟固化胶5、7、9、10,15、20、25 s后记录UV延迟固化结构胶凝胶时间,如图3所示。

由图3可知,当UV延迟固化结构胶被紫外照射5 s时,凝胶时间较长,达到29 min;被照射25 s时,凝胶过快,不到1 s就发生凝胶,照射9 s时,凝胶时间为8 min,符合大部分生产工艺要求。

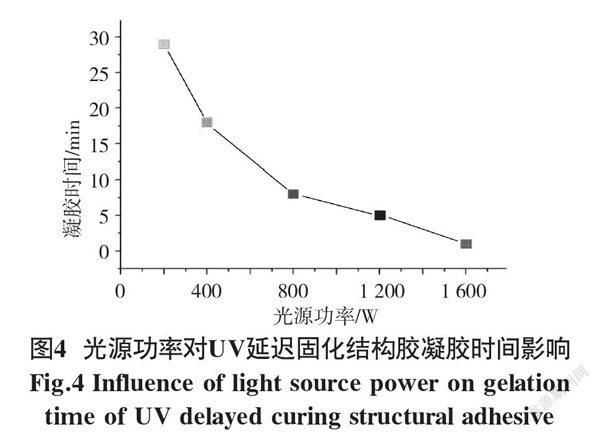

2.4 光源功率对UV延迟固化结构胶凝胶时间影响

控制光源功率为200、400、800、1 200和1 600 W,光照9 s,分别测出胶样凝胶时间,如图4所示。

由图4可知,凝胶时间随光源功率增加而缩短,功率越大,光照能量越大,凝胶时间越短,可能是因为光照功率增大,延迟固化剂光解越快,使得体系固化越快。

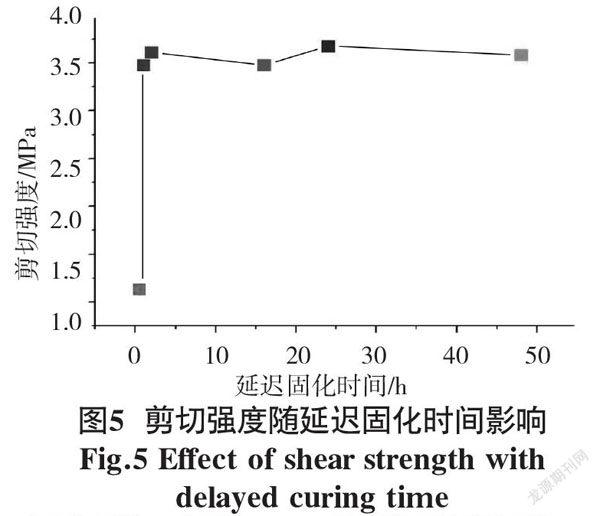

2.5 剪切强度随延迟固化时间影响

图5为延迟固化胶紫外光照9 s后,常温放置不同时间的剪切强度。

由图5可知,放置30 min的剪切强度仅为0.5 MPa,此时胶样还未彻底固化;放置1 h后,剪切强度升至3.47 MPa,随后粘接强度基本保存在3~4 MPa,直至48 h后未发生明显变化,因此,延迟固化胶的后续常温固化最佳时间为1 h。

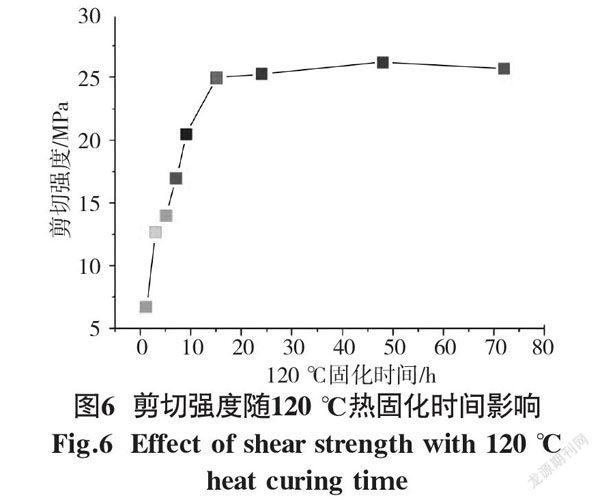

2.6 剪切强度随120 ℃热固化时间的影响

UV延迟固化胶常温固化的剪切强度只有3~4 MPa,但通过高温加热进一步固化,其拉伸剪切强度可以达到更高。将经过紫外照射10 s后的剪切试片常温放置4 h后,在120 ℃加热不同时间,考察加热时间对剪切强度的影响,如图6所示。

由图6可知,加热时间对延迟固化剂的固化效果影响比较明显,加热1 h后,胶粘剂的拉伸剪切强度由3~4 MPa提高至6~7 MPa,随着加热时间越长,胶粘剂的剪切强度越高,当加热时间为9 h,胶粘剂的剪切强度为20.5 MPa,加热24 h后,胶粘剂的拉伸剪切强度达最高至约25 MPa左右,继续热固化48 h,胶样剪切强度仍然保持在25 MPa左右,加热72h后,胶粘剂的拉伸剪切强度仍然在25 MPa左右。因此,120 ℃热固化24 h,胶粘剂的粘接强度最佳。

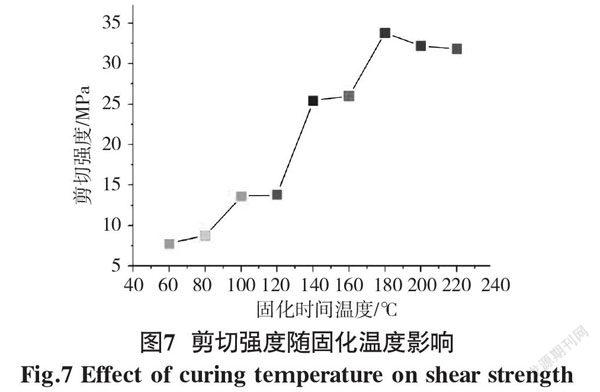

2.7 剪切强度随固化温度的影响

图7为UV延迟固化胶的剪切强度受温度固化的影响。将紫外照射10 s后的胶样常温放置4 h候后分别在60、80、100、120、140、160、180、200和220 ℃中放置3 h,其拉伸剪切强度如图7所示。

由图7可知,60 ℃中低温度也可以进一步加速胶粘剂固化,随着温度的升高,胶粘剂的拉伸剪切强度不断提高,当温度为180 ℃时,胶粘剂的拉伸剪切强度达到33.78 MPa最佳,继续升高温度,不仅对胶粘剂没有固化效果,反而使其有所降低,但仍可以保持在30 MPa以上。因此,180 ℃,3 h高温固化可以使延迟固化膠的剪切强度达33.78 MPa,固化效果最佳。

3 结语

(1)延迟固化剂用量越多,凝胶时间越短,当用量为1.2%,紫外光功率为800 W,照射9 s时,凝胶时间在8~9 min为最佳;

(2)紫外固化后,常温延迟固化时间越长,胶粘剂的粘接强度越高,当1 h后,常温剪切强度基本达到最大,此后常温下剪切强度不再提高;

(3)延迟固化受温度影响,温度越高,烘烤时间越长,剪切强度越大,当120 ℃烘烤24 h后,剪切强度能达25 MPa左右,满足结构胶性能要求,当180 ℃烘烤3 h,剪切强度达到最大33.74 MPa,具有较高的粘接强度。

【参考文献】

[1]胡生祥,曹兴园,吴欢,等. 中温固化的单组分环氧胶粘剂的制备与性能研究[J]. 化学与粘合,2022,44(1):51-53,57.

[2]甘淳,刘海涛,蒋涛. 耐高温UV胶的配方研究[J].粘接,2016,37(4):40-43.

[3]郑晓,孙钦勇.紫外光固化胶的组成及应用[J].化学工业与工程技术,2014,35(5):67-70.

[4]李应林,阮镜棠,张银华. 一种高性能紫外光固化胶粘剂的制备[J].粘接,2014, 35(9):65-68,60.

[5]王云,张尧,张爱萍. ZUV系列紫外光固化胶粘剂的制备与应用[J].化学与粘合,2010, 32(1):57-60,67.

[6]洪建,刘永刚,孙雨声.环氧改性丙烯酸酯结构胶的研制[J].粘接,2018,39(1):37-38.

[7]白天,薛刚,李坚辉. 室温固化柔性环氧胶粘剂的制备研究[J]. 化学与粘合,2014, 36(6):418-420,454.

[8]肖日升,黄冰,陆企亭,等. 一种丙烯酸酯环氧结构胶的制备及其性能研究[J]. 丙烯酸化工与应用,2018,31(2):27-32.

[9]姚金水,董菲,何福岩,等. 一种可高温固化的单组分环氧改性丙烯酸酯乳液[P].中国:CN105367695A,2014-08-18.

[10]刘海涛,陈辉. 聚氨酯丙烯酸酯封端与解封特性及其UV-湿气双固化性能研究[J].粘接,2019,40(4): 19-23.

[11]叶娟,林子谦,杨正川,等. UV/湿气双硫化硅橡胶的制备与性能研究 [J].有机硅材料,2020, 34(5):1-9.

[12]宋维密. UV湿气双固化改性丙烯酸酯披敷胶的制 備[J].工艺与设备,2021, 47(3):43-44.

[13]李志明,陈倩倩,林江滨. 一种延迟固化的单组分环氧树脂胶粘剂[P].中国:CN106753139A,2017-01-20.

[14]李平.UV延迟固化胶粘剂的制备[D].无锡:江南大学, 2021.

[15]付瑜,李炳辉,冷万里,等.阳离子型延迟固化环氧胶粘剂的性能研究与应用[J].当代化工研究,2020(23):1-4.

[16]楼骏.光激活延迟热固化胶粘剂及其制备方法[P].中国:CN111394028A,2020-07-10.

[17]刘平,王建斌,陈旧安,等.一种适用千非透光材质粘接的紫外光固化胶粘剂[P].中国:CN108018011A,2018-05-11.

[18]魏玮,李平,李小杰,等.一种单组分延迟固化胶粘剂组合物及其制备和应用方法[P].中国: CN112322237A,2021-02-05.

[19]袁寅啸,宋崇健,周绪岗,等.利用紫外辐照固化-氧化还原固化粘合剂体系粘结基底的方法[P].中国:CN102896869A,2016-03-02.

[20]陈用烈.郑牧.梁兆熙. 光引发阳离子聚合反应的研究Ⅲ硫描盐BDS引发环氧化合物光聚合的DSC研究[J]. 应用化学,1994,11(2):27-30

[21]李平,周雅维,韩金石,等. 单组分UV延迟固化胶粘剂的制备及性能研究[J].中国胶粘剂,2021,30(11):6-12,18.

收稿日期:2022-02-25;修回日期:2022-04-16

作者简介:肖日升(1990-),男,硕士,研究方向:电子胶和UV胶。