基于代表性体积单元模型的矿石组分界面破碎特征

蔡改贫,郝书灏,余 成,宣律伟

(1. 江西理工大学机电工程学院, 江西 赣州 341000;2. 江西省矿冶机电工程技术研究中心, 江西 赣州 341000)

矿石是由金属元素矿物和非金属元素杂质经过复杂地质作用形成的集合体,具有一定的结构特征,其内部存在不同尺度的微结构面,如矿物的节理、晶粒边界、粒间空隙、微裂隙等。由于存在自身结构缺陷,且其本身又是由多种矿物颗粒、微小颗粒、层结构、胶结物等组成的复杂集合体,因此岩石在变形和破坏过程中不同于连续介质,呈现各向异性特征[1]。

矿石具有多种矿物组分,但有用矿物与大量黏土、石英、碳酸盐晶体等脉石矿物紧密连结。解离是指借粉碎作用,使共生组分以单体形式脱离。Gaudin[2]较早对矿物解离问题进行了系统性研究,并提出用解离度定量描述矿物解离;王雅蓉等[3]提出了界面形态特征对矿物单体解离的影响遵循相界面积守恒定律;刘建远等[4]从碎后粒度分布、铜金属粒级分布、铜矿物粒度和颗粒含量分布、铜矿物粒级解离度等方面研究了载荷强度和粉碎方式对铜矿物解离的影响。

不同矿物组分之间的物理力学性能存在差异,则彼此间黏结形成的矿物界面的力学性能亦存在差异,这对矿石单一组分矿物解离具有重要影响。Sun 等[5]通过单变量和多变量回归方程分析了岩石材料的结构特征受矿物组成的影响,并全面总结了力学性能与矿物含量之间的回归方程。杨小彬等[6]进行了花岗岩试件在恒定围压下的双剪模型试验,分析了花岗岩试件在循环加卸载条件下的界面位移场、摩擦滑移位移的演化特征。Alneasan 等[7]详细研究了压缩和拉伸作用下两个不同岩石层之间倾斜内部界面裂纹情况,以及裂纹倾角对应力强度因子和界面裂纹尖端附近应力分布函数的影响。

矿石是长时间地质作用产生的内部结构复杂的聚合物[8],这使得矿石结构组分及其物理特性非常复杂[9]。目前,国内外学者普遍通过接触理论、分形统计理论、细观力学等对颗粒的宏观或细观破碎相关性质进行研究[10-11]。基于离散元理论,相关学者将组成矿石的颗粒简化成球状颗粒模型,颗粒之间通过“黏结键”连接,从而模拟矿石内部颗粒之间的黏结力。

综上可知,目前关于不同组分矿物解离及矿物组分对矿石整体力学性质的影响机制的研究较多,为研究岩石的破碎机理、提高岩石的破碎效率提供了一定的理论指导,但对组分矿物黏结界面等方面的研究较少,无法实现利用破碎特征对矿物界面进行分类,从而无法为有用矿物高效解离提供指导。本研究将基于矿石的岩相分析,建立符合矿石特性的代表性体积单元(representative volume element,RVE)模型,通过模拟矿物界面原位加载实验,并结合破碎实验,对不同组分矿物界面破碎特征进行分类,为研究矿石的破碎机理和提高矿石有用矿物的高效快速解离提供一定的理论依据。

1 矿石岩相分析

1.1 岩相采集设备和矿石预处理

岩相采集设备为配套高性能感光芯片传感器和测量软件的数码显微镜,放大倍数为50~500倍;其内置芯片以静态拍摄为主,静态分辨率为640×480,最大分辨率为1 600×1 200,其影像分辨率等同静态分辨率。

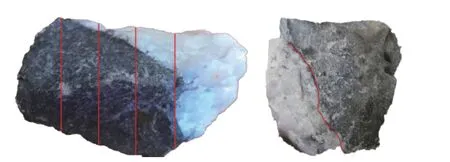

所研究的矿石采集自赣州某黑钨矿石,其主要有用矿物为金属钨,主要脉石矿物为石英和硅质岩,如图1 所示。为获取矿石内部岩相和组分界面区域岩相,对矿石进行随机切割和界面破坏,切割线如图1中红线所示。

图1 处理前黑钨矿石试样Fig. 1 Wolframite ore sample before treatment

1.2 钨颗粒区域分布

黑钨矿石中的钨矿物以颗粒形态存在,为查明金属钨颗粒在黑钨矿石中的分布情况,随机选取两块粒径为50 mm 的黑钨矿石,观察矿石表面,发现石英与硅质岩大面积黏结,但无明显钨颗粒存在。将其中一块进行随机切割,另一块在石英-硅质岩界面处进行破碎,通过统计各切割截面和石英-硅质岩断面中的钨颗粒分布情况,对金属钨颗粒进行区域分布描述。利用数码显微镜对矿石切割截面进行观察,并对金属钨颗粒分布区域进行不同倍率岩相采集,如图2 所示。

图2 为采集自第1 块黑钨矿石切割截面的可见钨颗粒岩相,受所选黑钨矿石内石英下面硅质岩的结构、杂质及调节焦距等因素的影响,显微镜下的石英矿物有明显颜色差异。观察岩相发现,钨颗粒形状各异,颗粒边界曲线既有圆弧、直线等规则曲线,也有复杂、随意的不规则曲线,且钨颗粒尺寸差异也较大。分析钨颗粒矿物周边组分,对钨颗粒的空间分布进行描述,发现钨颗粒主要分布在石英矿物中,石英-硅质岩界面处有部分钨颗粒,硅质岩矿物中没有钨颗粒。

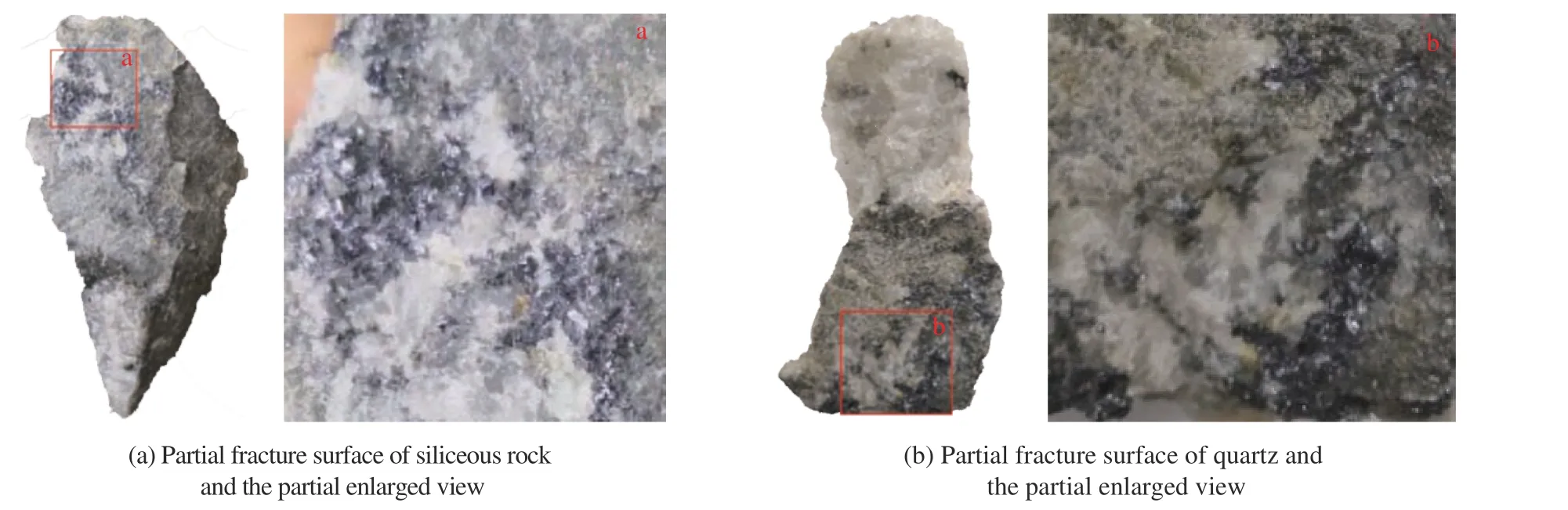

图3(a)和图3(b)分别为第2 块黑钨矿石在石英-硅质岩界面处切割后得到的硅质岩界面和石英界面形貌及局部区域1.5 倍放大图。可以看出,两块矿物组分界面处均存在较多的钨颗粒,且局部放大区域内出现钨颗粒聚集,但光滑的硅质岩界面处未观察到钨颗粒分布。此外,石英矿物中能够观察到少量钨颗粒嵌布,但硅质岩矿物中未观察到钨颗粒。从硅质岩和石英矿物的放大图中可以看出,两区域中的钨颗粒均与石英矿物黏结在一起。

图3 石英和硅质岩的断裂界面Fig. 3 Quartz and siliceous rock interface fracture map

1.3 钨颗粒的特征尺寸分析

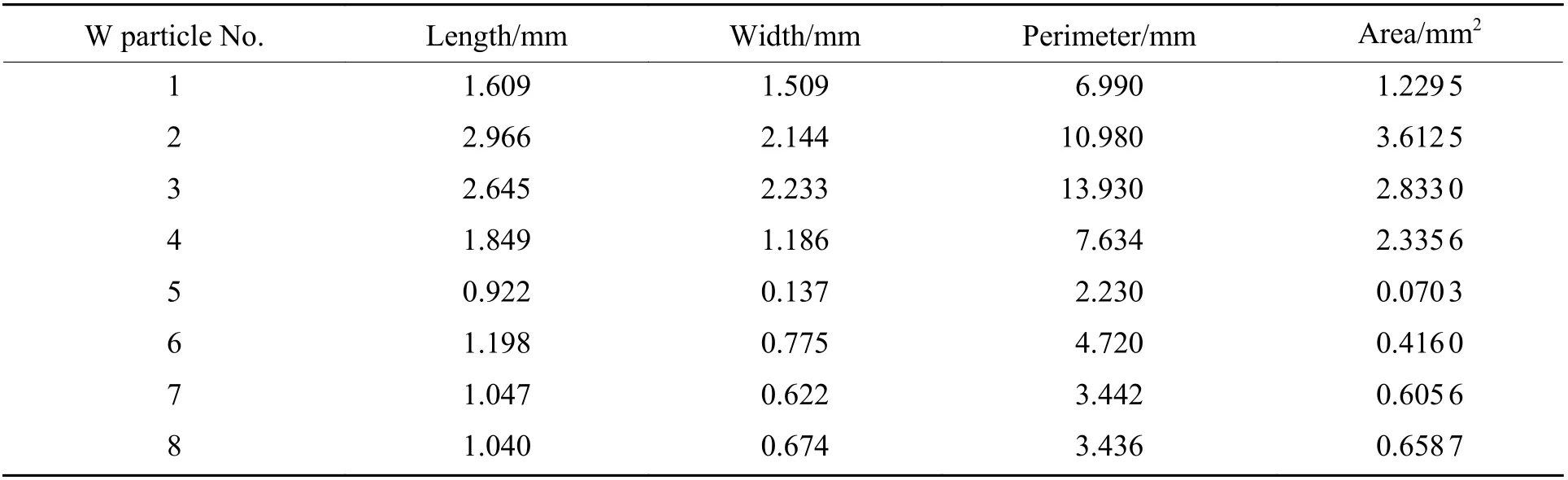

颗粒特征尺寸用于描述颗粒的几何特性,主要包括长度、宽度、周长和面积4 个指标,分别通过颗粒最小外接矩形长度、颗粒最小外接矩形宽度、颗粒边界像素总和以及颗粒内部像素总和4 个基本参数定量描述。长度和宽度通过数码显微镜的配套测量软件采用最佳外接矩形法进行测量;引入Freeman 链码(freeman chain code,FCC),通过MATLAB 计算钨颗粒的边界像素总和以及内部像素总和,从而获得颗粒的周长和面积。计算周长和面积时,需对图像进行中值滤波、掩模滤波以及二值分割预处理。随机选取8 粒钨颗粒,对其特征尺寸进行计算,结果如表1 所示。

分析表1 中数据可知,钨颗粒之间的尺寸差异较大,但钨颗粒整体尺寸均较小,其中钨颗粒长度范围为0.922~2.966 mm,宽度范围为0.137~2.233 mm,周长范围为2.230~13.930 mm,面积范围为0.070 3~3.612 5 mm2。

表1 钨颗粒的特征尺寸Table 1 Characteristic sizes of different tungsten particles

2 原位加载实验

2.1 实验系统搭建

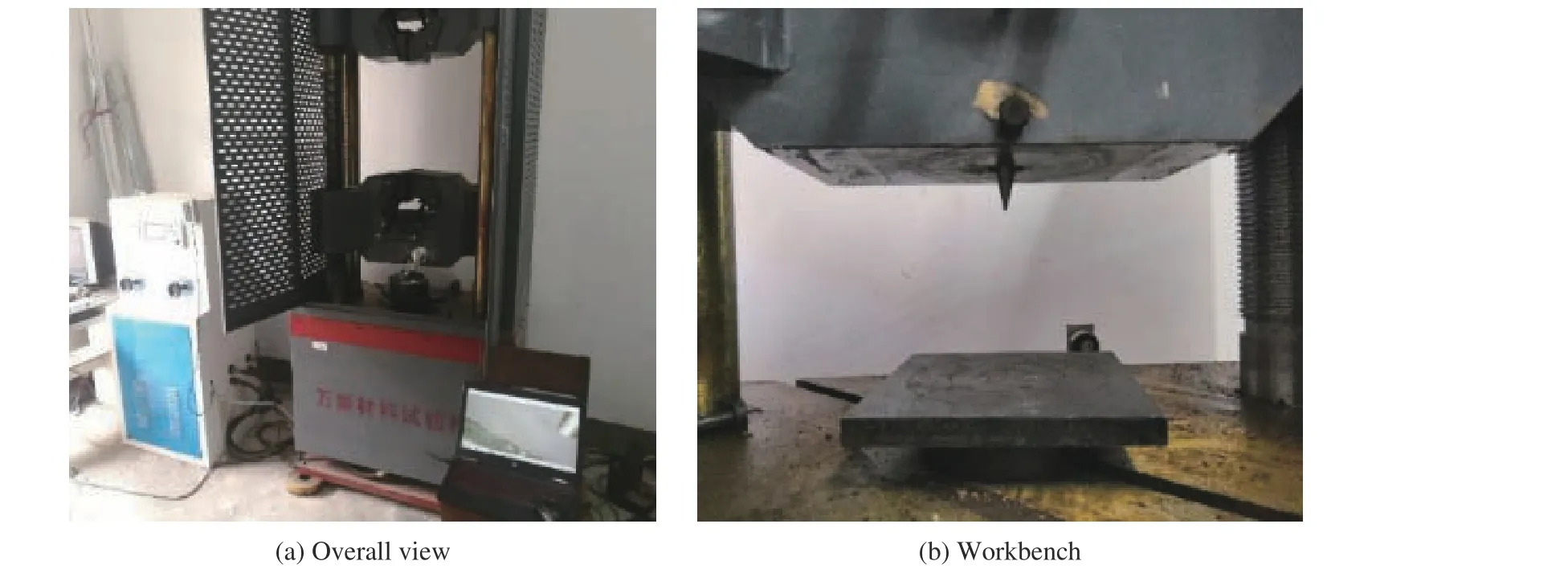

如图4 所示,原位加载实验通过无锡欧凯电子研制的万能材料试验机实现,主要由控制柜、液压控制系统、压力传感器、加载压头等部分组成。通过该实验装置能够实现试件的动态加载和准静态加载。

图4 原位加载实验装置Fig. 4 In-situ loading experimental device

处理后的片状矿石最大截面尺寸为35 mm×28 mm,厚度为10 mm;试验机的原配压头尺寸为20 cm×20 cm,压头尺寸过大,不符合原位加载试验要求。为成功进行加载实验,考虑矿石各组分矿物中钨颗粒尺寸以及万能材料试验机的结构参数,自制直径为2 mm 的原位加载实验压头,如图5所示。

图5 自制原位加载压头示意图(单位:mm)Fig. 5 Sketch map of self-made in-situ loading indenter (Unit: mm)

由于自制原位加载压头的直径太小,如果加载速度过快,压头在与试样接触瞬间会产生极大的应力,使矿石瞬间破坏,且压头接触区域会发生“过粉碎”现象,导致试样被加载处产生小粒径碎石甚至粉末,从而无法统计试样的破碎形状和可靠的应力、应变数据。为避免矿石瞬间破坏,加载过程中的加载速率设置为0.005 和0.010 kN/s,直至试件被加载处出现宏观破坏。原位加载实验结果的可靠性完全取决于对矿石加载处发生宏观破坏的瞬间判断,由于自制原位加载压头直径仅为2 mm,在实验过程中难以用肉眼判断加载处是否发生宏观破坏,为得到加载处发生宏观破坏的准确时刻,将数码显微镜安装到加载装置上,即可在计算机得到压头与加载部位的放大图像,同时可实时观察载荷施加过程中矿石加载处的结构变化,从而能够准确判断矿石加载处产生宏观破碎时刻,该实验方案原理如图6 所示。

图6 原位加载实验示意图Fig. 6 Schematic diagram of in-situ loading experiment

2.2 实验结果分析

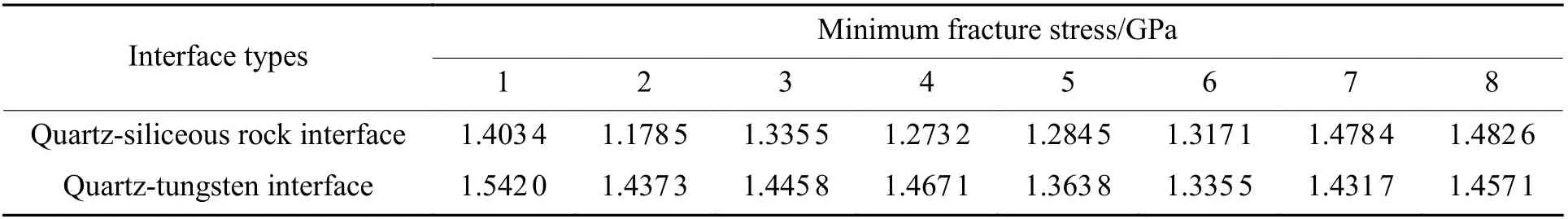

黑钨矿石试件中石英矿物、硅质岩矿物和钨矿物3 种矿物组分均以聚集体形式存在,且各矿物组分相互黏结,不同矿物组分在黏结过程中形成了石英-硅质岩界面和石英-钨界面。在两种矿物界面处进行原位加载实验,获得矿物界面的最小破碎应力,见表2。其中,实验1~实验4 的加载速率为0.010 kN/s,实验5~实验8 的加载速率为0.005 kN/s。分析表2 中数据可知,两种加载速率下矿物组分界面的抗压强度较接近,石英-硅质岩界面的最小破碎应力范围为1.178 5~1.482 6 GPa,石英-钨界面的最小破碎应力范围为1.335 5~1.542 0 GPa。

表2 矿物界面的最小破碎应力Table 2 Minimum fracture stress of component mineral interface

各组分矿物的最小破碎应力虽然反映了矿物破坏的临界值,但在加载过程中,矿物内部的力学性能变化却无法通过最小破碎应力表现。应力-应变曲线可以反映在外力作用下矿物发生的脆性、塑性、屈服、断裂等各种形变过程。传统应力-应变曲线分析方法是将曲线按照峰值应力的百分比分为弹性阶段、屈服阶段、强化阶段和局部变形阶段,其中弹性阶段与屈服阶段、屈服阶段与强化阶段的临界应力分别为峰值应力的25%和80%。

图7 为0.010 和0.005 kN/s 两种加载速率下石英-硅质岩界面原位加载实验得到的应力-应变曲线。对比分析发现,在较高的加载速率作用下,曲线更光滑。分析图7(a)可知:在弹性阶段和屈服阶段,4 条曲线的变化趋势比较相似,在该过程中,加载区域先产生弹性应变,再产生塑性应变,使加载区域内部孔隙闭合;在局部变形阶段,曲线长度较短,即在较短时间内完成界面内部裂纹扩展、聚集,并达到宏观破坏的效果,说明黏结界面在较少的微观裂纹聚集下即可发生宏观破坏。分析图7(b)可知:4 条曲线在弹性阶段的形状或凹或凸,即在载荷作用下,加载区域产生了较小的弹性应变后立即产生塑性应变,直至屈服阶段,加载区域在较大应力作用后,内部微观缺陷闭合;在强化阶段,几条曲线的应力增长缓慢,且应力时有下降,但应变快速增大,此时内部不断产生微裂纹,并不断聚集直至形成宏观破坏。

图7 不同加载速率下石英-硅质岩组分界面的应力-应变曲线Fig. 7 Stress-strain curves of quartz-siliceous rock component interface under different loading rates

图8 为0.010 和0.005 kN/s 两种加载速率下石英-钨界面原位加载实验得到的应力-应变曲线。对比分析发现,在较高的加载速率作用下,曲线更光滑。分析图8(a)可知,在弹性阶段,曲线近似直线,在屈服阶段,曲线呈“内凹”形状,表明弹性阶段应力可恢复,屈服阶段降低了界面处的孔隙率。弹性阶段和屈服阶段的应力、应变区间不同,表明不同区域石英-钨界面的结构性能和力学性能也存在差异,这是由钨颗粒的形状、尺寸差异导致的。在局部变形阶段,曲线存在明显波动,且在相差较小的应力范围内产生了较大应变,表面石英-钨界面的破坏需要较多微裂纹聚集,并在峰值应力下产生宏观破坏。分析图8(b)可知:在弹性阶段和屈服阶段,实验1 和实验3 的应力-应变曲线趋势相似,实验2 和实验4 的曲线趋势相似,这是由于颗粒形状、尺寸差异导致界面力学性质存在差异;在强化阶段,4 条曲线的变化趋势相似,这是由于加载速率较低时,经过弹性阶段和屈服阶段,较小应力增长即可产生较大应变,并形成足够的微裂纹,最终微裂纹聚集形成宏观破坏。

图8 不同加载速率下石英-钨组分界面的应力-应变曲线Fig. 8 Stress-strain curves of quartz-tungsten component interface under different loading rates

综合分析两种加载速率下黑钨矿石矿物组分界面原位加载实验得到的应力-应变曲线可知,加载速率对屈服阶段和强化阶段具有较大的影响。加载速率较大时,强化阶段应力会突然降低并发生波动;加载速率较小时,应力更稳定。

3 RVE 模型构建及其破碎模拟

3.1 模型参数及边界条件设定

非线性、多尺度的材料与结构建模平台DIGIMAT 可生成各种材料微观结构的实际RVE,用来描述复合材料的微观结构及其组分的材料特性。通过以石英矿物为基体相、硅质岩矿物和钨矿物为内含物,构建矿石RVE 模型,各矿物组分材料的物理属性见表3。

表3 不同黑钨矿石矿物组分的材料属性Table 3 Mineral material properties of different wolframite components

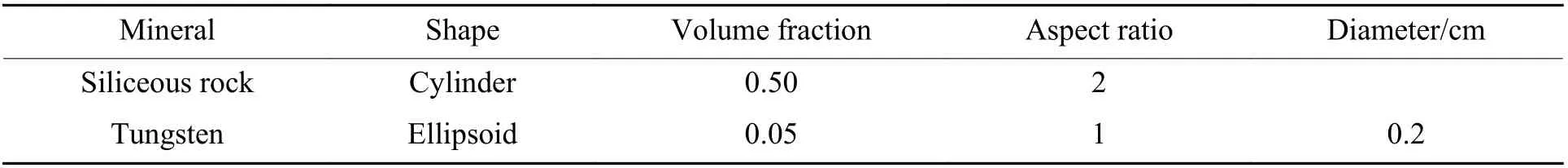

根据真实组分矿物的形状选取了代表性硅质岩矿物和钨矿物内含物,计算其相关形态参数,使模型中硅质岩矿物和钨矿物的RVE 与石英矿物的RVE 黏结形成的界面更接近实际形状,两种内含物的形态参数见表4。

表4 内含物的形态参数Table 4 Inclusion morphological parameters

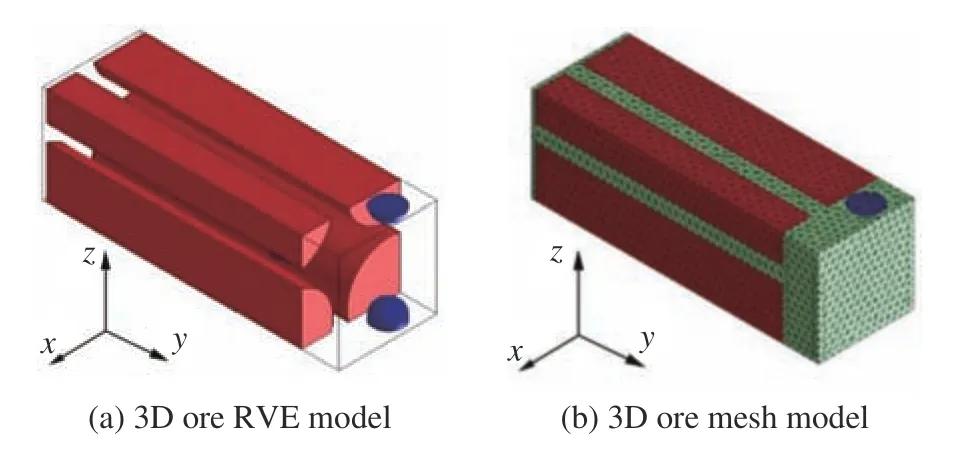

根据所定义的材料属性和内含物形态参数,由DIGIMAT-FE 模块可生成矿石RVE 模型,如图9所示。图9 为非线性、多尺度的材料与结构建模平台DIGIMAT 建立的三维黑钨矿石RVE 模型及其网格模型。图9 中透明区域为石英矿物,蓝色区域为钨颗粒,红色区域为硅质岩矿物。

图9 三维矿石RVE 模型和网格模型Fig. 9 3D ore RVE model and mesh model

ABAQUS 软件是专业的有限元分析软件,通过与建模软件DIGIMAT 耦合可实现不同条件下矿石破碎模拟。模型构建成功后,ABAQUS 软件能够读取DIGIMAT 导出的iges 文件和inp 文件,并在此基础上结合原位加载实验设置相关条件,完成相同条件下的原位加载数值模拟,也可通过更改参数设置进一步分析矿石的破碎过程。

参考原位加载实验的夹具工作原理和载荷施加方式,在ABAQUS 中对RVE 模型进行载荷加载类型选取和边界条件设置。载荷种类选择Surface traction(施加在面上的载荷),根据原位加载实验的数据,设置对应的载荷峰值,且载荷作用方向为竖直向下;边界条件种类选取Mechanical-Encastre(力学-端部固定边界条件),并选取RVE 模型4 个侧面(与z轴平行端面)进行完全固定约束。

3.2 组分界面破碎过程分析

分别在RVE 模型中的石英-硅质岩界面和石英-钨界面选取直径为2 mm 的圆形区域作为载荷作用区域,参考黑钨矿石原位加载实验中矿石明显破碎时的峰值应力,依次对石英-硅质岩界面和石英-钨界面施加沿z轴反方向峰值为9.34 和10.31 kN 的面载荷,对RVE 模型进行有限元求解。

表5 为在ABAQUS 软件中应用RVE 模型模拟石英-硅质岩界面原位加载实验得到的边界、内部和外部载荷作用区域结点的应力和应变,“*”标记的结点位于石英矿物与硅质岩矿物的黏结界面上。

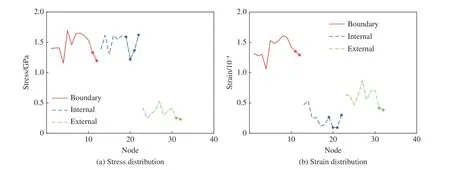

将表5 中的结点编号重新按照自然数编号绘制应力、应变曲线,如图10 所示。结合应力分析图10(a)可知,载荷作用区域内部和边界的应力较大,而载荷作用区域外部的应力较小,载荷作用区域内部、边界、外部的平均应力分别为1.487 18、1.457 83 和0.344 65 GPa。载荷作用区域边界和载荷作用区域内部不仅平均应力接近,而且两个区域的应力波动均比较大。此外,因黏结界面结点在各区域均有分布,使得界面不同结点之间的应力差距较大,应力范围为0.230 54~1.621 67 GPa。结合应变分析图10(b)可知,载荷作用区域边界的应变远大于载荷作用区域内部和外部,且载荷作用区域内部和外部存在部分结点应变重叠,载荷作用区域边界、内部、外部的平均应变分别为1.40×10−4、0.03×10−4和0.60×10−4。石英-硅质岩界面不同结点之间的应变差距较大,应变范围为0.38×10−4~1.35×10−4。

表5 石英-硅质岩界面结点的应力和应变Table 5 Quartz-siliceous rock interface junction stress and strain

图10 石英-硅质岩界面原位加载模拟结点的应力、应变分布Fig. 10 Stress and strain distributions of in-situ loading simulation node of the quartz-siliceous rock interface

表6 为ABAQUS 利用RVE 模型模拟石英-钨界面原位加载实验得到的边界、内部和外部载荷作用区域结点的应力和应变,其中“*”标记结点位于石英矿物与钨矿物的黏结界面上。

将表6 中的结点编号重新按照自然数编号绘制应力、应变曲线,如图11 所示。分析图11(a)可知,载荷作用区域内部和边界的应力较大,而载荷作用区域外部应力较小,载荷作用区域内部、边界、外部的平均应力分别为1.675 82、1.690 05、0.561 44 GPa。此外,因界面结点在各区域均有分布,使得不同界面结点之间的应力差距较大,其应力范围为0.513 55~1.614 53 GPa。分析图11(b)可知,载荷作用区域边界和内部的应变略大于载荷作用区域外部,但载荷作用区域边界和内部的最小应变小于载荷作用区域外部,且3 个区域的应变波动范围均比较大,其中载荷作用区域边界、内部、外部的平均应变分别为1.01×10−4、1.44×10−4和0.84×10−4。石英-钨界面不同结点之间的应变差距较大,应变范围为0.57×10−4~1.90×10−4。

表6 石英-钨界面结点的应力和应变Table 6 Quartz-tungsten interface junction stress and strain

图11 石英-钨界面原位加载模拟结点的应力、应变分布Fig. 11 Stress and strain distributions of in-situ loading simulation node of the quartz-tungsten interface

综合分析石英-硅质岩界面和石英-钨界面在原位载荷下的破碎过程,发现载荷作用区域边界和矿物界面重合结点的应力、应变均比较大,即宏观破坏发生在载荷作用区域边界,且矿物界面处破坏特征更明显。但石英-钨界面3 个载荷作用区域的应变波动范围均较大,部分结点的应变重叠,平均应变差距小,即石英-钨界面在原位载荷下不仅在载荷作用区域边界和内部发生明显破坏,在载荷作用区域外部也存在破坏。

4 结 论

通过对钨矿石进行岩相分析,获取了有用矿物尺寸特征及其空间分布,并在此基础上构建符合组分矿物微观结构属性的RVE 模型,利用矿石RVE 模型模拟矿物界面原位加载,结合原位加载实验,研究了矿石不同组分矿物黏结界面的破碎力学特征。

(1) 所研究的黑钨矿石中,有用矿物以颗粒状分布在矿石内部,主要分布在石英矿物内及其与硅质岩矿物黏结界面处,纯石英矿物区域存在少量钨颗粒分布,硅质岩矿物区域无钨颗粒分布,且钨颗粒的面积、周长等尺寸均较小,颗粒之间尺寸差异较大。

(2)对钨矿石试样进行加载速率分别为0.005、0.010 kN/s 的原位加载实验,分析实验结果可知,石英-硅质岩界面的最小破碎应力范围为1.178 5~1.482 6 GPa,石英-钨界面的最小破碎应力范围为1.335 5~1.542 0 GPa。加载速率对矿物界面形变的影响较大,且加载速率较大时,强化阶段时应力易突然降低并不断波动。

(3) 通过对矿石RVE 模型原位破碎模拟结果分析,发现破碎主要发生在载荷作用区域边界,且石英-钨界面产生的应力、应变均大于石英-硅质岩界面,但两组界面中石英矿物的破碎力学特征参数大于钨矿物和硅质岩矿物,即界面组成矿物中石英矿物优先形成破坏。