爆炸作用下综合管廊燃气舱内同舱管道失效的影响因素

米红甫,彭 冲,张小梅,汪 阳,王莉莉,杨 雪,蒋新生

(1. 重庆科技学院安全工程学院, 重庆 401331;2. 重庆市安全生产科学研究院, 重庆 401331;3. 陆军勤务学院, 重庆 401331)

综合管廊便于水、电、气等管线维修保养,有利于地下空间资源的合理利用[1]。《综合管廊燃气管道敷设与安装》[2]中提出了一种“双管天然气舱室”建设方案,即在综合管廊燃气舱内安装两条天然气管道,如广东茂名滨海新区某综合管廊项目[3]、重庆云阳县某综合管廊项目[4]等。该方案可增加天然气供应量、节约地下空间资源和施工成本,但却增加了安全风险,若一条管道泄漏引发爆炸,则可能导致同舱管道失效破坏,进而引起更严重的后果。综合管廊位于城市主干道地下,周边的建筑和人员密集,一旦发生爆炸,将导致人员伤亡、建筑物损坏等[5-6]。例如:2006 年四川仁寿输气站管道发生爆炸,造成10 人丧生、3 人重伤,周边100 m 内建筑物损坏[7]。

近年来,学者们对天然气管道并行敷设的安全问题开展了相关研究。Guo 等[8-9]研究了爆炸荷载下埋地并行燃气管道的超压和变形规律,并探究了合理的安全间距和管道壁厚。Ma 等[10-11]结合试验与数值模拟,研究了爆炸作用下管道开裂和振动规律。而对于综合管廊燃气爆炸问题,学者们主要以单管为主。例如:Li 等[12]分析了防火分区长度、障碍物、通风条件、点火位置等因素对燃气舱内天然气爆炸超压的影响规律;Zhang 等[13]研究了燃气舱内甲烷-氢气-空气预混气体爆炸超压规律,分析了预混气体体积、预混气体位置、通风孔等因素对爆炸超压的影响;刘希亮等[5-6]以项目实例为背景,分析了燃气舱内的爆炸超压以及墙体的位移等变化规律,并提出了不同的抗爆结构,为工程应用提供了指导。综上,油气并行管道爆炸研究主要以长输管道为主,而综合管廊同舱并行燃气管道的安全问题鲜有涉及[14]。另外,综合管廊作为一种典型的狭长受限空间,与开敞空间以及埋地长输管道均存在很大的差异性[5],现有的研究成果还不能很好地指导“双管天然气舱室”设计。

为此,本研究采用非线性有限元软件ANSYS/LS-DYNA,从实际案例出发,按照《综合管廊燃气管道敷设与安装》[2]的要求,建立双管天然气舱室三维模型;基于应变的失效判定标准,分析天然气爆炸作用下同舱管道椭圆度的变化情况;结合前人的研究成果[8-9]和有关规范文件[2,15],分析甲烷-空气预混气体长度、管道间距、管道壁厚和管道屈服强度4 种因素对同舱管道失效的影响规律和影响程度,以期为综合管廊的双管天然气舱室设计提供参考。

1 数值模拟

1.1 建立模型

1.1.1 有限元模型及网格划分

根据某燃气舱[4]的实际几何尺寸,如图1 所示,建立有限元模型。其中:圆形虚线部分为泄漏管道,圆形实线部分为同舱管道。防火分区长200 m。由于结构具有对称性,为此建立对称模型,模型长100 m;天然气管道直径300 mm,管道内压0.4 MPa。将甲烷-空气预混气体视为浓度均匀的长方体[5-6,13],位于燃气舱正中心,点火源设在预混气体正中心[12]。甲烷-空气预混气体尺寸、管道间距a、管道壁厚h和管道屈服强度(σs)4 个参数的设置如表1 所示。燃气管道附近网格局部加密,网格尺寸为50 mm,其余部分的网格尺寸为100 mm[6],有限元模型的网格划分结果如图2 所示。

图1 燃气舱截面图(单位:mm)Fig. 1 Section view of the gas compartment (Unit: mm)

图2 有限元模型Fig. 2 Finite element model

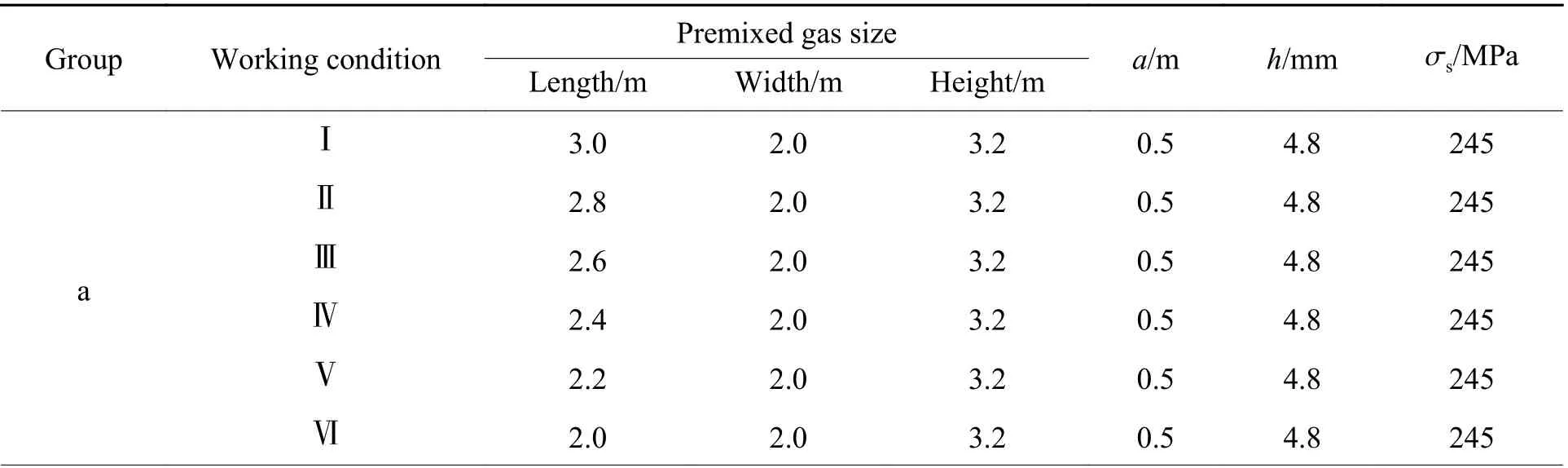

表1 工况设置[2,15]Table 1 Working condition setting[2,15]

表1 (续)Table 1 (Continued)

1.1.2 材料选取[16]

为研究最严重的爆炸事故后果,假设预混气体中甲烷的体积分数为9.5%[5]。甲烷-空气预混气体选用*MAT_HIGH_EXPLOSIVE_BURN 爆炸燃烧材料模型,并定义状态方程*EOS_JWL。参数设置见表2。

表2 甲烷-空气预混气体的材料参数Table 2 Material parameters of the methane-air premixed gas

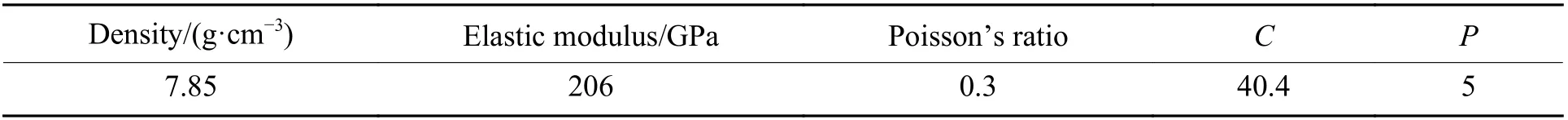

为研究天然气管道的应变和失效,材料模型选用*MAT_PLASTIC_KINEMATIC 弹塑性钢材模型,参数设置见表3,其中C和P为应变率参数。

表3 天然气管道材料参数Table 3 Material parameters of natural gas pipeline

空气选用*M A T_N U L L 空材料模型和*EOS_LINEAR_POLYNOMIAL 线性多项式状态方程,其密度为1.293 kg/m3,初始内能为0.25 MJ/m3,相对体积为1。

墙体和支架选用*MAT_RIGID 刚性体材料模型,不考虑其破坏。

1.1.3 监测点设置

如图3 所示,在同舱管道上选择5 个截面进行监测。截面1 位于燃气舱正中心,截面2 与截面1 的水平间距为1 m,截面3 与截面2 的水平间距也为1 m,依此类推。共设置20 个监测点,记录同舱管道在天然气爆炸作用下的动力响应。第1组监测点A1、B1、C1、D1分别对应同舱管道截面1的上、左、下、右4 个顶点,其余监测点按相同规则选取。

图3 监测点Fig. 3 Monitoring points

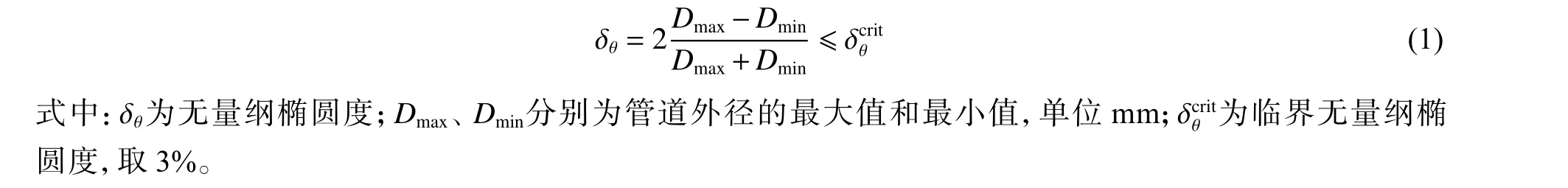

1.1.4 管道失效判定标准

采用椭圆化失效判定标准对同舱管道的变形和失效情况进行描述,计算公式[8]为

1.2 模型验证

为验证模型的可行性,对文献[17]中闭口情况下甲烷在管道中的爆炸实验进行模拟。如图4 所示,实验采用80 mm×80 mm×4 000 mm 的方形管道,点火源和压力传感器按图4 布置。该组工况中,管道完全密闭。通过数值模拟,获取爆炸作用下4 个压力传感器处的最大超压值。

图4 实验模型(单位:mm)Fig. 4 Experimental model (Unit: mm)

数值模拟结果与实验结果的对比如图5 所示。可见,数值模拟结果与实验结果基本一致,4 个压力传感器处最大超压的误差分别为−0.018、0.003、0.006、0.026 MPa。造成压力传感器4 的误差相对较大的原因是实验管道存在摩擦和散热,致使实验中爆炸冲击波能量耗散较数值模拟更快。对比结果验证了数值模拟的有效性。

图5 计算结果与实验结果的对比Fig. 5 Comparison of calculated and experimental results

2 结果分析

2.1 同舱管道的动力响应

以工况a-Ⅰ为例,分析天然气爆炸作用下同舱管道的动力响应。

图6 为甲烷-空气预混气体爆炸作用下不同时刻同舱管道的等效应力云图。可见,爆炸冲击波首先作用于距离爆炸中心最近的截面1 右侧,随后应力波在管道结构内沿管道轴向和环向传播,如图6(a)所示。爆炸冲击波受到燃气舱结构的限制,产生反射,出现振荡[18],引起管道等效应力不断变化。随着冲击波能量耗散,同舱管道的等效应力逐渐减小,如图6(b)~图6(d)所示。

图6 等效应力云图Fig. 6 Von Mises stress nephograms

图7 显示了天然气爆炸作用下同舱管道截面1 的变形情况。受爆炸冲击波的影响,管道先整体水平向左移动;30 ms 时开始向右恢复,同时向下移动;60 ms 时管道位于初始位置的正下方。结合图2 可知,同舱天然气管道位于点火源左侧,爆炸冲击波由点火源向周围扩散,首先接触管道右侧。10 ms 时,监测点D1已向左偏离初始位置;爆炸冲击波沿x轴(水平)负方向压缩管道,带动监测点A1和C1分别向上和向下偏离初始位置;管道整体向左移动,带动监测点B1偏离初始位置。20 ms 时,管道继续向左偏移,y方向(竖直)外径明显大于x方向外径。30 ms 时,管道的椭圆化程度明显减小,带动监测点D1开始向右恢复,监测点A1和C1分别向下和向上恢复。

图7 管道截面1 的变形情况Fig. 7 Pipeline deformation of section 1

截面1 上管道的椭圆度为5.72%,超过临界无量纲椭圆度3%,同舱管道应变失效。随着与爆炸中心距离的增大,管道受爆炸冲击波的影响减弱,管道的椭圆度逐渐减小,截面1~截面5 的管道椭圆度分别为5.72%、2.18%、1.57%、1.52%和1.36%。为此,本研究以截面1 的椭圆度作为同舱管道失效的判定依据。

2.2 各因素对同舱管道失效的影响规律

2.2.1 预混气体长度

根据工况a-Ⅰ~工况a-Ⅵ的数值模拟结果,拟合出甲烷-空气预混气体长度(l)对同舱管道椭圆度的影响关系式,如图8 所示,其可决系数R2为0.999 9,拟合优度高。随着甲烷-空气预混气体长度增加,同舱管道椭圆度增大。预混气体长度由2.0 m 增加到3.0 m 时,同舱管道椭圆度由3.59%增大到5.72%,均超过临界无量纲椭圆度3%,管道应变失效。

图8 预混气体长度对管道椭圆度的影响Fig. 8 Effect of premixed gas length on pipeline’s ovality

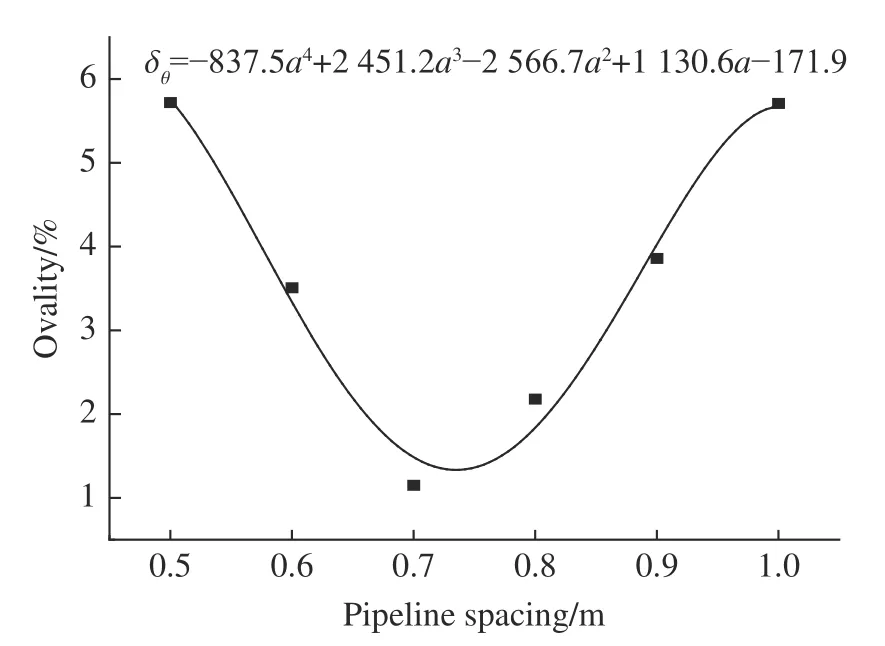

2.2.2 管道间距

根据工况b-Ⅰ~工况b-Ⅵ的数值模拟结果,拟合出管道间距(a)对同舱管道椭圆度的影响关系式,如图9 所示,其可决系数R2为0.983 0。随着管道间距的增加,同舱管道椭圆度先减小后增大,该燃气舱内最优管道安全间距为0.74 m。管道间距由0.50 m 增加到0.74 m 时,同舱管道的椭圆度逐渐减小。其中:当管道间距由0.50 m 增加到0.62 m 时,同舱管道椭圆度由5.72%降低到2.84%;当管道间距由0.62 m增加到0.74 m 时,同舱管道椭圆度继续由2.84%减小至1.34%,小于临界无量纲椭圆度3%,该区间内同舱管道处于安全状态。当管道间距由0.74 m 增加到1.00 m 时,同舱管道椭圆度逐渐增大。综合考虑管廊燃气舱空间受限因素,分析可知,随着管道间距的增加,虽然同舱管道逐渐远离泄漏管道,但同舱管道与燃气舱顶板的距离逐渐减小,爆炸冲击波反复叠加作用于同舱管道,使得同舱管道椭圆度逐渐增大。当管道间距由0.74 m 增加到0.85 m 时,管道椭圆度由1.34%增大到2.80%,小于临界无量纲椭圆度3%,该区间内同舱管道处于安全状态;当管道间距由0.85 m 增加到1.00 m 时,管道椭圆度继续由2.80%增大到5.71%。

图9 管道间距对管道椭圆度的影响Fig. 9 Effect of pipeline spacing on pipeline’s ovality

2.2.3 管道壁厚和管道屈服强度

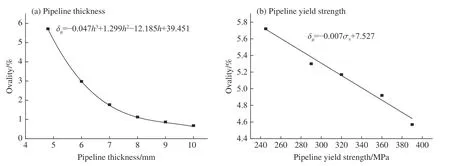

根据工况c-Ⅰ~工况c-Ⅵ、工况d-Ⅰ~工况d-Ⅴ的数值模拟结果,分别拟合出管道壁厚(h)和管道屈服强度(σs)对同舱管道椭圆度的影响关系式,如图10 所示,其可决系数R2分别为1.000 0 和0.981 3。

从图10(a)可以看出,同舱管道椭圆度与管道壁厚负相关。当管道壁厚由4.8 mm 增加到6.0 mm时,同舱管道椭圆度由5.72%降低至2.98%;当管道壁厚由6.0 mm 增加到10.0 mm 时,同舱管道椭圆度由2.98%降低至0.68%,小于临界无量纲椭圆度3%,该区间内同舱管道处于安全状态。以上结论说明,可以通过增加管道壁厚来防止同舱管道在天然气爆炸作用下失效。

图10 管道壁厚和管道屈服强度对管道椭圆度的影响Fig. 10 Effects of pipeline thickness and pipeline yield strength on pipeline’s ovality

从图10(b)可以看出,同舱管道椭圆度与管道屈服强度负相关。当管道的屈服强度由245 MPa 提高至390 MPa 时,管道椭圆度由5.72%降低到4.57%,均超过临界无量纲椭圆度3%,同舱管道失效。然而,函数变化率极小,仅为−0.007 4,说明改变管道屈服强度对同舱管道椭圆度的影响极小。

2.3 各因素对同舱管道失效的影响程度

根据图8、图9 和图10 中的函数关系式,采用敏感性分析方法,分析甲烷-空气预混气体长度、管道间距、管道壁厚和管道屈服强度4 种因素对天然气爆炸作用下同舱管道失效的影响程度,计算公式[19-21]为

以管道椭圆度作为天然气爆炸作用下同舱管道失效影响因素敏感性分析的评价指标,敏感性指数的绝对值越大,说明该影响因素对天然气爆炸作用下同舱管道椭圆度的影响越大。

考虑到综合管廊燃气舱的实际情况,以甲烷-空气预混气体长度3.0 m、管道最小屈服强度245 MPa(钢级L245)、管道间距0.5 m 和管道壁厚4.8 mm 为基准,若预混气体长度减小1%~25%,管道屈服强度、管道间距和管道壁厚各增大1%~25%[21],则同舱管道失效影响因素的敏感性分析结果如图11所示。

图11 敏感性分析Fig. 11 Sensitivity analysis

在影响因素变化率相同的情况下,管道屈服强度的敏感性指数的绝对值最小,为0.321 2~0.421 9,说明管道屈服强度对天然气爆炸作用下同舱管道椭圆度的影响最小。管道屈服强度变化率由1%增加到25%时,敏感性指数的绝对值虽然呈现减小趋势,但减小量仅为0.100 7。

影响因素变化率由1% 增加到25% 时,预混气体长度和管道壁厚的敏感性指数绝对值分别由5.835 6、2.591 4 降低至1.188 8、1.912 3,管道间距的敏感性指数绝对值由0.953 8 增加到2.095 8。影响因素变化率为1%~12%时,预混气体长度对同舱管道椭圆度的影响程度最大;影响因素变化率在13%~18%和19%~25%两个区间时,对同舱管道椭圆度影响程度最大的因素分别为管道壁厚和管道间距。

3 结 论

采用非线性有限元软件ANSYS/LS-DYNA,根据实际案例,建立了综合管廊双管天然气舱室三维模型,以管道椭圆度作为评价指标,分析了燃气舱内天然气爆炸作用下预混气体长度、管道间距、管道壁厚和管道屈服强度4 种因素对同舱管道失效的影响规律和影响程度,得到以下结论。

(1) 同舱管道椭圆度与预混气体长度正相关,与管道壁厚和管道屈服强度负相关,与管道间距先负相关后正相关;双管天然气舱室安全防护设计中管道间距并非越大越好,合适的管道间距设计可以有效地降低爆炸作用下同舱管道失效的可能性。

(2) 相比于其他3 种因素,管道屈服强度对天然气爆炸作用下同舱管道失效的影响最小,甲烷-空气预混气体长度对天然气爆炸作用下同舱管道失效的影响最大,因此在双管天然气舱室的安全防护设计中,应优先设置高灵敏度的气体泄漏监测及联动装置,及时阻断甲烷-空气的预混。

受篇幅限制,本研究仅考虑了4 种因素的影响,后续将对支架、隔板等因素的影响做进一步研究。