基于SolidWorks Simulation的某重卡车桥主减速器壳体力学分析及轻量化设计

DOI:10.16660/j.cnki.1674-098x.2204-5640-5398中图分类号:TP13基金项目:本文系内蒙古自治区高等学校科学研究项目(项目名称:基于逆向工程的某重型卡车驱动桥主减速器壳体优化设计研究,项目编号:NJZY21103)。

作者简介:孙莹(1984—),女,硕士,副教授,研究方向为逆向工程。

摘要:主减速器壳体的轻量化设计是实现重卡车桥系统总成轻量化的关键渠道之一,主减速器壳体为精密铸造件,其结构复杂,工作中受力也较为复杂,如果用传统计算的方法显然无法实现,本文通过SolidWorks软件对扫描后的主减速器壳体三维模型进行建模修复,通过材质设定、边界约束、施加负载,得到受力结果,进而通过对结果的分析确定受力较小区域。对受力较小区域展开研究,在不影响制造工艺和装配工艺的前提下,进行轻量化的结构设计。通过对重新设计的模型进行力学分析,验证了结构优化的可行性。

关键词:减速机壳体 力学分析 轻量化设计 重卡车桥系统

中图分类号:TP13

Mechanical Analysis and Lightweight Design of Main Reducer Shell of a Heavy Truck Axle Based on SolidWorks Simulation

SUN Ying

(Department of Mechanical Engineering, Baotou Vocational & Technical College, Baotou, Inner Mongolia Autonomous Region, 014030 China)

Abstract: The lightweight design of the main reducer housing is one of the key channels to realize the lightweight of the heavy truck axle system assembly. The main reducer shell is a precision casting, which has complex structure and complex stress in work. If it can not be realized by traditional calculation methods, this paper models and repairs the scanned three-dimensional model of the main reducer shell through SolidWorks software, through material setting, boundary constraints and load application, the stress results are obtained, and then the area with small stress is determined through the analysis of the results. Study the area with small stress, and carry out lightweight structural design without affecting the manufacturing process and assembly process. Through the mechanical analysis of the redesigned model, the feasibility of structural optimization is verified.

Key Words: Reducer shell; Mechanical analysis; Lightweight design; Heavy truck axle system

隨着GB1589-2016的推出,重型卡车的轻量化成为了该行业发展更加明确的目标。目前,我国的高速公路几乎全部采用计重收费的方式,规定了允许车辆上路行驶的最大车货重量,眼下如何既能提高载货量,又能降低成本,成为了各大重卡企业研究的首要内容,重卡企业只能在降低车身重量上绞尽脑汁、想办法。主减速器壳体的轻量化设计是实现重卡车桥系统总成轻量化的关键渠道之一[1-2]。

本文以某公司主减速器壳体为研究对象,该减速机壳体在优化前自重为36.25kg,在对其扫描建模后,通过材质设定、边界约束、施加负载,得到受力结果,进而通过对结果的分析确定受力较小区域。对受力较小区域展开研究,在不影响制造工艺和装配工艺的前提下,进行轻量化的结构设计,通过对重新设计的模型进行力学分析,验证了结构优化的可行性,最终达到目前的33.11kg,成功减重近3.14kg。在助力国家的节能环保的同时,还可以大大地提高企业效益。

1 主减速器壳体介绍

减速器壳体作为汽车底盘非常重要的零件之一,它对差速器组件以及主、从动螺旋伞齿轮组件起着固定位置和支承的双重作用,是一个受力情况比较复杂的部件,且结构也非常复杂[3]。

2 原减速器壳体有限元分析

有限元法(FEM,Finite Element Method)是一种为求解偏微分方程边值问题近似解的数值技术。求解时对整个问题区域进行分解,每个子区域都成为简单的部分,这种简单部分就称作有限元。由于大多数实际问题难以得到准确解,而有限元不但计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段[4]。

SolidWorks Simulation是一个与SolidWorks完全集成的设计分析系统。SolidWorks Simulation提供了单一屏幕解决方案来进行应力分析、频率分析、扭曲分析、热分析和优化分析。为了体现设计仿真一体化的解决方案,在无缝集成界面做了创造性的改变,将仿真界面、仿真流程无缝融入SolidWorks的设计过程中。SolidWorks Simulation节省了搜索最佳设计所需的时间和精力,可大大缩短产品上市时间[5]。

2.1壳体建模

利用SolidWorks软件对三维扫描完成的主减速器壳体进行修复,由于扫描完成后,对于加工面、受力面、固定面产生曲面形状,在进行力学分析时无法进行约束施加和负载施加。对于修复的整个过程不是本文研究的重点,在此不再赘述。如图2所示为主减速器壳体三维扫描后的三维模型。

图3为经过SolidWorks软件修复和简化后的三维模型,该模型适合进行力学的分析。

2.2材料属性设定

减速器桥壳主体及轴承盖全部采用球墨铸铁的材质[6]。

2.3约束及负载情况

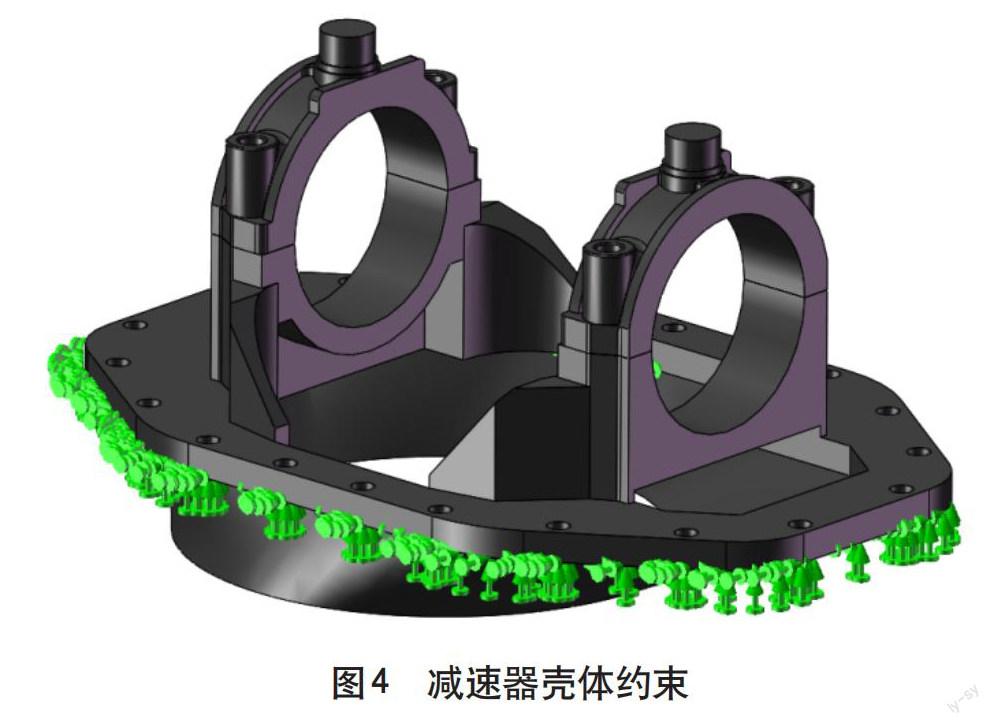

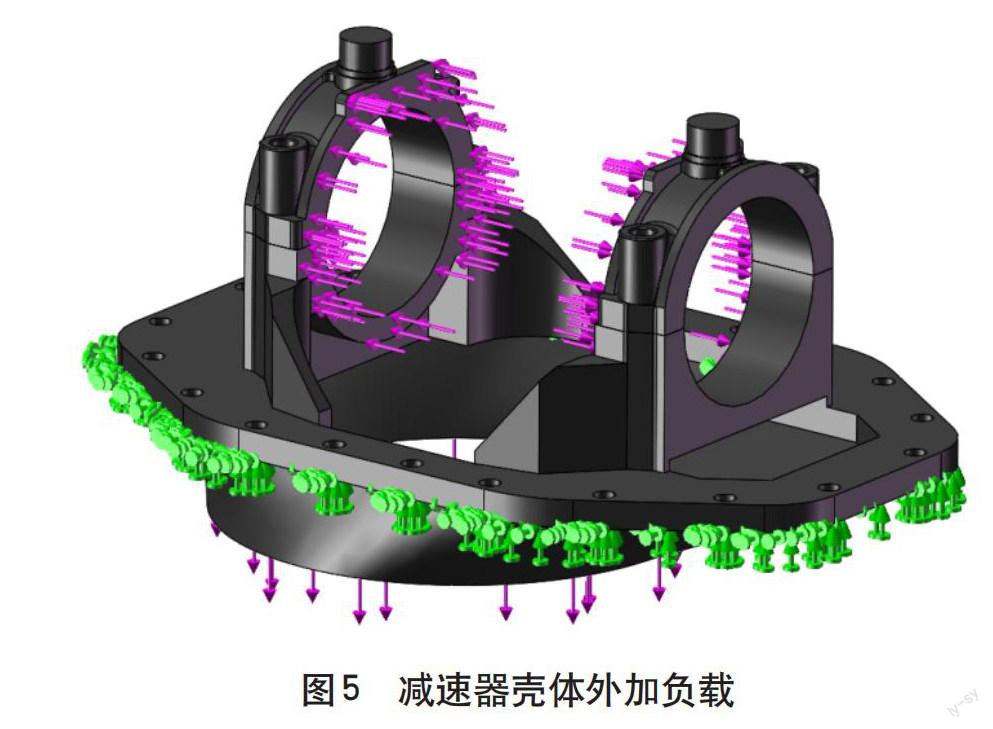

受力模型的约束应与实际的约束相符,但是由于模型的约束状态为理想状态,经过分析,确定了对主减速器壳体的加载和约束条件。根据实际情况,固定主减速器的下法兰表面,对其进行约束,如图4所示。

主减速器壳体约束加载的边界条件輸入,主要考虑在桥总成输出最大扭矩时,即主从动锥齿轮传递最大扭矩工况下,主减速器壳体受主动锥齿轮的径向力和轴向力共同作用而承受的载荷,其中径向力和轴向力的大小可按下式计算得到:

2.4网格划分

本主减速器壳体为实体结构,同时兼顾运算的准确率和效率,选用实体网格类型,采用兼顾粗细网格的基于混合曲率的网格器,重点区域采用细分网格,4点式雅克比,最大单元32.16,最小单元6.43,节点总数为26521个,单元总数为14322个,最大高宽比例为175.32,划分后的网格如图6所示。

2.5受力模拟及分析

经过上述建模、材质输入、施加约束准备工作后,对模型进行加载后的力学计算,计算时间为2.2s。其受力结果如图7所示。

从受力分析的结果来看,主减速器壳体最大受力部位为轴承盖底部边缘处,最大受力为145MPa,其余地方受力均在100MPa以内,此受力结果相对于QT450-10本身的屈服强度310MPa,还有很大的受力裕度。

3 减速器壳体的轻量化设计

图7的受力分析图可以看出,该主减速器壳体的固定法兰边缘和下轴承法兰部位应力较小,所以轻量化设计从如下两个部位入手。将目前法兰厚度从原来的18mm,减薄为现在的16mm,把下轴承法兰的圆形过渡部分厚度由原来的12mm,改为现在10.5mm,减重设计后三维模型如图8所示,减重后,模型由原来的36.25kg变为目前的33.11kg,成功减重近3.14kg[8]。对减重后的模型再重新进行力学计算,如图9所示。

从受力结果可以看出,轻量化后最大受力为184Mpa,法兰盘位置受力为45MPa左右,下轴承法兰过渡部分为105MPa左右,此受力结果相对于QT450-10本身的屈服强度310MPa,是完全可靠的[9]。

4 结论

(1)通过SolidWorks软件对减速器壳体扫描后的三维模型进行优化和简化,形成适合力学分析的三维模型。

(2)对原模型进行材料属性定义、约束固定、负载施加,然后进行计算,分析出受力较小的区域。

(3)对受力较小区域,进行轻量化重新设计,模型由原来的36.25kg变为现在的33.11kg,成功减重近3.14kg。

(4)对轻量化后的模型进行静力学分析,得出轻量化后的模型符合力学性能要求。

参 考 文 献

[1]顾京君.双刚轮谐波减速器传动中扭转刚度及动力学问题研究[D].上海:上海大学,2021.

[2] 隋景玉,刘均伟,王国元,等.重卡车桥主减速器壳体优化设计及分析验证[J].中国汽车,2020(6):4-8.

[3]尹勇.工业机器人RV减速器传动精度在线监测与评级研究[D].北京:中国矿业大学,2021.

[4] 魏占国,刘晋浩.汽基于SolidWorks与有限元理论联合采伐机机械臂的设计方法[J].东北林业大学学报,2010,38(8):111-114.

[5]吴波,陈春晓,徐劲力.汽车主减速器虚拟装配中的关键技术研究[J].机械设计与制造,2021(9):274-278,282.

[6] 周驰,彭钱磊,丁炜琦,等.汽车驱动桥主减速器支承刚度的有限元分析[J].汽车工程,2016,38(8):981-988.

[7]贾冰.基于非线性混合模型的传动轴-后桥系统耦合振动研究[D].武汉:武汉理工大学,2019.

[8]郑雅琳,黄鹏鹏,程洋.基于传递矩阵法的齿轮系统轴承跨距优化研究[J].制造业自动化,2021,43(3):99-104.

[9] 徐劲力,苏星溢,徐维,等.主减速器主动齿轮轴承跨距的计算及仿真分析[J].机械设计与研究,2015,31(3):55-60.