某车型翻转储物盒总成操作感知提升

金巧灵 马李芳 韦学军

关键词:翻转储物盒;操作感知;优化

0 引言

随着汽车行业的迅速发展及广大人民群众生活水平的不断提高,用户对汽车品质的要求越来越高,对汽车的功能件要求也越来越高[1]。目前很多车辆副仪表板上的储物盒设计逐渐高档化、高品质化,从最初的敞开式储物盒发展到目前流行的卷帘储物盒、翻转式储物盒。其中翻转储物盒具有外观美观、私密性好以及开启和关闭高档等优点[2],已经被越来越多的车型所采用。储物盒的操作感知和使用感受直接影響乘客的用车体验。本文通过对我司某畅销车型的翻转储物盒在开发阶段出现质量感知差的问题进行分析[3],逐一排查找到造成故障的原因,给出相应的措施进行验证,并对验证结果进行讨论研究,以取得该问题完美解决,同时对后续类似设计起指导借鉴作用。

1 问题描述

某车型在项目造车阶段被发现,副仪表板前翻转储物盒总成存在无法开启、开启力大及开启卡滞等故障现象,操作感知差(图1),影响整车品质。该类型翻转储物盒是我司首次采用此结构,且造型特殊,以往的储物盒开发经验无法直接借鉴。为保证项目顺利进行,急需进行技术攻关以提升储物盒的操作感知,达到可售车的质量和操作品质。

2 原因分析

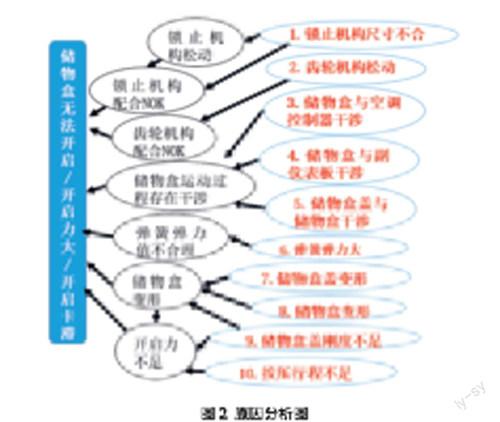

攻关团队通过头脑风暴法进行故障分析,按压储物盒后,储物盒无法开启,这往往跟储物盒的机械机构相关,比如齿轮机构和锁止机构等。储物盒需使用大力按压才能开启,则可能是储物盒因变形、与周边其他部件发生干涉或者开启机构的弹簧力不足而造成。储物盒在开启过程中有卡滞现象,则可能与开启力不足或者因储物盒变形发生干涉有关。进一步分析,找到产生故障问题的10 个末端因素(图2)。

3 要因确认

3.1 锁止机构尺寸不合

检查储物盒锁止机构装配后是否存在松动异响,并重复开启和关闭储物盒,观察运动过程中锁止机构的状态。经检查,锁止机构装配后按压时松动,受力后产生位移。锁止机构安装后锁扣与安装面未完全贴合,锁止机构安装厚度不足,匹配有间隙(图3)。储物盒开启关闭时锁止机构的晃动,造成了开启关闭力的不稳定,因此锁止机构安装厚度不足是储物盒开启关闭力大的要因。

3.2 齿轮机构松动

抽查装配好的翻转储物盒,确认运动过程中齿轮状态情况。每天随机抽查5 件,连续抽查了5 天,抽查结果如表1 所示。转动过程中齿轮机构松动的储物盒有卡滞现象,齿轮机构不松动的储物盒无卡滞现象。因此齿轮机构配合松动是储物盒开启卡滞的要因。

3.3 储物盒与空调控制器干涉

检查储物盒运动过程中与空调控制器的设计间隙,以及实际开启关闭过程中的间隙情况。

经数据检查,储物盒运动过程中与空调控制器左右最小间隙为1.0 mm,上下最小间隙为1.5 mm,不存在干涉问题。实物检查,空调控制器尺寸符合设计要求。通过红丹验证,储物盒盖运动过程中与周边零件均不存在干涉情况,储物盒与空调控制器干涉非此车型感知问题的要因。

3.4 储物盒盖与储物盒干涉

检查储物盒盖运动过程中与储物盒的设计间隙,以及实际开启关闭过程中的间隙情况。经数据检查,储物盒盖运动过程中与储物盒无干涉,且每个运动副间均设计轴套,并涂抹润滑油,不存在干涉卡滞情况。因此储物盒盖与储物盒干涉是该感知问题的非要因。

3.5 储物盒盖与副仪表板干涉

检查储物盒运动过程中与副仪表板设计间隙,以及实际开启关闭过程中的间隙情况。经数据检查,储物盒运动过程中不存在干涉情况,实物检查副仪表板尺寸符合设计要求。通过红丹验证,运动过程中储物盒盖与副仪表板不存在干涉情况,储物盒盖与副仪表板干涉非此车型感知问题的要因。

3.6 弹簧弹力大

通过更改弹簧圈数来确定弹簧弹力对储物盒感知问题的影响[4]。在目前3 圈弹簧的基础上,分别将4 圈弹簧和5 圈弹簧装配到储物上,各开启3 次,记录储物盒的开启时间,取平均之后记录在表格内。随机抽查5 个样件做上述试验,储物盒开启时间记录如表2 所示。经过对比,装配4 圈弹簧的储物盒开启时间能满足此车型的要求(1.5±0.5 s),且开启过程中异响较小,无弹簧摩擦声。因此弹簧弹力大是储物盒开启力大的要因。

3.7 储物盒盖变形

对储物盒盖平行度进行确认。抽查6 个零件与平行物体进行参照,发现储物盒盖变形,呈中间凹陷、两侧翘曲的状态(图4)。储物盒盖两侧翘曲后会影响按压行程,因此储物盒盖变形是储物盒按压无法开启的要因。

3.8 储物盒变形

确认储物盒是否有变形。选取储物盒的3 个尺寸(图5),分别测量储物盒3 个尺寸的实际值,通过对比设计值和实际值确定储物盒是否有变形。查看相关设计数据得知,尺寸1 的设计值为50.0 mm ;尺寸2 的设计值为50.0 mm ;尺寸3 的设计值为49.8 mm。经过对抽查样件的测量发现,所有储物盒都有变形现象(表3)。储物盒中间位置出现收缩变形,导致储物盒盖与储物盒配合位置无法达到数据状态,影响开启效果,因此储物盒变形为要因。

3.9 储物盒刚度不足

储物盒内盖和外盖材料均为ABS,该材料制作的零件弯曲模量较低,韧性好,但零件刚度不足,易变形。而且如果2 个零件有相对运动,容易产生磨粉。储物盒内盖及储物盒无需进行后处理,可更改为弯曲模量更高的材料。查看储物盒内盖的设计数据,加强筋仅布置在内盖的中部,未与周边翻边相连(图6),无法有效防止变形,注塑后易产生变形[5]。零件变形后按压不同位置,储物盒开启的行程不同。因此,储物盒刚度不足为储物盒无法开启的要因。

3.10 按压行程不足

该储物盒布置在副仪表板上,与空调控制器融为一体。为达到设计上的一致性效果,储物盒并未做明显的按压标识。因空间限制,物盒的锁止机构布置在单侧。

实际操作中发现,按压储物盒的不同部位需要的按压力不一致(图7)。按压锁止机构较近的一侧,需要的按压力较小,而按压锁止机构最远端时,储物盒则无法开启。

经过在远端增加垫片,测量出远端与近端的行程相差2.5 mm。

而该储物盒外盖与储物盒斗的有效行程仅2 mm(包含缓冲垫压缩量),因此按压远端会出现储物盒无法开启的情况。但考虑到造型的外观需求无法增加按压标识,只能通过增大按压行程和提升储物盒盖的刚度,来避免按压不同位置开启行程不一致问题。

因此,按压行程不足是按压无法开启的要因。

通过对造成储物盒故障末端要素的确认分析,最终找出根本原因是:①储物盒的锁止机构安装孔厚度不足;②齿轮机构松动;③弹簧弹力大;④储物盒盖变形;⑤储物盒变形;⑥储物盒盖刚度不足;⑦按压行程不足。

4 解决措施及效果

4.1 增加储物盒锁止机构的安装厚度

锁止机构安装厚度由2.2 mm 增加到2.5 mm,防止锁止机构开启关闭过程中蹿动。

4.2 防止储物盒的齿轮机构松动

使用螺钉将大齿轮机构紧固在储物盒上,用热熔焊将小齿轮机构焊接在储物盒上(图8)。这样就能防止运动过程中大小齿轮的匹配攒动,避免了储物盒在翻转开启过程中的卡滞。

4.3 减小弹簧的弹力

根据验证结果,将弹簧圈数由3 圈改为4 圈(图9),以减小弹簧弹力,增加开启时长。

4.4 解决储物盒盖变形及刚度不足问题

一方面将储物盒盖材料由ABS 改为较强的PA6-GF30 材料;另一方面在储物盒内盖增加筋条连接到侧边,筋条平均分布,相互之间的间隙为38.0 mm(图10)。同时,内盖主壁厚度由2.5 mm加厚到3.5 mm,以增加储物盒刚度,防止变形。

4.5 储物盒变形解决措施

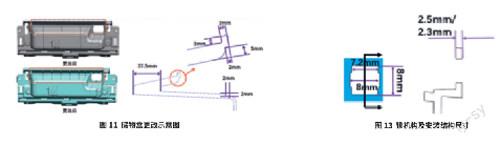

储物盒背面增加筋条,以增加储物盒的强度。在长直翻边处增加2 道翻边,以避免储物盒翻边变形,增加储物盒刚度(图11)。

4.6 按压行程不足解决措施

在保证表面面差的前提下,储物盒与储物盒盖行程干涉处增加3.0 mm 的沉台(图12),以解决远离锁止机构端行程不足的问题。

5 措施验证及效果对比

上述改进措施实施后,经过测试,翻转储物盒的开启时长为1.5 s,符合设计要求1.5±0.5 s。开启过程均匀平稳,储物盒与周边零件匹配间隙以及面差符合DTS 要求且间隙均匀。

自改进措施实施后,针对该车型翻转储物盒总成操作不合格的症结,进行了为期1 个月的效果验证,統计结果显示,该车型翻转储物盒操作感知问题已降至0%,改进措施能够完全解决该车型的感知问题。

6 结束语

本文通过分析某车型翻转储物盒的感知故障,有针对性地进行了一系列的整改措施,完成了储物盒感知质量的提升。同时,对该类型储物盒设计也进行了标准化。例如,运动件除必要运动副外,其他机构必须保证安装牢靠、无窜动;对于长宽比大于2.5的长直受力零件,应在长边两侧布置筋条以增加强度;对于长宽比大于2.5 的长直翻边,应布置二道翻边筋,并且选装材料时要考虑零件刚度是否能满足使用要求。另外,锁止机构如果布置在单侧,应考虑远端的行程差值,储物盒盖和储物盒的间隙≥ 10 mm。

通过本次改进,对供应商现有的锁止机构也进行了平台化固定,固定锁止机构的安装结构如图13 所示。考虑模具拔模后零件微小的尺寸变化会对运动机构产生影响,规定如从末端拔模,则安装孔厚度选择2.3 mm ;如从顶端拔模,安装孔厚度选择2.5 mm。