移动模架整孔现浇超跨径混凝土箱梁施工方法研究

黄光阳

(中交二航局第四工程有限公司,安徽 芜湖 214000)

移动模架工法是世界桥梁施工的先进工法,具有施工周期短、梁体整体性好、施工不影响桥下交通等诸多优点,在中、小跨径等高梁的建设中得到了非常广泛的应用。本文针对现有的移动模架设计和施工方法,论证了一种移动模架现浇超跨径箱梁的施工方法的可行性和安全性。

1 移动模架设计方法

移动模架现浇箱梁时,除了承受自重以外,还承受箱梁钢筋和混凝土重力,设计时,可通过增加主梁尺寸来提高模架主梁的刚度和整体稳定性,所以在设计移动模架跨径时,往往按照桥梁最大跨径设计与加工,如广州珠海黄埔大桥南北引桥跨径为45 和62.5m,投入62.5m 移动模架进行施工。但随着跨径的增加,模架用钢量会成倍增涨,同时还会提高钢构件运输、拼装、拆除施工难度,移动模架最经济跨径在50m 左右。

图1 移动模架用钢量统计曲线图

但一味的增加移动模架用钢量,制约了该工艺的推广与应用。为了实现移动模架现浇超跨径箱梁,目前仅有的工艺为“分块悬臂施工”,该工艺是利用连续恒载有两个“弯矩零点”,既连续梁中间墩位处墩顶对称两侧有两个“弯矩零点”,通过先浇筑完成墩顶对称“弯矩零点”悬臂段,再完成跨中段,以此通过减少现浇箱梁的跨距来满足模架设计刚度,但该方法无法连续施工,工效偏低。可通过减少移动模架承载的荷载,来实现整孔现浇超跨径箱梁,提高施工效率。

2 移动模架整孔现浇超跨径箱梁创新施工思路

2.1 依托项目简介

某高速公路大桥引桥上构为等截面预应力砼连续箱梁,箱梁断面为单箱单室大箱梁,梁高3m,梁底宽6.8m,顶板宽13.9m;跨径布置为45~60m 不等,共22 跨,其多为55m,60m 跨径仅有2 跨。按现有的移动模架设计与施工经验,移动模架需要按60m 跨径设计,相对55m移动模架,用钢量增加约100t,且大截面的钢构件,也增加了移动模架钢构件的运输和拼装难度;“弯矩零点”悬臂段分块浇筑,工效较低。

2.2 工艺原理

根据移动模架和连续箱梁的结构特性,利用上跨已浇筑完成的箱梁悬臂段,安装桥面反力梁系统悬吊模架主梁,可将模架主梁部分荷载传递至箱梁悬臂段。该状态下,移动模架主梁由:前后牛腿支撑和桥面反力梁系统三点承载,形成超静定受力。可有效减少模架主梁所受荷载,达到模架主梁设计使用要求,实现55m 移动模架整孔现浇60m 跨径箱梁的目的。经复核,该工况下该反力荷载加载至600t 时,箱梁悬臂段和55m 移动模架均可满足使用要求。(图2)

图2 移动模架反力梁布置图

2.3 桥面反力梁系统

桥面反力梁系统可使用下行式移动模架既有桥面中横梁,反力系统主要包括:横梁、悬吊系统、液压千斤顶、反力荷载控制调节系统,各构件布置示意如图3 所示。

图3 桥面反力系统布置示意图

(1)横梁:反力系统主要受力构件,利用原设计移动模架桥面中横梁,具备足够刚度,可将600t 反力荷载有效传递至混凝土桥面。

(2)悬吊系统:悬吊系统为20 根PSB930φ32mm 精轧螺纹钢,用于连接桥面横梁与移动模架主梁。

(3)反力荷载控制调节和监控系统:因移动模架主梁和悬臂段箱梁均受力有限,为确保施工安全,精确控制反力荷载的大小,设置反力控制调节系统,主要构件包括:液压千斤顶、千斤顶压力传感器和压力显示器、液压站、控制柜、卸荷单元、液压油管和控制线路,各构件布置示意如图4 所示。

图4 反力荷载控制调节系统布置示意图

液压千斤顶:两台500t 液压千斤顶,设置于已浇筑混凝土桥面与横梁之间,通过顶升/降低,可增加/减少悬臂段混凝土箱梁所受反力,确保施工期间各阶段混凝土箱梁悬臂段受力大力符合设计要求。

千斤顶压力传感器和压力显示器:可直观反映箱梁悬臂段承受荷载,有效实时监控千斤顶所受压力,操作人员可根据此读数对系统进行加载或卸载操作。

荷载控制系统:控制系统通过控制液压站供油压力,调整千斤顶承受荷载大小。

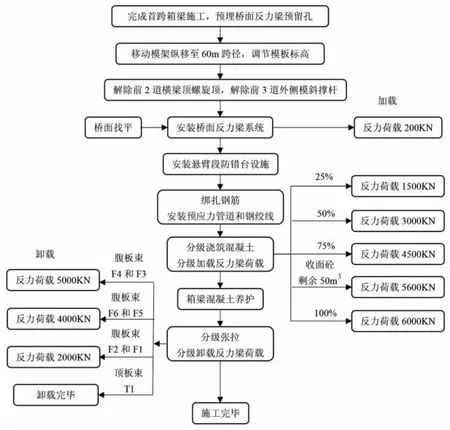

3 施工流程(图5)

图5 施工流程图

3.1 浇筑完成首跨箱梁

正常工序浇筑完成首跨箱梁。

3.2 移动模架过孔

移动模架正常过孔至下跨就位后,调整模板标高,后支腿处模板(底模、侧模和翼模)只需要与已浇筑混凝土贴实,不允许过大挤压力防止出现模板横梁失稳。

3.3 悬臂段防错台模板受力体系转换

因桥面反力梁悬吊模架主梁,施工过程中将不断顶升反力系统千斤顶,以增加至600t 荷载,为避免反力梁顶升过程中挤压悬臂段防错台模板,使模板横梁因受力过大而变形失稳,需解除第1、2 道横梁与底模的刚性连接,松解前3道侧模斜撑杆,将该处防错台模板使用对拉螺杆悬吊在箱梁悬臂段上,示意图如图6、7 所示。

图6 待松解底模和侧模布置图

图7 横梁底模和侧模斜撑断面示意图

3.4 安装桥面反力梁系统

安装桥面反力梁系统,安装千斤顶压力传感器,调试,顶升千斤顶100kN(单顶),使底模同已浇筑混凝土帖实。

3.5 绑扎箱梁钢筋,开始均匀浇筑箱梁混凝土

(1)混凝土浇筑至总载荷约25%时,调整反力梁主顶(单顶)支撑力为750KN,后继续均匀浇筑。

(2)混凝土浇筑至总载荷约50%时,调整反力梁主顶(单顶)支撑力为1500KN,后继续均匀浇筑。

(3)混凝土浇筑至总载荷约75%时,调整反力梁主顶(单顶)支撑力为2250KN,后继续均匀浇筑。

(4)混凝土浇筑至仅剩余桥面抹平混凝土(剩余约50m3)时,调整反力梁主顶(单顶)支撑力为2800KN,进行桥面抹平工作。

(5)确保反力梁主顶(单顶)支撑力保持3000KN 左右,直至全部混凝土浇筑完成。

3.6 卸载施工流程

按要求养护箱梁混凝土至设计要求,开始张拉预应力束,箱梁预应力束布置示意如图8 所示。

图8 箱梁预应力束张拉端布置图

反力系统顶升力作为主体结构的附加荷载,卸载过程应分级逐步进行,尽量减小对主体结构产生的附加应力,确保结构受力安全,反力梁卸载程序如下:

(1)腹板束F4 和F3 张拉完成后,反力系统单顶卸载500kN,剩余2500kN 顶升力。

(2)腹板束F6 和F5 张拉完成后,反力系统单顶卸载500kN,剩余2000kN 顶升力。

(3)腹板束F2 和F1 张拉完成后,反力系统单顶卸载1000kN,剩余1000kN 顶升力。

(4)顶板束张拉完成后卸载剩余的1000kN 荷载。施工完毕。

4 依托项目实施效果

4.1 移动模架关键部位监控数据

55m 移动模架整孔现浇60m 跨径箱梁时,根据移动模架监控系统检测数据,主梁应力、跨中挠度、牛腿支反力均小于理论值,整个混凝土浇筑过程中模架整体结构稳定安全,监控数据如表1 所示。

4.2 桥面反力支点加载记录

根据反力支点加载情况,混凝土方量增加过程中,荷载相应增加,但均未到达荷载理论值,均需人工操作油缸加载至设计荷载。同时监测箱梁悬臂段在混凝土浇筑前后变形为2mm,满足设计要求。反力支点加载记录如表2 所示。

表2 反力支点顶升力记录表

4.3 桥面反力支点卸载记录

混凝土养护至设计强度后,准备预应力张拉,桥面反力系统严格按照设计要求进行卸载,卸载详细荷载记录如表3 所示。

表3 反力支点卸载记录表

5 结论

结合现有的移动模架设计与施工方法,本文针对性的提出一种55m 移动模架整孔现浇60m 超跨径箱梁的施工方法,解决特殊中跨超过模架设计跨径的难题,有效减少用钢量,降低钢构件的运输、拼装和拆除难度;该方法可连续浇筑箱梁,提高施工效率;该方法拓宽了移动模架工艺的设计理念,减少移动模架使用限制条件;从施工工艺的创新方面也为等跨径布置的连续箱梁桥边跨受力不合理提出了解决方向。