基于目标导向的石化企业设备可靠性数据库建立方法

杨雨龙,刘真真,金 良,刘庆龙,路 帅,王 强,甘元君

(1.中国石油大学(华东)机电工程学院,山东 青岛 266580;2.万华化学集团股份有限公司,山东 烟台 264010;3.青岛欧赛斯环境与安全技术有限责任公司,山东 青岛 266520;4.中国石油大学(华东)化学工程学院,山东 青岛 266580;5.中石油广东石化分公司,广东 揭阳 515200;6.中石油独山子石化分公司,新疆 克拉玛依 833699)

石化企业的生产规模随着石化产品需求量的增加变得越来越大,工艺也变得越来越复杂,使得化工生产中很容易发生危险事故,而化工事故的影响和危害性给社会造成了不良的影响和巨大的经济损失[1]。失效数据的有效利用是做好石化企业安全生产平稳运行的关键之一,但我国石化行业的安全管理或安全评估等需要的失效数据大多是参考国外设备可靠性数据库中的数据。

我国学者对石化企业的安全评估、设备可靠性分析、预防性维护等方面做了大量的研究工作。如陈存银[2]利用C#和SQL数据库开发了安全仪表系统完整性等级设计软件,提高了对安全仪表数据的使用率;付靖春等[3]对国内外事故数据库进行了总结比较,并对国内事故数据库的建立及发展提出了建设性的建议。虽然我国颁布了化工企业定量风险评估的相关标准,如《化工企业定量风险评价导则》(AQT 3046—2013)[4]和《石化装置定量风险评估指南》[5]等,但是大部分失效数据仍是以国外典型设备可靠性数据库作为参考,目前我国未建立设备可靠性数据库,企业对失效数据的收集也存在一些问题,如失效数据集庞大、记录混乱、缺少标准化的设备失效模式和失效原因等。因此,有必要结合我国实际情况建立设备失效标准化语言和数据收集流程,并建立符合我国石化企业的设备可靠性数据库,这对设备的可靠性、预防性维护、安全管理和企业的安全评估等具有重要意义。

1 基于目标导向的失效数据统计内容和流程确定

1.1 目标导向决策方法

目标导向的决策方法是由Bordley等提出的,它是传统上常用的效用评价方法,该方法用某个属性值来体现是否实现目标的要求来确定它的效用[6]。目标导向理论就是通过对用户目标的分析和研究,将设计、构造等达到用户的要求,实现设计的合理性、可靠性和可接受性[7]。

石化企业失效数据是石化企业系统进行风险分析、设计、管理维护等的重要依据[8-9]。石化企业的风险评估对石化企业安全生产、日常维护和管理具有很大的指导作用,本文主要讨论可用于风险定量评价(QRA)、保护层分析(LOPA)和安全完整性等级(SIL)等分析的失效数据。失效数据在风险评估中的应用主要通过统计数据提供设备泄漏概率,主要为相应设备数据和设备外部泄漏事故记录的次数。除此之外,可靠性、可靠度、保护层分析、预防性维修、设备生命周期分析、筛选可靠性厂家等目标导向也需要用到失效数据。

1.2 确定失效数据采集内容

综合考虑以上目标导向分析,为了使失效数据采集内容完整、可靠,在原有数据收集内容的基础上增加了失效原因、设备基础信息、区分安全失效和危险失效、上次失效时间等信息,以及失效前运行总时长、平均故障修复时间、设备和零部件厂家及失效情况,最终确定数据收集总表,包括设备数据、失效数据和维修数据。

1.3 失效数据收集流程

本文参考国外设备可靠性数据库[10-13]和相关文献[14-16],并结合石化企业实际情况,对方来华等[17]确定的失效数据收集流程进行了改进,增加了失效数据的具体内容、数据审核和关键数据分析步骤。基于目标导向分析制定的失效数据收集流程,见图1。

图1 数据收集流程图

2 设备可靠性数据库标准化体系的建立

收集目标导向分析的失效数据内容需要采用标准化语言描述才能保证失效数据的可传递性和高质量。我国一些石化企业虽然开展了失效数据的统计工作,但由于对设备失效模式、失效原因和失效部位等关键参数的选取欠考虑,因此需要系统的、规划性强的收集方法和严格的术语来规范失效数据的收集流程。本文通过参考国外设备可靠性数据库和我国相关的行业标准建立了设备标准化失效模式和失效原因,并对失效模式设置了代码。

2.1 标准化语言制定

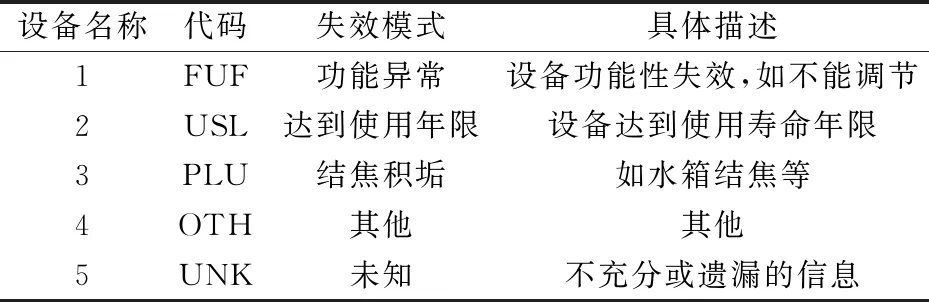

失效数据收集的标准化流程制定需从标准化失效模式和失效原因、设备分类体系和零部件分类、关键名词的定义等方面进行。通过对石化企业失效数据的统计分析发现,设备可靠性数据库记录的失效模式对于我国石化企业来说并不全面,经过参考、分析和比较国外设备可靠性数据库,补充了达到使用年限、功能异常、结焦积垢等失效模式,见表1。

表1 设备标准化失效模式表

2.2 设备分类体系建立

化工设备分类方法多种多样,如按照承受压力可将化工设备分为高压设备、中压设备和真空设备等。但国外设备可靠性数据库如OREDA数据库中没有石化企业的部分装备和仪表设备,因此本文在国外设备可靠性数据库和我国行业标准中设备分类的基础上,结合我国石化企业的设备情况,对设备分类体系进行了完善,将石化设备分为动设备、静设备、电气设备和仪表设备,并增加了分离设备、反应容器、输入接口和输出接口,见表2。

表2 设备分类体系表

2.3 失效模式和失效原因标准化体系的建立

通过对我国石化企业的现场调研、文献研究以及与国外设备可靠性数据库的对比发现,我国石化企业失效数据存在记录不规范、缺少设备标准化的失效模式和失效原因等。因此,本文参考国外OREDA数据库、我国行业标准和石化企业现场数据,针对4大设备分类、17种典型设备类型,构建了设备失效模式和失效原因的标准化体系。

3 设备可靠性数据库的建立

数据库平台的建立有助于石化企业对失效数据的收集。本文从失效数据动态平台整体结构、平台需求和结构功能出发,研发设计了设备可靠性数据库。设备可靠性数据库动态维护平台的搭建流程分为平台需求分析、平台总体结构设计、平台详细设计、平台实现和测试、平台运营和维护5个阶段。

3.1 平台需求分析

平台需求分析是对平台所要实现的功能和形式的定义、描述和实现,对所实现的平台提出详细、具体的要求。设备可靠性数据库动态维护平台是一个独立的系统,其要满足简洁、方便、稳定的特点,便于操作和进行数据处理。因此,本文设定的平台功能主要有远程访问、计算、查询、管理、导出、界面要求等功能。

3.2 平台总体结构设计

本文基于展示层、功能层、支撑层、数据层分析并结合数据收集目标和客户目标,设计了设备可靠性数据库动态维护平台的总体结构,见图2。

图2 设备可靠性数据库动态维护平台的总体结构图

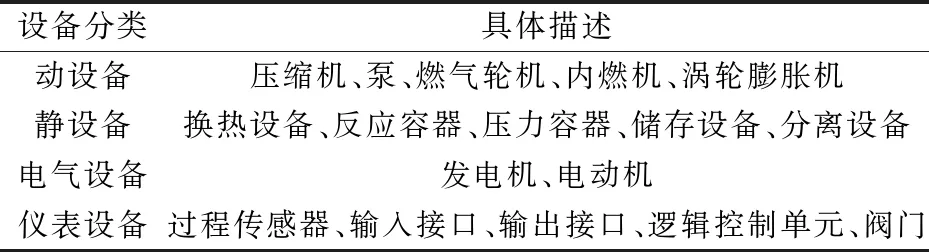

结合设备可靠性数据库动态维护平台的总体结构,设计了平台实体关系E-R(Entity-Relationship Model)图,将平台各个模块的关系和详细内容以E-R图的形式展示出来[18]。本文建立了平台用户、设备分类、系统分类、备件管理、失效原因、失效模式、故障位置、故障措施、设备属性、设备失效概率、设备维修、易损设备和零部件统计共12个实体对象,平台实体关系E-R图,见图3。其中,矩形表示实体;椭圆表示属性;菱形表示联系;n代表多个;1代表1对1。本文建立的平台概念结构E-R图在原有平台结构的基础上对失效原因、失效模式、故障措施、设备失效概率、设备维修、易损设备和零部件统计等部分进行了丰富和调整。

图3 设备可靠性数据库平台概念结构E-R图

3.3 平台的实现

在对平台进行需求分析和功能结构设计之后,应用最新的编程技术完成平台的开发。本文选用Windows 2000为系统软件开发平台,HTML作为网络前端界面的开发工具,MySQL作为后台数据库,JAVA作为后端编程语言,采用模块化编程方法研发了设备可靠性数据库,该数据库平台登录界面见图4。

图4 设备可靠性数据库平台登录界面图

登录平台后,进入主界面,平台主界面由导航菜单、导航栏、退出登录、我的桌面和刷新功能组成,见图5。其中,导航菜单和导航栏显示的是当前用户所能使用的功能模块;我的桌面上部分显示设备故障信息和备件故障信息,此外还显示设备故障原因比例图和备件消耗数量图,点击备件故障信息区域某一种备件,备件消耗数量图自动切换为当前备件的各厂家寿命周期统计柱状图(见图5)。各厂家按照使用周期寿命长短自行排序,便于选择可靠性设备厂家。

图5 设备可靠性数据库平台主界面图

4 实例应用

将本文基于目标导向的设备可靠性数据库建立方法归纳为流程图的形式,从确定数据收集目的,直到平台的建立和数据的应用过程建立了详细、完整的流程,见图6。以某石化企业为例,对基于目标导向的设备可靠性数据库建立过程进行实例分析。

图6 基于目标导向的设备可靠性数据库建立流程图

4.1 设备失效概率分析

基于目标导向分析,本文确定了数据收集内容和收集流程,通过平台搜索共收集和调整该企业4年的失效数据,涉及19 030台设备信息和2 971条失效数据。

首先将失效数据应用到QRA中,对QRA关键参数——设备泄漏概率进行计算和修正;然后在本文建立的基于目标导向的设备可靠性数据库平台的设备故障查询界面,选取需要的时间段、设备类型等条件对典型设备的失效概率进行查询,汇总后的设备失效概率见表3。

表3 某石化企业设备失效概率结果对比

由表3可知:经本文建立的数据库平台计算得到的设备失效概率与OREDA数据库的计算结果相比,其中压力容器、反应容器等设备的失效概率与OREDA数据库计算结果较为接近,说明静设备失效数据计算的精确度较高;泵、冷却器等动设备的失效概率与OREDA数据库的计算结果差距较大,其原因主要为样本统计年限仅为4年、国内外设备使用环境不同、国内外技术水平差距大等。

虽然基于本文建立的数据库平台计算得到的该石化企业设备失效概率与国外OREDA数据库中个别设备种类失效概率的计算结果有所差距,但整体差距并不明显,说明本文建立的基于目标导向的设备可靠性数据库平台的数据收集系统和计算方法是科学、有效的,可以将该数据库平台的计算结果应用到石化企业设备的日常维护中。

4.2 设备可靠性分析

将失效数据应用到设备可靠性分析中对可靠性指标进行计算。本文选取离心泵计算其可靠度R(t)、平均故障时间间隔(MTBF,用θ表示)和失效率λ(t)。

经查询平台内收集4年的失效数据,共检测离心泵330台,其中失效130台;将查询结果汇总后得到离心泵的可靠性指标分别为:θ=8.895×104h;λ(t)=1/θ=1.124×10-5h-1;R(t)=0.606。当离心泵运转达到4年时,λ(t)为1.124×10-5h-1,代表了每100 000 h大约有1~2个离心泵出现失效,结合可靠度和平均故障间隔时间,可见该离心泵的可靠性较高。根据设备可靠性指标的计算结果可对设备的日常管理提供指导,经过失效数据的积累,计算结果将更加准确,更能有效指导设备的可靠性分析、设备的安全管理和预防性维护等。

5 结 论

本文采用基于目标导向的方法确定了失效数据收集内容和流程,并结合我国石化企业现状和国外标准等将失效模式标准化,建立了石化企业标准化设备失效模式和失效原因,并确定了石化企业动、静、电气、仪表4大设备种类为设备可靠性数据库数据收集范围,通过对失效数据进行分析,搭建了符合我国石化企业应用的失效数据库平台,最后以某石化企业为例,通过平台导出的设备失效概率结果与国外数据库结果进行对比,证明了平台的数据收集与分析功能是可实现且有效的。该研究结果可为国内石化企业失效数据的有效利用和设备可靠性数据库的建立与改进提供研究方向和参考。

虽然本文搭建的设备可靠性数据库平台实现了数据统计分析功能,但是为了更完善地指导石化企业的安全管理工作,后续可将数据库连接企业DCS系统(Distributied Control System),采集与分析实时数据,以便更好地指导石化企业设备的安全管理。