新翼型混流式水轮机转轮分瓣方式研究

王振营,李 涛,高海军,陈建福

(哈尔滨电机厂有限责任公司,黑龙江 哈尔滨 150040)

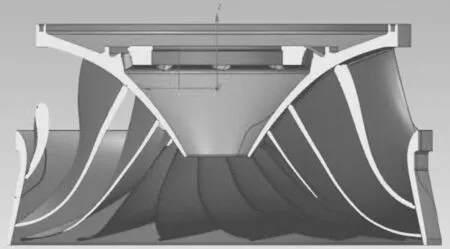

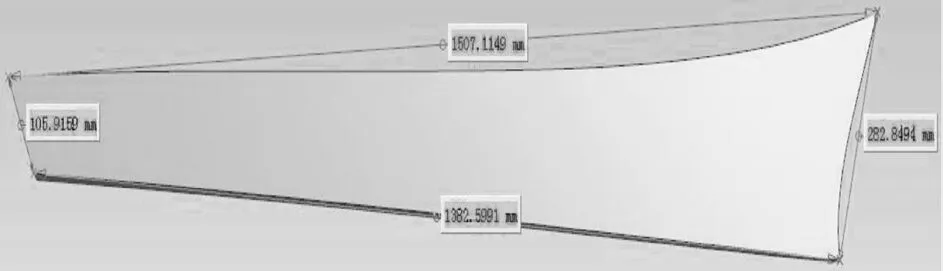

为适应光伏、风力发电的快速发展,实现“风-光-水”的互补运行,以更多消纳电网中间歇性新能源,为此,要求水电机组需具备宽负荷范围稳定运行的能力。为迎接这一巨大挑战,哈电近年来陆续开发出多款“风光水互补友好型”混流式水轮机。许多电站由于水轮机转轮尺寸大,受运输、现场加工能力等条件的限制,转轮需要分瓣然后运至工地进行组装,而这种宽负荷转轮叶片轴面宽大,叶片翼型曲率变化大且呈双反C型,这给分瓣转轮的设计和组焊增加了一定的难度。图1为传统叶片与新型叶片翼型对比示意图,图2为新型叶片的三维造型俯视图。

图1 传统与宽负荷叶片翼型对比

图2 宽负荷转轮叶片-扭曲型(俯视图)

文章以刘家峡水电站2号机组为例,对增容改造后的宽负荷转轮的分瓣方式进行研究,以设计出最优的分瓣方案。

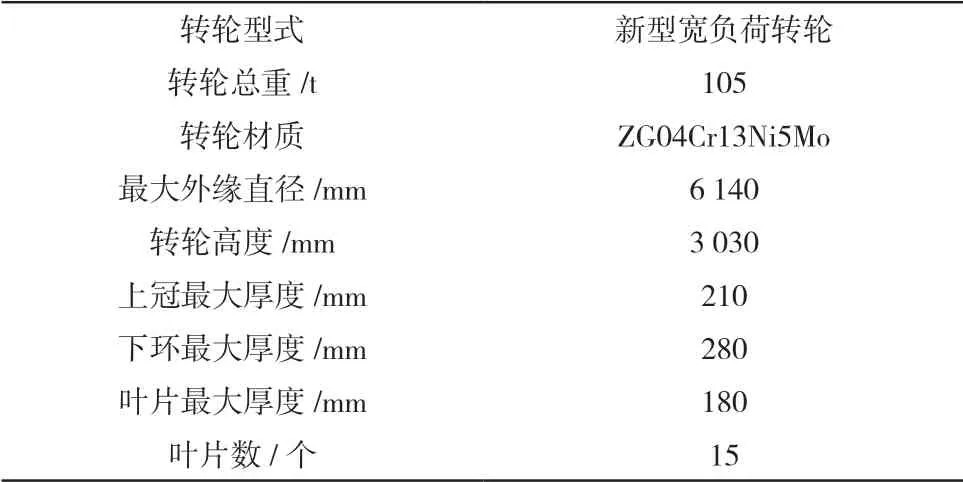

1 电站概况和转轮基本参数

刘家峡水电厂位于甘肃省永靖县境内黄河干流上,距兰州市100 km。电厂以发电为主,兼顾防洪、防凌、航运、灌溉和工业城镇供水等,是我国自主建造的第一座百万千瓦级大型水电厂。其中2号机组已开始第二轮增容改造,表1为改造后的水轮机转轮主要参数。

表1 水轮机转轮主要参数

由于电站安装厂空间受限且加工设备不完善,转轮只能在主机厂制造。但刘家峡电站进厂隧洞路面宽度仅4.5 m,新转轮只能采用分瓣设计、分瓣运输的方案,在工地组焊成整体。

2 转轮分瓣方案研究

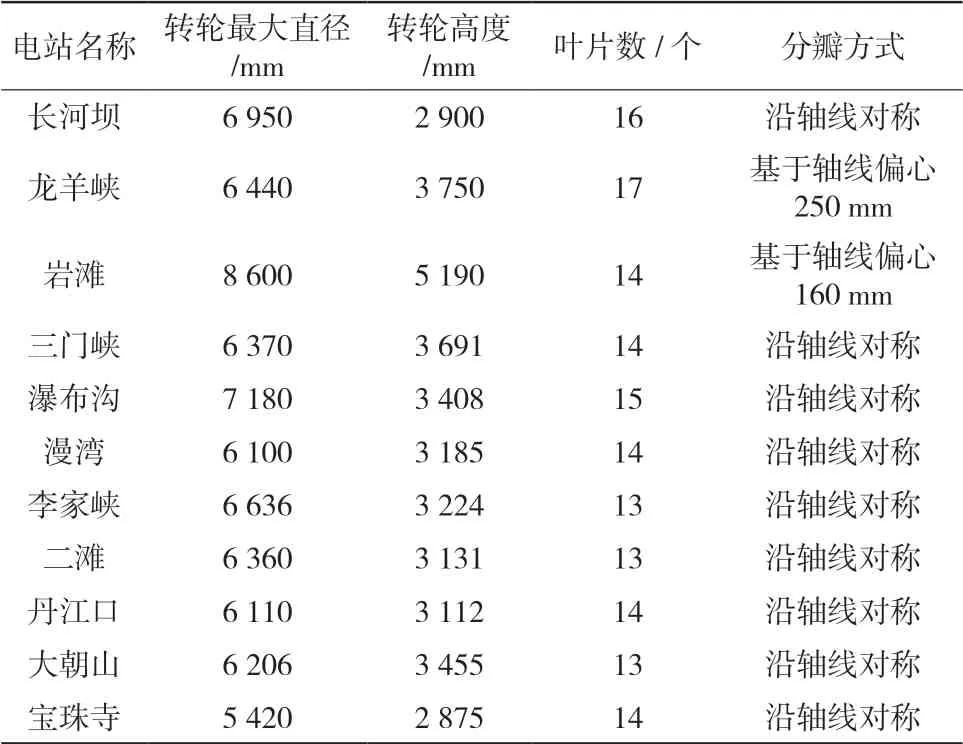

2.1 国内分瓣转轮技术概况

由于受运输、地理、工程投资等条件的限制,混流式水轮机分瓣转轮设计在国内已有近50年的历史,是比较成熟的技术。目前国内制造厂转轮分瓣方法一般采用沿轴线对称分割或偏心分割的方式,尚无其他分瓣方式的设计制造经验。表2统计了国内一些电站水轮机转轮的主要参数和分瓣方式。

表2 国内一些电站分瓣转轮主要参数

通过表2可以看出,早期的分瓣转轮大多采用对称结构,少数采用偏心结构。这两种转轮分瓣方式切割叶片数多,加工周期长,焊接变形控制难,工地组焊时焊接应力大。对于长期运行在低负荷或振动区的转轮很容易产生裂纹,如岩滩、李家峡等。近年来开发建设的大型水电站为了保证转轮质量,混流式转轮的制造大多采用工地制造的方式,这就要在工地修建厂房,购买加工设备,增加了制造成本和周期。

传统的转轮分瓣面是一个平面,经过转轮轴线或偏置一定距离,一般会有3~5个叶片被割断。但随着我国能源结构的不断优化和调整,水电机组正由单一“供能”模式向“供能+调能”模式转变,从而水力设计理念也发生了很大转变。哈电为刘家峡2号机增容改造开发的宽负荷、高稳定性水轮机转轮采用15个叶片,转轮具有以下特点:叶片包角大,轴面长,叶片翼型扭曲。这对传统的转轮分瓣技术提出了挑战,亟须研究出适合这种新型转轮的分瓣方案。

2.2 刘家峡2号机转轮分瓣方案设计

转轮分瓣方案的设计时应重点关注如何减小焊接变形量、降低焊后残余应力、减少转轮焊接量,以及加工和焊接实施的难易程度等方面。下面对不同的转轮分瓣设计方案进行三维建模分析和优劣评价。

2.2.1 方案1

采用传统的对称方法,沿轴线对称分割。以尽量减少切割叶片数和厚度为原则,通过三维设计软件不断寻优调整分瓣面的位置,得出方案1见表3,切割位置见图3。

表3 方案1切割叶片位置及参数

图3 对称分瓣切割位置图

由表3可以得出,针对宽负荷转轮叶片,采用对称分瓣方案,切割叶片数多,焊接量非常大,焊接变形量很难控制。同理,偏心分割也面临同样的问题。

2.2.2 方案2

遵循不切割叶片原则,上冠采用对称分割,下环采用阶梯式分割。对两瓣体转轮在拆装时叶片头尾部的干涉区域进行特殊处理,待工地组焊时,进行修补块填充或长焊,分瓣方案见图4。

图4 方案2转轮分瓣示意图

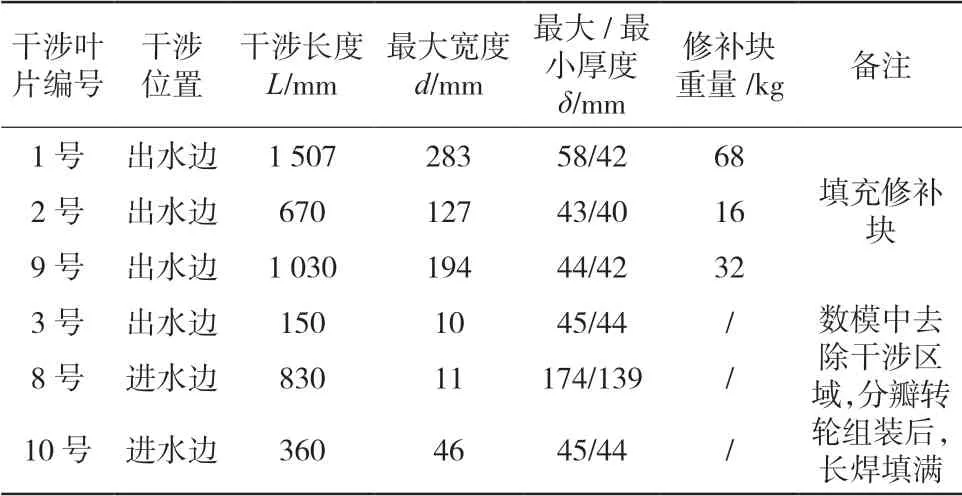

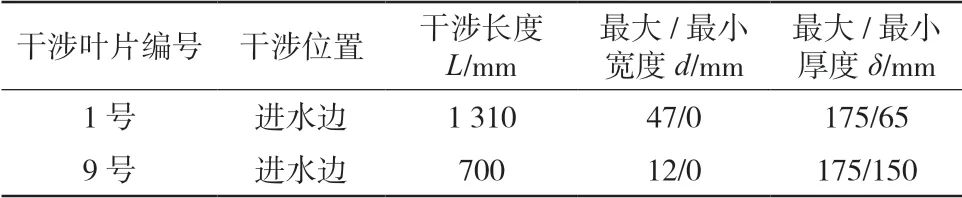

由于宽负荷转轮叶片包角大、翼型扭曲,在分瓣转轮在拆分和组装时,上冠侧叶片出水边存在大量的干涉区域,具体尺寸详见表4。

表4 方案2干涉区域主要参数

为便于装焊,修补块尺寸要适当大于干涉区域,设计最小宽度约为100 mm。其中1号、2号、9号叶片在三维设计时,数模中去除修补块,数模和修补块分别铸造和数控加工。以1号叶片为例,修补块造型见图5。

图5 1号叶片修补块

综上,与方案1相比,方案2大大减少了焊接量,但是增加了修补块的铸造、加工和焊接等工序。3个修补块的长度都比较狭长,在进行修补块与叶片本体、修补块与上冠焊接时,焊接实施难度较大,叶片翼型很难保证。该区域处在高应力区,工地焊接完成后无法退火(电站安装间没有退火炉),为今后转轮产生裂纹埋下隐患。

2.2.3 方案3

针对宽负荷转轮叶片翼型,且叶片数为奇数,上冠若采用对称分瓣,虽然有利于分瓣转轮在工地组焊定位和控制周向变形量,但是切割叶片数多、焊接量大,焊接过程中很难控制叶片的变形量,对转轮水力性能的影响程度无法预知。这就迫切需要研究出新的、更优的转轮分瓣方式。

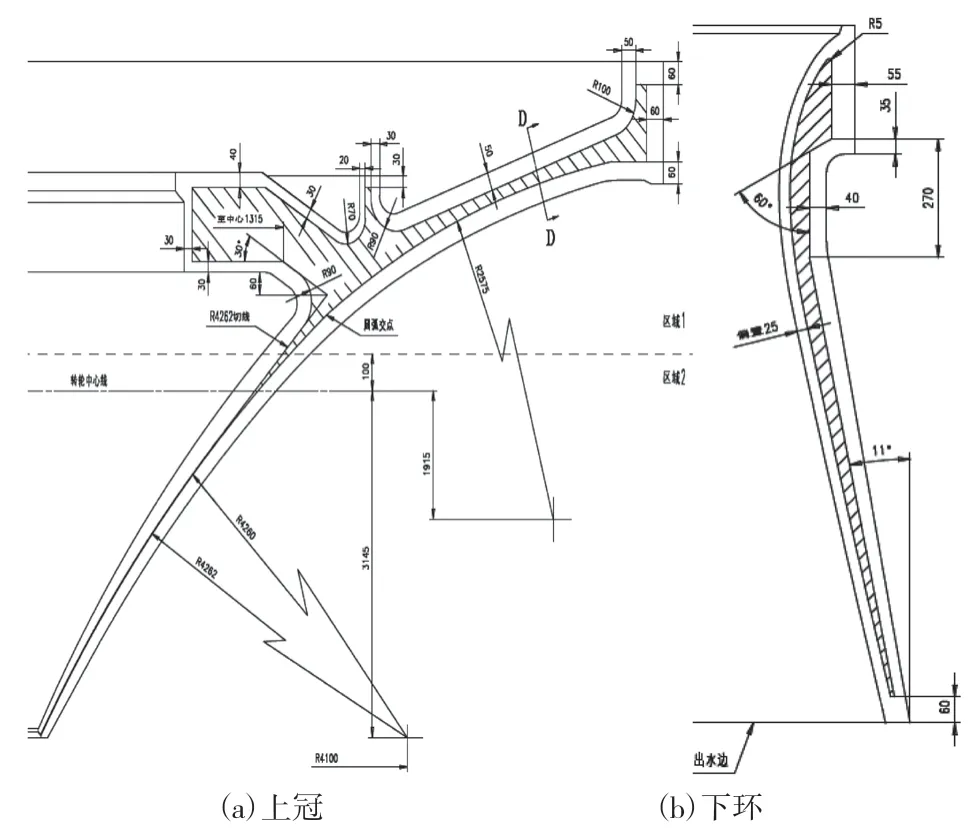

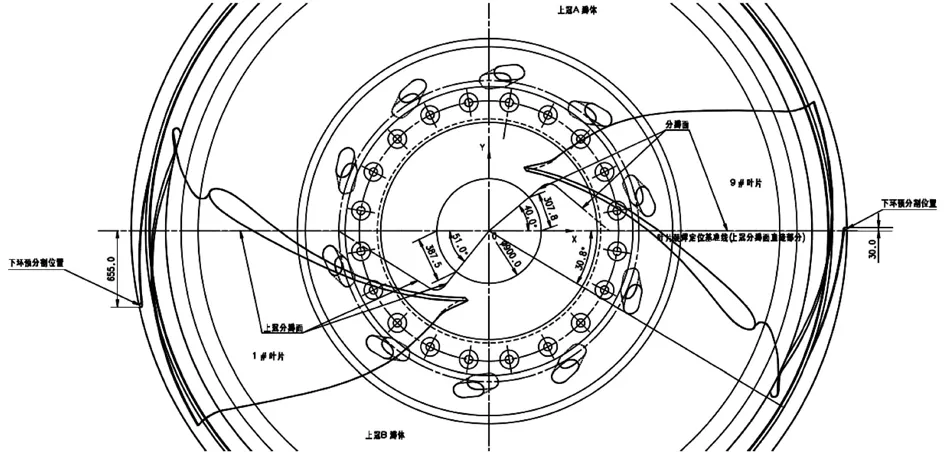

通过三维不断模拟分析得出方案3:上冠进口区域、悬式法兰区域对称分割,靠近泄水锥侧沿流道折线切割;下环阶梯式分割。方案3转轮分瓣方式见图6。

图6 方案3转轮分瓣方式

方案3具有如下特点:

(1)上冠分瓣面不是一个平面,完全避开了15个叶片,因此叶片在整个组装和焊接过程中都是整体的,较好地保证了核心部件叶片的完整性;其中1号、9号叶片头部在分瓣转轮组拆时与上冠有干涉,干涉尺寸见表5。

表5 方案3叶片干涉区域主要参数

由表5可知,干涉区域不大,对1号和9号叶片可在数模设计时将干涉区域去除,并留2 mm余量。该区域位于转轮进水边,易于焊接操作,待工地分瓣转轮组装好,将该区域焊接满。

(2)分瓣面在上冠和下环上,这是低应力和低循环载荷区,转轮上所有高周疲劳高应力区的焊缝都在主机厂完成,热处理设备完善,能够有效降低转轮内部残余应力,有利于转轮质量控制。

(3)在不切割叶片的前提下,尽量增加对称分瓣面的长度,可为后序装焊定位创造了有利条件。在这种非对称分瓣转轮的制造、装焊过程中,上冠进水边侧的对称分瓣面将起到非常关键的定位作用。

(4)焊接量和焊接操作难度明显降低,但上冠合缝面加工难度增加了。

3 分瓣转轮制作关键点

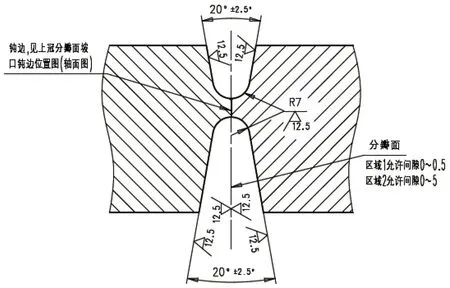

3.1 上冠分瓣面坡口设计

上冠分2瓣分别铸造,经粗加工并探伤合格后参加装配焊接。

由于上冠、下环分瓣面厚度较大,为减小焊量和控制变形,分瓣面部分区域增设大钝边,即部分清根焊透。上冠、下环分瓣面坡口大钝边(阴影区域)位置见图7。根据断裂力学理论,采用有限元分析计算,对焊透部分(预裂纹)在交变应力作用下产生扩展的趋势和程度进行评估。计算结果表明,分瓣面上的预裂纹在启/停机工况和正常运行工况下,裂纹的应力强度因子的幅值小于材料的临界应力强度因子幅值门槛值,并有一定的安全系数。预裂纹扩展的趋势和程度很小,可以保证刘家峡2号机转轮在全寿命周期内长期稳定运行。

图7 上冠、下环分瓣面坡口大钝边位置

通过优化分瓣面坡口形式(见图8)并增设大钝边 ,既保证了焊接质量,提高了焊接效率,又达到了降低焊接成本的目标,大大缩短了分瓣转轮的生产周期。

图8 上冠分瓣面坡口形式

3.2 下环切割分瓣

下环为整体铸件,在分瓣面位置预制沟槽,经粗加工后参加装配焊接。在装配前,使用UT探伤仪测量预制沟槽后下环剩余厚度,确认剩余厚度在30~40 mm之间。下环阶梯式分割时,应保证分瓣面与叶片本体有一定距离,避开叶片与下环的焊接圆弧。

3.3 分瓣转轮厂内装焊、拆分

由于上冠为非对称分割,装焊时应对两瓣体注意区分并进行编号,如A瓣体、B瓣体。为消除转轮拆分时的平移干涉,1号、9号叶片已进行了特殊处理,因此两叶片需装焊在基于A或B瓣体的指定位置。

叶片装焊时以上冠外侧对称分瓣面为基准,首先对1号或9号叶片进行定位。图9为1号、9号叶片相对于上冠瓣体和下环的定位示意图。

图9 转轮装焊位置示意

转轮装焊时应严格保证上冠、下环的分瓣面避开叶片本体及焊接圆弧,在焊接过程中密切监测1号、9号叶片与上冠的间隙,确保分瓣转轮厂内拆分顺利。

由于两瓣体转轮叶片存在相互交错,在拆分时应制定严格的工序,避免划伤流道。拆分工序如下:

(1)使转轮处于正放工位,根据三维设计给出的单瓣转轮重心位置,每瓣转轮使用3件支墩支撑。使用UT探伤仪测量下环厚度,在下环过流面标记出分瓣面的实际位置,对合缝面附近的流道进行防护,尽可能避免后续拆分时的飞溅、熔渣损伤精磨表面。

(2)在上冠合缝螺栓处于把紧状态下,拆除下环合缝位置工艺搭板,根据操作位置及空间大小,使用等离子切割或碳弧气刨的方式,沿分瓣面标记线将下环分瓣面沿预制沟槽割开,割开后,测量并记录下环分瓣面的实际间隙值,作为后续分瓣面长焊的尺寸依据,拆除上冠合缝螺栓,拆除上冠非过流面合缝处工艺搭板。

(3)使用两件长度相同的钢丝绳,将桥机主钩分别与单瓣转轮上冠非过流面靠近合缝的两件吊耳连接;使用1件钢丝绳,将桥机副钩(额定载荷不低于30 t)与单瓣转轮上冠非过流面远离合缝的1件吊耳连接。

(4)使用千斤顶顶升待起吊瓣转轮,顶升高度以刚好可以撤除下环下方垫板为宜,撤除垫板。

(5)缓慢提升桥机主钩、副钩,使钢丝绳绷紧,使转轮处于悬空状态,确保两瓣转轮互相之间不发生碰撞,水平移动起吊瓣转轮,直至两瓣转轮彻底分离。

4 结语

分瓣转轮的焊接技术要求高,焊接质量严,应力和变形控制复杂。通过对刘家峡2号机转轮分瓣方式的研究,提出了一种新的转轮分瓣方式,大大提高了转轮的制造质量。目前刘家峡2号机分瓣转轮在厂内已完成组焊,各部位的变形量均在允许的公差范围内。这标志着我国大型分瓣转轮制造技术的又一进步,同时也为今后类似大型转轮的制造奠定了基础。

——“AABC”和“无X无X”式词语