浅埋近距离煤层群开采覆岩与地表移动破坏规律研究

侯恩科, 张 萌, 孙学阳, 苗彦平, 杨 磊, 路 波

(1.西安科技大学地质与环境学院,西安 710054; 2.陕西省煤炭绿色开发地质保障重点实验室,西安 710054;3.陕煤集团神木红柳林矿业有限公司,陕西榆林 719300)

0 引言

陕北侏罗纪煤田蕴含丰富的优质煤炭资源,分布有陕北、神东两个亿吨级煤炭基地[1-2]。榆神府矿区是煤田内一个重要的煤产地,其北部浅埋煤层区是目前主要的开采区域。随着区内煤炭资源的大规模开发利用,部分矿井首采煤层已逐渐回采完成,开始涉及多煤层回采[3-4]。由于上覆存在采空区使得浅埋煤层群开采导致的覆岩及地表移动破坏比单一煤层开采更加复杂、多变,增加了工作面发生压架、冒顶、切顶等生产事故的可能,致使工作面安全生产受到严重威胁[5-8]。

针对煤层群开采导致的覆岩及地表移动破坏问题,众多学者应用相似材料模拟、数值模拟以及理论分析等方法进行了不同程度的分析研究[9-11],黄克军等在物理相似模拟实验基础上,通过分析顶板覆岩关键层结构,研究了多煤层重复采动下对煤层顶板起主要控制作用的岩层[12];黄庆享等采用物理模拟、理论分析以及实测验证的方法,以神府矿区浅埋煤层群开采为研究背景,综合研究了浅埋煤层群开采的矿压特征,在分析间采比的基础上总结了基于岩层控制的浅埋煤层群科学分类[13]。李树刚等通过研究煤层群开采的覆岩裂隙发育规律,分析得出覆岩采动裂隙的5个动态发育过程,建立了重复采动下裂隙演化的椭抛带数学模型[14]。程志恒等以近距离煤层群开采为对象,通过研究煤层围岩应力-裂隙演化特征,得出覆岩裂隙发育程度比单煤层开采显著升高,基岩破坏裂隙频数呈台阶式增长的变化规律[15]。胡浩等人基于FLAC3D数值模拟软件分析了煤层群开采下的导水裂隙带高度与采厚、推采长度的关系[16]。郑英建以极近距离下多煤层开采为研究背景,在数值模拟和理论分析的基础上,研究了工作面采场顶板破断规律[17]。柳昭星针对近距离煤层重复采动的“两带”发育规律,在理论分析的基础上运用数值模拟计算得出煤层间距对“两带”发育高度的影响[18]。

以上研究成果为进一步研究浅埋近距离煤层群开采覆岩及地表移动破坏奠定了基础。但由于开采地质条件、采煤工艺以及开采煤层数的差异,仍需对浅埋近距离煤层群开采诱发的覆岩及地表移动破坏进行更深入的探索和研究。本文以榆神府矿区红柳林煤矿为例,采用相似材料模拟、数值模拟以及综合分析方法,对浅埋近距离煤层群开采覆岩及地表移动破坏规律进行研究,为该煤矿的安全高效开采提供科学指导。

1 研究区概况

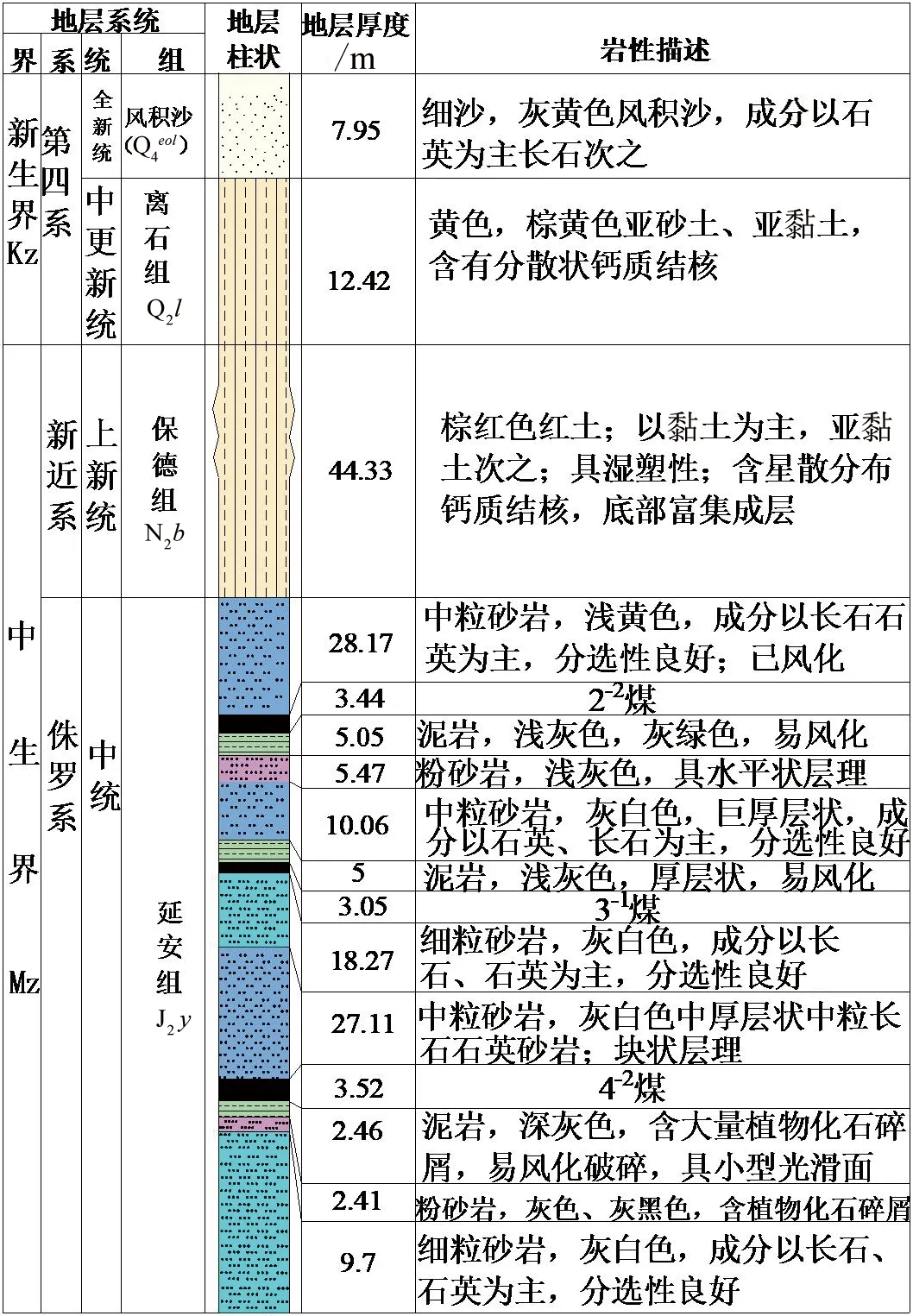

红柳林煤矿位于陕北黄土高原北部,毛乌素沙漠南缘,地势开阔,黄土冲沟发育,目前计划开采中西部煤层,主要为波状沙丘地,煤层埋藏浅,含煤地层倾角平缓,以中厚—厚煤层为主。根据钻孔资料统计,2-2煤层可采厚度1.95~10.60m,埋深约90m;3-1煤层可采厚度0.80~3.42m,埋深约126.4m,与2-2煤层间距平均36.4m;4-2煤层可采厚度0.80~6.15m,埋深约169m,与3-1煤层间距平均42.6m。煤层上覆基岩主要由砂岩和泥岩组成,其上松散层厚度平均约63.75m(图1)。

图1 红柳林煤矿地层柱状图

2 相似材料模拟实验

2.1 相似模拟试验设计

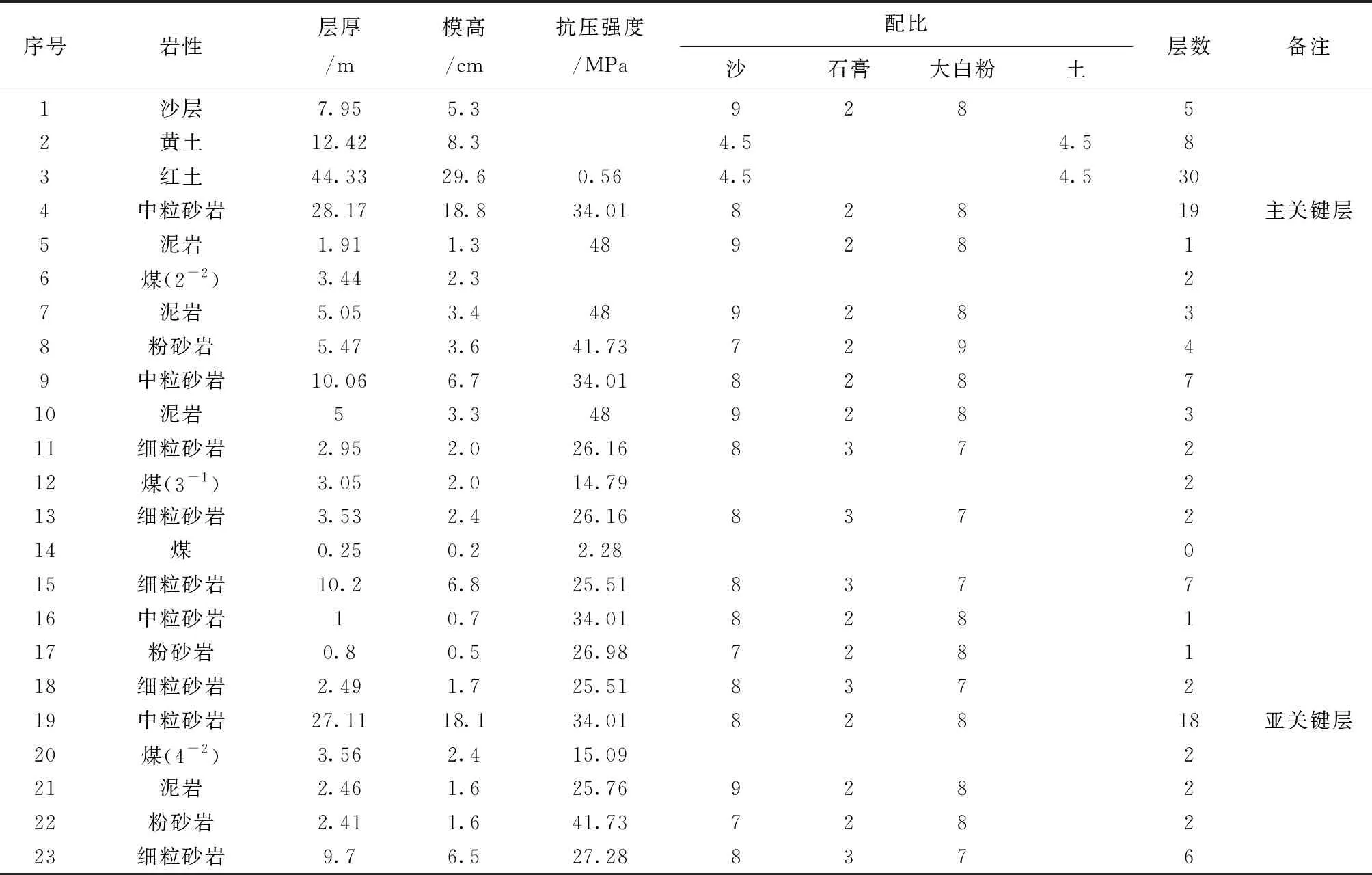

根据红柳林矿钻孔资料的岩石力学实验参数,对岩层合并优化处理,建立相似比为1∶150的工程地质模型,所建模型尺寸长×高×宽为200cm×80cm×20cm。试验各岩(煤)层采用河砂、粉煤灰、黏土、云母(兼做分层材料)为骨料,石膏、大白粉为胶结材料,水、甘油和凡士林为润湿材料(表1)。2-2煤层采高为3.44m,3-1煤层采高为3.05m,4-2煤层采高为3.56m,先开采上部2-2煤层,当上层2-2煤层开采到距模型右边界50cm处时,上煤层结束开采。下部煤层采用错距方式开采,3-1煤层从距模型左边界30cm处掘出开切眼,由开切眼处向模型右侧模拟开挖煤层,当3-1煤层工作面开采至距模型右边70cm处时,结束开采。4-2煤层从距模型左边界50cm处掘出开切眼,由开切眼处向模型右侧模拟开挖煤层,当4-2煤层工作面开采至距模型右边50cm处时,结束开采。铺装好的实验模型如图2所示。

图2 相似模拟实验模型

表1 相似模拟试验材料配比及铺装顺序

为了研究工作面回采过程中覆岩的破坏特征及移动变形规律,在铺装好的模型上布置了5条观测线A-E。测点水平间距100mm。实验模拟开挖过程中,每当岩层破断、上覆岩层有明显下沉及工作面回采完毕时,均用PENTAX R-322NX型光学全站仪对各条测线上的测点进行观测,并计算覆岩的下沉值。

2.2 多煤层开采覆岩垮落及裂隙发育规律

2.2.1 2-2煤层

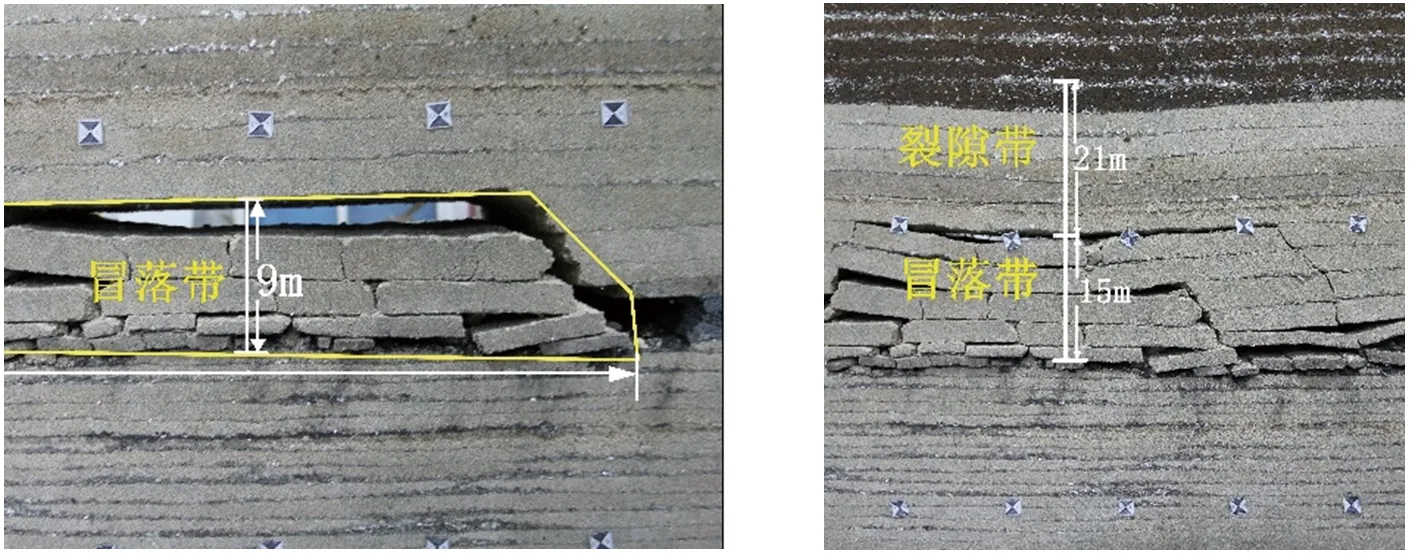

1)覆岩垮落规律。当2-2煤层推进60m时,顶板岩层初次垮落,垮落高度约9m,切眼处覆岩垮落角为52°,如图3所示。随着2-2煤层不断回采,上覆岩层共发生13次周期性垮落,周期性垮落步距13~17m,平均为15m。

(a)开挖60m (b)开挖112.5m

2)裂隙发育规律。回采边界位置的竖向裂隙和采空区上方的离层裂隙是回采过程中出现的主要裂隙。其中,低位离层裂隙会在高位岩层弯曲下沉的作用下发生闭合。

2.2.2 2-2煤层、3-1煤层

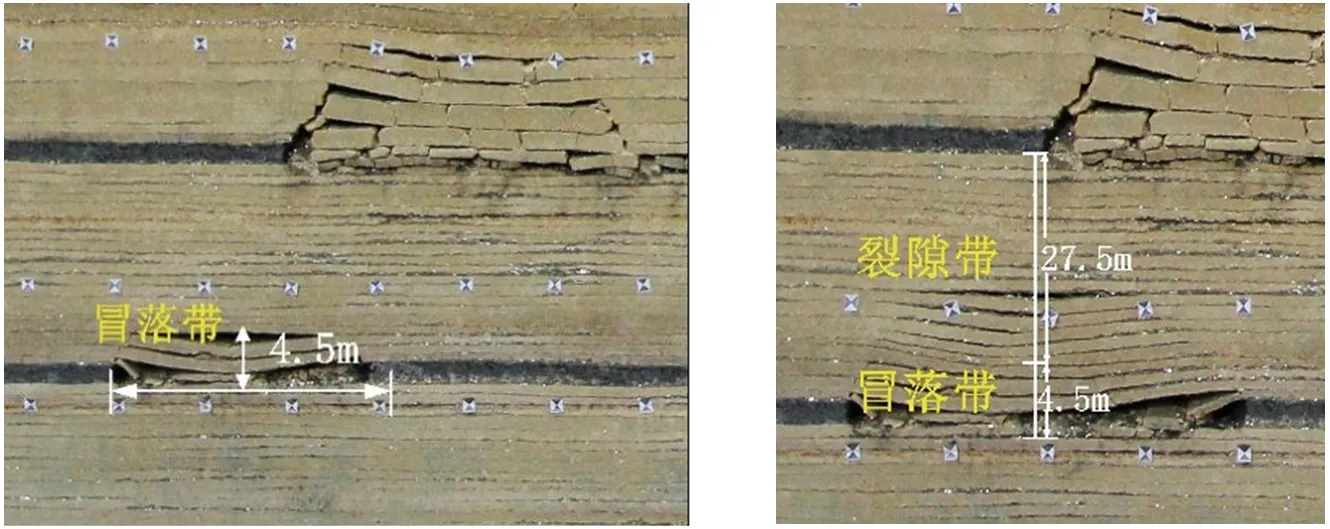

1)覆岩垮落规律。当3-1煤层推进45m时,煤层上覆顶板的岩层发生冒落,出现了初次来压,冒落高度累计4.5m,为采高1.5倍,切眼处覆岩垮落角为47°,如图4(a)所示。随着3-1煤层不断回采,上覆岩层共发生13次周期性垮落,周期性垮落步距14~16m,平均为15m。

2)裂隙发育规律。当工作面推进75m时,开切眼侧的覆岩破断裂隙先贯通2-2煤层采空区(图4(b)),3-1煤采空区中部覆岩破断裂隙发育高度较断裂带边界要低,离层裂隙在自重应力及上覆荷载的作用下逐渐闭合。

(a)工作面推进45m (b)工作面推进75m

2.2.3 2-2煤层、3-1煤层、4-2煤层

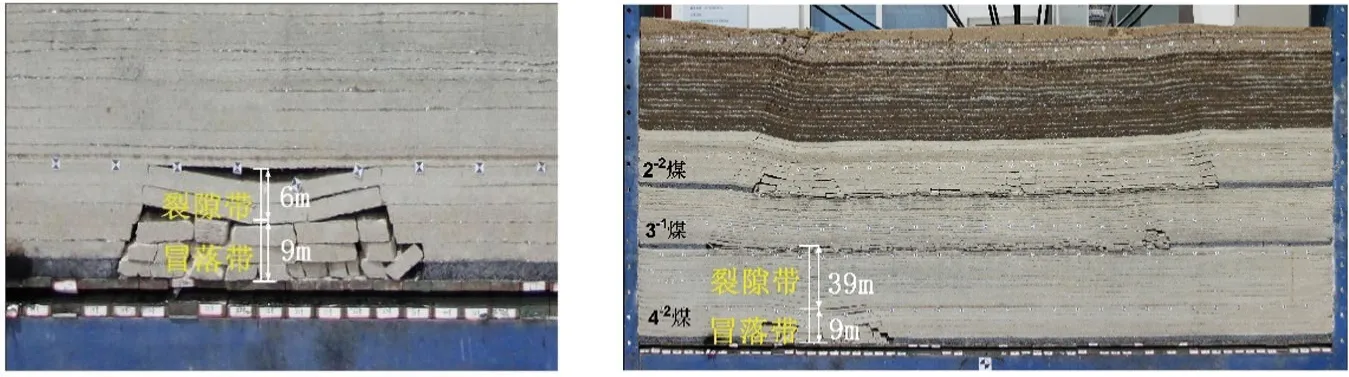

1)覆岩垮落规律。当4-2煤层推进75m时,顶板有3层岩层发生垮落,冒落高度累计为9m,为采高2.5倍,煤层顶板上方15m处出现离层,裂隙带高度为15m,如图5(a)所示。此时煤层开采出现初次来压,初次来压步距约为75m。切眼处覆岩垮落角为64°,当4-2煤层推进90m时, 覆岩冒落带高度保持不变,导水裂隙带发育至3-1煤层底板位置。随着4-2煤层不断回采,共发生14次周期性垮落,周期性垮落步距13~15m,平均为14m。

(a)工作面推进75m (b)工作面推进90m

2)裂隙发育规律。随着下部煤层的回采,在上层已开采的工作面上方覆岩新发育的裂隙,由于覆岩下沉产生挤压逐渐闭合。红土层内部的裂隙也逐渐弥合。由于多层煤层的开采,在开采边界左右两侧上部产生较为明显的下行裂隙。

整体覆岩破坏形态大致呈现以采空区垂向中心线为对称的梯形,覆岩的破断及垮落主要集中在工作面回采的两侧及上方。

2.3 导水裂隙带高度分析

1)2-2煤。2-2煤工作面推进距离达到60m时,矿压逐渐显现,此时覆岩的破坏高度仅为9m;煤层推进距离到112.5m之前,导水裂隙带高度发育缓慢,最大高度为34m;工作面推进至112.5m之后,导水裂隙带高度增长速度略有增大,这是由于上覆岩层中强度较高的厚层中粒砂岩(主关键层)破断,不再对裂隙带的向上发育起到抑制作用,导水裂隙带突破松散层发育至地表,为94.7m。裂采比大于27.5,之后随着工作面推进,冒裂带发育高度均到达地表(图6)。

距离/m

2)3-1煤。工作面推进至45m时,发生初次来压,此时垮落带高度4.5m;随着工作面不断向前推进,导水裂隙带高度不断增加,工作面推进至75m时,导水裂隙带发育高度为32m,发育至2-2煤层底板;之后随着工作面继续推进,导水裂隙带贯通2-2煤采空区覆岩裂隙,并发生突增,工作面推进至195m时,导水裂隙带高度突破地表达126m。

3)4-2煤。工作面推进至75m时,发生初次来压,此时导水裂隙带高度为15m;随着工作面不断向前推进,导水裂隙带高度不断增加,当工作面推进至90m时,导水裂隙带发育高度至48m,发育至3-1煤层底板;随后导水裂隙带高度相继贯通3-1煤、2-2煤采空区上部覆岩裂隙,导水裂隙带高度为175m。

2.4 地表移动及地表裂缝发育规律

2.4.1 地表移动下沉规律

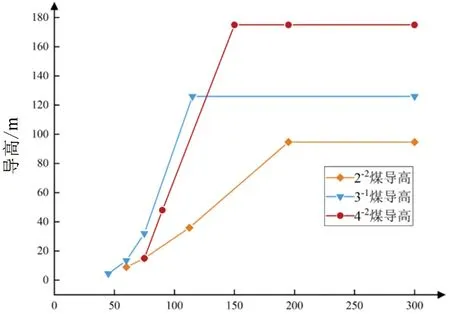

当2-2煤开采结束时,地表走向方向达到充分采动,由于煤层埋深较浅,导水裂隙带贯穿地表。地表的下沉移动曲线的形态呈现盆状,整体发生下沉的大体位置位于开采工作面的正上方。由E测线知地表最大下沉值为2.3m,2-2煤开采厚度3.44m,下沉系数为0.66(图7a)。

当2-2、3-1煤开采结束时,地表走向方向达到充分采动,地表曲线呈现为盆地形态。地表最大下沉值为5.29m,3-1煤开采厚度3.05m,2-2、3-1煤重复采动的下沉系数为0.82。3-1煤的开采使得上覆岩层受到重复采动的影响,导水裂隙带贯穿2-2煤层采空区,整体覆岩破坏程度加重,下沉位移量增大(图7b)。

图7 煤层回采结束地表垂直位移

当2-2、3-1、4-2煤开采结束时,地表走向方向达到充分采动,地表曲线呈现为盆地形态,地表最大下沉值为8.74m。4-2煤开采厚度3.56m,2-2、3-1、4-2煤重复采动的下沉系数为0.87。4-2煤的开采使得上覆岩层再次受重复采动影响,裂隙带贯穿3-1煤层采空区,下沉位移量增大。

综合分析岩层移动加剧认为,2-2煤层开采结束后上覆岩层发生冒落、弯曲、离层以及下沉等变形破坏,使覆岩结构产生破坏,强度减弱,地层的移动变形依附于下部岩层,随着3-1、4-2煤层采动导致的上覆岩层移动变形向上发育至上部煤层底板处时,上覆岩层再次发生移动变形,同时已开采煤层采空区覆岩的离层裂隙由于重复采动作用发生闭合加剧了岩层的移动变形,导致先前破断的岩体发生进一步的下沉(图8)。

图8 多煤层回采后下沉曲线

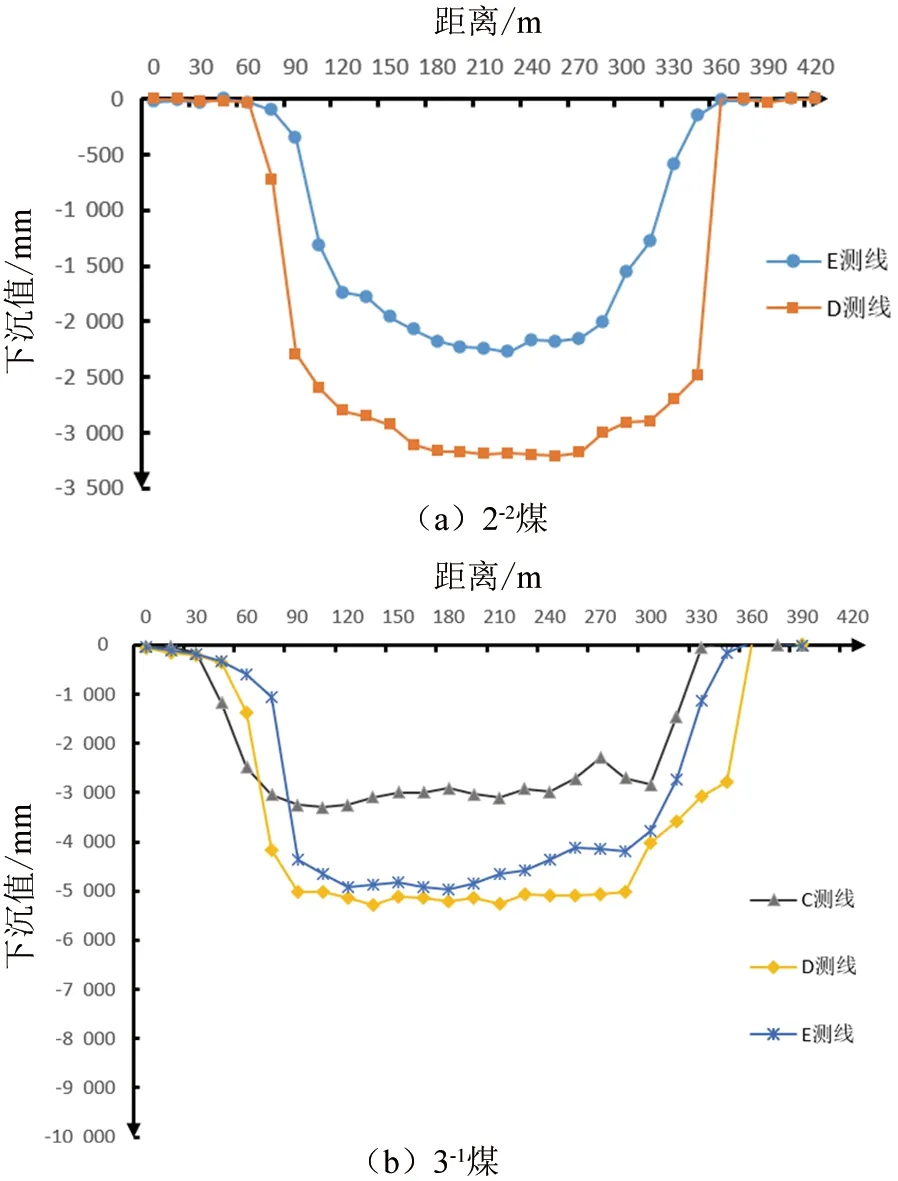

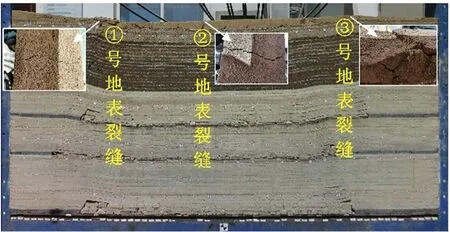

2.4.2 地表裂缝发育规律

本次实验共发育3条地表裂缝,皆贯通冒裂带。2-2煤层开挖至300m时,发育①号地表裂缝,裂缝实际宽度0.6cm,深度4.5cm,贯穿模型宽度,距切眼处约76.5cm;3-1煤推采开挖至300m时,发育②号地表裂缝,裂缝实际宽度0.9cm,深度5cm,贯穿模型宽度,与①号地表裂缝实际间距85.5m;4-2煤推采开挖至285m时,发育③号地表裂缝,裂缝实际宽度0.9cm,深度8.5cm,贯穿模型宽度,与②号地表裂缝实际间距108m(图9)。煤层开挖过程中,地表裂缝形态随工作面推进先出现微小裂缝,进而发育成错台,随着采空区覆岩充分垮落压实错台减小[19]。

图9 多煤层回采后地表裂缝示意

3 数值模拟实验

3.1 计算模型建立

结合生产资料,以钻孔数据为主,对地层结构进行整理分析,考虑到相邻岩层的岩性及物理力学参数具有一定的相似性,因此对邻近薄岩层进行合理简化合并,利用FLAC3D有限差分软件建立数值模拟模型。根据勘探取得的岩石力学参数和实验室测定的岩石力学参数进行建模。模型走向长800m,倾斜长度350m,高193m,共划分12 980个网格。先开采上部2-2煤层,左右留设100m的保护煤柱。下部3-1煤层采用错距方式开采,3-1煤层从距模型左边界150m处掘出开切眼,由开切眼处向模型右侧模拟开挖煤层,当3-1煤层工作面开采至距模型右边150m处时,结束开采。4-2煤层从距模型左边界100m处掘出开切眼,由开切眼处向模型右侧模拟开挖煤层,当4-2煤层工作面开采至距模型右边100m处时,结束开采。模拟分析随着工作面不断向前推进,煤层顶底板围岩的应力场变化情况,研究工作面开采造成的应力破坏规律分析。

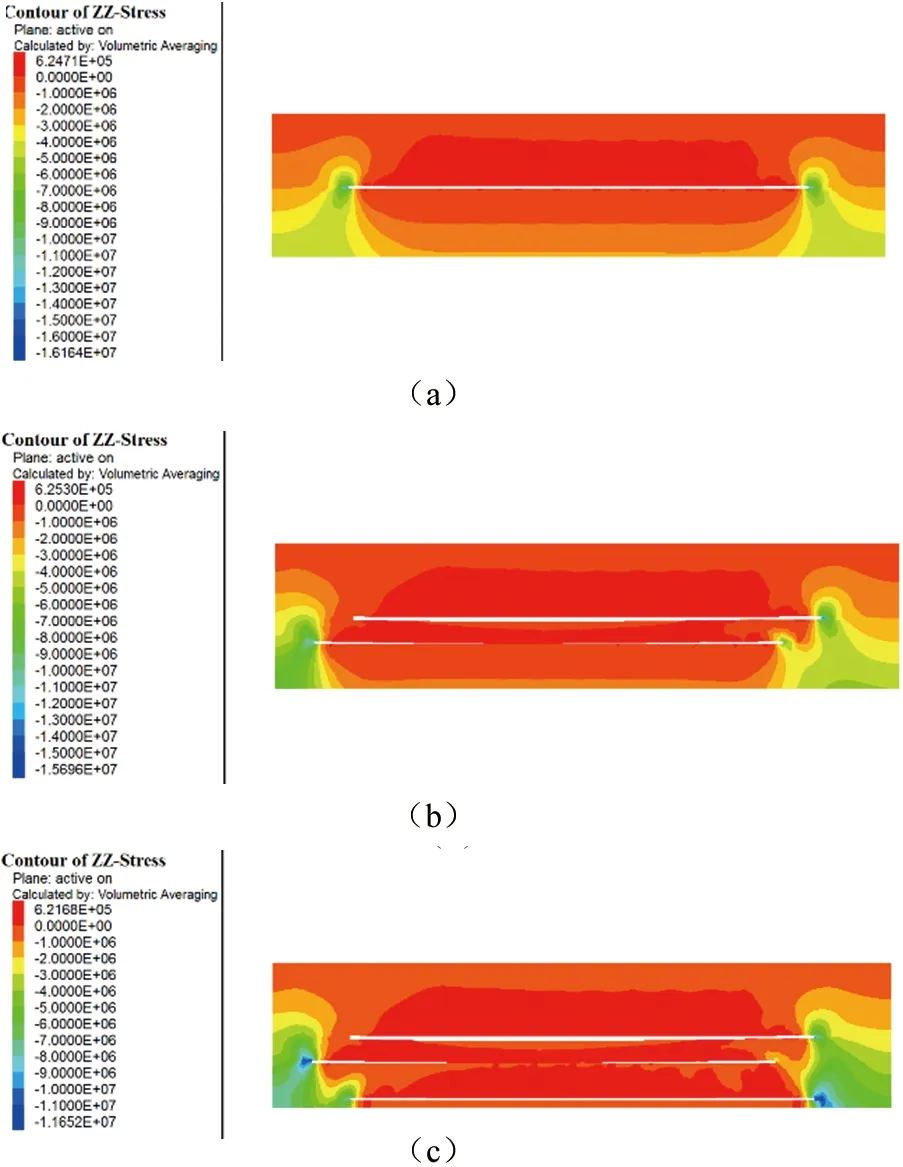

3.2 覆岩破坏数值模拟分析

根据数值模拟结果,单煤层开采条件下,煤层采空区顶板垂直应力曲线对称分布,工作面两端出现应力集中,为16.16MPa,工作面上部应力扰动范围随着煤层的推采逐渐扩大(图10a)。双煤层开采条件下,随着工作面开采,覆岩破坏导通至上覆采空区,开切眼侧及煤壁处垂直应力发生释放,应力集中区的程度逐渐减弱,此时应力峰值为15.69MPa(图10b)。三煤层开采条件下,相对于单一开采,覆岩应力分布形态无明显的变化,分布规律一致,由于重复采动,工作面开采结束后,开切眼侧及煤壁处垂直应力发生释放,峰值约为11.76MPa,且工作面后方煤壁处的应力比切眼处的要大,并且下部煤层3-1和4-2工煤层开采时,应力随着开挖方向均有先减小后增大的趋势(图10c)。

图10 煤层开挖结束应力分布

4 现场实测

红柳林煤矿三带观测孔的施工位置在红柳林煤矿24201工作面,位于煤矿的北一盘区,该工作面开采4-2煤层,采厚为2.87m,煤层平均埋深159.28m,上覆基岩厚度约为90m,松散层厚度平均约60m。

在该工作面施工了2个导水裂隙带高度探查孔,实测钻孔导高探查结果为165~165.9m,裂采比为29.48~29.63[20]。根据相似材料模拟和数值模拟结果为导水裂隙带贯通地表,得到裂采比大于27.5,符合实测数据。

5 结论

1)根据相似模拟实验可知,红柳林煤矿浅部2-2煤层开采初步来压步距为60m,垮落带最终高度为15m,上覆岩层关键承载层垮落后,顶板基岩会发生整体破断,导水裂隙带发育速度略有增大并直达地表,裂隙带高度为94.7m,裂采比大于27.5。

2)多煤层开采时,随着2-2煤下伏的3-1、4-2煤工作面推进形成的裂隙带可连通2-2煤采空区,3-1煤层开采初步来压步距为45m,导水裂隙带发育至2-2煤层底板之后发生突增,导水裂隙带高度突破地表达126m;4-2煤层开采初步来压步距为75m,导水裂隙带发育至3-1煤层底板之后发生突增,导水裂隙带高度突破地表达175m。因受下部煤层开采的影响上覆岩层的下沉量显著大于单一煤层开采时的下沉量。

3)由数值模拟结果分析可知,多煤层的重复采动导致工作面两侧应力释放,较单煤层开采最大应力值变小。