一种多功能标准化剥线钳在电力计量装置安装中的应用

深圳供电局有限公司 马文文

在进行电缆安装时,需要将电缆端部的塑胶外壳剥离,然后再将裸露的导线端部进行打圈,接到施工要求规定的位置。对于塑胶外壳的剥离[1],有一定的工艺要求,必须采用特定的塑胶外壳玻璃工具才能够满足要求。裸漏导线的长度要适中,过长或过短都将影响施工质量,影响线路的安全[2]。

本文所提出的多功能标准化剥线钳,能够有效解决电缆端部塑胶外壳的剥线问题,工艺要求对剥线长度进行有效控制,为操作人员的电缆制作带来了极大的便利[3]。

1 多功能标准化剥线钳组成结构

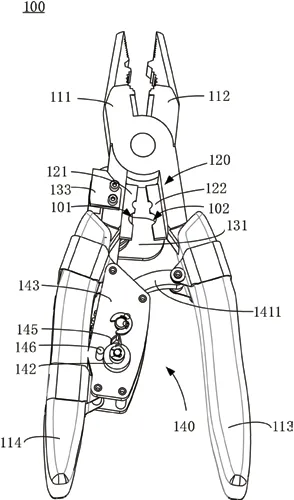

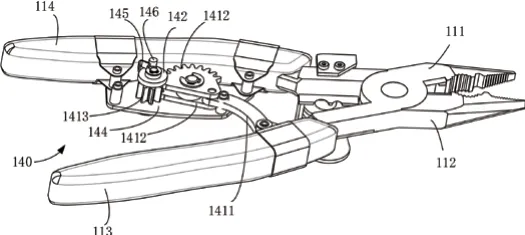

多功能标准化剥线钳一共可以分为四个基本组成部分[4],即:钳体(编号100)、剥线模块(编号120)、定长模块(编号130)、打圈模块(编号140),每一个模块下又可以进行更为细致的划分[5],具体的组成结构如图1、图2、图3、图4所示,这四张图分别从不同的角度展现了多功能标准化剥线钳的组成结构[6]。

图1 多功能标准化剥线钳立视图

图2 多功能标准化剥线钳侧视图

图3 多功能标准化剥线钳俯视图

图4 多功能标准化剥线钳平视图

1.1 钳体

对钳体进行细分可以划分为第一钳夹(编号111)、第二钳夹(编号112)、第一把手(编号113)、第二把手(编号114)、第一挡板(编号142)、第二挡板(编号143)、卡接件(编号145)。

第一钳夹和第二钳夹的位置是通过轴承相互交叉布置的,并且第一钳夹和第二钳夹能够围绕着交叉位置进行相对转动。第一把手与第一钳夹相连,第二把手与第二钳夹相连。第一挡板和第二挡板都沿着第一钳夹和第二钳夹相对转动时的转动轴线方向进行布置,第一挡板和第二挡板都与第二把手连接,并且位于第一把手和第二把手之间。

1.2 剥线模块

对剥线模块进行细分可以划分为第一剥线刃(编号121)、第二剥线刃(编号122)、第一凹槽(编号101)、第二凹槽(编号102)。

第一剥线刃布置在第一钳夹内,第二剥线刃布置在第二钳夹内,当第一钳夹和第二钳夹发生相对转动时,第一剥线刃和第二剥线刃也会发生相对转动,将放置第一或者第二凹槽处垂直于剥线刃的电缆端部夹紧,并割裂电缆塑胶外壳。第一剥线刃与第二剥线刃相对的一侧开设有第一凹槽,第二剥线刃与第一剥线刃相对的一侧开设有第二凹槽,第一钳夹与第二钳夹发生转动相对闭合时,第一凹槽和第二凹槽构成剥线孔,便于导线准确卡接。第一剥线刃和第二剥线刃根据现场电缆情况,每一侧开设有多种尺寸型号的凹槽。可以根据需要选择准确的凹槽进行导线外皮剥离设置。

1.3 定长模块

对定长模块进行细分可以划分为连接轴、阻挡件(编号131)(至少一个以上)、定位件(编号132)、支撑架(编号133),支撑架又可以进一步细分为限位板(编号1331)、第一支撑板(编号1332)、第二支撑板(编号1333)。

定长模块通过连接轴连接到钳体,阻挡件布置在连接轴并且位于剥线模块沿着第一钳夹和第二钳夹相对转动时的转动轴线方向一侧。定位件设置在连接轴上,位于阻挡件和钳体之间。多个阻挡件沿第一钳夹和第二钳夹相对转动时的转动轴线方向一侧依次排列,且阻挡件可以绕着连接轴进行旋转,从而实现在阻挡角度和避让角度之间切换,阻挡件位于阻挡角度时能够阻挡电缆端部,位于避让角度时能够避让电缆端部,相邻的两个阻挡件之间也必须设置定位件。

限位板布置在连接轴远离钳体的一端,阻挡件和定位件位于钳体和限位板之间。第一支撑板和第二支撑板之间布置成一定的角度,便于能够围成一个开口空间,阻挡件就在这个开口空间内,当阻挡件处于阻挡角度时,由第一支撑板支撑阻挡件,避免阻挡件向第二支撑板转动方向的反方向转动,当阻挡件处于避让角度时,由第二支撑板支撑阻挡件,避免阻挡件向第一支撑板转动方向的反方向转动。

定长模块紧固在第一钳夹上,整体位置沿着第一剥线刃和第二剥线刃转动轴线方向的一侧。当阻挡件处于阻挡角度时,可以阻挡剥线孔前端,将剥线孔伸出的电缆端部进行阻挡,当阻挡件处于避让角度时,阻挡件外边缘不可阻挡遮挡剥线孔轴线位置。

1.4 打圈模块

对打圈模块进行细分可以划分为传动组件(编号141)、打圈盘(编号142),传动组件又可以进一步细分为连杆(编号1411)、齿盘(编号1412)、齿轮(编号1413)、打圈盘上还包含了一个限位柱(编号145)。

传动组件位于第一把手和第二把手之间(也就是第一挡板和第二挡板之间),同时连接到第一把手和第二把手。打圈盘连接在传动组件上并且与第二把手转动连接(打圈盘位于第一挡板和第二挡板上,通过销子连接齿盘、齿轮以及轴承连接一起),打圈盘能够将电缆端部沿着转盘放线进行旋转连接,使剥离外皮裸露的电缆形成一个圆环形状。当第一把手与第二把手发生相对转动时,传动组件也跟随转动,带动打圈盘相对于第二把手转动。连杆的一端与第一把手转动连接,另一端与齿盘转动连接,齿盘又与第二把手转动连接,齿盘相对于第二把手转动时能够带动打圈盘相对于第二把手转动。齿轮与第二把手转动连接,与打圈盘同轴连接,其直径要小于齿盘直径,二者啮合。限位柱位于打圈盘径向外侧,连接在第一挡板和第二挡板上。卡接件沿打圈盘的径向向外凸出于打圈盘,其作用是用于卡住电缆端部的导线,当卡接件随打圈盘转动至临近限位柱的位置时,限位柱阻挡卡接件在限位柱的两侧之间旋转。

2 应用原理

在进行多功能标准化剥线钳的使用时,由于第一钳夹和第二钳夹是交叉布置的,并且第一钳夹和第二钳夹能够以交叉位置为基准点进行转动,这样就保证了操作人员能够手动操作使第一钳夹和第二钳夹绕着基准点旋转出不同的角度。由于第一剥线刃设置于第一钳夹,第二剥线刃设置于第二钳夹,且第一剥线刃和第二剥线刃相对设置,当第一钳夹和第二钳夹绕基准点旋转不同的角度时,第一剥线刃和第二剥线刃能够以不同的角度相对张开或相对闭合。当第一钳夹与第二钳夹转动到一定角度时,第一剥线刃和第二剥线刃处于相对张开的情况下,将电缆放置在第一剥线刃和第二剥线刃之间,电缆外径紧挨第一剥线刃的第一凹槽或第二剥线刃的第二凹槽处,并且电缆端部与阻挡件沿着第一钳夹和第二钳夹相对转动时的转动轴线方向抵接。然后,第一钳夹与第二钳夹转动,使得第一剥线刃与第二剥线刃处于相对闭合状态,从而保证第一剥线刃与第二剥线刃闭合时第一凹槽和第二凹槽构成的剥线孔,将电缆外径夹紧,并将电缆端部的塑胶外壳割裂,操作人员手动拉拽剥线钳外部的电缆,从而使得剥线钳内部的电缆端部的塑胶外壳与电缆端部导线脱离开来,由于阻挡件位于剥线模块沿第一钳夹和第二钳夹相对转动时的转动轴线方向,并且阻挡件与钳体之间配置了定位件,定位件能够限定了阻挡件与钳体之间沿第一钳夹和第二钳夹相对转动时的转动轴线方向的距离,从而限定了第一剥线刃与第二剥线刃之间沿第一钳夹和第二钳夹相对转动时的转动轴线方向的距离,即限定了阻挡件与第一剥线刃和第二剥线刃之间被剥离的电缆端部的塑胶外壳的长度,从而实现了电缆端部塑胶外壳的定长度剥离。第一凹槽和第二凹槽分别为圆弧形,在第一剥线刃和第二剥线刃处于相对闭合状态时,第一凹槽和第二凹槽构成的剥线孔为一个圆形孔,与电缆形状更加贴合,使工作人员能够轻松的将电缆端部的外壳剥离,第一剥线刃和第二剥线刃每侧开设多种不同尺寸型号的凹槽,根据现场情况可以准确的选择合适的凹槽进行剥线处理。

对电缆端部的导线进行打圈时,先让第一把手和第二把手相对张开,使得卡接件与限位柱沿打圈盘轴向的一侧抵接,此时由于限位柱能够阻挡卡接件在限位柱两侧之间切换,即限位柱限定了卡接件转动的起始位置。再让第一把手和第二把手相对闭合,使得卡接件沿打圈盘轴向的另一侧抵接时,限位柱能够阻挡卡接件在限位柱两侧之间切换,即限位柱限定了卡接件转动的结束位置,从而能够保证对电缆端部的导线打圈时的打圈角度,防止电缆端部的导线打圈过度和打圈不足,使工作人员能够在电缆端部的导线打圈时达到预期的打圈角度。

3 应用效果分析

对设计优化的多功能标准化剥线钳与普通剥线钳定长剥线功能进行测试,比较优化升级后的准确性是否可以达到预期效果。

情况一:采用普通剥线钳进行剥线;情况二:采用多功能标准化剥线钳进行剥线。两种情况下的剥线数据如表1和表2所示。

表1 采用普通剥线钳剥线数据

表2 采用多功能标准化剥线钳剥线数据

通过表1和表2测试数据直观对比,采用普通剥线钳和多功能标准化剥线钳的剥线情况,可以明显发现,采用多功能标准化剥线钳后,剥线的效率和工艺质量都得到了显著的提升。

多功能标准化剥线钳对电缆端部塑胶外壳定长度剥离具有很显著的作用,有效解决了电缆安装人员无法准确把握塑胶外壳的剥离长度,导线裸漏过长或过短的问题,并且能够适应多种线径标准电缆端部塑胶外壳剥线要求,实现了电缆端部塑胶外壳剥线作业效率的大幅度提高,工艺质量也能够得到有效保证。