三乙胺法冷芯盒砂芯抗拉强度性能的研究

王洁英,张聚辉,武弘杰,韩志濂,綦宗超

(潍柴重机股份有限公司,山东潍坊 261108)

冷芯盒法工艺具有生产效率高、节能、尺寸精确、铸件表面光洁等优点,弥补了热芯盒法工装设计复杂和制造成本高以及自硬冷芯法生产效率低等不足[1]。我国自1985 年引进美国Ashland 公司专利以来,冷芯盒法已得到了广泛的发展和应用[2]。三乙胺法是现代吹气冷芯盒法中应用最早的工艺,因其价格便宜,生产效率高,适应芯砂温度低和厚大砂芯等特点,自20 世界80 年代开始在我厂的机体和缸盖生产过程中得到了广泛的应用。

1 试验方法

1.1 试验材料

1.1.1 原砂

原砂采用擦洗砂或再生砂,也可以采用铬矿砂或陶瓷砂,主要粒度组成为40/70,角形因数≤1.30,pH ≤7,减少脉纹缺陷和膨胀应力,一般选用四筛砂或再生砂。

1.1.2 树脂和固化剂

树脂粘结剂由苏州兴业化工提供,分别是组分I 液态酚醛树脂(型号:XLI-318M)和组分II 聚异氰酸酯(XLII-618M),均通过吨桶提供,单独存放。固化剂为三乙胺。

1.2 混砂工艺

两种组分的树脂比例为1:1,树脂总量占砂重的1.6%~1.8%,选用S20400 混砂机进行混砂,先加入原砂,再加入液态酚醛树脂,混砂10s,再加入聚异氰酸酯,开始计时混砂90s,冬季和夏季根据具体情况进行调整。

1.3 制芯工艺

选用苏州三信机器制造有限公司RLA1 型射芯机纸杯“8”字试块,设定射砂压力0.3MPa,射砂时间3s,采用干燥空气吹入气体固化,高压压力0.25MPa,吹扫时间6s,最后吹清洁空气,吹气压力0.25MPa,吹扫时间5s。

1.4 烘干和考虑强度检测

选用微电脑智能恒温电热鼓风干燥箱进行烘干,烘干温度180℃,烘干时间60min,抗拉强度在SWY 液压万能强度试验机上进行测试,分别测试不同存放时间、不同存放方式、不同涂料浸涂的砂芯强度以及砂芯不同时间烘烤强度等。

2 试验结果

2.1 存放时间的影响

我厂采用冷芯盒工艺生产的铸件重量在600 kg 以上,生产方式为手工作业小批量为主,自动化批量生产困难,致使生产的砂芯无法短时间内完全使用,急需对砂芯长时间存放进行探究。采用树脂加入量1.8%,两种组分加入比例为1:1 工艺进行混砂,使用射芯机制作“8”字试块,在现有的车间环境进行存放,并采用温湿度计进行环境监测。

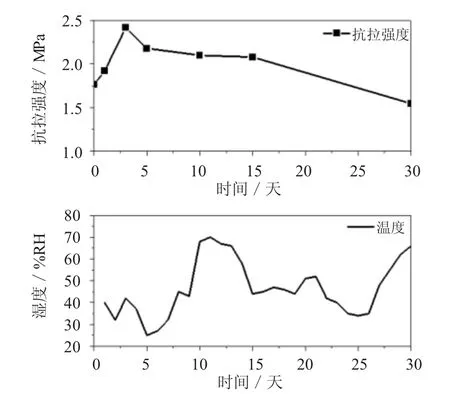

通过图1 发现,砂芯抗拉强度随着存放时间的增加具有先升高后缓慢降低的特性。首先,砂芯脱模后两种组分的树脂仍然进行反应,随着放置时间的增加,粘结剂中交联度逐渐增强,砂芯的抗拉强度增大;然后,两种组分的树脂在进行交联反应的过程中,粘结剂中的溶剂挥发,使得包覆在砂粒表面的聚氨酯微粒间隙增大,在0~10 天时间内,环境湿度较小,空气中的水分侵入到间隙较少,使得砂芯的抗拉强度以交联强化作用为主,并且在两组分完全反应后,抗拉强度降低缓慢。

图1 生产现场存放的砂芯不同存放时间对抗拉强度的影响

随着存放时间的延长,10~15 天过程中环境湿度较大,侵入微粒间隙的水分逐渐增多,空气中的水分与聚异氰酸酯中的氰酸根(-NCO)发生水解反应。同时,由于水分子极性强,容易使树脂与砂粒脱离,形成附着断裂[3],削弱了粘结强度,水分弱化作用成为主导,使得强度迅速下降,导致长时间存放的砂芯抗拉强度低于初强度。15~30 天过程中,无论环境湿度变化,水分弱化反应成为主导,并且水分导致的内聚断裂和附着断裂是不可逆的。

2.2 存放环境的影响

为进一步证明空气中的水分对于冷芯盒砂芯抗拉强度的重要影响,选用树脂加入量1.8%,两种组分加入比例为1:1 工艺进行混砂,使用射芯机制作“8”字试块,分别进行生产现场存放和干燥密封存放。

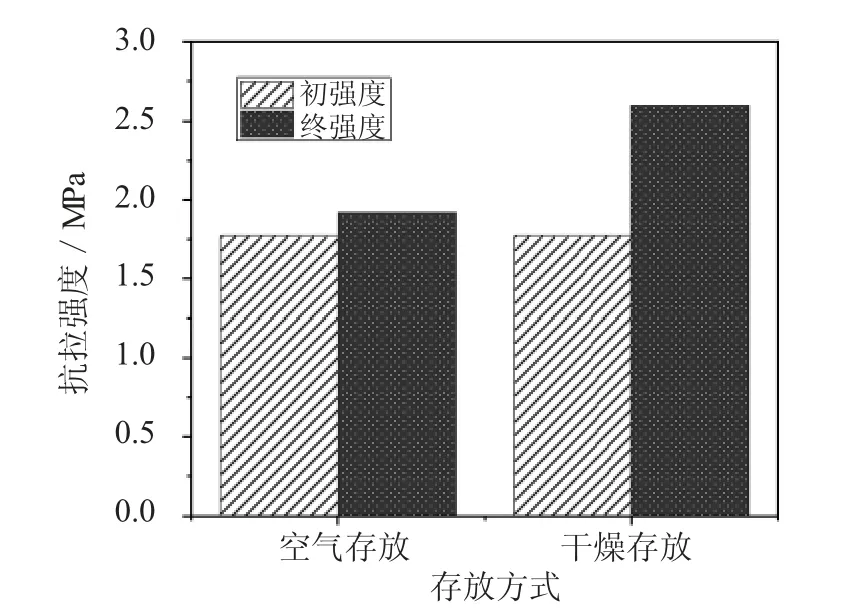

如图2 所示,可以发现不同的存放环境对于砂芯的终强度具有较大的影响,干燥环境中减少了水分的影响,完全以两组分的树脂交联反应为主导,使得砂芯的终强度显著增大;空气存放的砂芯是交联反应和水解反应同时进行,树脂间的反应为主导,也会使得终强度增大。通过图2 发现,干燥存放相比现场存放砂芯抗拉强度增大19.3%。

图2 存放方式对砂芯终强度的影响

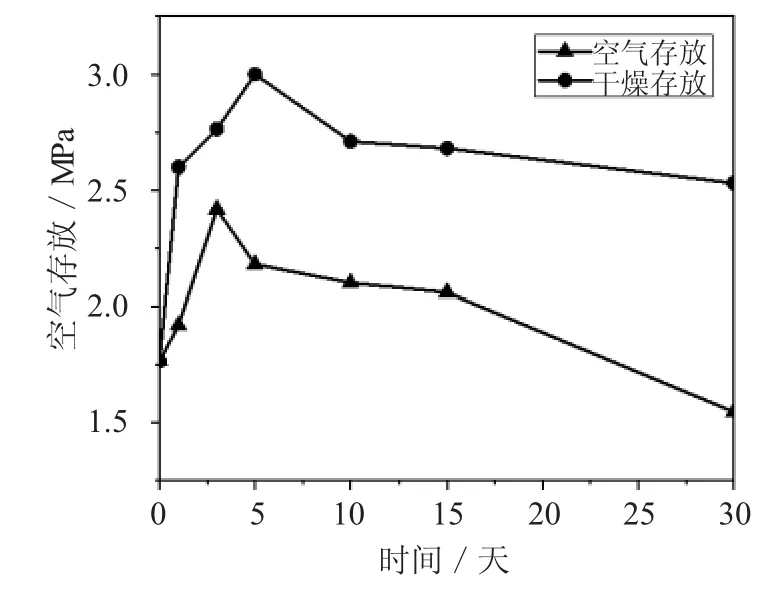

如图3 所示,干燥密封环境进行存放30 天后,砂芯的抗拉强度呈现了先增加后缓慢降低的过程,砂芯存放30 天后抗拉强度仍然高于初强度,相比于终强度降低15.7%;同时,干燥环境进行存放砂芯的终强度甚至存储30 天的抗拉强度仍然高于生产现场存放砂芯的终强度。砂芯在现场存放30 天后抗拉强度降低35.9%,远远大于干燥环境中存放砂芯强度衰减。

图3 存放方式对抗拉强度的影响

2.3 涂料类型以及浸涂时间的影响

考虑到生产工艺的要求,不同种类的产品采用不同种类的涂料浸涂。为保证产品质量,进一步优化工艺,需要对水基涂料和醇基涂料对于砂芯抗拉强度性能的影响分别进行探究。

选用树脂加入量1.6%,两种组分加入比例为1:1 工艺进行混砂,使用射芯机制作“8”字试块,试块分别为原始试块、浸涂醇基涂料试块和浸涂水基涂料试块,浸涂后即刻放入电热鼓风干燥箱烘干。

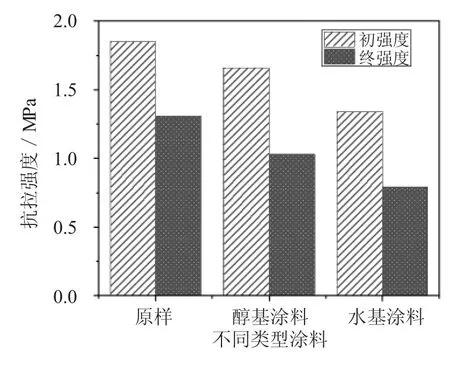

通过图4 表明,树脂加入量低的砂芯受环境水分影响更加显著,砂芯终强度低于初强度,砂芯的抗拉强度随着树脂加入量的增加,下降幅度趋势减缓[4]。砂芯分别浸涂醇基涂料和水基涂料后,砂芯的抗拉强度相比原始砂芯具有不同程度的降低,浸涂醇基涂料砂芯初强度和终强度分别降低10.3%和21.4%,浸涂水基涂料砂芯初强度和终强度分别下降27.6%和38.9%。水基涂料对冷芯盒砂芯影响显著的主要原因为水分子与聚异氰酸酯的水解反应使得初强度明显降低,同时水分子极性强,容易使树脂与砂粒脱离,形成附着断裂,削弱了粘结强度,导致砂芯强度持续降低。

图4 涂料类型对抗拉强度的影响

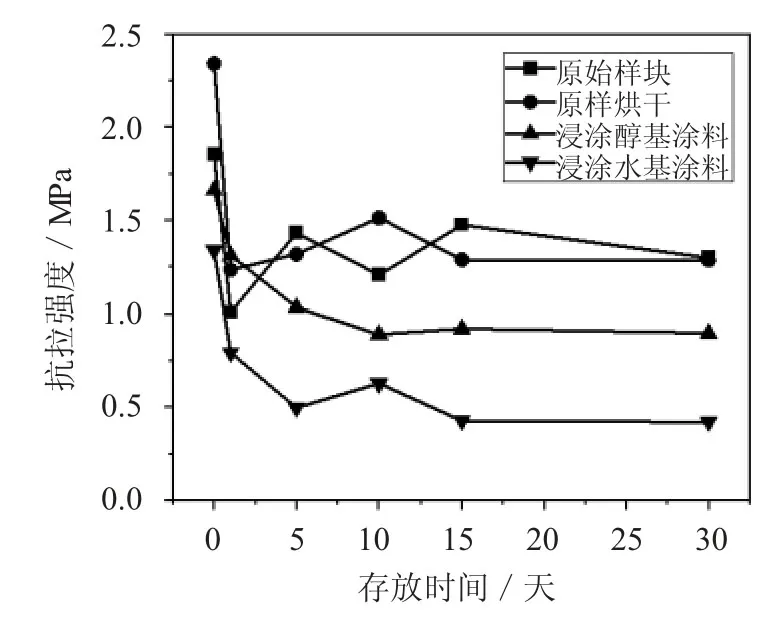

根据实际生产需求,砂芯的存放时间较长,进一步对于存放时间30 天砂芯浸涂抗拉强度进行探究。通过图5 可以很清晰的发现,原始砂芯、原始砂芯烘干处理、浸涂醇基涂料以及浸涂水基涂料砂芯在存放30 天过程中,抗拉强度先下降后趋于稳定;砂芯在存放一定时间后进行浸涂,抗拉强度都会不同程度的降低,水基涂料对于砂芯抗拉强度的影响最为显著。原始砂芯和烘干处理后砂芯的抗拉强度几乎一致,证明了环境中的水分对树脂粘结剂的水解反应破坏后是不可逆的。存放15~30 天过程中,砂芯抗拉强度的波动较小,相对于终强度,浸涂醇基涂料砂芯降低35.6%,浸涂水基涂料砂芯降低60.6%。

图5 涂料类型对抗拉强度的影响

3 结论

(1)砂芯在生产现场(湿度45%RH~65%RH)存放受到空气水分的影响显著,砂芯的抗拉强度出现先增大后减小的现象,由于水分子和氰酸根的水解反应产生内聚断裂和水分子极性导致的附着断裂,使得长时间存放(30 天)砂芯的抗拉强度降低35.9%。

(2)不同类型的涂料对于砂芯抗拉强度的影响不同,水基涂料对于砂芯初强度和终强度的影响更加显著,导致砂芯抗拉强度降低38.9%;不同存放时间的砂芯浸涂后,水基涂料对于强度的影响仍然最为显著,存放30 天后,浸涂水基涂料砂芯强度相比于终强度降低60.6%。

(3)降低砂芯存放环境的空气湿度能够有效地减缓砂芯抗拉强度衰减过程,在湿度45%RH~65%RH 环境下,砂芯最合适的使用时间应尽可能小于15 天。