铸造自动化生产线的液压应用及故障处理

纪玉璟,张欢欢,王 辉,代 超,胡悦兵

(1.青岛青特铸造有限公司,山东 青岛 266106;2.山东亿九电气发展有限公司,山东 济宁 272200)

液压系统在全自动静压造型线中主要负责完成砂箱的推送、砂型加砂压实和捅箱动作。造型线液压系统主要包括:泵站、控制阀组、执行机构、各类辅件等。液压系统任何一个部件出现故障都会直接影响液压系统的正常工作,直接影响型砂的质量,必须停机检修。本文对本公司所使用的德国KW自动化造型线所用液压系统进行了介绍,并以德国KW 自动化造型线使用过程中的实际案例,对液压系统各部分出现过的故障以及解决方案进行分析与总结。以供同行参考。

1 液压泵站故障以及解决方案

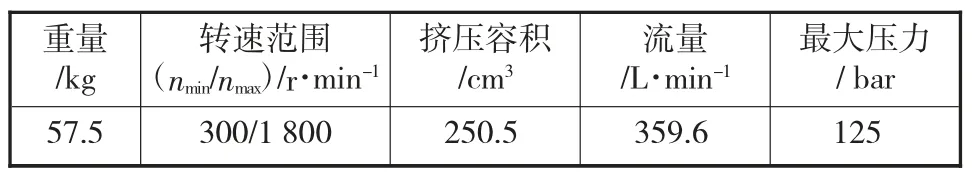

KW491 线液压系统分为120 bar 系统压力和250 bar 压实高压。系统压力主要由Rexroth 公司生产的PGH 系列内啮合齿轮泵提供[1]主要性能参数见表1.

表1 力士乐PGH5 内啮合齿轮泵主要性能参数

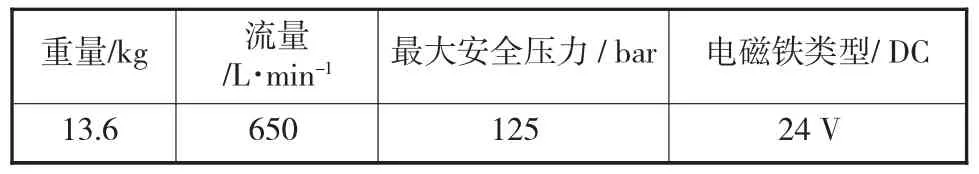

泵头安装Rexroth 公司生产的泵体安全阀块[2],主要性能参数见表2.

表2 力士乐DBAW 泵体安全阀块主要性能参数

2 台PGH5 液压泵常出现的问题有:1)出现异响;2)泵口输出压力表读数为零,系统压力下降至75 bar 以下,生产线无法正常生产。

1.1 维修检查

在拆检安全阀块时发现阀块油道内有少量黄铜屑,泄压阀芯磨损。其后拆检液压泵发现两侧轴向板和配油盘组件磨损。

将液压泵和安全阀块发往上海力士乐公司进行检查,发现同样问题。其提供维修意见是检查液压油油质和检查过滤器滤芯,查找损坏原因后进行维修。

1.2 故障原因及分析

泵体异响的原因是泵内可能磨损;输出压力为零的原因有两点:一是泵头安全阀块故障,二是液压泵因磨损而产生内泄。

经分析认为:安全阀块的磨损是由泵体磨损后的铜屑引起。泵体的磨损是由于液压油长期未更换,力士乐滤芯D/AE 1300R 010BN3HC 破损后未及时更换,油箱底部杂质很多,油质变质,压力液体的最大允许污染度洁净等级为 20/18/15(ISO4406c),目前油质量已经无法满足泵的正常工作要求。

1.3 故障处理

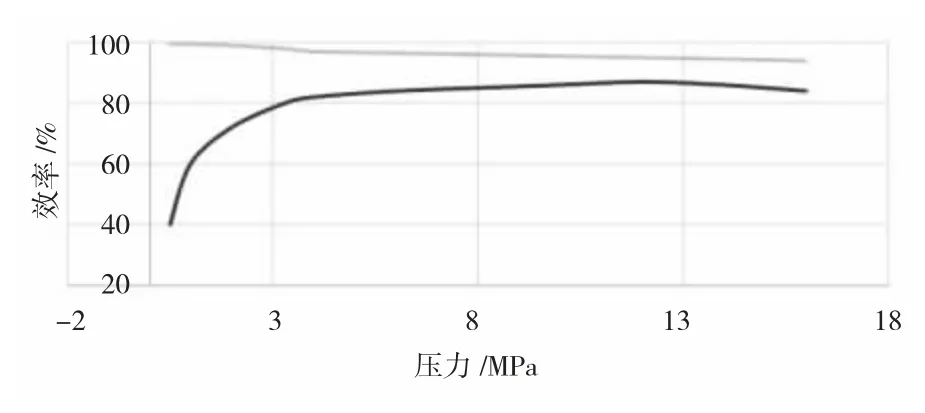

由于力士乐PGH5 泵没有备件,到货周期在6~8 个月,为保证生产能够短期内恢复,必须寻找国产泵进行替代。经多方查询,并进行技术对比,发现上海航发机械有限公司生产的NB 系列直齿共轭内啮合齿轮泵能够达到恢复生产的使用要求,并且性能稳定、质量可靠、效率能够达到90%以上,效率曲线见图1.具体型号:NB5D-125F,技术参数见表3.因安装尺寸及重量差别,需重新设计钟罩和联轴器。

表3 上航NB5D-125F 齿轮泵性能参数[3]

图1 NB 系列中压泵效率曲线[3]

设备运行一段时间后,测算各泵性能:泵额定流量Q=359.6 L/min,活塞式蓄能器容积QSP=80 L,排空时间tleak=156 s,填充时间tf=16 s,泄漏流量Qleakl.

Qleak=(QSP×60)/tleak=(80×60)/156=33 l,

Qpf=(QSP×60)/tf=(80×60)/16=300 l,

Qp=Qpf+Qleak=333 l,

η=Qp/Q×100%=93.5%.

以上计算只为力士乐PGH5 液压泵单台一组数据,经测算上航NB5D-125F 液压泵比力士乐泵性能仅低1.5%~2%.

2 控制阀块方面

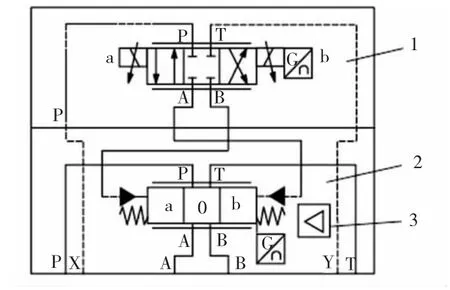

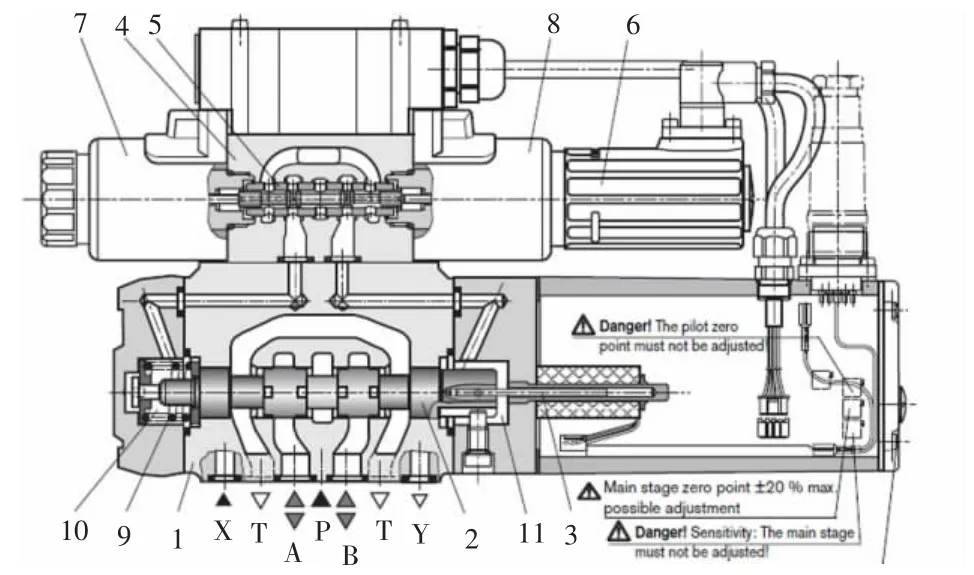

造型线工作台举升缸和砂斗换位油缸的控制,使用Rexroth 公司的HNC100-2 液压伺服控制器,配用rexroth 公司的4WRTE 系列伺服阀,型号:4WRTE 32 V600L-41/6EG24K31/A1M,订货号MNR:R900954303,伺服阀符号图见图2.液压伺服系统由带Profibus-DP 总线的控制器、带执行器功能的伺服阀、油缸、位移传感器、压力传感器构成。控制器的功能可以实现开环和闭环控制,主要使用位置控制、压力控制和同步控制,主要参数见表4.

图2 4WRTE 伺服阀符号图[4]

表4 4WRTE 32 伺服阀主要参数[4]

在491 造型线运行几年之后,举升缸和砂斗换位油缸动作逐渐失控,速度波动大,且发生波动位置不定,后期无法正常生产。

2.1 故障分析

1)位移传感器反馈不正确,造成控制失控。

2)HNC 控制器模拟量输出不正确,造成执行失控。

3)油缸内部磨损,造成执行失控。

4)伺服阀内部磨损或控制油不正常。

2.2 维修检查

因故障原因较多,从节约备件费用、减少维修时间和维修实施难易程度考虑,逐步更换油缸活塞密封、位移传感器、HNC 控制器,最后更换伺服阀。当新伺服阀更换后,油缸运行正常。

在拆检旧阀时发现,主阀体阀芯有轻微划痕,阀芯导槽和导柱磨损(图3 箭头所指位置)。所以控制主阀芯开度失控,油缸运行失控。

图3 4WRTE 伺服阀结构图[1]

2.3 故障原因

液压油洁净度达不到伺服阀要求,阀芯磨损加剧。

2.4 故障处理

为避免伺服阀再次出现故障,避免其他阀出现同类故障,在液压系统中必须保持针对部件所给出的清洁等级。有效的过滤能防止故障,并同时提高部件的使用寿命。各部件根据要求安装过滤器,过滤器的选择参见re50070,re50078,re50081,re50086和re50088[4].

同时,对于关键阀块能够做到每隔几年清洗阀芯,避免细微油污塞满阀芯,影响阀芯的动作响应。

3 油缸方面

3.1 以造型线工作台回转油缸为例,其液压控制动作顺序

1)在拉过程中后腔接通回油,前腔始终供油。由于惯性作用后腔产生背压,压力逐渐升高又逐渐降低。

2)当拉到拉/推转换点时,拉停止,阀关闭。由于惯性作用后腔压力产生阶跃。

3)由于惯性越过拉/推转换点后,后腔压力形成负压。前腔压力产生阶跃,形成背压。

4)推比例阀和阻尼比例阀共同作用完成推的过程,由快速转换到慢速,停止在离终端机械限位10 mm 位置。

整个过程约3 s,不产生机械冲击和碰撞,整个过程如图4 所示。

图4 回转工作台在回转过程中拉/推油缸前后腔压力变化曲线图

3.2 故障处理过程

造型线在使用多年后,回转工作台拉/推油缸出现推送速度不稳定,撞击机械限位的情况。

1)通过力士乐BB3 示教器调节比例阀参数后,仍不能避免撞击。

2)更换油缸活塞密封后,仍不能避免撞击。

3)液压油温度低于45 ℃时,撞击情况不出现,生产线正常生产油温升高到55 ℃时,撞击出现。增加液压油冷却器仍不能解决。

4)把油缸前端节流阀开度调制最低,撞击仍然出现。

5)再次拆检油缸发现,油缸前端铜轴套磨损,前端油封轻微泄漏液压油。同时活塞前端与节油盘配合处磨损,间隙变大,起不到节油作用。更换铜轴套、活塞、节油盘后,该故障解除。

3.3 目前造型线油缸类主要出现的问题

1)前端密封、活塞密封磨损,漏油和动作不可控;

2)活塞杆划伤,活塞和缸筒划伤,漏油和动作不可控;

3)油缸前、后端节流阀失效或阻塞,动作不可控;

4)活塞固定失效,与活塞杆分离,动作不可控;

5)活塞杆前端与推送架固定失效,或活塞杆丝头断裂,位置检测报错,设备停机。

4 结语

介绍了两条德国KW 公司生产的自动化造型线所使用的液压技术和使用中设备故障的解决案例。随着国内装备制造业整体水平的提高,国产液压类产品性能已经能够达到进口液压性能。因造型线使用时间短,技术水平不高,故障处理经验不丰富,不能够全面和深入分析解决故障问题。在未来的自动化造型线上如何应用新技术和新产品以降低故障率,在造型线维护维修时如何应用新的检测手段和排故技术,快速准确地处理故障恢复生产,都有非常广阔的市场应用空间。