王村煤矿沿空留巷及爆破切缝钻孔研究

刘 伟

(晋能控股煤业集团王村煤业有限责任公司,山西 大同 037003)

0 引言

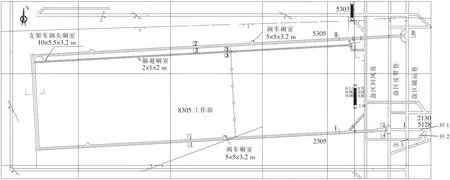

王村煤矿8305工作面布置在4号煤层中,煤层平均厚度2.71 m,走向长度707 m(2305巷至盘区回风巷)5305巷718 m,可采625 m。工作面长度198.3 m。8305工作面北相隔43.5~82.5 m为8303工作面采空区。工作面将遇4条正断层,但断层对回采影响较小。

根据之前工作面的回采经验,工作面上方4 m处施工专用顶回风巷,工作面回采后采空区自动垮落。按照王村煤业公司成本核算办法,顶回风巷材料成本及人工成本12 000元/m计算,顶回风巷需费用960万元。外加设备的租赁费用、洗煤厂矸石的洗选费用等,共计1 200万元,预计顶回风巷的施工工期为9个月,接替衔接非常紧张。为了节省专用顶回风巷施工费用,试验采用沿空留巷开采方法。

由于8305工作面采用沿空切顶留巷,现对5305回风顺槽施工顶板爆破切缝钻孔,探索使用KZQJJ-1200/11.9S气动架柱式振动钻机,钻杆直径φ42 mm,钻头直径均采用φ48 mm,施工长度为工作面煤壁侧停采线至老塘帮635 m,在8305工作面采煤之前,自工作面向外,沿着回风顺槽方向每隔50 m布置取芯钻孔10个,目的为探明直接顶向上各煤岩层的岩性特征,确定最合理切顶爆破实施方案。经过对所有钻孔取出的岩芯进行分析后得出,最佳的切顶爆破钻孔深度为8.3 m,采用间隔30 cm密集布置的方式,结果是显而易见的。首先,不用每个钻孔装药爆破,节省了炸药量和人工;其次,顶板切顶效果好,顶板在采完煤后能够迅速塌下,形成一个稳定的采空区。

1 沿空留巷和切顶卸压开采技术

1.1 沿空留巷理论分析

沿空留巷技术是指在采煤工作面结束后沿着留下的采空区,对原回采巷道进行相应的维护修理,这样是为了回收传统采煤中的留置保护煤柱。利用一定的技术将上一区段内的顺槽重新支护,从而留给下一个区段继续使用[1]。这种留巷的方法就是沿着采空区的边缘进行顺槽完整保留,不仅可以提高对煤柱宽度的控制率,还可以减少顺槽的变形量,增加煤矿的回收率,便于维护巷道。在施工过程中,还需要隔离采空区和巷道,留下一定空间,以防瓦斯、一氧化碳等有毒有害气体进入巷道,从而对工作人员造成安全威胁。虽然该项技术有利于煤矿综采安全生产,但是在过去几年当中,施工的失败率多于成功率,以致很多工程队伍都对应用该项技术失去了信心。近几年,由于新技术开发节奏变快,支护理论也取得了很大进展,推行小煤柱开采,不仅阻止了采空区瓦斯、一氧化碳等有毒有害气体扩散,也在一定程度上保证了掘进巷道的安全性。经过理论测试,6 m小煤柱是最安全的煤柱,目前广泛地应用于大同矿区煤田范围之内[2]。

1.2 切顶卸压技术

切顶卸压开采技术采用聚能管定向爆破技术沿着巷道轴向靠近工作面侧超前预裂顶板,在工作面周期来压作用下,顶板沿着预裂缝切落[3]。切顶范围内顶板岩体垮落碎胀,支承上覆岩层,从而减少上覆岩层的下沉和回转变形,实现留巷卸压。再沿着工作面帮与顶板夹角处打30 cm深柱窝孔,用来固定U29钢棚腿(共用2根,一根插入柱窝,一根带柱靴固定在底板上,2根重叠起来中间用柱环卡住,相互错动达到巷道的实际高度)并挂网保证切落的顶板不落入回风巷中,切落的顶板岩体形成巷帮,随着工作面推进进行喷浆形成假墙,再经过采空区侧防漏风,防火处理即可使用。切落采空区内古塘定期注入惰性气体防止自燃。预计需要使用1 250根单体柱,在单体柱之间使用顶板压力计测量顶板变形情况,随时准备加强支护。从而实现一面一巷的回采方式。主要的工艺流程为:掘进施工工作面上下2条顺槽—使用大变形恒阻锚索超前加固回风顺槽侧采空区顶板—采用聚能环定向爆破技术进行顶板预裂缝施工—回采工作面—顶板周期来压作用下,切顶范围内岩体沿着预裂缝自动切落成巷帮—对工作面后方稳定区巷道进行二次维护—对成巷区进行防漏风防火等密闭处理措施[4]。

2 “Y”型通风与沿空留巷结合技术

在矿井采用“Y”型通风之前采掘工作面供风采用“U”型+局扇通风方式,风路复杂繁琐,“U”型通风方式中的采煤工作面上隅角及回风巷瓦斯浓度经常超限,制约着煤矿的正常生产和效益的提高[5]。为了沿空留巷严控工作面瓦斯而采用“Y”型通风方式,将原来的“U”型一进一回改为“Y”型两进一回通风方式,从根本上消除和解决了上隅角及回风巷风流中瓦斯管理困难等方面的安全隐患[6],如图1所示。过去的通风方式,需要打一条专门的顶回风巷用来补充回风,防止瓦斯超限和有毒有害气体的排出,即由2305巷进风,5305巷和8305巷作为回风巷进入东盘区回风巷。如图2所示,由2305巷和8305巷进风,再通过5305巷一小段联络巷和西盘区辅助回风巷回风。

图1 原8305回采巷道平面示意Fig.1 Plane of the original 8305 mining roadway

图2 8305沿空留巷平面示意Fig.2 Plane of 8305 gob-side entry retaining

3 沿空留巷成果探究

由于2305巷南侧40 m为补回风巷,8305切眼巷西侧40 m为补回风巷;回采方式采用5305沿空留巷作为回风巷,工作面采用切顶卸压自动成巷(沿空留巷)后退式走向长壁工作面全部垮落采煤法。此方法可节约一条专用回风巷的施工成本[7]。

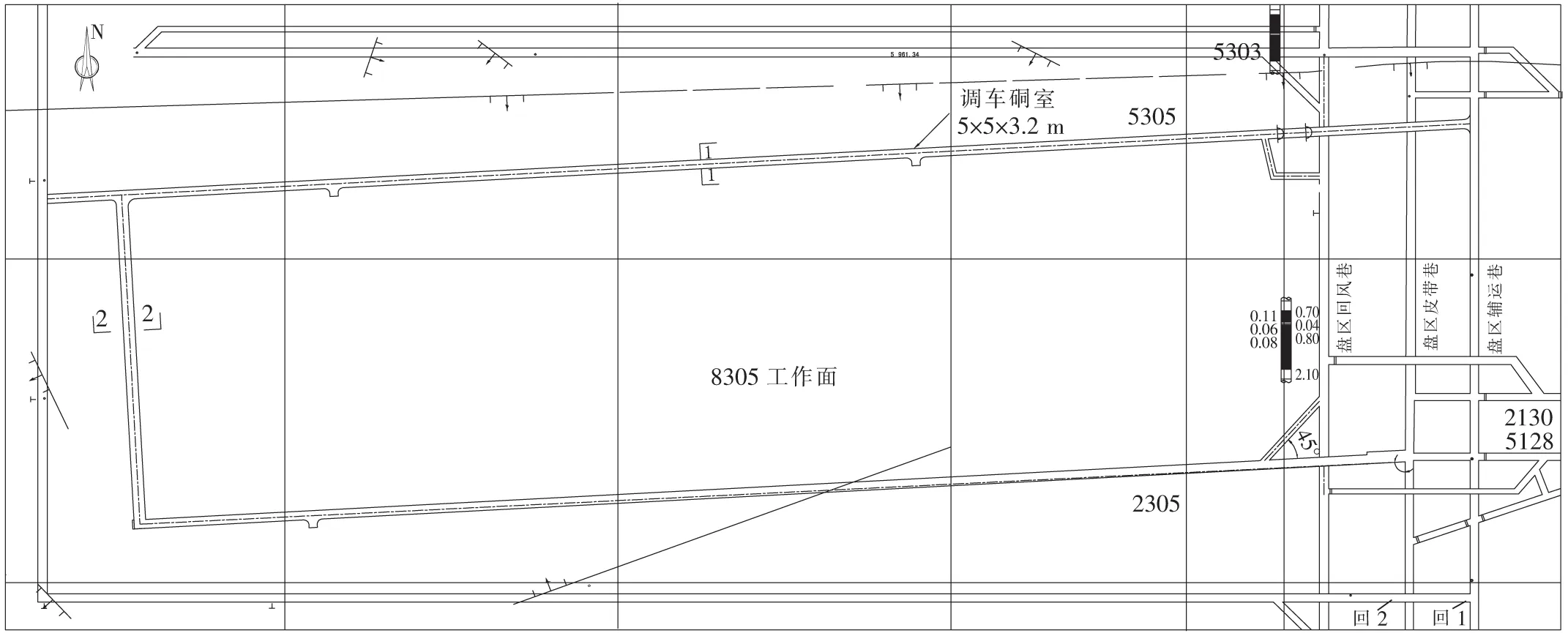

支护:5305巷沿空留巷段前除原有支护外增加两排补强锚索加强支护;超前支护100 m,三排;沿空留巷段200 m,四排;留巷的采空区侧使用金属网、U29钢和液压单体柱作为挡矸墙;2305巷超前支护30 m。如图1~3所示。

通风系统:8305工作面通风方式为“Y”型,2305皮带顺槽为主进风巷,5305回风顺槽为辅进风巷。2305皮带顺槽、8305工作面切眼和5305回风顺槽组成8305工作面回风系统[8]。

切顶卸压:采用数值方法对无切缝和有切缝模型进行模拟计算,结果表明,切缝能够有效地切断巷道及采空区顶板之间的应力传递,而且使得巷道顶板变形量得到有效控制,极大地减小围岩变形量。8305工作面采用对顶板预裂爆破形成切缝的方式,在局部范围切断工作面顶板应力传递,减弱巷道顶板压力,保护巷道顶板完整性。利用补强锚索进行补强加固,控制顶板下沉,使所留巷道围岩能够最大限度地发挥自身承载作用,减少巷道变形,使留巷效果达到最好[9]。在工作面推进过程中,所留巷道会受到动压影响,需对架后临时支护区采取单体液压支柱临时支护的措施。

图3 8305沿空留巷支护示意Fig.3 Support of 8305 gob-side entry retaining

爆破:采用双向聚能爆破预裂技术,将三级煤矿乳化炸药装在2个设定方向有聚能效应的装置中,多孔装药,连续爆破。起爆后,炮孔围岩在非设定方向上均匀受压,而在设定方向上集中受拉,依靠岩石抗压怕拉的特性,使岩石按设定方向拉裂成型,从而实现被爆破体按设定方向拉裂成型[10]。如图4所示。

图4 装药结构示意Fig.4 Charging structure

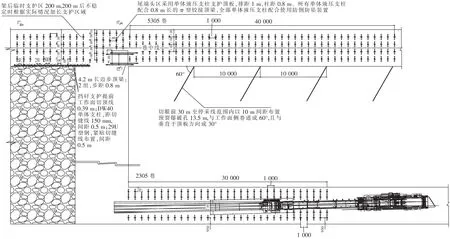

为减小切落顶板垮落时对留巷顶板的摩擦力作用[11],且使得切缝顶板更容易垮落,要求5305巷道切缝孔与铅垂线成15°夹角。切眼切缝孔与巷道顶板垂直,孔深8.3 m,垂直切缝深度8.0 m。

双向聚能管采用特制聚能管,特制聚能管外径为42 mm,内径为36.5 mm,管长1 500 mm。聚能爆破炸药采用煤矿许用三级乳化炸药,采用炸药规格为φ35 mm×300 mm/卷,电雷管采用同一段煤矿许用瞬发电雷管,爆破孔口采用水炮泥封孔[12]。装炮泥的炮袋为φ42 mm×500 mm塑料炮袋,水炮泥外剩余部分用黏土炮泥封实。

连线方式采用大串联,生产班只负责本班进尺的预裂爆破。严禁超前生产进行顶板预裂。

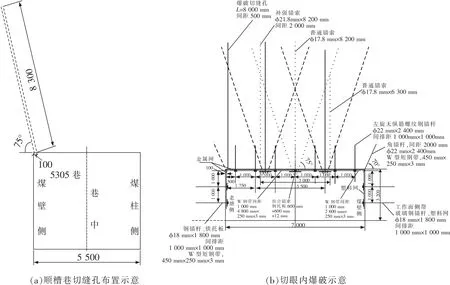

在5305顺槽巷顶板距帮100 mm施工顶板松动预裂钻孔,钻孔角度与水平面夹角为75°。使用KZQJJ-1200/11.9S气动架柱式振动钻机加放震动炮,才能达到理想要求,钻孔深度8 m,钻孔间距0.5 m,一般每次放一个圆班的长度。切顶预裂爆破在进行联孔爆破后对顶板进行预裂爆破施工,先在8305切眼做爆破,当工作面开采推进至支架尾端距切眼古塘帮1.5 m后,从切眼5305回风顺槽侧开始爆破孔的施工,首次爆破选择8305切巷眼,切眼内单个孔起爆试验,后期根据试验的爆破效果调整一次起爆数量。爆破切缝钻孔示意图如图5所示。

图5 爆破切缝钻孔示意Fig.5 Blasting cutting-seam drilling

4 结论

(1)8305工作面有效地利用有利位置,采用切顶卸压自动成巷(沿空留巷)后退式走向长壁工作面全部垮落采煤法,可节约一条专用回风巷的施工成本,缩短准备工期。

(2)根据5305的实际支护情况,选择了适当的支护参数,有效维护留巷段的顶板。为工作面回风提供有力保障,“Y”型通风,工作面没有上隅角,减少瓦斯积聚。

(3)钻机不再采用过去的立柱撑住顶板和底板,而是有底座,加快了稳装速度。经过调试后就能工作,而且效果良好,能够将钻孔打在一条直线上,成孔效率高。

(4)沿空留巷是技术上更为先进和合理的无煤柱开采方式,是降本增效、提高煤矿经济效益的有效手段,正确加以应用能获得比沿空掘巷更好的综合效益。