稀土复合变质铝硅铸造合金研究进展

王 鑫,李若冰,张 乐

(廊坊燕京职业技术学院,河北廊坊065200)

铝合金密度小且具有优良的力学特性和耐腐蚀性能,生产工艺成熟、成本较低,铸造性能良好,且具有一定的强度和硬度,现已普遍应用于日常生活、工业生产、科技以及军事等众多方面,是应用最广的轻质合金,其使用量仅次于钢铁,且其需求量和产量仍在不断增加,至2020年铝合金年产量已达5 779.30 万t[1]。

硅元素作为铝硅铸造合金的主元素,既能有效提高合金的高温流动性,又能减小合金收缩率和热裂倾向,其含量对铝硅铸造合金性能影响极为显著,常用铝硅铸造合金中的硅含量均在6%以上。铝硅铸造合金主要有亚共晶、共晶和过共晶3 种类型,其中铝硅发生共晶反应时共晶点的硅含量约为12.6%。铝硅铸造合金虽然具有较好的铸造特性,但其微观组织中存在大量块状的初晶硅相、针状或板状的共晶硅相以及较为粗大的α-Al 晶粒,导致强度、硬度等性能及韧性均较差。目前主要通过添加变质元素来优化合金的微观组织结构,从而改善铝硅铸造合金的机械性能[2]。

对铝硅铸造合金具有显著变质作用的元素较多,目前的变质作用研究主要集中于P、Na、Sr 等元素以及La、Ce 等稀土元素,但有关稀土元素复合变质作用研究进展的介绍尚少,同时缺少稀土元素对铝硅铸造合金的变质机理的系统阐述。基于此,阐述了稀土元素复合变质铝硅铸造合金中的初晶硅组织、共晶硅组织以及α-Al 晶粒的变质作用机制,全面地总结了稀土元素复合变质对铝硅铸造合金初晶硅、共晶硅以及α-Al 晶粒等微观组织的作用以及这些微晶组织对铝硅铸造合金的抗拉强度、伸长率、耐磨性、粗糙度等机械性能以及耐腐蚀性能的影响,同时介绍了变质合金应用现状及市场前景,并对合金稀土变质技术进行了总结和展望。

1 铝硅铸造合金稀土变质及作用机理

稀土元素已广泛应用于铝合金行业,主要是由于稀土元素加入方式简单,改性效果显著且稳定性好。在合金熔铸过程中,稀土元素不但能显著提高合金性能,还可有效净化合金熔体,提高合金基体的气密性。稀土元素的种类及其变质作用机制是决定变质效果的主要因素。

1.1 铝硅铸造合金变质稀土元素

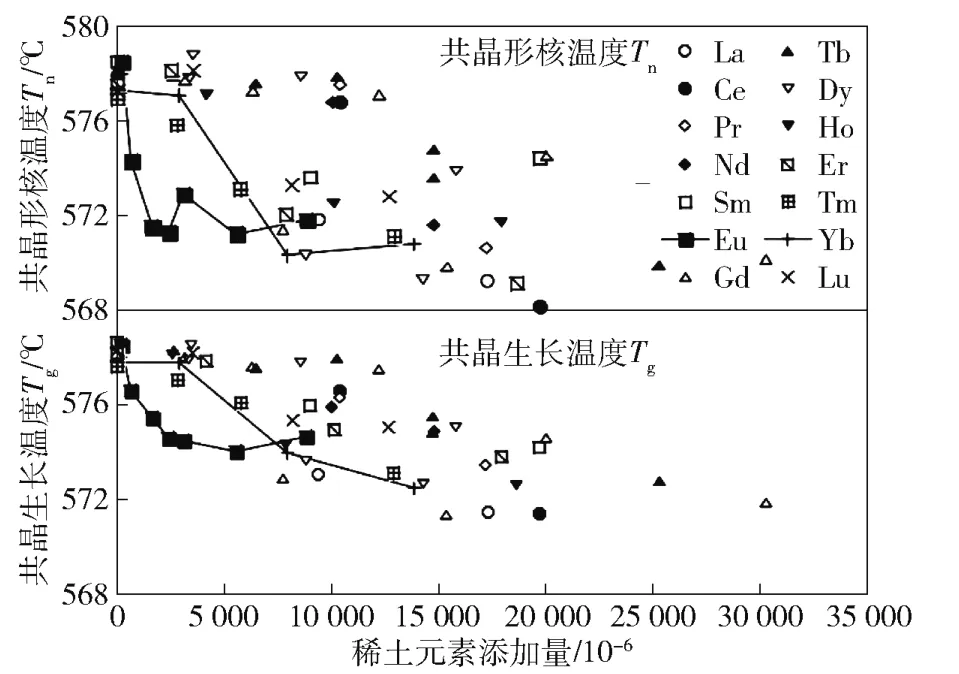

各种稀土元素对铝硅铸造合金的变质效果存在较大差异,同时不同稀土元素在铝硅铸造合金熔炼过程中的形核温度和生长温度也有较大差别。相关学者[5]对亚共晶铝硅铸造合金(Al-10%Si)中稀土元素的变质特性进行了系统研究,分别探索了La、Ce、Pr 等众多稀土元素与Al 元素的共晶形核温度和生长温度,如图1所示。

图1 铝硅铸造合金与稀土元素共晶形核(高于)和生长(低于)温度与添加稀土金属的关系Fig.1 Eutectic nucleation (above) and growth(below) temperatures vs.rare earth metals addition

从图1 中可知,各种稀土元素的变质作用差异显著,其中Eu、La、Gd、Dy 等元素能保持相对较低的共晶形核和共晶生长温度,具有较强的变质能力。张启运等[6]系统地研究了镧系不同稀土元素对共晶铝硅铸造合金的变质能力,研究表明稀土元素原子半径是决定铝合金变质效果的主要影响因素,各种元素的加入量以及原子半径对稀土元素变质能力特性的影响见表1。从表中可看出Eu 和La元素变质能力最强,中等变质作用的稀土元素为Ce、Nd 和Pr 元素,变质作用较弱的稀土元素为Er、Y 等元素。

从表1 中可以看出,稀土元素Eu 原子半径最大,为0.202 nm,其变质能力最强。随着原子半径的不断减小,稀土元素对铝硅铸造合金的变质效果迅速减弱,并且在镧系的稀土元素中,只有原子半径不小于0.182 nm 的稀土元素才具备相对良好的变质能力。

表1 原子半径对稀土元素变质能力特性的影响Table 1 Effect of atomic radius on modifying ability of rare earth elements

1.2 稀土元素变质铝硅铸造合金的机理

稀土元素对铝硅铸造合金中初晶硅、共晶硅和α-Al 晶粒等微观组织的变质作用机理不同。

1.2.1 稀土变质初晶硅机理

稀土元素对初晶硅的变质作用机制可通过孪晶凹槽理论进行解释[7]。铝硅铸造合金中未变质的初晶硅组织结构一般呈粗大的板状或条状。将稀土加入铝硅铸造合金后,稀土元素的原子一般会富集至初晶硅相的生长前沿,由于稀土元素原子的半径相对较大,导致初晶硅相发生晶格畸变,硅原子离开平衡位置引起势能增加,使得初晶硅晶体的稳定性降低[8]。为了恢复初晶硅晶格的稳定性平衡,嵌入初晶硅晶格中的稀土原子会被挤压至硅相的液相界面,富集在生长界面的稀土原子导致成分过冷,在过冷区中进一步形成新形核,实现了对初晶硅的细化作用。另外,大量稀土元素原子富集在初晶硅相凝固界面的生长前沿,有效阻碍了粗大板状硅相的生长,进一步细化了初晶硅组织[9]。

1.2.2 稀土变质共晶硅机理

稀土变质铝硅铸造合金主要通过稀土对共晶硅的变质来实现,即稀土元素将共晶硅相由粗大的条状或板状转化为细小纤维状,从而达到硅相的细化效果。在铝硅合金熔炼过程中,呈原子态的稀土元素会吸附在共晶硅晶体生长前沿界面,实现了两方面作用:①稀土元素的原子富集在Si-Al 界面使熔融合金成分产生过冷现象,从而阻碍凝固界面共晶硅的快速长大,使其得到有效细化;②稀土元素的原子富集在Si-Si 界面,从而抑制孪晶正向生长,导致共晶硅组织的多重孪晶现象,在界面前沿不断分枝生长,使得尺寸发生变化,达到显著的变质作用[10]。

1.2.3 稀土变质α-Al 晶粒机理

稀土元素在铝硅铸造合金α-A1 晶粒组织中的固溶度较低,所以其原子易聚集在凝固界面处,导致结晶过冷度增大,也显著提高了结晶时间[11-12]。相关研究[13]表明,掺入的稀土元素原子主要在二次枝晶界面生长前沿富集,只对二次枝晶的生长有抑制作用,从而有效细化α-A1 基体中的二次枝晶达到对铝硅合金的变质作用,但不能细化一次枝晶。

1.2.4 复合变质机理

目前P、Sr、Na 等元素是研究最为广泛的铝硅铸造合金变质元素。

P 元素可与Al 元素构成Al-P 型晶格结构,这个晶格结构与Si 晶体的结构相同,Al-P 和Si 的晶格常数也十分相近,分别为0.545 nm 和0.543 nm,从而形成异质形核,实现对铝硅铸造合金中初晶硅相的有效变质,但P 元元素对共晶硅的变质效果较弱。

Sr 元素则是通过吸附毒化机制完成对初晶硅相的变质,使初生硅的生长方式由界面台阶生长变成了孪晶凹谷生长。添加Sr 元素后初晶硅不能形成异质形核,但Sr 会使初晶硅相的孪晶面凹槽生长机制受到抑制,改变初晶硅相的生长方式,从而达到细化初晶硅相的效果[14]。Sr 元素对共晶硅的变质是吸附于硅相的生长台阶上,抑制共晶硅相片状结构生长,促使硅相产生大量孪晶,实现共晶硅变质[15]。

Na 元素的变质机理主要是抑制孪晶凹槽生长机制,即通过不断阻碍孪晶凹槽的生长,使共晶硅相孪晶生长方向发生变化,促进硅相组织多枝晶的产生,从而细化共晶硅组织。但Na 元素是通过单质钠或钠盐的方式加入熔融合金组分,会伴随出现较严重的烧损和挥发现象,其变质效果会被弱化[16]。

综上,P 元素仅可有效细化初晶硅组织,而无法对共晶硅产生有效作用;Sr 主要是通过毒害作用机制对硅相组织进行变质;Na 元素主要是对共晶硅进行细化,但烧损较为严重。

稀土元素不仅能对初晶硅和共晶硅进行变质,而且能对α-Al 晶粒进行细化,所以稀土元素复变质技术不仅能弥补P、Sr 和Na 等元素变质效果的不足,而且能通过抑制形核和抑制生长等对铝硅铸造合金实现更有效的变质,同时稀土元素的加入还能对铝合金熔体具有净化作用[17]。

2 铝硅铸造合金稀土复合变质

稀土复合变质技术是在稀土变质的基础上,协同P、Sr、Na 等元素的变质作用,以大幅改善铝硅铸造合金的组织结构和性能。

2.1 稀土复合变质对铝硅铸造合金微观组织的影响

2.1.1 稀土复合变质对初晶硅相的影响

许多稀土元素能显著细化铝硅铸造合金中的共晶硅组织[18-19],但对初晶硅组织的变质效果较弱,La、Y 等元素甚至完全不能对初晶硅组织进行细化。

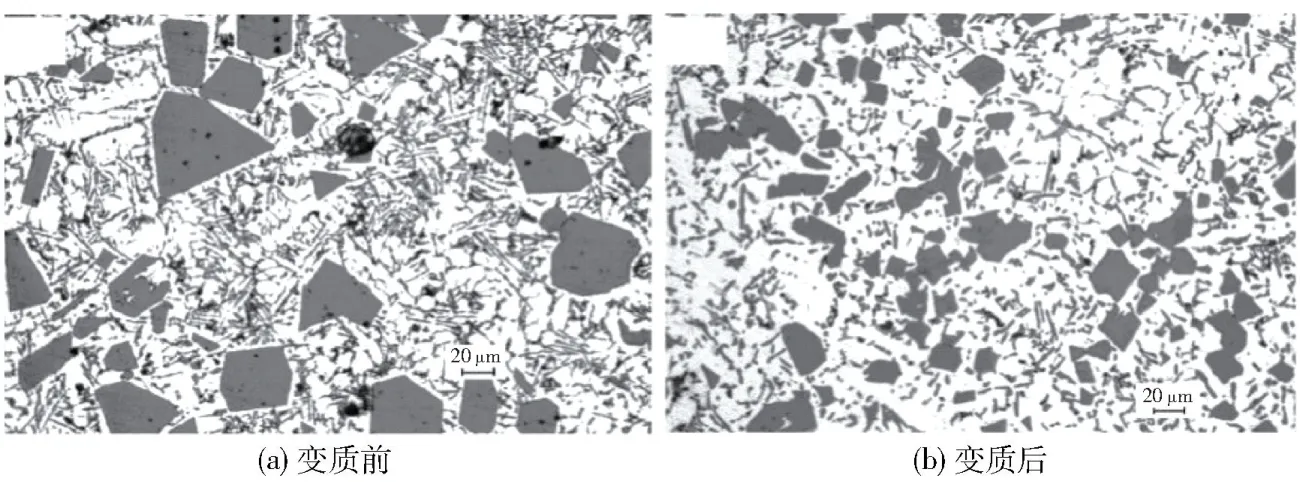

P 元素可有效细化初晶硅,许多学者进行稀土复合P 元素变质作用的研究,结果表明稀土复合P元素可实现对初晶硅相的有效变质。王爱琴等[20]采用富Ce 混合稀土与P 元素对Al-21%Si 过共晶铝硅铸造合金进行变质研究。试验表明,加入0.9%富Ce 混合稀土和0.08%P 元素可使合金中的初晶硅相尺寸从66.4 μm 降至23.3 μm。变质前、后合金的微观组织如图2所示。由图2 可知,尺寸较大、边界清晰的初晶硅变质后,尺寸明显变小。

图2 稀土La、Ce 元素与P 元素复合变质Al-21%Si 过共晶铝硅铸造合金前、后的微观形貌Fig.2 Microstructure of Al-21% Si hypereutectic Al-Si casting alloy modified by La、Ce and P

多种稀土元素复合P 元素均可对初晶硅相进行有效变质。向Al-22%Si 合金中加入质量分数为0.06%的P、1.0%La、0.18%Y,可显著细化铝硅铸造合金中的初晶硅相,改性后的初晶硅尺寸减小至约22 μm,并且促使共晶硅组织由板条状变质为珊瑚状[21]。

除了能与P 元素协同对初晶硅相产生较为明显的变质作用,某些稀土元素相互协同也可以达到对初晶硅相细化的效果。Chang 等[22]研究发现,采用Ce 和La 2 种稀土元素可显著细化铝硅铸造合金中的初晶硅相,初晶硅晶粒之间存在稀土元素Ce的物相,浓度最高达5.26%。这表明稀土元素Ce和La 通过TPRE 生长机制对初晶硅相的生长产生抑制作用。另外,稀土Ce 原子争夺O 原子的能力强于Al 原子。Ce 元素加入后,夺取Al2O3中的氧,会以CeO2的形式弥散分布,由于CeO2与Si 具有相同的面心立方晶体结构,形成异质形核,从而细化初晶硅。

2.1.2 稀土复合变质对共晶硅相的影响

稀土复合变质处理可有效细化铝硅铸造合金的共晶硅组织。采用Al-P、Y2O3和TiC 对过共晶Al-20%Si 合金进行变质研究,结果表明粗大的共晶硅相明显细化;同时使用Al-P、Y2O3对过共晶Al-20%Si-4Cu 合金进行变质,结果显示共晶硅的长针状和板状变化为短针状或块状,得到了显著的细化[14]。

孙淑红等[23]对Al-20%Si 和Al-25%Si 过共晶铝硅铸造合金进行稀土元素和P 元素的复合变质研究,研究结果表明变质效果显著,变质后的共晶硅相由粗大的针状变为短条状、短杆状以及颗粒状。

稀土元素La 和P 复合对Al-20%Si 过共晶铝硅铸造合金进行变质,其共晶硅组织也得到显著改善。研究表明,采用0.9%的La 元素复合0.06%的P 元素,可显著改善细化共晶硅相,共晶硅形态由粗大的长针状转变为短杆状和纤维状[24]。

稀土Ce 元素与Sr 元素复合变质效果强于Ce或Sr 单一元素的变质效果。当掺入1.0%Ce 元素和0.4%Sr 元素时,共晶硅从未变质图3(a)~(c)的板状、片状转变为图3(d)~(f)的均匀细纤维状,变质效果极为显著,基本实现完全变质[25]。

图3 稀土Ce 元素与Sr 元素复合变质铝硅铸造合金中共晶硅显微组织Fig.3 Microstructure of eutectic silicon in Al-Si casting alloy modified by rare earth Ce and Sr

2.1.3 稀土复合变质对α-Al 晶粒组织的影响

稀土复合变质可有效细化α-Al 晶粒组织。姚丽娟等[26]使用混合稀土La 元素和Ce 元素对A356铝硅铸造合金进行变质。当富Ce 元素混合稀土元素的添加量为0.1%时,α-Al 晶粒得到了显著细化。这主要是因为稀土La 元素和Ce 元素的加入发生了共晶反应,如式(1)和(2)所示。

由共晶反应生成的α-Al 可为凝固过程中Al 的初生相提供形核,促进新枝晶的生长,抑制粗大树枝晶的长大,进而对α-Al 晶粒进行有效的细化。另外,稀土元素和Al 元素形成的Al4La 和Al4Ce 金属间化合物能造成凝固界面上的成分过冷现象,进一步缩小了α-Al 的二次枝晶间距。

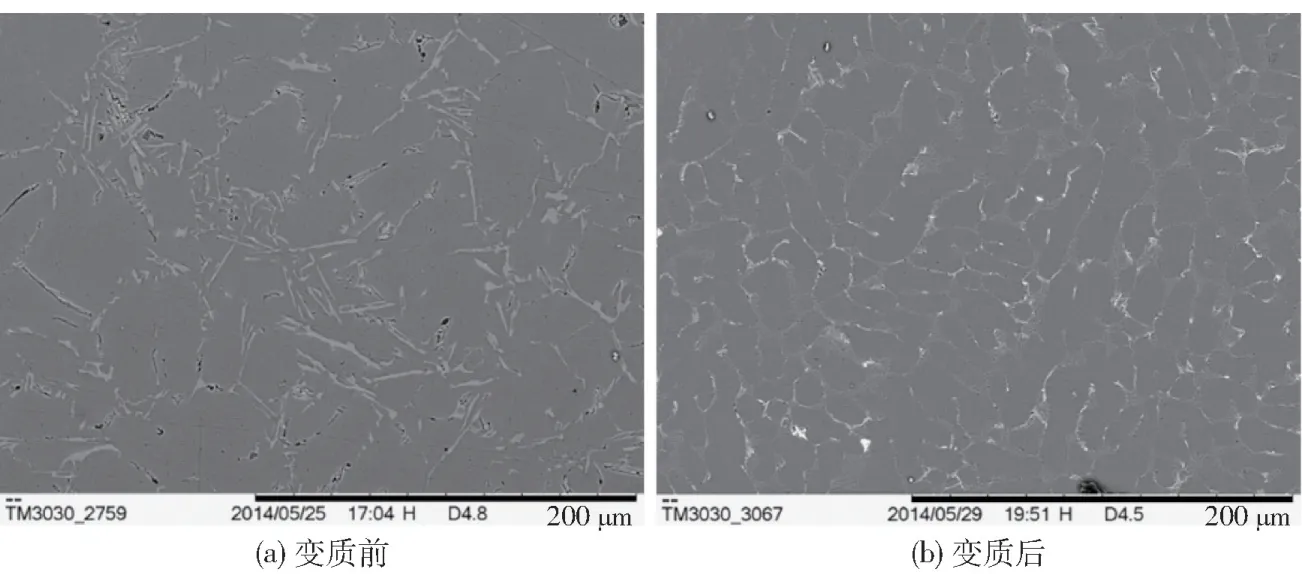

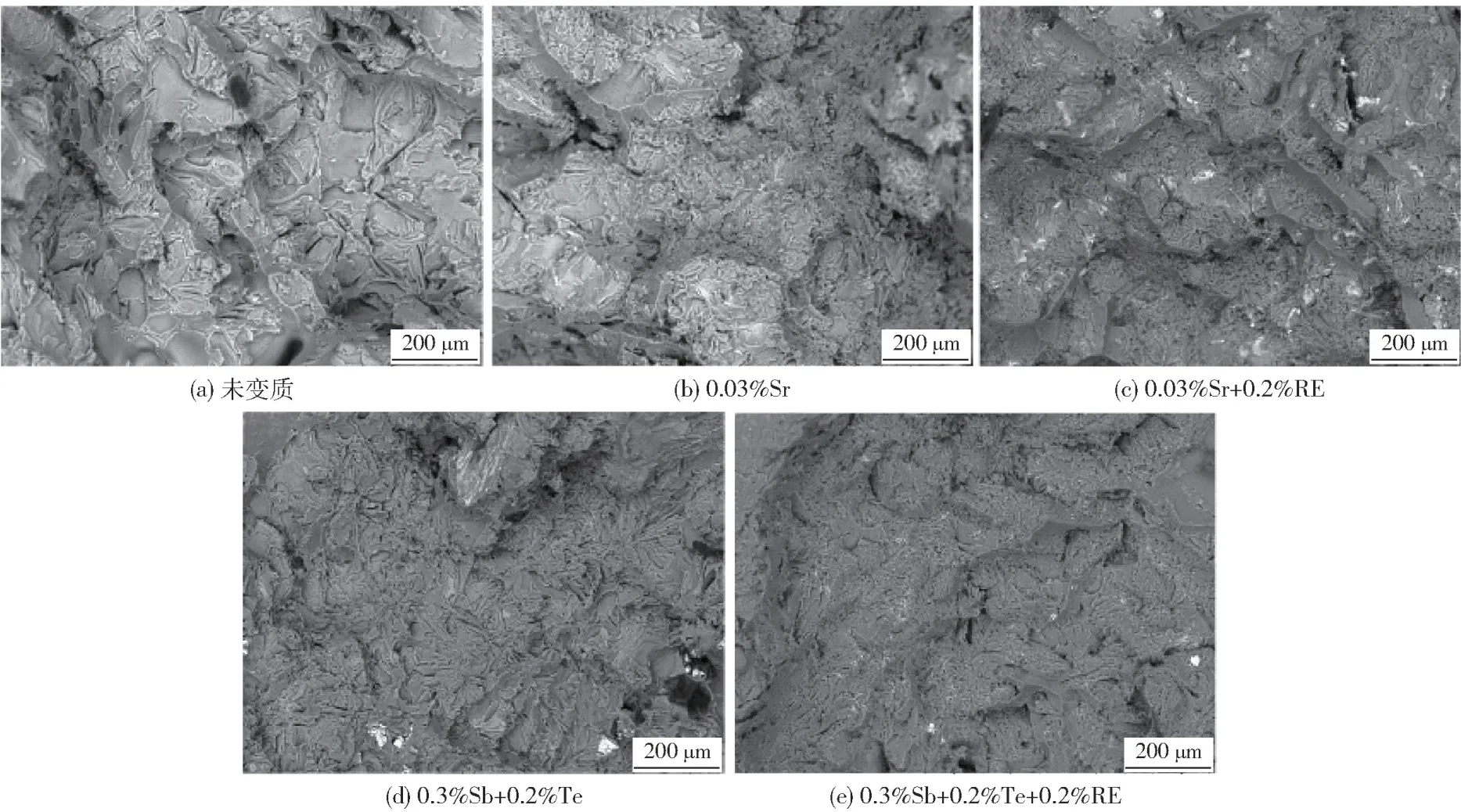

混合稀土元素与其他典型变质元素复合也能对α-Al 晶粒进行有效细化。RE 元素与Sr 元素的复合变质研究表明,加入0.2% 的RE 元素和0.03%的Sr 元素可以显著细化铝硅铸造合金组织中的α-Al 晶粒,晶粒尺寸明显减小。图4 为变质前、后的铝硅铸造合金微观组织,由图4 可以看出,变质效果显著[27]。

图4 RE 与Sr 元素复合变质前、后的铝硅铸造合金α-Al 晶粒微观组织Fig.4 α-Al grain microstructure of Al-Si cast alloy before and after compound modification of rare earth RE and Sr

另外,稀土元素与B、Ti 等变质元素复合对铝硅铸造合金中共晶硅组织细化效果明显。黄利光等[28]利用Al5TiB0.5RE 中间合金对A356 铝硅合金进行变质处理。研究表明,RE 元素复合B、Ti 等元素可以使α-Al 晶粒得到显著细化,晶粒尺寸由783 μm减小至201 μm,减小了74.3%。

综上所述,稀土元素结合P 元素以及多种稀土元素复合均能对铝硅铸造合金初晶硅进行有效变质,而单一稀土元素变质初晶硅效果较差;稀土La、Y、Ce 元素对铝硅铸造合金共晶硅组织均有较好的变质效果,结合P、Sr 等元素进行复合变质,效果更为显著;稀土La 元素和Ce 元素复合变质以及稀土元素与Sr、B、Ti 等元素的复合变质可以细化α-Al晶粒。

2.2 稀土复合变质对铝硅铸造合金性能的影响

稀土元素复合变质可以优化初晶硅和共晶硅组织结构,细化α-Al 晶粒,而微观结构的改变势必会引起铝合金性能的改变。经过稀土元素复合改性后的铝硅铸造合金,其硬度、强度、耐磨性、粗糙度以及耐腐蚀性均得到了大幅提升。

2.2.1 力学性能

稀土La 和P 元素复合可对铝硅铸造合金的微观组织进行有效变质。在Cu、Ni 等元素合金化的铝硅铸造合金中添加0.06%的P 和0.9%的La,可显著提高铝硅铸造合金的室温强度和高温强度。当铝硅铸造合金中Cu 组分为3.0%、Ni 组分为1.5%时,变质后的室温抗拉强度以及高温抗拉强度分别达到掺杂量范围内的最佳水平,分别为242.62 MPa和127.95 MPa[24]。

稀土元素复合Sr、Te 等元素变质能显著提高铝硅铸造合金的力学性能。姜锡博[27]采用混合RE元素复合Sr 元素对ZL101 铝硅铸造合金进行变质试验研究,分别使用0.03%Sr、0.3%Sb +0.2%Te、0.03%Sr+0.2%RE 和0.3%Sb +0.2%Te +0.2%RE4 种配比对铝硅铸造合金进行变质。试验表明,对ZL101 铝硅铸造合金变质效果最佳的组合是RE元素+Sr 和RE 元素+Sb +Te,经这2 种方式变质后的ZL101 铝硅铸造合金的布氏硬度、抗拉强度和伸长率均显著高于其他2 种变质方式,如表2所示。

表2 不同变质元素变质后的合金力学性能Table 2 Mechanical properties of alloys modified by different modified elements

变质前、后的ZL101 合金试样的室温拉伸断口形貌如图5所示。由图5 可知,RE+Sr 和RE+Sb +Te复合变质的合金断口形貌中出现了大量的韧窝,表明复合变质有效提高了合金的抗拉强度和拉伸率。这主要是由于稀土元素加入能有效细化合金的组织结构,同时有效净化合金基体,使熔体中的氢含量减少,合金的孔隙率得到了大幅降低[27]。

图5 变质前、后的ZL101 合金室温拉伸断口形貌Fig.5 Tensile fracture morphology of modified ZL101 alloy at room temperature

2.2.2 耐磨性

耐磨性是铝合金重要的机械性能。混合RE 和P 元素对铝硅铸造合金变质,不仅能提高合金的抗拉强度,同时能增强铝硅铸造合金的耐磨性。通过研究P 元素、RE 元素的不同添加量对Al-20%Si 过共晶硅合金耐磨性的影响可知,当P 元素、RE 元素的添加量分别为0.08%和0.6%时,合金的耐磨性可达到最佳,磨损失重率降低了19%。耐磨性能得到显著改善主要是因为稀土复合变质作用细化了合金中初晶硅和共晶硅组织,提高了合金的机械性能[29]。

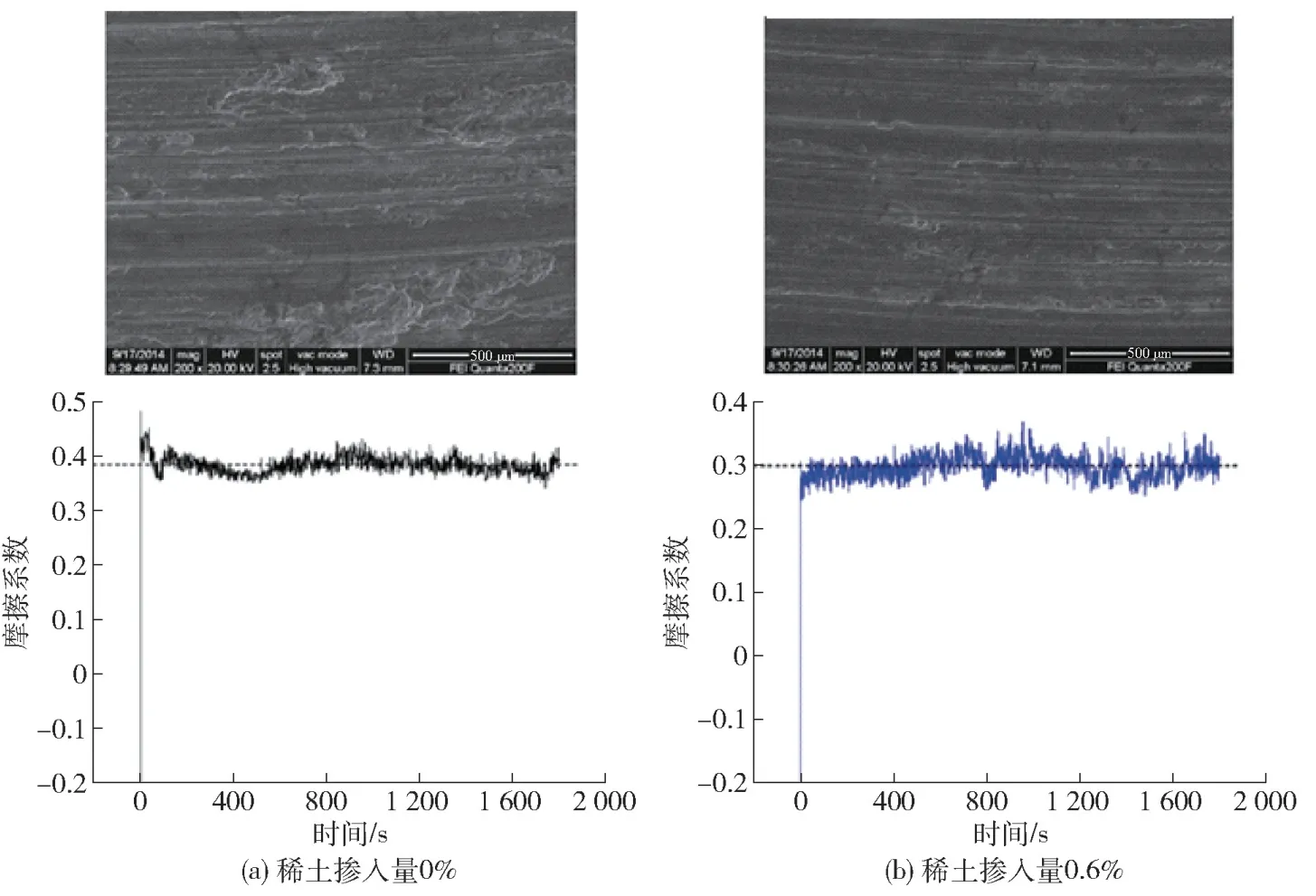

混合稀土(La+Yb)变质可改善ADC12 商用铝硅铸造合金的耐磨性。试验研究[30]表明,稀土元素的掺入量对ADC12 商用铝硅铸造合金的摩擦系数有显著影响。当稀土的掺入量为0.6%时,铝合金表面剥落较少,如图6所示,此时合金的耐磨性能最好,摩擦系数变小,为0.30,相对未变质合金降低了23.1%。未变质的合金主要呈现疲劳磨损,而混合稀土变质后的合金主要体现为磨粒磨损。合金耐磨性的提高主要是由于(La +Yb)混合稀土可显著改善和细化合金的组织结构。

图6 稀土元素(La+Yb)对ADC12 商用铝硅铸造合金变质前、后试样磨屑形貌及其摩擦系数的影响Fig.6 Effect of rare earth (La+Yb) on wear debris morphology and friction coefficient of ADC12 commercial Al-Si casting alloy before and after modification

2.2.3 表面质量

在机械加工中,高精度零件需要有较高的表面质量。铝硅铸造合金中存在大量粗大的硅相,机械切削性差,表面质量较差。RE 复合Sr 元素复合变质可以显著改善Al-20%Si 过共晶铝硅铸造合金的表面质量[14],未变质合金表面较为粗糙不平整,变质后合金,表面较为平整和光洁。经过检测,未变质合金表面的粗糙度为2.83 μm,而变质后合金的表面粗糙度降低为1.33 μm,效果显著。

2.2.4 抗腐蚀性能

稀土元素复合变质可显著提高铝硅铸造合金的抗腐蚀性能。相关研究[31]表明,向A356 铝合金中加入0.15%La(1#合金)、0.15%La +0.3%Y(2#合金)和0.15%La+0.5%Y(3#合金),并进行熔融和T6 热处理,通过分析变质后A356 铝硅铸造合金的耐腐蚀性能可知:2#合金的耐腐蚀性能显著高于1#合金;2#合金经电化学腐蚀后,表面腐蚀后的剥落较少,表面腐蚀坑较浅,点蚀区域明显减小(图7),3#合金腐蚀严重,耐腐蚀性显著降低。由于La、Y 微合金化能很好地细化α-Al 晶粒,使合金表面更易形成钝化膜,提高了材料的钝化性能,从而提高了合金的耐腐蚀性。但3#合金中的La、Y 元素添加过量时,易富集在晶界,形成粗大的Al4La、Al3Y、Y3Al2等金属间化合物,导致La、Y 在凝固前沿的成分过冷作用降低,晶粒细化作用减弱,晶料尺寸变大,使得铝基体表面形成的氧化膜减少,进而使合金的耐腐蚀性减弱。

图7 稀土La、Y 元素复合变质A356 铝合金腐蚀后的SEM 形貌Fig.7 SEM morphology of A356 aluminum alloy modified by rare earth elements La and Y

综上所述,稀土元素复合变质不但能显著改善铝硅铸造合金的微观组织,而且可显著提高铝硅铸造合金的抗拉强度、伸长率、耐磨性、粗糙度等机械性能以及耐腐蚀性能,这为稀土元素复合微合金化技术的应用和发展提供了技术指导。

2.3 稀土复合变质在铝硅铸造合金行业中的应用

2.3.1 国内外铸造铝合金稀土变质技术发展及前景

铸造铝合金的稀土变质技术早在20世纪40年代就已在德国应用,德国采用稀土变质铝硅铸造合金研发制造了发动机、内燃机中的众多复杂零件。美国、英国等国家也相继开展了大量的研究工作,目前铸造铝合金稀土变质技术在美、英等发达国家已经较为成熟和完善,并已经形成了系列化、标准化的商业化铝合金产品[32]。

我国在铸造铝合金稀土变质技术方面的研究开始于20世纪60年代,随着国家对稀土资源的重视和相关研究的快速推进,铝合金稀土变质技术发展较快,从理论研究到实践应用,均取得了一些成果,如我国自行研制的Al-Si 和Al-Cu 等系列铸造铝合金[33]。

我国《新材料产业“十三五”发展规划》指出,高性能稀土铝合金材料是国家的重要研究对象,其具有密度小、比强度高、比刚度高、弹性好、抗冲击、耐腐蚀、耐磨、高导电、高导热、易加工、可回收再利用等优良特性,可广泛应用于交通运输、军工、航天航空、汽车及机械电子等各个领域[34-36]。2018年8月,由湖南稀土新材料有限责任公司负责承担的“十三五”规划的重点建设项目“高性能稀土铝合金项目”正式投产,预计2022年产能为40 万t,达到产能后,预计年产值达100 亿元[37]。

2.3.2 我国商业化稀土变质铸造铝合金发展现状

作为“工业维他命”,稀土元素对铸造铝硅合金的变质效果较为明显,通常加入微量稀土就可显著改善合金性能[38]。目前,我国商业化的稀土元素变质铝硅铸造合金主要是ZL 系列合金[39-40]。

ZL109RE 稀土变质的过共晶铸造铝合金与未变质的ZL109 合金比较,强度提高了35%~45%,耐磨性提升了2 倍以上,已达到日本KS280 和德国KS281-1 等国际著名牌号铝合金相关性能指标;ZL104RE 稀土变质合金与未经过稀土变质的ZL104合金比较,强度增加了20%~25%,硬度提升了15%~20%,成品率提高了15%~20%;ZL107RE铸造铝合金的耐磨性、硬度、高温瞬时强度均有明显增加;ZL101RE 铸造铝合金夹杂物、气孔等缺陷显著减少,强度、韧性都得到了有效提高[41]。

目前我国商业化稀土变质铸造合金种类较少、产品较为单一,可以结合现有稀土变质的研究成果开发更多种类和牌号的稀土元素变质铝硅铸造合金;另外,可重点针对现有的商用牌号铝硅铸造合金进行稀土元素改性和变质的研发和商业化生产。

3 结论

随着稀土元素在铝硅铸造合金变质中的应用不断增多,单一稀土元素变质已不能满足铝硅铸造合金的使用要求,稀土复合变质元素已成为目前铝硅铸造合金变质的重要研究方向。稀土元素改性主要是通过抑制形核和抑制生长等原理来实现对初晶硅、共晶硅以及α-Al 晶粒的变质。多数稀土元素对初晶硅、共晶硅以及α-Al 晶粒均能实现变质,特别是对共晶硅的变质效果尤为显著,在此基础上发展起来的稀土元素复合Sr、P、B、Ti 等元素以及多种稀土元素复合的变质效果更加显著,可进一步提高铝硅铸造合金的抗拉强度、伸长率、耐磨性、光洁度和粗糙度等机械性能和耐腐蚀性能,是铝硅铸造合金稀土变质技术的发展的方向。

我国目前商用稀土元素变质铝硅铸造合金种类较少、产品较为单一,主要发展方向有2 个:①结合现有合金的稀土变质研究成果开发出更多种类的稀土变质铝硅铸造合金产品;②重点开展现有商用牌号铝合金进行改性和变质研发。