配碳还原焙烧-常规浸出处理锌精矿试验

曾 军,谢雪珍,叶有明,蓝峻峰,廖政达,陈进中

(1.广西科技师范学院食品与生化工程学院,广西来宾 546199;2.桂林理工大学材料科学与工程学院,广西桂林 541004)

由于锌具有优良的加工性能、抗腐蚀性和电化学特性,在工业的各个方面均有广泛的应用[1]。我国目前面临着日益严重的锌精矿短缺问题,因此,需要发展新的生产工艺,提高资源的综合利用率[2]。

我国的锌冶炼以传统的“焙烧-浸出-净化-电解-熔铸”工艺为主[3],冶炼过程中产生的浸出渣属于有害渣,渣中锌、铁及稀贵金属的含量比较高。在湿法炼锌中,使用的原料基本是高铁硫化锌精矿,在氧化焙烧工序中不可避免地产生了大量难以溶解的铁酸锌[4-5]。在浸出过程中,锌主要以铁酸锌的形式存在于浸出渣[6]中。由于铁酸锌的结构非常稳定,传统的酸浸工艺难以将其浸出,从而导致锌的浸出率低,而且铁酸锌的生成会使很多有价金属进入到铁酸锌的晶格中,严重影响了锌、铟、锗等有价金属的回收率以及铁的利用率。因此,未来的锌冶炼工艺应该围绕着铁、锌的高效分离及资源的综合利用来开展,而铁酸锌的分解是实现铁、锌高效分离及资源综合利用的基础[7]。

湿法工艺中采用高温强酸强制溶解铁酸锌,使锌和铁同时进入溶液,增加了复杂的除铁工序[8]。该工艺产生的沉铁渣中不仅夹杂着锌,降低了锌回收率,而且堆存的沉铁渣还会带来严重的环境污染和伴生的稀贵金属损失问题[9-10]。

有学者提出在锌焙砂中对铁酸锌进行处理,比如采用还原焙烧方法[11-13]。还原剂有固态和气态之分,固态还原剂有煤粉、褐煤、木炭等,气态还原剂主要有CO、H2等。黄炜等[14-15]在锌焙砂还原焙烧工艺中使用的是煤粉,他们研究出还原焙烧工艺能够使锌焙砂中的铁酸锌含量得到有效的降低,提高了可溶锌收率。E.M.Weenink 等[16]使用CO-CO2混合气体对锌焙砂进行闪速还原焙烧,使铁酸锌在高温还原分解的同时将氧化锌还原分解为锌蒸汽,从而达到锌、铁分离的目的。Kaponeba[17]提出锌焙砂还原沸腾焙烧的方法,在CO 中加入CO2,CO/CO2物质的量比为0.33~0.5。Lee Fui Tong[18]分别使用CO-CO2和CO-N22 种不同混合气体对铁酸锌进行分解研究,发现使用CO-N2气体的还原反应速率比使用CO-CO2气体的高。

在前人研究工作基础上,提出高铁锌精矿配碳焙烧-浸出的新工艺,为了有效抑制铁酸锌的生成,先通过配碳对高铁锌精矿进行还原焙烧,使锌精矿在碳还原条件下,把部分三价铁还原成二价铁,而不会形成铁酸锌,使锌、铁在浸出过程中可以得到有效的分离。

1 试验原料及仪器

1.1 试验原料

高铁锌精矿来自某锌冶炼企业,呈暗黑色,其含水率为4%~6%,不易吸水。将原料用粉碎机粉碎后,置于80 ℃的干燥箱中干燥8 h,取样后对元素含量进行分析。

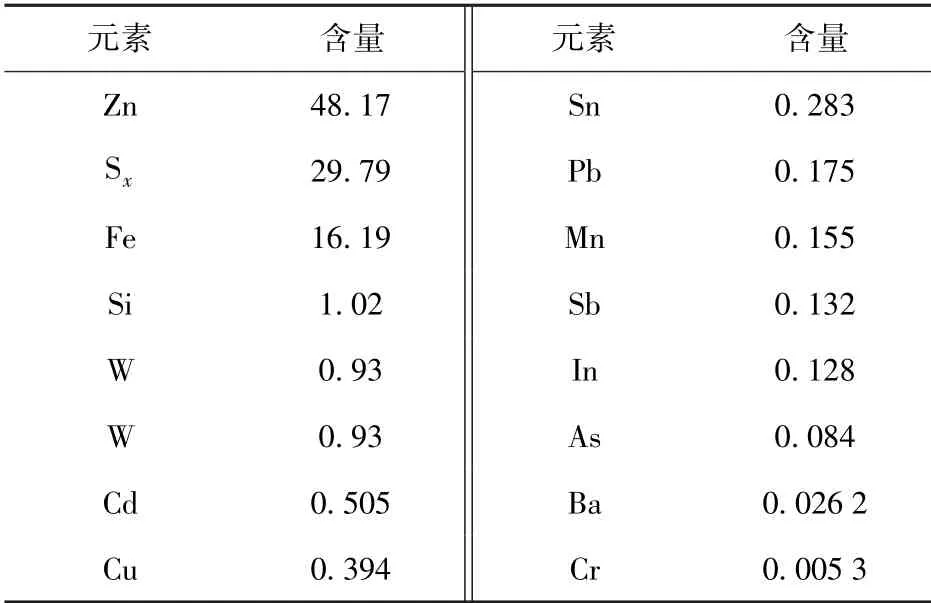

锌精矿的元素含量使用X-射线荧光光谱(XRF)进行测量分析,分析结果见表1。由表1 可知,锌精矿中的锌含量为48.17%,而铁含量较高,为16.19%。

表1 锌精矿的XRF 分析结果Tab.1 XRF analysis of zinc concentrate %

1.2 试验设备及试剂

试验设备:Optima 8000 电感耦合等离子体发射光谱仪(美国PerkinElmer),ZSX Primus ⅡX-射线荧光光谱仪(Rigaku),X′ Pert PROX-射线衍射仪(荷兰帕纳科(PANalytical)公司),JJ-1A 数显电动搅拌器(金坛区西城新瑞仪器厂),SGQ-6-10B 气氛炉(湘潭市三星仪器有限公司)。

试验试剂:硫酸(西陇科学股份有限公司),AR级,98%;焦炭、木炭、活性炭和还原煤,均购自桂林市贝尔实验器材有限公司。

2 试验流程及方法

2.1 试验流程

本试验采用3 种不同的试验工艺:锌精矿不配碳焙烧-传统浸出工艺、锌精矿配碳焙烧-传统浸出工艺和锌精矿配碳焙烧-反酸浸出工艺。

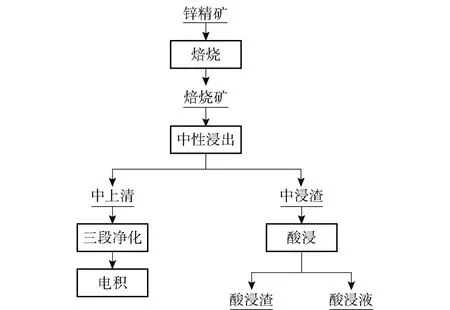

锌精矿不配碳焙烧-传统浸出工艺流程,如图1所示。

图1 锌精矿不配碳焙烧-传统浸出工艺流程Fig.1 Carbon-free roasting-traditional leaching process flow of zinc concentrate

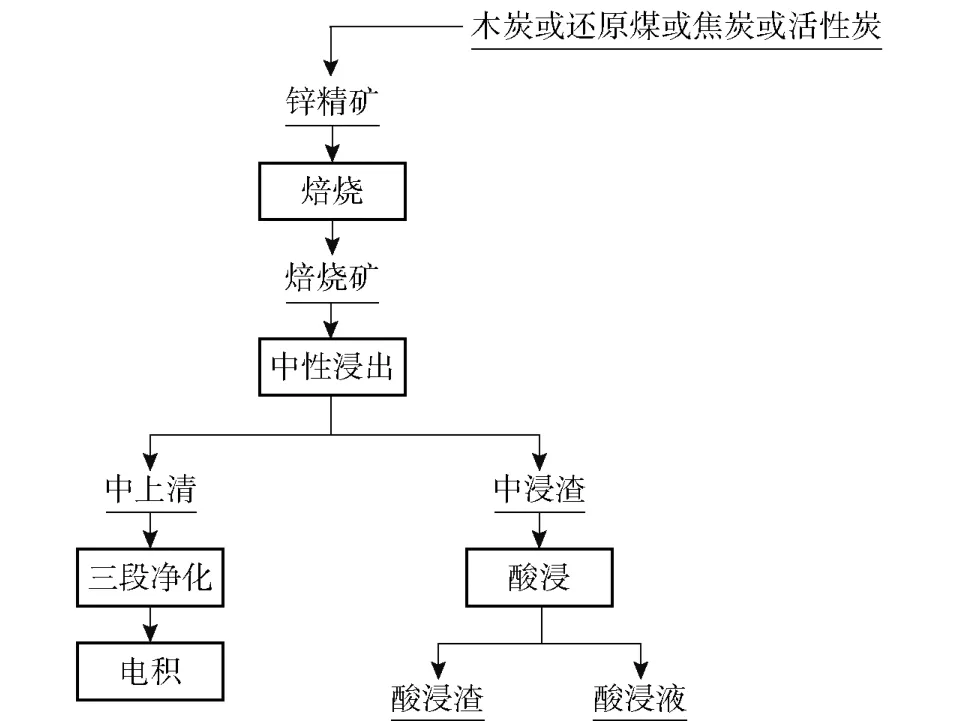

锌精矿配碳焙烧-传统浸出工艺流程,如图2所示。

图2 锌精矿配碳焙烧-传统浸出工艺流程Fig.2 Carbon roasting-traditional leaching process flow of zinc concentrate

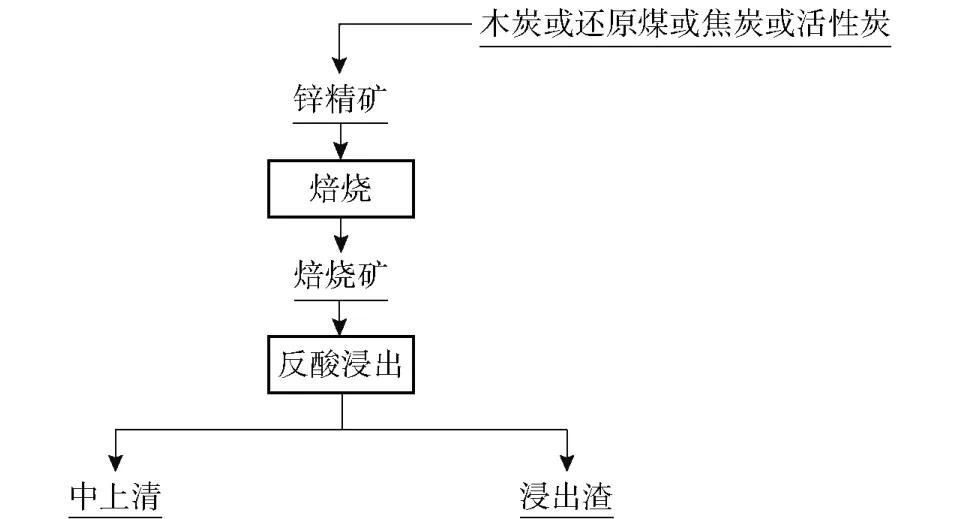

锌精矿配碳焙烧-反酸浸出工艺流程,如图3所示。

图3 锌精矿配碳焙烧-反酸浸出工艺流程Fig.3 Process flow of carbon roasting-acid reverse leaching of zinc concentrate

2.2 配碳焙烧方法

称取30g 高铁锌精矿和一定量的碳粉充分混匀后装入刚玉方舟,并在样品中划上均匀的细线,以增加样品和空气的接触面积,使样品能得到充分的焙烧。将刚玉方舟放入气氛炉的恒温区处,设定气氛炉的温度,待气氛炉升温至试验所需的温度后再恒温一定的时间。焙烧结束后,使气氛炉自然降温,待炉内温度降至50 ℃以下后取出焙烧样品,用于后续的浸出试验及相关分析检测。

2.3 浸出试验方法

准确称取一定量的焙烧样品放入锥形瓶内,配制一定浓度的硫酸作浸出液,按照一定的液固比加入配制好的浸出液。将锥形瓶放入集热式磁力加热搅拌器内进行水浴加热,同时搅拌,按照设定的浸出时间、浸出温度和搅拌速度进行浸出试验,得到的浸出液使用循环水式多用真空泵进行液固分离,滤渣放入干燥箱干燥,滤液经稀释后取样保存,用电感耦合等离子体发射光谱仪(ICP)进行测试。

3 试验结果及分析

采用配碳焙烧的方式使铁酸锌分解为氧化锌和四氧化三铁,以此来提高锌的浸出率。主要考察了配碳比例、焙烧温度、焙烧时间、配碳种类和不同的浸出方式对浸出率的影响。

3.1 热力学分析

在试验前,先进行热力学分析,证明其试验可行性。在硫化锌精矿氧化焙烧过程中,锌和铁的焙烧反应如式(1)、式(4)所示;当在锌精矿中添加碳作为还原剂之后,能发生式(2)~(3)和式(5)所示反应。

根据物质在298 K 下的标准生成焓和吉布斯自由能函数,可计算出任何温度下标准吉布斯自由能。本试验所需热力学数据见表2[19]。

表2 反应中所涉及物质的热力学数据Table 2 Thermodynamic data on substances involved in the reaction

图4 为绘制吉布斯自由能-温度曲线,可见反应(1)和反应(2)在试验温度下的反应吉布斯自由能是相近的,即2 个反应难易程度相近,表明在碳存在的情况下,锌有可能被还原成单质锌,但在空气中持续焙烧,则能发生反应(3)。反应(3)的反应吉布斯自由能远小于反应(1)和反应(2)的反应吉布斯自由能,表明在持续焙烧中,反应(3)是更容易发生的,即使锌在焙烧过程可能会被还原成单质锌,但最终还是会被氧气氧化成ZnO,表明添加碳对硫化锌精矿的氧化没有影响。另外,从曲线可以看出,反应(5)的反应吉布斯自由能远小于反应(4),表明在焙烧过程中,反应(5)是更容易发生的,即在焙烧过程中,在碳存在的情况下,铁被氧化成Fe2O3,再进一步被碳还原成Fe3O4。

图4 主要反应生成吉布斯自由能与温度关系曲线Fig.4 Relationship curves of generated Gibbs free energy in main reactions and temperature

3.2 配碳比例对锌的浸出率的影响

在焙烧温度950 ℃、焙烧时间1.5 h、使用活性炭作为还原剂的条件下,考察配碳比例对锌浸出率的影响,试验结果如图5所示。

图5 配碳比例对锌浸出率的影响Fig.5 Influence of carbon ratio on leaching rate of zinc

由图5 可知,在相同的焙烧浸出条件下,不配碳焙烧的锌浸出率仅为65.32%,而通过配碳焙烧以后,锌的浸出率得到了明显的提升,可达到85%左右,这表明在碳的还原条件下,可以把三价铁还原成二价铁而不会形成铁酸锌。在配碳比例为3%时,锌的浸出率为84.39%,而当配碳比例达到6%时,锌的浸出率仅仅提升了不到1%,为85.25%。考虑到实际生产成本问题,后续试验配碳比例采用3%。

3.3 焙烧温度对锌浸出率的影响

在焙烧时间为1.5 h、使用活性炭作为还原剂、配碳比例3%的试验条件下,考察焙烧温度对锌浸出率的影响,试验结果如图6所示。

图6 焙烧温度对锌浸出率的影响Fig.6 Effect of roasting temperature on leaching rate of zinc

由图6 可知,焙烧温度在950 ℃以下的时候,锌的浸出率随着温度的升高而升高,在焙烧温度为950 ℃时,锌的浸出率达到最大值为84.39%。但是在焙烧温度超过950 ℃后,浸出率呈现出下降趋势。这是由于锌在高温下发生烧结,导致气孔率下降,跟空气接触的面积减少,从而导致锌的浸出率降低。因此,最佳焙烧温度为950 ℃。

3.4 焙烧时间对锌浸出率的影响

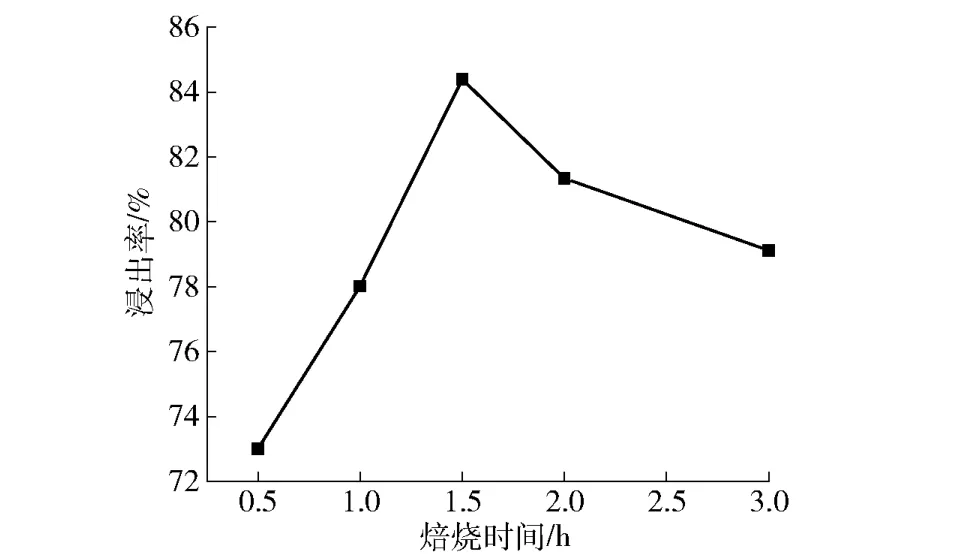

在焙烧温度950 ℃、使用活性炭作为还原剂、配碳比例3%的试验条件下,考察焙烧时间对锌浸出率的影响,试验结果如图7所示。

图7 焙烧时间对锌浸出率的影响Fig.7 Effect of roasting time on leaching rate of zinc

由图7 可知,焙烧时间对锌的浸出率有着比较明显的影响。焙烧时间在1.5 h 以下的时候,锌的浸出率随着时间的增加而升高,在焙烧时间为1.5 h时,锌的浸出率达到最大值,为84.39%。但是在焙烧时间超过1.5 h 后,浸出率呈现出下降趋势,这是由于焙烧时间过长,被还原的二价铁又氧化成三价铁,与氧化锌生成了铁酸锌。因此,最佳焙烧时间为1.5 h。

3.5 配碳种类对锌浸出率的影响

在焙烧温度950 ℃、焙烧时间1.5 h、配碳比例3%的试验条件下,考察配碳种类(焦炭、木炭、活性炭、还原煤)对锌浸出率的影响,试验结果如图8所示。

图8 配碳种类对锌浸出率的影响Fig.8 Influence of carbon species on leaching rate of zinc

由图8 可知,在同样的焙烧浸出条件下,活性炭可以使锌的浸出率达到最大,为84.39%;其次是焦炭,锌的浸出率为73.97%;然后是木炭,锌的浸出率为68.16%;当使用的碳为还原煤时,锌的浸出率最低,仅有60.55%。因此,在焙烧温度950 ℃、焙烧时间1.5 h、配碳比例3%的试验条件下,活性炭是最适合配碳焙烧浸出工艺。

3.6 浸出方式对锌浸出率的影响

在焙烧温度950 ℃、焙烧时间1.5 h、配碳比例3%的试验条件下,使用反酸浸出工艺考察配碳种类对锌浸出率的影响,试验结果如图9所示。

由图9 可知,在同样的焙烧浸出条件下,还原煤可以使锌的浸出率达到最大,为78.42%;其次是木炭,锌的浸出率为76.08%;然后是焦炭,锌的浸出率为62.71%;当使用的碳为活性炭时,锌的浸出率最低,仅有54.81%。因此,在焙烧温度950 ℃、焙烧时间1.5 h、配碳比例3%的试验条件下,还原煤相对其他3 种更适合反酸浸出工艺。但通过与常规浸出比较,反酸浸出的浸出率远低于常规浸出。

图9 反酸浸出工艺配碳种类对锌浸出率的影响Fig.9 Effect of acid reverse leaching on leaching rate of zinc

4 结论

为了有效分离锌精矿中的铁、锌,采用高铁锌精矿配碳焙烧-浸出工艺对某锌冶炼企业的高铁锌精矿进行了试验,取得了良好的分离效果。

1)试验确定的较优配碳焙烧-浸出工艺参数为焙烧温度950 ℃、焙烧时间1.5 h、配碳比例3%,在采用活性炭作为还原剂的情况下,锌浸出率可达到84.39%。

2)采用配碳焙烧-反酸浸出工艺时,还原煤最适合作为还原剂,但在较优浸出条件下,浸出率仅达到78.42%,远低于活性炭作还原剂的配碳焙烧-浸出工艺。

3)研究表明,锌精矿可以在碳的还原条件下,把三价铁还原成二价铁来防止铁酸锌的生成,有效提高了锌的浸出率。