预制构件设计方案比选的量化分析

曾裕泉

(筑友智造建筑设计有限公司,湖南 长沙 410005)

0 引言

装配式建筑工程造价相比传统现浇结构普遍偏高是当前较为突出的问题,主要是因为预制构件生产成本较高,而构件成本受设计方案影响,如何选择经济性更优的设计方案是值得探索的话题。现阶段在设计前期进行多方案比选时大多是凭经验判断,因为成本测算是滞后的,对项目而言,往往要等到预制构件生产完成之后,才有条件进行生产成本测算。因此,我们希望解决成本测算滞后的问题,找出设计方案比选的量化分析方法,实现在设计前期就能用量化分析结果来选择更优的设计方案。

1 研究方法

本研究以预制叠合楼板为对象开展工作,由于预制构件成本与生产密切相关,首先要把生产工艺流程搞清楚;其次,要把预制构件成本组成梳理出来,并找出与设计方案相关联的各项参数;最后,给出研究结果,即提炼出分析方法及建立数学计算式并进行验证与分析讨论。

1.1 叠合板生产工艺

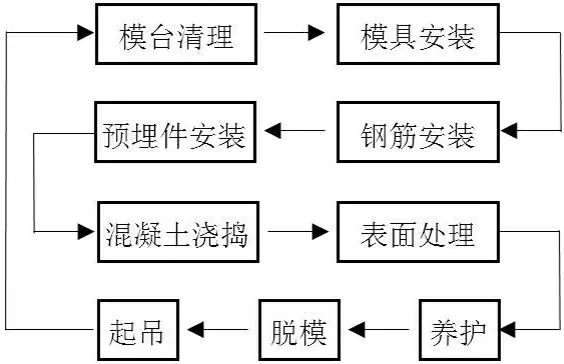

目前大多采用流水线生产叠合楼板,主要的循环生产工艺流程如图1 所示。

图1 循环生产工艺流程

上述各项关键工序的流水节拍如表1 所示,从表中可以看出,钢筋安装是瓶颈工序,如果能缩短其流水节拍,则可提升生产效率。

表1 各项关键工序的流水节拍

1.2 叠合板生产成本构成

预制叠合楼板生产成本主要由直接材料费、制造费、直接人工费、折旧及期间费组成,其中直接材料费占比最大,包含钢筋、混凝土、预埋件,如图2 所示[1]。

图2 叠合楼板生产成本分解

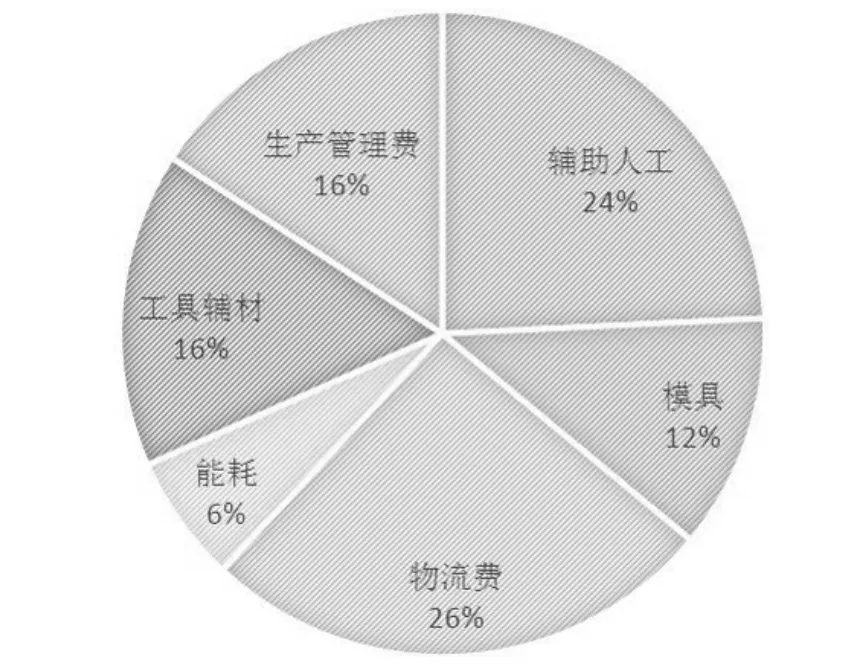

占比第二位的制造费用又由辅助人工费、物流费、模具费、能耗费、工具辅材费、生产管理费构成,如图3所示。

图3 制造费用构成

1.3 构件成本与设计方案的关联

通过深入挖掘成本各子项可以发现,一部分子项是与设计方案关联,另一部分主要由生产条件决定,基本不受设计因素影响,现将与设计方案关联的子项逐一分析,并提炼出各差异项输入参数。

1.3.1 直接材料费

直接材料费主要受含钢量影响,含钢量是指每一立方混凝土所含钢筋的重量。在选择不同的设计方案时,含钢量是有差别的,比如采用单向板拆分设计方案与双向板拆分设计方案,又比如采用HRB400 钢筋与CRB600H 钢筋,其含钢量都是不同的,因此可确定含钢量为差异项输入参数[2]。

1.3.2 模具费

模具费由模具重复使用次数控制,模具重复使用次数是指每一套边模从首次使用直至报废或当废铁卖出重复使用的次数。不同的设计方案,预制构件能共模的数量也是不同的,标准化程度高的项目比非标的相差甚远,因此可确定模具重复使用次数为差异项输入参数[3]。

1.3.3 物流费

物流费由构件装车满载率控制,满载率是指每车装载的预制构件重量与车载允许值的比值,一般用百分数表示。预制构件装车受单块预制板最大轮廓尺寸、每层预制板装框数、每一框的预制板堆叠层数影响,不同的拆分设计方案会有不同的装车次数,满载率就会有差别,因此可确定满载率为差异项输入参数。

1.3.4 人工、制造、折旧等费用

人工、制造、折旧等费用由产能控制,而产能主要由流水节拍、模台利用率两项指标决定,流水节拍是指所有工序中持续时间最长的一道工序用时,模台利用率是指叠合楼板所占模台的投影面积与模台总面积的比值,一般用百分数表示。不同的设计方案会有不同的预制构件数量、外轮廓尺寸,进一步决定着生产排摸方案即所用模台数与项目之间切换时间,就会得到不同的结果,因此可确定流水节拍、模台利用率为差异项输入参数。

2 研究结果

2.1 设计方案比选的量化分析方法

在建筑设计方案、预制构件拆分设计方案、选配筋设计方案完成之后,可进行项目预排产,即确定模具配置方案、模台排布方案、装框运输方案,完成预排产后,即可得出含钢量、模具重复使用次数、满载率、流水节拍、模台利用率、换模周期等与设计关联的差异项输入参数。非设计关联输入参数主要有两类,一类由实际项目条件读取,比如运输里程、标准层方量等;另一类采用基准值,是以历年工厂成本测算样本数据为基础,结合生产条件得出,比如产线工人数、材料价格基准值、工具辅材费及生产管理费基准值等。

多组不同的设计方案可得出多组不同的差异项输入参数,将各参数输入数学计算公式中,即可得到各组设计方案所对应的构件成本,成本最低者即为经济最优设计方案。

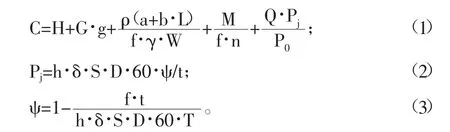

2.2 数学计算公式

预制叠合楼板的成本分析采用每立方构件的费用表达,其计算方法如下。

式中:C——预制构件成本,元/m3;H——混凝土及预埋件的费用,元/m3;G——含钢量,kg/m3;g——钢筋单价,元/kg;ρ——满载率,%;a——运输起步价,元;b——运输单价,元/km;L——扣除起步里程以外的运输距离,km;f——计划生产标准层的构件方量,m3;γ——钢筋混凝土密度,t/m3;W 为运输车标准载重值,t/车;M——计划生产标准层全套模具的费用,元;n——模具重复使用次数,次;Q——与产能有关的各项费用总和之基准值,元/m3;Pj——实际测算产能,m3/台班;P0——额定产能,m3/台班;h——预制板厚度,m;δ——模台利用率,%;S——单张标准流水模台面积,m2;D——工作台班,一般按8h 计;ψ——项目之间切换模具影响系数;t——叠合楼板生产流水节拍,min;T——项目之间切换模具的周期,即换模周期,d。

可以看出输入参数较多,计算较为复杂,数据量大,本研究采用了编写智能小程序的方法,利用计算机程序进行计算,提高了工作效率与计算准确度。

3 结果验证和讨论分析

3.1 单个差异项输入参数变化时

利用前述给出的计算公式,分析单个差异项输入参数发生变化时构件成本的反应情况。仅改变单个差异项输入参数,其余输入参数保持相同。

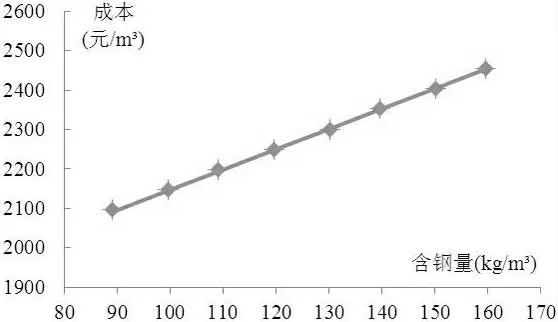

3.1.1 含钢量

含钢量变化时,成本为输出结果如图4 所示,可知含钢量与成本呈线性关系,成本随着含钢量的增加而上升。

图4 成本与含钢量关系

3.1.2 模具重复使用次数

模具重复使用次数变化时,输出结果如图5 所示,小于50 次时,下降斜率较大,且斜率逐渐减小,模具重复使用次数与成本呈非线性关系;大于50 次以后,斜率较小,呈线性关系,成本随着模具重复次数的增加而下降。

图5 成本与模具重复次数关系

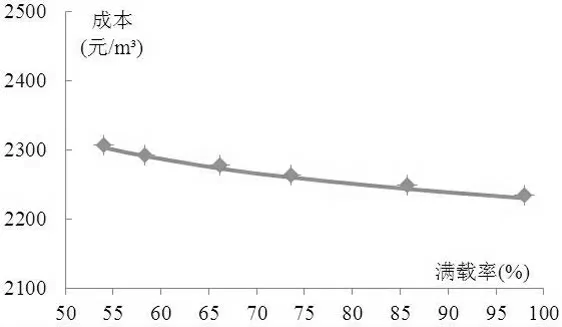

3.1.3 满载率

满载率变化时,输出结果如图6 所示,可知满载率与成本近似线性关系,成本随着满载率的增加而下降。

图6 成本与满载率关系

3.1.4 流水节拍

流水节拍变化时,输出结果如图7 所示,可知流水节拍与成本近似线性关系,成本随着流水节拍的增加而上升。

图7 成本与流水节拍关系

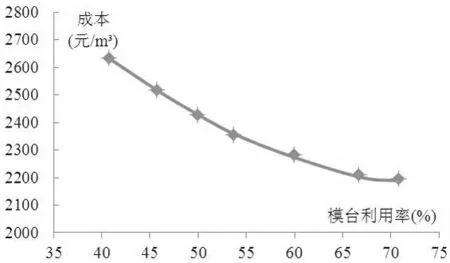

3.1.5 模台利用率

模台利用率变化时,输出结果如图8 所示,可知模台利用率与成本近似线性关系,成本随着模台利用率的增加而下降。

图8 成本与模台利用率关系

3.1.6 分析讨论

从上述结果中可以看出,构件成本变化趋势与工厂实际经验一致,且与历史成本数据基本吻合,工厂在生产管理中也是以降低含钢量、流水节拍,提高满载率、模台利用率、模具重复使用次数来控制生产成本。因此,可以采用此量化分析方案进行不同的设计方案比选。

3.2 不同的设计方案比选

在实际项目设计方案比选时,有可能出现单个差异项输入参数变化,也有可能出现多个差异项输入参数同时变化。接下来进行三种情况的设计方案比选量化分析验证,一是不同的结构配筋方案比选,二是不同的拆分设计方案比选,三是标准化设计与非标准化设计比选。

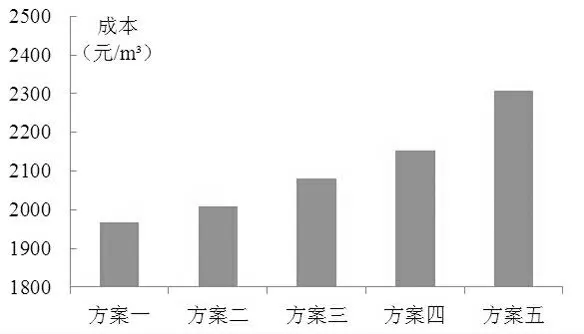

3.2.1 不同的配筋方案比选

以实际高层住宅项目的一个标准层为例,选取了五种叠合楼板设计方案,分别为:

(1)单向板+预应力抗裂钢筋+CRB600H 底筋。

(2)单向板+桁架钢筋+CRB600H 底筋。

(3)双向板+桁架钢筋+CRB600H 底筋。

(4)单向板+桁架钢筋+HRB400 底筋。

(5)双向板+桁架钢筋+HRB400 底筋。

上述设计方案在相同板厚且均满足结构计算及规范要求,差异项输入参数为含钢量,分别为89、97、111、125、163,输出结果如图9 所示。

图9 五种配筋方案成本对比

从图9 可以看出,单向板+预应力抗裂钢筋+CRB 600H 底筋的配筋设计方案成本最优,主要原因如下。

(1)单向板优于双向板,减少了伸出拼缝的搭接钢筋。

(2)预应力筋+马镫筋组合替代桁架钢筋,同样起到了增加预制叠合板刚度、强度、叠合面抗剪的作用,含钢量明显下降,说明预应力效率高。

(3)CRB600H 替代HRB400 钢筋,构造配筋控制时的最小配筋率限值变小,当采用HRB400 时为0.179%,采用CRB600H 时为0.15%;计算配筋时,HRB400 钢筋抗拉强度设计值为360MPa,CRB600H 钢筋抗拉强度设计值为430MPa,有明显提升,因而用钢量降低,直接材料费相应降低。

3.2.2 不同的拆分设计方案比选

叠合楼板拆分设计方案有多种方法,需要综合考虑流水模台尺寸、构件运输车尺寸、吊装操作、结构受力情况等因素,可以拆分成单块或者多块拼接。较大板格拆分较常用的一种拆分方法是采用均分法,以6000宽为例,单向板设计时均分为三块,即2000×3;也有的采用固定一种标志宽度拆分方法,比如固定宽度2400,上述板拆分为2400+2400+1200;筑友设计采用标准板组合拆分方法,即选取一定数量的固定宽度的板型,通过排列组合方式拼装。

以高层住宅项目为例,分别采用上述三种拆分设计方案后,各差异项输入参数如表2 所示,输出结果如图10 所示。

表2 不同拆分方法差异项输入参数

图10 三种拆分方案成本对比

从图10 可以看出,采用标准板组合拆分设计方法的成本最优,主要是两方面原因:①标准规格通用板的应用实现了大量的后续项目均能通用模具,延长了产线模具切换时间,提高了产能,因此制造费、人工费、折旧摊销费、期间费降低,同时模具费用也相应降低。②通用板的规格是考虑了流水模台尺寸、构件运输车尺寸,基于最优模台利用率、最优满载率的目标经过大量数据测算总结得出的较优值,多个项目测算结果表明,标准+组合的方法与另外两种拆分方法相比,以一个标准层计,预制板所用模台数量可以减少1~2 张,运输车可减少1 个车次,因此降低了制造费、人工费、折旧摊销费、期间费、物流费。

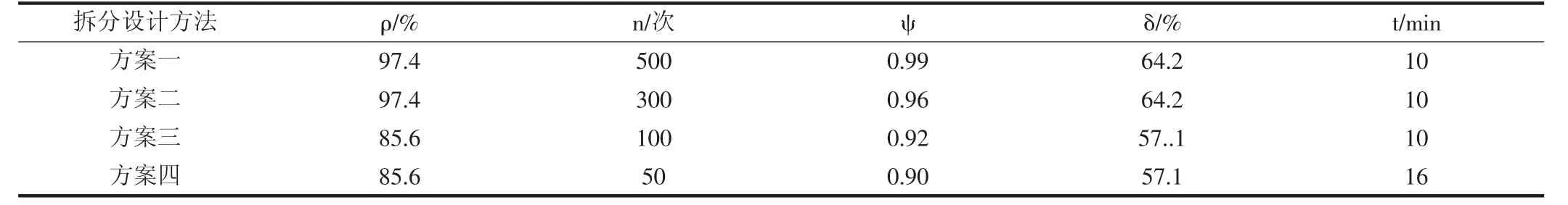

3.2.3 标准化设计与非标准化设计方案比选

预制构件的标准化设计分为3 个层次:①建筑规划方案设计阶段的户型标准化。②装配式专项方案设计阶段的拆分设计标准化。③预制构件详图深化设计阶段的构件设计标准化。以高层住宅项目为例,选取了四种设计方案,分别为:

(1)户型标准化+拆分标准化+构件标准化。

(2)户型非标+拆分标准化+构件标准化。

(3)户型非标+拆分非标+构件标准化。

(4)户型非标+拆分非标+构件非标。

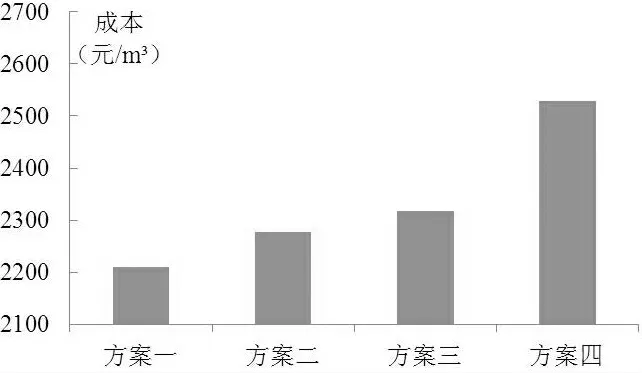

各差异项输入参数如表3 所示,输出结果如图11所示。

表3 标准化与非标差异项输入参数

从图11 可以看出,户型标准化+拆分标准化+构件标准化设计方案成本最优,主要原因如下:

图11 四种设计方案成本对比

(1)户型标准化是指在规划方案设计时,大量复用同一个标准户型。比如一个高层住宅项目有5 栋装配式建筑,5 栋楼都采用同一个户型明显优于分别采用5个不同的户型。主要体现在三个方面:①可以用高效流水节拍生产,5 栋楼共用同一组模具,共用同一组模台,作业人员每天重复一样的操作,熟练度高,效率非常高,因此大幅提升产能。②流水生产节拍与流水施工节奏契合程度高,现场施工周期大多5~6d 一层,而工厂生产节奏是一天一个标准层,5 天刚好可以生产5 个标准层,正好吻合施工进度要求,因此,同一标准层的生产模台可以长时间连续生产,产线切换模具时间大大拉长,产能得到显著提升,制造费、人工费、折旧摊销费、期间费降低。③所有楼栋标准层相同,模具能完全共用,因此模具费用降低。

(2)拆分标准化是指在叠合楼板拆分设计时,采用标准规格通用板+组合拼装的设计方法,通过对常见住宅户型的梳理与统计分析,选定了一系列出现频度较高的板格尺寸作为标准规格通用板,标准板的标志宽度尺寸为1100、1300、1600、1700、2100、2200、2400、2500、2600,经过测算分析,任意宽度大于3000 需要拆分的板格都可以从上述9 种标准板中组合拼装而成,比如以3600 板格为例,双向板设计时可以拆分成1700 标准板+1600 标准板+300 宽拼缝,也可以拆分成2200 标准板+1100 标准板+300 宽拼缝,实现任意板格的标准化组合。

(3)构件标准化是指在叠合楼板生产详图设计时,通过统一细部构造、出筋间距、钢筋网格形成标准的设计方法。主要体现在两个方面:①细部构造、出筋间距统一标准以后,实现了模具通用复用,模具费降低。②钢筋网格标准化可以采用智能网片机自动化生产,取代传统直条钢筋人工绑扎方式,钢筋制作及安装效率大大提升,流水节拍大幅缩短。

4 结语

从上述研究分析可得出结论:本研究提供了一种有效的设计方案比选量化分析方法,可用于预制构件设计时进行多组方案比选,解决了当前成本测算的滞后问题,实现了在设计方案阶段就测算预制构件成本,直接通过评价计算出来的成本指标来选择最优的设计方案。同时,在应用本研究提供方法分析时,需要收集和处理大量的数据信息,也需要采集众多的历年样本,如果采用传统人工统计与计算方式,工作量巨大;因此,建议采用编写智能计算机程序辅助进行处理,可取得更高的效率和更精准的计算结果[4]。

诚然,本研究还需要进一步完善与改进,本文只研究了叠合楼板这一类预制构件,预制楼梯、预制剪力墙、预制非承重墙、预制阳台、预制柱、预制梁等各类构件有待下一步深入研究;另外,本研究提供的方法需要用到大量生产历史数据,海量数据的实时更新以及保证数据的有效性、准确性,也是后续需要深度思考与研究的事情;最后,本研究提供的方法与预制构件生产方式、运输方式、施工方式密切相关,随着相关作业方法的升级或改变,测算方法也需要相应改进与完善,后续将会持续深入地开展相关研究工作。